Thiết bị chấp hành (Actuator)

Tính toán lực Actuator khí nén: Công thức và 4 yếu tố cần biết

Actuator khí nén giữ vai trò thiết bị chấp hành then chốt, biến đổi năng lượng tiềm năng từ khí nén thành cơ năng chuyển động, phục vụ cho hàng loạt quy trình tự động hóa phức tạp trong sản xuất công nghiệp. Việc tính toán lực Actuator khí nén là một bước không thể thiếu, quyết định trực tiếp đến khả năng thực hiện công việc, độ tin cậy của hệ thống, và hiệu quả chi phí đầu tư; một Actuator được chọn với lực không đủ sẽ dẫn đến dừng máy, trong khi một Actuator quá lớn lại gây lãng phí năng lượng và không gian lắp đặt.

Bài viết này trình bày chi tiết về công thức tính lực chuẩn cho Actuator tác động đơn và tác động kép, đồng thời phân tích bốn yếu tố thực tế (ma sát, tổn thất áp suất, tải trọng và tốc độ) mà các kỹ sư cơ khí và tự động hóa cần phải nắm vững để đưa ra lựa chọn Actuator tối ưu nhất. Bài viết này tập trung làm rõ khái niệm về lực đẩy và lực kéo trong Actuator khí nén, giúp độc giả hiểu rõ nguyên lý hoạt động căn bản trước khi đi sâu vào các công thức tính toán.

1. Actuator khí nén: Cấu tạo và Phân loại

Actuator khí nén thực hiện chức năng biến đổi năng lượng, chuyển đổi áp suất của khí nén thành chuyển động cơ học, thường là chuyển động tịnh tiến (tuyến tính) hoặc chuyển động quay. Nguyên lý hoạt động cốt lõi dựa trên sự chênh lệch áp suất tác động lên bề mặt Piston, tạo ra lực đẩy Piston di chuyển bên trong lòng xi lanh.

Cấu tạo của Actuator bao gồm xi lanh (thân ngoài), Piston (bộ phận di chuyển), thanh Rod (truyền lực ra bên ngoài), và các bộ phận làm kín (gioăng, phốt). Các nhà sản xuất phân loại Actuator khí nén dựa trên phương thức chúng sử dụng khí nén để tạo ra chuyển động, điển hình là Actuator tác động đơn và tác động kép.

| Loại Actuator | Nguyên lý hoạt động | Ứng dụng phổ biến | Đặc điểm Lực |

|---|---|---|---|

| Tác động Đơn (Single-Acting) | Khí nén cung cấp lực cho 1 chiều (tiến hoặc lùi), chiều còn lại sử dụng lực của lò xo hồi vị. | Kẹp, giữ, định vị vật nhẹ; những nơi yêu cầu trạng thái mặc định an toàn. | Lực sinh ra ở chiều khí nén là lớn nhất, lực hồi vị bị giảm đáng kể do phải thắng lực lò xo. |

| Tác động Kép (Double-Acting) | Khí nén được cấp vào cả hai khoang, cung cấp lực cho cả chiều tiến (Đẩy) và chiều lùi (Kéo). | Vận chuyển, ép, nâng hạ tải trọng nặng; yêu cầu kiểm soát vị trí chính xác. | Lực đẩy luôn lớn hơn lực kéo do thanh Rod chiếm diện tích. |

Actuator tác động kép thống trị các ứng dụng công nghiệp bởi khả năng cung cấp lực đồng đều, kiểm soát hành trình và tốc độ linh hoạt hơn rất nhiều. Ngược lại, Actuator tác động đơn thích hợp cho những tác vụ cơ bản, nơi mà việc tiết kiệm khí nén ở một chiều hành trình là ưu tiên hàng đầu, hoặc yêu cầu cơ cấu quay về vị trí an toàn (Fail-Safe) khi mất điện đột ngột.

2. Công thức tính lực Actuator khí nén cơ bản

Công thức vật lý căn bản chi phối việc tính toán lực Actuator khí nén xác định rằng lực đầu ra chính là tích của áp suất làm việc và diện tích bề mặt Piston mà áp suất đó tác động. Công thức này được gọi là Định luật Pascal ứng dụng cho hệ thống khí nén.

F = P x A

- F (Force) đóng vai trò là lực lý thuyết sinh ra bởi Actuator, được đo bằng Newton (N).

- P (Pressure) là áp suất của khí nén được cung cấp, thường được đo bằng Pascal (Pa) hoặc Bar.

- A (Area) đại diện cho diện tích bề mặt Piston tiếp xúc với khí nén, tính bằng mét vuông (m²).

Việc tính toán đòi hỏi sự cẩn thận trong việc chuyển đổi đơn vị, đặc biệt là giữa Bar, Pascal và các đơn vị đo đường kính (mm sang m).

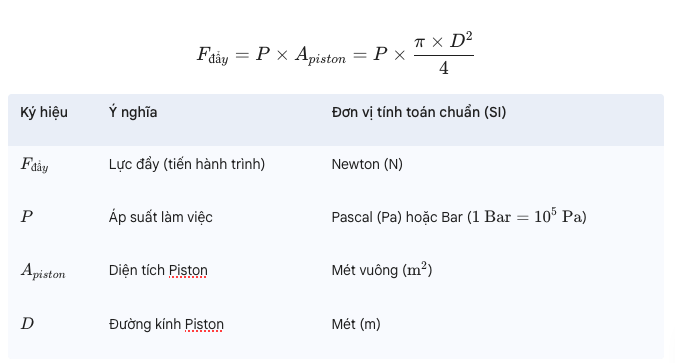

2.1. Tính lực Đẩy (Lực tiến hành trình) – Lực tác động lên Piston

Lực đẩy hình thành khi khí nén được bơm vào khoang phía sau Actuator, tác động lên toàn bộ diện tích mặt Piston. Đây luôn là lực lớn nhất mà Actuator tác động kép có thể tạo ra.

Công thức tính toán lực đẩy xác định lực bằng áp suất nhân với diện tích hình tròn của Piston.

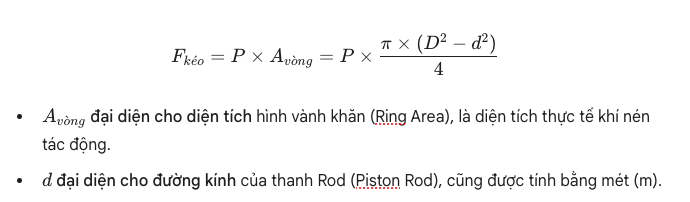

2.2. Tính lực Kéo (Lực lùi hành trình) – Lực tác động lên Piston có thanh Rod

Lực kéo phát sinh khi khí nén được cấp vào khoang phía trước Actuator, tác động lên bề mặt Piston nhưng bị cản bởi sự hiện diện của thanh Rod. Lực này luôn nhỏ hơn lực đẩy vì diện tích chịu áp suất bị giảm đi một phần.

Công thức tính toán lực kéo khẳng định lực bằng áp suất nhân với diện tích hình vành khăn, tức là diện tích Piston trừ đi diện tích thanh Rod.

Sự khác biệt về lực giữa hai chiều hành trình (đẩy và kéo) là một yếu tố then chốt, buộc kỹ sư phải dựa trên lực nhỏ hơn F kéo hoặc F đẩy trừ đi lực lò xo đối với loại tác động đơn) để quyết định kích thước Actuator.

3. Các yếu tố ảnh hưởng đến lực thực tế

Actuator thực tế luôn tạo ra lực nhỏ hơn đáng kể so với giá trị tính toán lý thuyết do tồn tại các yếu tố làm giảm hiệu suất cơ học và khí nén, mà kỹ sư phải dùng hệ số hiệu suất để bù trừ. Các yếu tố này bao gồm Ma sát, Tổn thất áp suất, Bản chất Tải trọng, và Tốc độ Hành trình.

3.1. Ma sát (Friction)

Ma sát là nguồn gốc chính gây hao hụt lực cơ học, tiêu tốn một phần đáng kể năng lượng khí nén để khắc phục sự cản trở giữa các bộ phận chuyển động. Các thành phần chính gây ra ma sát:

- Gioăng và Phốt làm kín: Các vòng đệm và phốt cao su đảm bảo độ kín khí, nhưng chúng tạo ra lực ma sát đáng kể khi Piston chuyển động. Độ chặt và chất liệu của phốt ảnh hưởng trực tiếp đến lực ma sát tĩnh (cần lực lớn để bắt đầu chuyển động) và động.

- Tiếp xúc Piston và Xi lanh: Ma sát trượt giữa bề mặt Piston và thành trong xi lanh, mặc dù đã được bôi trơn, vẫn làm giảm lực hiệu dụng.

- Thanh Rod và Ổ đỡ: Ma sát tại điểm tiếp xúc của thanh Rod với bạc dẫn hướng và các ổ đỡ phía trước.

Kỹ sư phải chấp nhận rằng ma sát là một yếu tố không thể loại bỏ hoàn toàn, và nó làm giảm lực hiệu dụng (Actuator Efficiency), buộc phải lựa chọn Actuator có lực lý thuyết cao hơn mức yêu cầu của tải trọng.

3.2. Tổn thất áp suất (Pressure Loss)

Áp suất làm việc thực tế tại Actuator luôn thấp hơn áp suất được cài đặt tại nguồn cấp khí hoặc máy nén khí do các tổn thất trên đường truyền.

- Đường ống và Van: Khí nén phải đi qua nhiều phụ kiện, van điều khiển (ví dụ: van điện từ 5/2), và khớp nối. Mỗi điểm này tạo ra sự cản trở, làm giảm áp suất cục bộ.

- Chiều dài và Đường kính ống: Đường ống dài hoặc có đường kính nhỏ sẽ làm tăng tốc độ dòng chảy, gây ra tổn thất áp suất động đáng kể.

- Sự rò rỉ: Dù nhỏ, rò rỉ khí nén tại các điểm nối cũng góp phần làm giảm áp suất chung của hệ thống.

Thông thường, Actuator khí nén chỉ đạt hiệu suất lực từ 80% đến 95% so với lực tính toán lý thuyết. Mức tổn thất này phải được dự trù ngay từ giai đoạn thiết kế để tránh tình trạng Actuator không đủ lực khi hoạt động.

3.3. Tải trọng động và tĩnh (Static vs. Dynamic Load)

Lực tính toán của Actuator phải đối phó với cả tải trọng tĩnh (trọng lượng bản thân của vật cần di chuyển) và tải trọng động (lực cần thiết để tăng tốc hoặc thay đổi hướng vật thể).

- Tải trọng tĩnh: Trọng lượng thẳng đứng hoặc lực cản cố định mà Actuator cần phải thắng.

- Tải trọng động: Bao gồm lực quán tính, lực cản của môi trường (nếu có), và lực ma sát tăng lên khi tốc độ cao.

Để đảm bảo Actuator hoạt động ổn định và lâu dài, kỹ sư luôn sử dụng một Hệ số An toàn (Safety Factor). Quy tắc chung khi áp dụng Hệ số An toàn:

- Tải trọng nhẹ (Light Duty): Hệ số an toàn từ 1.2 đến 1.3 (Actuator chỉ cần tạo ra lực lớn hơn 20% – 30% so với tải trọng yêu cầu).

- Tải trọng trung bình (Medium Duty) và Thao tác nhanh: Hệ số an toàn từ 1.4 đến 1.6.

- Tải trọng nặng (Heavy Duty), va đập, hoặc yêu cầu dừng chính xác: Hệ số an toàn từ 1.7 đến 2.0.

Việc áp dụng hệ số an toàn này đảm bảo rằng Actuator không phải làm việc ở giới hạn của nó, kéo dài tuổi thọ và giảm thiểu nguy cơ hỏng hóc do quá tải.

3.4. Tốc độ hành trình

Tốc độ di chuyển của Piston có mối quan hệ nghịch đảo với lực hiệu dụng của Actuator, đặc biệt là ở tốc độ cao.

- Tốc độ cao gây ra sự giảm áp: Khi Actuator di chuyển nhanh, nhu cầu tiêu thụ khí nén tăng đột ngột, dẫn đến giảm áp suất tạm thời trong khoang làm việc (Venturi Effect). Sự giảm áp này trực tiếp làm giảm lực F = P x A.

- Tăng ma sát động: Ma sát giữa các bộ phận làm kín và thành xi lanh tăng lên khi tốc độ tăng, làm tiêu hao thêm lực.

Kỹ sư cần điều chỉnh tốc độ Actuator bằng van tiết lưu (Flow Control Valve) để cân bằng giữa thời gian chu kỳ sản xuất và lực yêu cầu. Trong các ứng dụng đòi hỏi lực lớn và tốc độ cao, cần phải chọn Actuator lớn hơn so với tính toán tĩnh.

4. Kết luận

Việc nắm vững công thức F = P x A chỉ mới là điểm khởi đầu trong quá trình lựa chọn tính toán lực Actuator khí nén cho một ứng dụng cụ thể; yếu tố quyết định sự thành công lại nằm ở khả năng dự trù và bù trừ các tổn thất lực trong môi trường sản xuất. Kỹ sư giỏi không chỉ dừng lại ở tính toán lý thuyết, mà còn phải kết hợp kinh nghiệm thực tiễn về ma sát và tổn thất áp suất để chọn Actuator có kích thước tối ưu nhất, cân bằng giữa hiệu suất làm việc và chi phí vận hành.