Thiết bị chấp hành (Actuator)

Thuật toán điều khiển PID cho Actuator: Chìa khóa tối ưu hóa thiết bị chấp hành trong sản xuất công nghiệp

Thuật toán điều khiển PID (Proportional-Integral-Derivative) đóng vai trò là cơ chế điều khiển phản hồi vòng kín phổ biến nhất, đảm nhiệm chức năng duy trì các biến số vận hành của thiết bị chấp hành (Actuator) tiệm cận chính xác với giá trị cài đặt (Set-point). Trong bối cảnh sản xuất hiện đại, sự kết hợp giữa thuật toán PID và Actuator hình thành nên một thực thể điều hành năng động, cho phép các hệ thống từ cánh tay robot đến van tiết lưu đạt được độ ổn định tối ưu trước các nhiễu động môi trường.

Bài viết này sẽ phân tích sâu các thành phần cấu tạo của bộ điều khiển, phương pháp triển khai thực tiễn trên các loại thiết bị chấp hành khác nhau, và kỹ thuật hiệu chỉnh thông số (tuning) để giải quyết các bài toán về độ trễ và sai số. Việc hiểu rõ cơ chế này không chỉ giúp nâng cao hiệu suất dây chuyền mà còn kéo dài tuổi thọ thiết bị thông qua việc giảm thiểu các dao động cơ học không cần thiết.

1. Bản chất của Thiết bị chấp hành (Actuator) trong công nghiệp

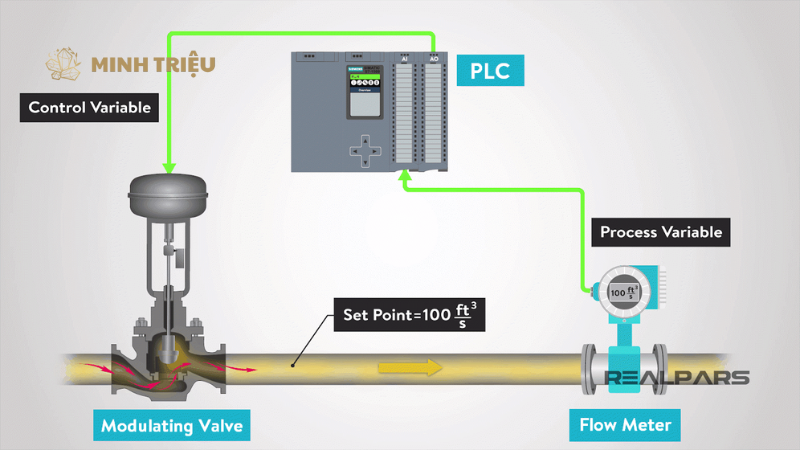

Thiết bị chấp hành (Actuator) được định nghĩa là một cơ cấu kỹ thuật có nhiệm vụ biến đổi các dạng năng lượng như điện, khí nén hoặc thủy lực thành mô-men xoắn hoặc lực đẩy để tác động lên quy trình sản xuất. Trong sơ đồ khối tự động hóa, Actuator nằm ở vị trí cuối cùng của chuỗi điều khiển, chịu trách nhiệm thực thi các mệnh lệnh từ bộ não trung tâm (PLC/DCS).

Tuy nhiên, các thiết bị này thường sở hữu những đặc tính vật lý phức tạp như ma sát tĩnh, vùng chết (dead-zone) và độ trễ thời gian, khiến việc điều khiển On/Off thông thường không thể đáp ứng yêu cầu khắt khe về độ chính xác. Do đó, việc áp dụng điều khiển tuyến tính thông qua PID là điều kiện tiên quyết để đảm bảo các chuyển động diễn ra mượt mà và ổn định.Năng lượng đầu vào cung cấp Động lực cho Cơ cấu chấp hành. Actuator chuyển đổi Tín hiệu điện thành Hành trình cơ học. Môi trường công nghiệp đặt ra Thách thức vận hành cho Thiết bị đầu cuối.

Dưới đây là bảng so sánh các loại thiết bị chấp hành thường gặp trong sản xuất:

| Loại Actuator | Nguồn năng lượng | Đặc tính nổi bật | Ứng dụng PID điển hình |

|---|---|---|---|

| Actuator Điện (Servo/Step) | Điện năng | Độ chính xác cực cao, phản hồi nhanh. | Điều khiển vị trí cánh tay robot. |

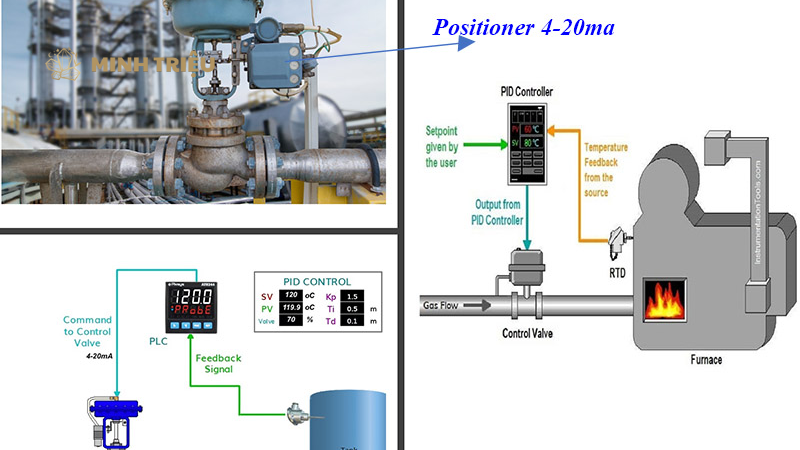

| Actuator Khí nén | Khí nén | Lực lớn, an toàn cháy nổ, giá thành rẻ. | Điều khiển van hành trình (Control Valve). |

| Actuator Thủy lực | Chất lỏng thủy lực | Tải trọng siêu nặng, mật độ công suất cao. | Máy ép thủy lực, máy xúc công nghiệp. |

2. Giải phẫu thuật toán PID: P, I và D tác động thế nào đến Actuator?

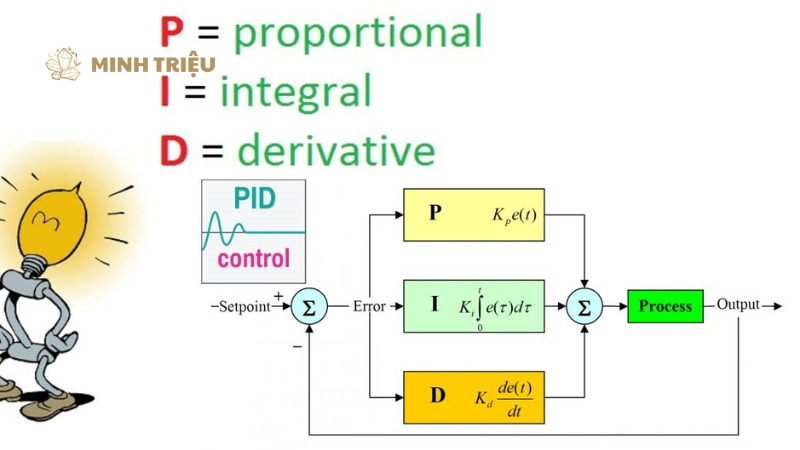

Thành phần P (Proportional) tạo ra một lực đẩy tỷ lệ thuận trực tiếp với sai số hiện tại nhằm thúc đẩy Actuator phản ứng nhanh nhất có thể khi có sự thay đổi giá trị cài đặt. Khâu tỷ lệ quyết định độ nhạy của hệ thống; khi hệ số $K_p$ lớn, thiết bị sẽ tiếp cận mục tiêu nhanh hơn nhưng lại dễ gây ra hiện tượng vọt lố (Overshoot) và dao động mạnh. Thực tế cho thấy, nếu chỉ sử dụng đơn độc khâu P, hệ thống luôn tồn tại một sai số xác lập (Steady-state error) do lực tác động giảm dần khi sai số nhỏ lại, không đủ để thắng ma sát của cơ cấu chấp hành.Khâu P khuếch đại Sai số tức thời thành Công suất điều khiển. Hệ số $K_p$ ảnh hưởng Tốc độ đáp ứng của Vòng lặp điều khiển.

Thành phần I (Integral) thực hiện phép tính tích phân sai số theo thời gian để loại bỏ hoàn toàn sai số xác lập, đảm bảo Actuator dừng lại chính xác tại điểm mong muốn. Khâu tích hợp đóng vai trò “bộ nhớ”, nó tích lũy các sai lệch nhỏ trong quá khứ và tăng dần áp lực điều khiển cho đến khi sai số bằng không. Tuy nhiên, việc lạm dụng hệ số $K_i$ quá cao có thể dẫn đến hiện tượng Windup, nơi bộ điều khiển tiếp tục tích lũy sai số dù thiết bị chấp hành đã đạt giới hạn vật lý, gây ra sự mất kiểm soát tạm thời khi hệ thống đảo chiều.Khâu I triệt tiêu Sai số dư thừa thông qua Tích lũy thời gian. Tích phân sai số đảm bảo Độ chính xác vị trí cho Cơ cấu cơ khí.

Thành phần D (Derivative) tính toán tốc độ thay đổi của sai số để dự đoán xu hướng tương lai, từ đó tạo ra lực cản giúp giảm chấn cho chuyển động của Actuator. Khâu vi phân giống như một “phanh điều khiển”, nó phản ứng gay gắt với các thay đổi đột ngột nhưng lại không có tác dụng khi sai số không thay đổi. Đối với các thiết bị chấp hành làm việc trong môi trường nhiều nhiễu tín hiệu, khâu D cần được sử dụng thận trọng cùng với các bộ lọc thông thấp để tránh gây ra các rung động tần số cao làm hỏng phần cứng.Khâu D dự báo Xu hướng sai lệch để Giảm thiểu vọt lố. Vi phân tín hiệu tăng cường Tính ổn định cho Hệ thống động lực.

3. Quy trình triển khai điều khiển PID cho Actuator thực tế

Thiết lập vòng điều khiển phản hồi yêu cầu sự kết nối chặt chẽ giữa cảm biến (sensor), bộ xử lý và thiết bị chấp hành để hình thành một vòng lặp kín (closed-loop). Bước đầu tiên trong quy trình là xác định biến quá trình (Process Variable) cần kiểm soát, ví dụ như vị trí của piston hoặc độ mở của van. Sau đó, tín hiệu từ cảm biến được đưa về bộ điều khiển để so sánh với điểm đặt (Set-point), tạo ra sai số làm đầu vào cho thuật toán PID.

Kết quả tính toán của PID sẽ được chuyển đổi sang dạng tín hiệu phù hợp (như dòng điện 4-20mA hoặc xung PWM) để kích hoạt Actuator.Cảm biến phản hồi cung cấp Dữ liệu thực tế cho Bộ điều khiển trung tâm. Thuật toán PID xử lý Tín hiệu sai lệch thành Lệnh thực thi. Giao diện công suất chuyển đổi Tín hiệu điều khiển thành Năng lượng vận hành.

- Khảo sát đặc tính vật lý: Đo lường độ trễ (Dead time) và hằng số thời gian của thiết bị chấp hành.

- Lựa chọn cấu trúc PID: Quyết định sử dụng bộ điều khiển P, PI hay đầy đủ PID tùy theo yêu cầu công nghệ.

- Cài đặt giới hạn (Saturation): Thiết lập giới hạn tối đa và tối thiểu cho tín hiệu đầu ra để bảo vệ Actuator khỏi quá tải.

- Cấu hình chống Windup: Kích hoạt tính năng Anti-windup để xử lý hiện tượng bão hòa khâu tích phân.

- Hiệu chỉnh thông số (Tuning): Tìm kiếm bộ tham số tối ưu ($K_p$, $K_i$, $K_d$) thông qua thực nghiệm hoặc phần mềm.

4. Phương pháp hiệu chỉnh (Tuning) PID tối ưu cho sản xuất

Phương pháp Ziegler-Nichols vẫn được coi là tiêu chuẩn vàng trong hiệu chỉnh thực nghiệm nhờ khả năng xác định nhanh chóng các thông số cơ bản dựa trên điểm tới hạn của hệ thống. Kỹ thuật này yêu cầu người vận hành tăng dần hệ số $K_p$ cho đến khi Actuator bắt đầu dao động ổn định (biên độ không đổi), từ đó xác định được hệ số khuếch đại tới hạn và chu kỳ dao động tới hạn. Dựa trên các giá trị này, chúng ta sử dụng các công thức toán học có sẵn để tính toán ra $K_p$, $K_i$, $K_d$ mục tiêu.

Tuy nhiên, phương pháp này thường tạo ra phản ứng hơi “mạnh”, dẫn đến độ vọt lố khoảng 10-25%, điều này có thể không phù hợp với các thiết bị chấp hành nhạy cảm.Kỹ thuật Tuning tối ưu hóa Đáp ứng thời gian của Vòng lặp kín. Hệ số tới hạn xác định Ranh giới ổn định của Thiết bị chấp hành.

| Thông số tăng | Thời gian tăng (Rise Time) | Độ vọt lố (Overshoot) | Thời gian xác lập (Settling Time) | Sai số xác lập (S-S Error) |

|---|---|---|---|---|

| Hệ số $K_p$ | Giảm | Tăng | Thay đổi ít | Giảm |

| Hệ số $K_i$ | Giảm | Tăng | Tăng | Triệt tiêu hoàn toàn |

| Hệ số $K_d$ | Thay đổi ít | Giảm | Giảm | Không ảnh hưởng |

5. Giải quyết các thách thức kỹ thuật trong điều khiển Actuator

Hiện tượng bão hòa tín hiệu xảy ra khi bộ điều khiển yêu cầu một mức năng lượng vượt quá khả năng cung cấp thực tế của Actuator, dẫn đến việc mất kiểm soát trong khâu tích phân. Để khắc phục, các kỹ sư thường triển khai thuật toán “Back-calculation” hoặc “Clamping”, giúp dừng việc tích lũy sai số khi tín hiệu đầu ra chạm ngưỡng giới hạn. Điều này đảm bảo rằng ngay khi sai số đổi chiều, bộ điều khiển có thể phản ứng ngay lập tức thay vì phải chờ khâu tích phân “xả” hết năng lượng dư thừa đã tích lũy.Tín hiệu bão hòa hạn chế Khả năng đáp ứng của Cơ cấu thực thi. Giải pháp Anti-windup duy trì Tính kiểm soát trong Điều kiện cực đoan.

Nhiễu phép đo là kẻ thù của khâu vi phân (D), vì phép tính đạo hàm sẽ khuếch đại mọi biến động nhỏ của nhiễu thành những xung điều khiển cực lớn tác động lên Actuator. Trong các hệ thống công nghiệp thực tế, người ta không bao giờ sử dụng khâu D một cách thuần túy. Thay vào đó, một bộ lọc thông thấp (low-pass filter) được tích hợp sẵn vào khâu vi phân để làm mịn tín hiệu đầu vào, bảo vệ các bộ phận cơ khí của thiết bị chấp hành khỏi hiện tượng “chattering” (rung giật liên tục) gây mòn bánh răng hoặc cháy cuộn dây động cơ.Nhiễu tín hiệu gây ra Dao động ký sinh cho Thiết bị chấp hành. Bộ lọc nhiễu bảo vệ Phần cứng cơ khí khỏi Hỏng hóc sớm.

6. Ứng dụng PID cho Actuator trong kỷ nguyên Công nghiệp 4.0

Sự tích hợp trí tuệ nhân tạo (AI) vào các bộ điều khiển PID đang mở ra một chương mới cho việc quản lý thiết bị chấp hành với khả năng tự thích nghi cao. Thay vì các thông số cố định, các bộ PID hiện đại có thể tự động thay đổi hệ số $K_p, K_i, K_d$ dựa trên sự thay đổi tải trọng hoặc sự mài mòn của thiết bị theo thời gian. Ví dụ, một cánh tay robot khi gắp vật nặng sẽ cần bộ thông số PID khác hẳn khi gắp vật nhẹ để duy trì cùng một độ chính xác vị trí. Việc sử dụng các thuật toán học máy (Machine Learning) giúp hệ thống “học” được đặc tính của Actuator và đưa ra các quyết định điều khiển tối ưu mà không cần can thiệp thủ công từ kỹ sư.

Thuật toán AI nâng cấp Bộ điều khiển PID thành Hệ thống thích nghi. Dữ liệu vận hành huấn luyện Mô hình dự báo cho Actuator thông minh.

- Tăng năng suất: Giảm thời gian chờ đợi của các chu kỳ chuyển động cơ khí.

- Tiết kiệm năng lượng: Giảm thiểu các dao động thừa, tối ưu hóa lượng điện/khí tiêu thụ.

- Nâng cao chất lượng: Đảm bảo sự đồng nhất tuyệt đối của sản phẩm đầu ra nhờ độ chính xác lặp lại.

- Giảm chi phí bảo trì: Hạn chế các va đập cơ học mạnh giúp kéo dài chu kỳ bảo dưỡng Actuator.

7. Kết luận

Thuật toán điều khiển PID cho Actuator vẫn khẳng định vị thế là giải pháp cốt lõi và hiệu quả nhất trong nền sản xuất công nghiệp dù có sự xuất hiện của nhiều phương pháp điều khiển hiện đại khác. Bằng cách hiểu rõ sự tương tác giữa các khâu P, I, D và đặc tính vật lý của thiết bị chấp hành, các kỹ sư có thể biến những cỗ máy vô tri thành những công cụ thực thi tinh vi và chính xác. Việc đầu tư vào kiến thức về hiệu chỉnh thông số và áp dụng các tính năng bảo vệ như Anti-windup hay lọc nhiễu không chỉ là vấn đề kỹ thuật, mà còn là chiến lược để doanh nghiệp tối ưu hóa nguồn lực và nâng cao năng lực cạnh tranh.

Trong tương lai, việc kết hợp giữa PID truyền thống và nền tảng số hóa (Digital Twin) sẽ là hướng đi tất yếu để làm chủ hoàn toàn các hệ thống chấp hành trong nhà máy thông minh.Kỹ thuật điều khiển quyết định Sức mạnh cạnh tranh của Doanh nghiệp sản xuất. Am hiểu PID là Kỹ năng thiết yếu của Kỹ sư tự động hóa. Sự ổn định hệ thống tạo ra Giá trị bền vững cho Chuỗi cung ứng.