Thị giác máy (Machine Vision)

Ứng dụng trong đo lường và kiểm tra 3D chất lượng công nghiệp

Chuyển đổi từ kiểm tra thủ công hoặc 2D sang thị giác máy 3D mang lại bước nhảy vọt về năng suất và độ tin cậy, nhờ khả năng thu thập dữ liệu không gian chi tiết với độ chính xác micron để so sánh trực tiếp với CAD và phát hiện khuyết tật. Đo lường 3D tự động không chỉ giảm sai sót do con người mà còn đảm bảo truy xuất nguồn gốc dữ liệu toàn diện, trở thành nền tảng cho kiểm soát chất lượng hiện đại trong sản xuất công nghiệp.

1. Vai Trò Của Thị Giác Máy 3D Trong Chu Trình Kiểm Soát Chất Lượng

1.1. Sự Khác Biệt Giữa Kiểm Tra 2D Truyền Thống và Kiểm Tra 3D

Kiểm tra 2D truyền thống khác biệt với Kiểm tra 3D ở chỗ nó chỉ phân tích các thuộc tính hình học trong mặt phẳng, trong khi kiểm tra 3D cung cấp nhận thức chiều sâu và hình học đầy đủ của vật thể. Camera 2D tạo ra hình ảnh chiếu phẳng, chỉ có thể đo lường kích thước dài và rộng, dễ dàng bị ảnh hưởng bởi độ tương phản, ánh sáng, và bóng đổ, đồng thời không thể đo lường các thuộc tính không gian quan trọng như độ cong, độ vênh, hay độ phẳng.

Ngược lại, Thị giác máy 3D thu thập Point Cloud, biểu diễn toàn bộ bề mặt vật thể bằng các tọa độ , cho phép hệ thống tính toán chính xác mọi Dung sai Hình Học và Kích Thước (GD&T), biến nó thành công cụ không thể thay thế cho các chi tiết phức tạp, đặc biệt trong ngành Hàng không Vũ trụ và Ô tô.

1.2. Các Lợi Ích Chính Khi Ứng Dụng Đo Lường 3D Tự Động

Việc triển khai đo lường 3D tự động mang lại những lợi ích chiến lược sâu rộng, tác động trực tiếp đến hiệu quả sản xuất và chất lượng đầu ra. Các lợi ích này bao gồm:

- Tăng tốc độ kiểm tra (tự động hóa 100%): Hệ thống 3D quét và phân tích hàng triệu điểm dữ liệu chỉ trong vài giây, loại bỏ thời gian tốn kém cho việc thiết lập và đo thủ công bằng các công cụ tiếp xúc (contact probes) truyền thống, cho phép thực hiện kiểm tra In-line trên toàn bộ sản phẩm.

- Độ chính xác và độ lặp lại (Repeatability) vượt trội: Đo lường 3D quang học loại bỏ sai sót chủ quan của người vận hành và sự mài mòn cơ học, đảm bảo rằng kết quả đo luôn nhất quán và đạt độ chính xác cao trong phạm vi micron (micrometer) theo tiêu chuẩn kỹ thuật nghiêm ngặt.

- Cung cấp dữ liệu không gian toàn diện (Full-field data): Khác với việc chỉ đo lường một số điểm mẫu, 3D Metrology cung cấp dữ liệu toàn trường (full-field data) của bề mặt, cho phép các kỹ sư không chỉ xác định vị trí lỗi mà còn hiểu được nguyên nhân gây lỗi thông qua việc phân tích phân bố sai lệch trên toàn bộ chi tiết.

1.3. Vị Trí Của Hệ Thống Thị Giác 3D Trong Dây Chuyền Sản Xuất

Các hệ thống Thị giác 3D được phân loại dựa trên vị trí lắp đặt và thời điểm kiểm tra, bao gồm kiểm tra In-line và Near-line.

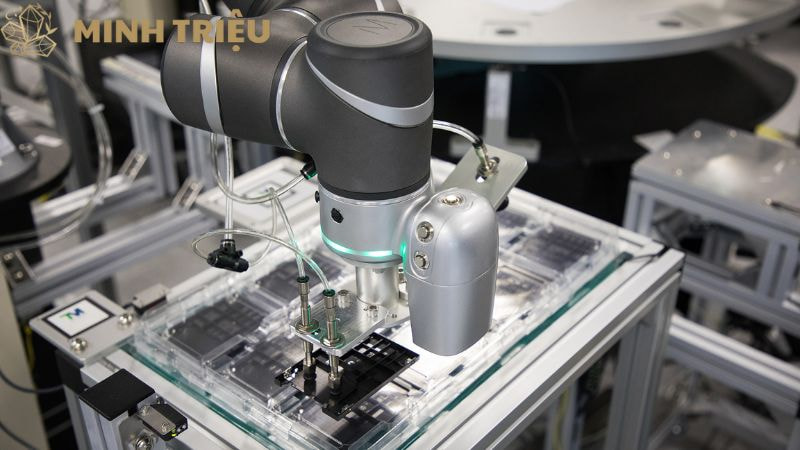

- Kiểm tra In-line (trên dây chuyền): Hệ thống 3D Metrology được tích hợp trực tiếp vào dây chuyền sản xuất hoặc băng tải, thực hiện việc thu thập và phân tích dữ liệu trong thời gian thực mà không làm gián đoạn quy trình sản xuất. Ứng dụng này đòi hỏi tốc độ quét và tốc độ xử lý cực kỳ nhanh (thường sử dụng Laser Line Scanners hoặc Structured Light tốc độ cao) để đáp ứng chu kỳ thời gian (Cycle Time) của dây chuyền.

- Kiểm tra Near-line (gần dây chuyền): Hệ thống được đặt trong khu vực kiểm tra chất lượng riêng biệt, gần dây chuyền sản xuất. Sản phẩm được lấy mẫu định kỳ hoặc được robot tự động chuyển đến để kiểm tra chi tiết hơn. Phương pháp này thường sử dụng các cảm biến có độ chính xác cao hơn (như Structured Light) và thời gian kiểm tra lâu hơn, thích hợp cho việc phân tích dung sai và kiểm tra chi tiết phức tạp.

2. Công Nghệ Thu Thập Dữ Liệu 3D Cốt Lõi Cho Đo Lường

Việc lựa chọn công nghệ cảm biến là bước quyết định đối với hiệu suất, độ chính xác, và chi phí của hệ thống đo lường 3D.

2.1. Ánh Sáng Có Cấu Trúc (Structured Light)

Structured Light là công nghệ Thị giác máy 3D hoạt động dựa trên nguyên lý Triangulation (Tam giác đạc) quang học để tạo ra dữ liệu Point Cloud với độ chính xác cao. Nguyên lý cốt lõi của Structured Light là chiếu một mẫu ánh sáng (Pattern Projection) đã biết, chẳng hạn như các sọc, lưới hoặc mã hóa nhị phân, lên bề mặt vật thể. Camera sau đó ghi lại hình ảnh của mẫu ánh sáng bị biến dạng bởi hình học của vật thể.

Triangulation (giữa máy chiếu, camera và bề mặt vật thể) được sử dụng để tính toán tọa độ (x,y,z) của mỗi điểm trên bề mặt từ sự biến dạng của mẫu ánh sáng. Phương pháp này lý tưởng cho việc kiểm tra chi tiết nhỏ và các ứng dụng cần độ chính xác cao đến microns, tuy nhiên, nó nhạy cảm với ánh sáng môi trường và thường cần vật thể đứng yên.

2.2. Thời Gian Bay (Time-of-Flight – ToF)

Cảm biến ToF hoạt động bằng cách đo lường độ trễ của ánh sáng phản xạ để xác định khoảng cách đến vật thể. Nguyên lý của ToF là phát ra xung ánh sáng hoặc sóng ánh sáng liên tục (thường là hồng ngoại) và đo khoảng thời gian cần thiết để ánh sáng phản xạ trở lại cảm biến.

Khoảng cách vật thể tỉ lệ thuận với thời gian trễ này. Cảm biến ToF có khả năng tạo ra Depth Map (Bản đồ chiều sâu) rất nhanh, làm cho nó trở thành lựa chọn ưu tiên cho các ứng dụng cần tốc độ nhanh và kiểm tra hình học lớn (ví dụ: kiểm tra khối lượng pallet, giám sát môi trường kho bãi). Mặc dù tốc độ cao, độ chính xác của ToF thường thấp hơn so với Structured Light, và nó có thể bị ảnh hưởng bởi bề mặt phản chiếu hoặc hấp thụ ánh sáng.

2.3. Máy Quét Laser Dòng (Laser Line Scanners)

Laser Line Scanners là một công nghệ khác dựa trên Triangulation, được thiết kế để kiểm tra liên tục các bề mặt dài hoặc di chuyển. Nguyên lý của Laser Line Scanners là chiếu một đường laser (dạng tia hoặc đường thẳng) lên bề mặt vật thể.

Camera được đặt ở một góc lệch so với đường laser để quan sát sự biến dạng của đường laser trên bề mặt. Tương tự như Structured Light, tọa độ 3D được tính toán thông qua Triangulation. Ưu điểm nổi bật của công nghệ này là tốc độ thu thập dữ liệu cực cao khi vật thể di chuyển dưới tia laser, làm cho nó hoàn hảo cho việc kiểm tra bề mặt liên tục như mối hàn, đường may, và hồ sơ cắt trong kiểm tra In-line.

3. Các Phương Pháp Kiểm Tra và Đo Lường 3D Chuyên Sâu

Các kỹ thuật xử lý dữ liệu sau thu thập quyết định khả năng của Thị giác máy 3D trong việc đưa ra quyết định chất lượng tự động.

3.1. So Sánh Mô Hình (CAD-to-Part Comparison)

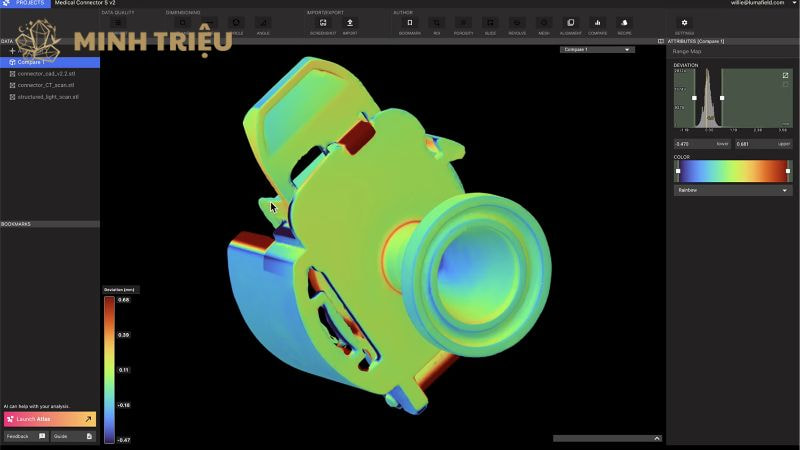

CAD-to-Part Comparison là phương pháp kiểm tra chất lượng then chốt, xác định mức độ sai lệch hình học giữa sản phẩm thực tế và mô hình thiết kế lý tưởng. Cơ chế của phương pháp này bao gồm hai bước chính:

- Đăng ký (Registration) Point Cloud: Dữ liệu Point Cloud thu được từ cảm biến 3D phải được căn chỉnh hoàn hảo vào hệ tọa độ của mô hình CAD tiêu chuẩn (thường sử dụng các thuật toán như Iterative Closest Point – ICP).

- So sánh điểm-đến-mặt: Hệ thống sẽ tính toán khoảng cách ngắn nhất giữa mỗi điểm trong Point Cloud với bề mặt tương ứng trên mô hình CAD.

Kết quả của quá trình này thường được trực quan hóa dưới dạng Bản đồ Màu Sai Lệch (Color Map Deviation), trong đó các màu sắc khác nhau đại diện cho mức độ sai lệch: màu xanh biểu thị dư vật liệu, màu đỏ biểu thị thiếu hụt vật liệu, và màu xanh lá cây biểu thị sự khớp hoàn hảo. Bản đồ này cho phép kỹ sư nhận diện tức thời các khu vực có vấn đề về dung sai trên toàn bộ chi tiết.

3.2. Đo Lường Hình Học và Dung Sai (Geometric Dimensioning and Tolerancing – GD&T)

GD&T là ngôn ngữ kỹ thuật chuẩn hóa để mô tả các yêu cầu về hình học và dung sai của chi tiết máy, và Thị giác máy 3D đã tự động hóa việc xác định các yếu tố này. Tầm quan trọng của chuẩn hóa dữ liệu GD&T nằm ở việc đảm bảo rằng các chi tiết lắp ráp khớp nhau một cách chính xác.

Hệ thống 3D tự động xác định các yếu tố GD&T bằng cách trích xuất các đặc trưng hình học cơ bản (mặt phẳng, đường thẳng, hình trụ, hình nón) từ Point Cloud đã được đăng ký và tính toán các thông số dung sai dựa trên các đặc trưng này. Các yếu tố GD&T phổ biến mà Thị giác máy 3D có thể đo lường tự động bao gồm:

- Độ phẳng (Flatness): Mức độ tất cả các điểm trên một bề mặt nằm trong hai mặt phẳng song song lý tưởng.

- Độ song song (Parallelism): Mức độ một bề mặt giữ được khoảng cách đều so với một mặt phẳng tham chiếu.

- Độ tròn (Roundness): Mức độ một mặt cắt ngang gần với một đường tròn lý tưởng.

- Độ đồng tâm (Concentricity): Vị trí tâm của các đối tượng hình tròn hoặc hình trụ.

3.3. Phân Tích Bề Mặt và Kết Cấu (Surface & Texture Analysis)

Phân tích bề mặt và kết cấu là một ứng dụng chuyên biệt của đo lường 3D để phát hiện các khuyết tật vi mô không liên quan đến kích thước. Thị giác máy 3D có khả năng phát hiện khuyết tật vi mô bằng cách phân tích sự thay đổi đột ngột hoặc bất thường trong Véctơ Pháp Tuyến hoặc độ cao điểm trên bề mặt đã được làm sạch.

- Phát hiện khuyết điểm vi mô: Hệ thống 3D dễ dàng phát hiện các khuyết tật nhỏ như vết nứt chân tóc, rỗ khí (porosity), trầy xước và các khuyết tật vật liệu khác.

- Đo lường độ nhám và độ bóng: Bằng cách phân tích độ biến động của bề mặt ở cấp độ micromet, các cảm biến 3D độ phân giải cao (thường là Structured Light) có thể đo lường độ nhám (Roughness) và độ bóng (Glossiness), các yếu tố quan trọng ảnh hưởng đến tính năng hoặc thẩm mỹ của sản phẩm.

4. Ứng Dụng Thực Tế Trong Các Ngành Công Nghiệp Chủ Chốt

4.1. Công Nghiệp Ô Tô và Hàng Không Vũ Trụ

Thị giác máy 3D đóng vai trò không thể thiếu trong việc kiểm tra sự phù hợp và an toàn của các chi tiết lắp ráp quan trọng trong ngành Ô tô và Hàng không Vũ trụ.

- Kiểm tra mối hàn, độ kín khớp nối thân xe: Laser Line Scanners được sử dụng để quét liên tục các mối hàn, đảm bảo rằng hồ sơ mối hàn đạt độ sâu, độ rộng và tính toàn vẹn yêu cầu, đồng thời kiểm tra độ kín khớp nối của các tấm thân xe để đảm bảo chất lượng lắp ráp.

- Đo lường cánh quạt và chi tiết động cơ phức tạp: Các cảm biến Structured Light có độ chính xác cao được sử dụng để kiểm tra các chi tiết có hình học phức tạp như cánh quạt turbine, đảm bảo chúng không có biến dạng và tuân thủ các dung sai khí động học cực kỳ chặt chẽ.

4.2. Điện Tử và Bán Dẫn

Trong ngành Điện tử và Bán dẫn, đo lường 3D là cần thiết để xử lý các chi tiết ngày càng nhỏ và phức tạp.

- Kiểm tra độ phẳng (Planarity) của Bảng Mạch (PCB): Thị giác 3D kiểm tra độ phẳng của PCB trước khi lắp ráp để đảm bảo rằng các linh kiện SMT (Surface Mount Technology) được đặt chính xác, vì độ cong dù nhỏ cũng có thể gây lỗi kết nối.

- Đo lường chi tiết và độ chính xác của các linh kiện SMT: Hệ thống 3D đo lường chiều cao, thể tích và độ đồng tâm của các linh kiện SMT và mối hàn (solder paste/balls), đảm bảo chất lượng hàn và lắp ráp vi mô.

4.3. Gia Công Kim Loại và Đúc (Casting)

Đo lường 3D giúp các nhà sản xuất Gia công Kim loại và Đúc kiểm soát chất lượng hình học và vật liệu sau khi chế tạo.

- Kiểm tra độ cong và biến dạng sau khi gia công (Machining): Các máy quét 3D được sử dụng để kiểm tra biến dạng và dung sai của chi tiết sau các quá trình gia công nhiệt hoặc cắt gọt, đảm bảo rằng các chi tiết được gia công đạt yêu cầu về kích thước cuối cùng.

- Xác minh tính toàn vẹn của khuôn đúc: Thị giác máy 3D quét khuôn đúc để kiểm tra các lỗi bề mặt, mài mòn, hoặc rỗ khí, đảm bảo rằng khuôn đúc vẫn có thể tạo ra các sản phẩm chất lượng cao trước khi bắt đầu chu trình sản xuất mới.

5. Thách Thức Kỹ Thuật và Giải Pháp Trong Đo Lường 3D

Để Thị giác máy 3D hoạt động hiệu quả tối đa trong môi trường sản xuất thực tế, các kỹ sư phải đối mặt và giải quyết các thách thức kỹ thuật quan trọng.

5.1. Xử Lý Vấn Đề Bề Mặt Phản Chiếu và Màu Đen (Specular and Dark Surfaces)

Bề mặt phản chiếu (Specular) và Bề mặt màu đen (Dark Surfaces) gây ra thách thức lớn bởi vì chúng làm sai lệch hoặc làm mất tín hiệu ánh sáng phản xạ cần thiết cho cảm biến 3D. Bề mặt phản chiếu (như kim loại bóng) tạo ra các điểm sáng quá mức (Saturation) hoặc phản xạ ánh sáng ra khỏi camera, dẫn đến lỗ hổng dữ liệu (Data Holes) trong Point Cloud. Bề mặt màu đen lại hấp thụ ánh sáng, khiến tín hiệu phản xạ quá yếu để cảm biến có thể đo lường chính xác.

Các giải pháp kỹ thuật bao gồm:

- Sử dụng bột phủ mờ tạm thời: Phủ một lớp bột mờ mỏng lên chi tiết phản chiếu để phân tán ánh sáng đồng đều hơn.

- Công nghệ HDR (High Dynamic Range): Sử dụng các cảm biến có khả năng chụp ảnh với dải động rộng, kết hợp nhiều ảnh với độ phơi sáng khác nhau để thu được chi tiết ở cả vùng quá sáng và quá tối.

- Điều chỉnh góc chiếu/góc quan sát: Tối ưu hóa vị trí cảm biến để tránh hiện tượng phản xạ gương.

5.2. Đảm Bảo Độ Chính Xác và Độ Lặp Lại (Accuracy and Repeatability)

Đảm bảo Độ Chính xác và Độ Lặp lại là yêu cầu bắt buộc đối với mọi hệ thống đo lường 3D để được tin cậy trong kiểm soát chất lượng. Độ chính xác (Accuracy) liên quan đến mức độ gần của kết quả đo với giá trị thực, trong khi Độ lặp lại (Repeatability) đề cập đến mức độ nhất quán của các phép đo lặp đi lặp lại.

- Yêu cầu hiệu chuẩn (Calibration) nghiêm ngặt: Hệ thống 3D phải trải qua quy trình Hiệu chuẩn (Calibration) nghiêm ngặt, sử dụng các vật mẫu chuẩn có độ chính xác đã được chứng nhận (ví dụ: quả cầu hoặc thước đo chuẩn) để ánh xạ các pixel cảm biến trở lại tọa độ 3D.

- Kiểm tra MPE: Các nhà sản xuất thường phải đáp ứng tiêu chuẩn MPE (Maximum Permissible Error), xác nhận rằng sai số tối đa của hệ thống nằm trong giới hạn cho phép của ứng dụng.

5.3. Tích Hợp Dữ Liệu và Phân Tích (Data Integration and Analytics)

Quản lý khối lượng dữ liệu Point Cloud lớn và kết nối dữ liệu 3D với hệ thống thông tin sản xuất là một thách thức về mặt công nghệ thông tin. Dữ liệu Point Cloud có kích thước khổng lồ, đòi hỏi hệ thống lưu trữ và truyền tải dữ liệu hiệu quả. Tích hợp dữ liệu với các hệ thống MES (Manufacturing Execution System) và ERP (Enterprise Resource Planning) là cần thiết để:

- Truy xuất nguồn gốc: Liên kết kết quả kiểm tra 3D với ID lô sản xuất hoặc ID chi tiết cụ thể.

- Phân tích Dự đoán: Sử dụng dữ liệu sai lệch 3D lịch sử để phân tích xu hướng và dự đoán sớm các vấn đề về chất lượng của quy trình.

6. Kết Luận

Thị giác máy 3D đang trở thành trụ cột trong đo lường và kiểm tra chất lượng công nghiệp, vượt trội so với 2D nhờ khả năng thu thập dữ liệu Point Cloud chính xác đến micron. Với sự hỗ trợ của Structured Light, Laser Line Scanners và các kỹ thuật như CAD-to-Part Comparison, công nghệ này giúp tự động hóa GD&T, phát hiện khuyết tật vi mô và nâng cao hiệu suất. Giải quyết tốt các thách thức kỹ thuật sẽ là chìa khóa để tận dụng tối đa tiềm năng của 3D Metrology trong kỷ nguyên Nhà máy Thông minh và Công nghiệp 4.0.