Thị giác máy (Machine Vision)

Tự Động Hóa Kiểm Tra Chất Lượng Bằng Thị Giác Máy: Chuyển Đổi Từ Sàng Lọc Thủ Công Đến Độ Chính Xác Tuyệt Đối

Tự động hóa kiểm tra chất lượng (QC Automation) đại diện cho một bước chuyển mình tất yếu trong bối cảnh sản xuất công nghiệp toàn cầu. Nhu cầu về độ chính xác tuyệt đối và độ nhất quán sản phẩm xuyên suốt chu kỳ sản xuất đặt ra những thách thức lớn cho các phương pháp kiểm tra truyền thống. Kiểm tra chất lượng thủ công vốn dĩ chậm chạp, dễ phát sinh lỗi chủ quan, không còn đáp ứng được yêu cầu về tốc độ và khối lượng sản xuất lớn của thời đại mới. T

hị giác máy (Machine Vision) cung cấp giải pháp tự động hóa kiểm tra chất lượng hoàn hảo, thay thế con người bằng hệ thống cảm biến quang học và thuật toán thông minh. Bài viết này khám phá chi tiết cách Thị giác máy hiện thực hóa việc tự động hóa kiểm tra chất lượng, phân tích cơ chế hoạt động, các ứng dụng chuyên biệt, và lợi ích chiến lược mà công nghệ này mang lại.

1. Nguyên Lý Hoạt Động Của Hệ Thống QC Bằng Thị Giác

Hệ thống Thị giác máy thực hiện tự động hóa kiểm tra chất lượng thông qua cơ chế Kiểm tra không phá hủy (NDT), sử dụng ánh sáng và hình ảnh để đánh giá chất lượng sản phẩm. Cơ chế này đảm bảo vật thể được kiểm tra mà không bị hư hại.

1.1. Thu Thập Hình Ảnh Tối Ưu

Việc Thu Thập Hình Ảnh Tối Ưu là nền tảng quyết định độ chính xác của toàn bộ hệ thống QC. Camera là thiết bị thu nhận thông tin, yêu cầu phải được lựa chọn cẩn thận dựa trên dung sai kiểm tra. Các chi tiết cần Đo lường ở cấp độ micron đòi hỏi Camera có độ phân giải megapixel cao và ống kính telecentric. Camera chất lượng cao đảm bảo hình ảnh thu được không bị biến dạng và có đủ chi tiết để thuật toán phân tích.

Kỹ thuật chiếu sáng đóng vai trò quan trọng không kém, thậm chí còn quan trọng hơn bản thân Camera, nhằm làm nổi bật các khuyết tật cụ thể. Ánh sáng cấu trúc (Structured Lighting) tạo ra các mô hình ánh sáng xác định để phục vụ Đo lường 3D. Dome Light (Ánh sáng vòm) tạo ra ánh sáng khuếch tán, lý tưởng để kiểm tra các bề mặt cong hoặc lấp lánh (specular) và giảm bóng đổ. Backlight (Ánh sáng nền) tạo độ tương phản tối đa bằng cách chiếu sáng từ phía sau, thích hợp cho việc phân tích hình dạng và kích thước bên ngoài của vật thể (silhouette). Sự kết hợp đúng đắn của Kỹ thuật chiếu sáng giúp hệ thống Phân loại và Nhận dạng lỗi hiệu quả hơn.

Bảng 1: So Sánh Kỹ Thuật Chiếu Sáng Phổ Biến trong QC

| Kỹ Thuật Chiếu Sáng | Ứng Dụng Chính | Mục Tiêu Tối Ưu |

|---|---|---|

| Backlight (Ánh sáng nền) | Đo lường kích thước, hình dạng, và kiểm tra lỗ thủng. | Tạo độ tương phản biên rõ nét, bất kể màu sắc vật liệu. |

| Dome Light (Ánh sáng vòm) | Phát hiện khuyết tật trên bề mặt cong hoặc lấp lánh (specular). | Giảm phản xạ chói, tạo ánh sáng đồng đều. |

| Structured Lighting (Ánh sáng cấu trúc) | Tái tạo hình dạng 3D, Đo lường chiều sâu. | Cung cấp dữ liệu tọa độ Z, thiết yếu cho Thị giác 3D. |

| Darkfield (Ánh sáng trường tối) | Làm nổi bật vết xước, vết nứt, hoặc các khuyết tật nhỏ trên bề mặt. | Ánh sáng phản xạ chỉ từ các vị trí bị lỗi, tăng độ tương phản của khuyết tật. |

1.2. Thuật Toán Xử Lý và Phân Tích Hình Ảnh

Hệ thống QC tự động dựa vào hai nhóm thuật toán chính để xử lý và phân tích hình ảnh thu được.

Xử lý hình ảnh cổ điển thực hiện các phép toán học và thống kê đơn giản để trích xuất thông tin cơ bản. Các kỹ thuật như so sánh mẫu (Pattern Matching) giúp xác định vị trí của vật thể cần kiểm tra. Phân tích biên (Edge Detection) được sử dụng để xác định các ranh giới và góc cạnh, cần thiết cho việc Đo lường kích thước và hình dạng. Lọc nhiễu (Noise Filtering) làm sạch hình ảnh để cải thiện độ chính xác của quá trình phân tích. Các thuật toán này hoạt động hiệu quả khi lỗi có hình dạng và vị trí xác định, dễ dàng lập trình.

Deep Learning trong Nhận dạng Lỗi giải quyết giới hạn của các thuật toán cổ điển. Sử dụng mạng nơ-ron tích chập (CNN) đã trở thành tiêu chuẩn vàng để Nhận dạng lỗi phức tạp hoặc ngẫu nhiên. Deep Learning cho phép hệ thống tự động hóa kiểm tra chất lượng học hỏi từ hàng ngàn hình ảnh mẫu để Phân loại các loại khuyết tật mà con người khó có thể phân biệt (ví dụ: vết xước mịn, bọt khí bên trong vật liệu, hoặc sự thay đổi màu sắc tinh tế). Khả năng Phân loại lỗi theo mức độ nghiêm trọng và tự động học hỏi từ dữ liệu mới là lợi thế vượt trội, giúp tăng độ nhất quán kiểm tra lên mức gần như hoàn hảo.

2. Các Ứng Dụng Chuyên Biệt Của Tự Động Hóa QC

Tự động hóa kiểm tra chất lượng bằng Thị giác máy được ứng dụng rộng rãi, từ việc kiểm soát chất lượng đầu vào (IQC) đến kiểm tra cuối dây chuyền (FQC). Các ứng dụng này tạo ra giá trị kinh tế khổng lồ cho sản xuất công nghiệp.

2.1. Phát Hiện Khuyết Tật Bề Mặt (Surface Defect Detection)

Phát Hiện Khuyết Tật Bề Mặt là ứng dụng phổ biến nhất, tập trung vào việc kiểm tra các khuyết tật nhìn thấy được trên vật liệu. Hệ thống xác định các loại lỗi như vết nứt, vết xước, lỗ kim, và bọt khí trên các vật liệu đa dạng (kim loại, kính, nhựa, dệt may). Thị giác máy sử dụng sự kết hợp giữa Kỹ thuật chiếu sáng chuyên biệt (ví dụ: Darkfield để làm nổi bật vết xước) và Deep Learning. Deep Learning được huấn luyện để Nhận dạng lỗi và Phân loại chúng.

Ví dụ, hệ thống có thể phân biệt một vết bẩn tạm thời với một vết nứt cấu trúc nghiêm trọng. Việc tự động hóa kiểm tra chất lượng này đảm bảo chỉ những sản phẩm đạt độ nhất quán về thẩm mỹ và cấu trúc mới được thông qua. Tốc độ kiểm tra có thể đạt hàng chục mét vuông vật liệu mỗi giây, điều mà Kiểm tra chất lượng thủ công không thể theo kịp.

2.2. Đo Lường và Kiểm Tra Hình Học (Gauging and Dimensional Inspection)

Đo Lường và Kiểm Tra Hình Học là chức năng quan trọng để xác minh các chi tiết sản xuất có tuân thủ dung sai cực nhỏ được quy định trong mô hình CAD hay không. Hệ thống Thị giác máy thực hiện các phép Đo lường phức tạp như đường kính, khoảng cách giữa các tâm lỗ, góc cạnh, và độ phẳng. Độ chính xác của phép Đo lường này thường là dưới 10 micron.

Thị giác 3D là công nghệ thiết yếu cho các phép Đo lường phức tạp hơn, nơi thông tin chiều sâu (trục Z) là bắt buộc, ví dụ: kiểm tra độ cao của các chân linh kiện điện tử (pins) hoặc độ sâu của rãnh ren. Chức năng này đảm bảo Lắp ráp chính xác và độ nhất quán hình học, ngăn chặn các lỗi lắp ráp đắt tiền ở các công đoạn sau. Việc tự động hóa kiểm tra chất lượng này giúp giảm nhu cầu sử dụng các thiết bị đo lường cơ khí chậm chạp như thước kẹp (caliper) và máy đo tọa độ (CMM) trong dây chuyền sản xuất tốc độ cao.

2.3. Đọc Mã và Truy Xuất Nguồn Gốc (Code Reading and Traceability)

Đọc Mã và Truy Xuất Nguồn Gốc là yếu tố cốt lõi trong quản lý kho và kiểm soát chuỗi cung ứng. Hệ thống Thị giác máy có khả năng Nhận dạng mã vạch 1D, 2D (QR, Data Matrix) và đặc biệt là mã DPM (Direct Part Marking), loại mã được in khắc trực tiếp lên bề mặt sản phẩm và thường bị biến dạng. Khả năng đọc mã DPM trên các bề mặt kim loại bị phản chiếu hoặc có độ tương phản thấp là một thách thức lớn được giải quyết nhờ Kỹ thuật chiếu sáng và thuật toán Deep Learning chuyên dụng.

Lợi ích chính là đảm bảo truy xuất nguồn gốc (traceability) của từng sản phẩm riêng lẻ. Điều này giúp các nhà sản xuất nhanh chóng khoanh vùng và thu hồi sản phẩm lỗi (product recall) nếu có khuyết tật phát sinh, đồng thời ngăn chặn hàng giả thâm nhập thị trường.

3. Lợi Ích Vượt Trội Của QC Tự Động

Việc chuyển đổi sang tự động hóa kiểm tra chất lượng không chỉ là một cải tiến về kỹ thuật mà còn là một chiến lược kinh doanh giúp tối đa hóa hiệu suất và khả năng cạnh tranh.

Tối Ưu Hóa Chi Phí Vận Hành là một trong những lợi ích trực tiếp nhất. Thị giác máy loại bỏ nhu cầu về nhân công Kiểm tra chất lượng thủ công, giúp giảm thiểu lao động trong khâu sàng lọc. Quan trọng hơn, việc phát hiện khuyết tật sớm và chính xác giúp cắt giảm đáng kể phế phẩm. Phát hiện lỗi ở giai đoạn sản xuất sớm sẽ rẻ hơn rất nhiều so với việc phát hiện lỗi sau khi sản phẩm đã được đóng gói hoặc giao đến tay khách hàng.

Tăng Tốc Độ Sản Xuất là một lợi ích không thể phủ nhận. Hệ thống Thị giác máy có thể xử lý hình ảnh và đưa ra quyết định kiểm tra chỉ trong mili giây, cho phép kiểm tra hàng nghìn chi tiết mỗi phút. Điều này tăng tốc độ chu kỳ sản xuất mà vẫn duy trì độ chính xác cao. Độ nhất quán được cải thiện nhờ loại bỏ các biến động do yếu tố con người (mệt mỏi, thiếu tập trung).

Dữ Liệu Hóa và Phân Tích Chất Lượng tạo ra một hệ thống QC khách quan, minh bạch. Dữ liệu QC được thu thập theo thời gian thực (real-time), cho phép nhà sản xuất phân tích nguyên nhân gốc rễ (root cause analysis) của khuyết tật. Nếu hệ thống ghi nhận một loại lỗi cụ thể tăng lên, kỹ sư có thể ngay lập tức điều chỉnh máy móc ở công đoạn trước đó để khắc phục, từ đó cải thiện toàn bộ quy trình.

Bảng 2: So Sánh Hiệu Suất QC: Thủ Công so với Tự Động

| Tiêu Chí Đánh Giá | Kiểm tra chất lượng Thủ Công | Tự động hóa kiểm tra chất lượng bằng Thị Giác |

|---|---|---|

| Tốc độ kiểm tra | Chậm (Hạn chế bởi tốc độ xử lý của con người) | Rất nhanh (Kiểm tra hàng nghìn chi tiết/phút) |

| Tính khách quan | Thấp (Dễ bị lỗi chủ quan, mệt mỏi) | Tuyệt đối (Quyết định dựa trên thuật toán và dữ liệu) |

| Chi phí vận hành | Cao (Chi phí nhân công, đào tạo) | Thấp (Chi phí đầu tư ban đầu, bảo trì thấp) |

| Phế phẩm | Cao (Do lỗi không được phát hiện) | Giảm đáng kể (Phát hiện lỗi với độ chính xác cao) |

| Khả năng truy xuất | Thấp (Ghi chép thủ công) | Cao (Tự động ghi lại hình ảnh, truy xuất nguồn gốc) |

4. Thách Thức và Tiềm Năng Phát Triển

Mặc dù tự động hóa kiểm tra chất lượng mang lại nhiều lợi ích vượt trội, việc triển khai vẫn đối diện với các thách thức kỹ thuật và vận hành cần được giải quyết.

4.1. Các Thách Thức Kỹ Thuật

Hiệu chuẩn và Môi trường là thách thức hàng đầu. Việc duy trì hiệu chuẩn độ chính xác cao là khó khăn, đặc biệt trong môi trường sản xuất công nghiệp có độ rung, bụi bẩn, và nhiệt độ thay đổi. Sự dịch chuyển nhỏ của Camera hoặc ống kính có thể làm mất đi độ chính xác của phép Đo lường micron. Chuyên môn cao là yêu cầu bắt buộc để thiết lập và bảo trì hệ thống chiếu sáng phức tạp.

Độ phức tạp của Deep Learning cũng đặt ra yêu cầu cao về tài nguyên và kiến thức. Để Phân loại các loại lỗi hiếm gặp hoặc khuyết tật mới, cần phải tạo ra các bộ dữ liệu huấn luyện (training data) đủ lớn và đa dạng. Quá trình thu thập, gán nhãn, và huấn luyện mô hình đòi hỏi chuyên môn cao về khoa học dữ liệu và Thị giác máy. Nếu mô hình không được huấn luyện đúng cách, nó có thể gây ra hiện tượng âm tính giả (false negatives), cho phép sản phẩm lỗi lọt qua.

4.2. Xu Hướng Công Nghệ Tương Lai

Tự động hóa kiểm tra chất lượng đang phát triển mạnh mẽ, định hình bởi các xu hướng công nghệ tương lai sau:

- Thị giác Hyperspectral: Công nghệ này sử dụng ngoài dải ánh sáng thấy được để kiểm tra thành phần hóa học hoặc phát hiện các khuyết tật ẩn bên dưới bề mặt vật liệu (ví dụ: phát hiện vết bẩn hóa chất hoặc kiểm tra độ tươi của thực phẩm).

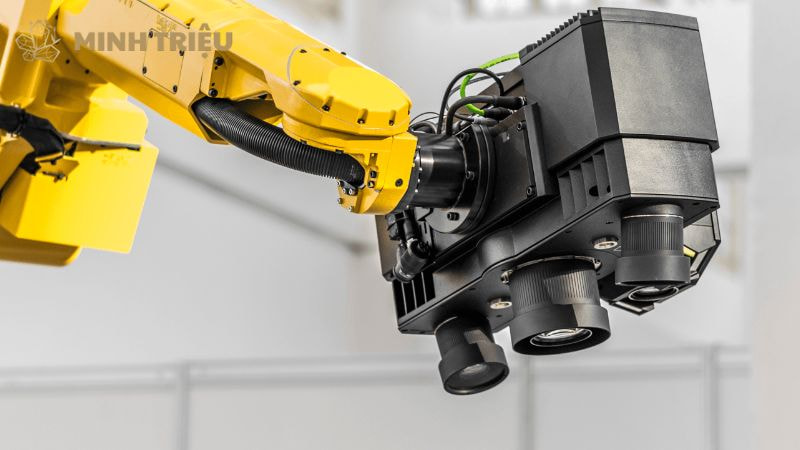

- QC Phân Tán: Kiểm tra chất lượng không còn là một công đoạn tập trung. Hệ thống QC được tích hợp trực tiếp vào các Robot cộng tác (Cobot) để kiểm tra các chi tiết lớn và phức tạp ngay tại điểm lắp ráp (in-line inspection). Cobot di chuyển Camera xung quanh vật thể, tối ưu hóa quá trình kiểm tra và Lắp ráp chính xác.

- Tiêu Chuẩn Công Nghiệp 4.0: Dữ liệu QC được kết nối trực tiếp với hệ thống MES/ERP của nhà máy. Điều này cho phép quản lý chất lượng theo thời gian thực (Real-time Quality Management) và điều chỉnh quy trình sản xuất một cách tự động hóa hoàn toàn, đạt được độ nhất quán tối đa.

5. Kết Luận

Tự động hóa kiểm tra chất lượng bằng Thị giác máy là động lực chính thúc đẩy sự chuyển đổi từ sản xuất công nghiệp dựa trên lao động sang sản xuất công nghiệp dựa trên dữ liệu. Thị giác máy mang lại lợi ích vượt trội như tăng độ chính xác và độ nhất quán, giảm thiểu phế phẩm, và tối ưu hóa chi phí vận hành. Khả năng Đo lường với dung sai cực nhỏ, Nhận dạng lỗi phức tạp bằng Deep Learning, và đảm bảo truy xuất nguồn gốc đã biến QC từ một khâu chi phí thành một công cụ chiến lược để cải thiện hiệu suất. Các nhà sản xuất cần đánh giá lại chiến lược QC của mình để hướng tới tự động hóa hoàn toàn.