Thị giác máy (Machine Vision)

Tối Ưu Hóa Quy Trình Sản Xuất Bằng Dữ Liệu Hình Ảnh Từ Thị Giác Máy: Chuyển Đổi Nhận Thức Thành Lợi Thế Cạnh Tranh trong Sản Xuất Công Nghiệp

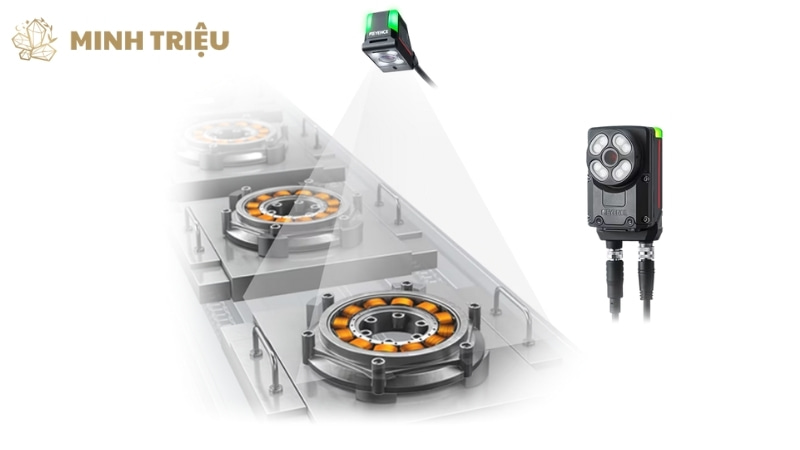

Thị giác máy (Machine Vision) đại diện cho cột mốc quan trọng trong sản xuất công nghiệp hiện đại, biến camera thành cảm biến thông minh có khả năng cung cấp thông tin trực quan về môi trường vật lý và quy trình vận hành. Vai trò của Thị giác máy đã mở rộng vượt ra ngoài Kiểm soát chất lượng tĩnh và hướng đến Tối ưu hóa Quy trình Sản xuất dựa trên dữ liệu hình ảnh, tạo ra tiềm năng cải thiện hiệu suất chưa từng có. Các hệ thống Machine Vision thu thập Dữ liệu hình ảnh ở tốc độ cao, tạo thành một nguồn Big Data khổng lồ mà AI/Deep Learning có thể phân tích để phát hiện các biến thể, sai lệch, và tắc nghẽn ngay lập tức.

Khả năng này cho phép các nhà máy chuyển đổi từ mô hình phản ứng sang mô hình chủ động, tự động hóa việc điều chỉnh tham số và tối ưu hóa hiệu suất tổng thể trong thời gian thực. Bài viết này sẽ tập trung vào cách Thị giác máy đóng vai trò là “cảm biến tối tân” cung cấp Dữ liệu hình ảnh có giá trị cho Tối ưu hóa Quy trình Sản xuất, và làm rõ sự khác biệt với cảm biến truyền thống.

1. Thị Giác Máy Nền tảng Dữ liệu cho Tối ưu hóa

Thị giác máy đóng vai trò là cảm biến tối tân cung cấp thông tin định vị, hình thái, và biến dạng của sản phẩm/máy móc, khác biệt với cảm biến I/O truyền thống vốn chỉ cung cấp dữ liệu nhị phân hoặc định lượng đơn lẻ. Sự khác biệt này cho phép hệ thống Machine Vision thực hiện các phép đo không tiếp xúc với độ chính xác micromet, phát hiện các biến động vật lý tinh vi (độ rung, độ mòn, lệch vị trí) mà cảm biến nhiệt hoặc cảm biến rung không thể đo lường hết.

Các hệ thống Thị giác máy có thể giám sát toàn bộ khu vực làm việc, cung cấp bối cảnh không gian và thời gian cho mọi sự kiện trong quy trình sản xuất công nghiệp. Khả năng này biến dữ liệu thị giác thành thông tin cốt lõi để xây dựng mô hình Tối ưu hóa Quy trình Sản xuất chính xác.

Quá trình Trích xuất Dữ liệu Hình ảnh (Visual Data Extraction) biến đổi hình ảnh thô từ camera (RGB, 3D, nhiệt) thành dữ liệu định lượng (State vector) có thể sử dụng cho mô hình Học sâu (Deep Learning) thông qua nhiều bước xử lý phức tạp. Các thuật toán Deep Learning thực hiện các tác vụ như Phân đoạn hình ảnh (Segmentation), Phát hiện vật thể, và Ước tính tư thế (Pose Estimation) để xác định các đặc trưng có ý nghĩa từ hình ảnh.

2. Phương pháp Tối ưu hóa Quy trình Sản xuất

Tối ưu hóa Tham số (Parameter Optimization) Dựa trên Lỗi là phương pháp cốt lõi trong Tối ưu hóa Quy trình Sản xuất, nhằm điều chỉnh tham số máy móc (nhiệt độ, áp suất, tốc độ, góc) một cách tối ưu để đạt được chất lượng và tốc độ cao nhất. Hệ thống sử dụng Dữ liệu hình ảnh để nhận dạng biến thể hoặc sai lệch của sản phẩm trong thời gian thực, chẳng hạn như độ mờ của mối hàn hoặc sự thiếu hụt nguyên liệu.

Sau đó, các thuật toán AI như Học tăng cường (RL) hoặc Phân tích Hồi quy nâng cao được áp dụng để tìm ra mối quan hệ nhân quả giữa tham số đầu vào và kết quả đầu ra (chất lượng). RL đặc biệt hiệu quả vì nó có thể học cách điều chỉnh chuỗi hành động để tối đa hóa Reward (sản phẩm đạt chất lượng) và giảm thiểu Defect Rate một cách tự động.

Hệ thống trung tâm sử dụng Dữ liệu hình ảnh để xác định rõ ràng thời gian chu kỳ của từng bước và mức độ chồng chéo của công việc. Từ đó, hệ thống có thể điều chỉnh tốc độ của các trạm, hoặc thay đổi nhiệm vụ của Robot cộng tác để duy trì cân bằng và hiệu suất tối đa. Giá trị này nâng cao OEE (Overall Equipment Effectiveness) và đảm bảo Tự động hóa luồng sản xuất diễn ra trơn tru, giúp doanh nghiệp tận dụng tối đa năng lực sản xuất.

Giám sát Tình trạng và Bảo trì Dự đoán (Condition Monitoring) là phương pháp sử dụng Dữ liệu hình ảnh để dự đoán thời điểm Bảo trì dự đoán cho thiết bị một cách chính xác hơn dựa trên dấu hiệu suy thoái vật lý. Machine Vision có thể phát hiện các bất thường trên bề mặt thiết bị vốn không được đo lường bằng cảm biến rung hoặc nhiệt độ, chẳng hạn như sự hình thành vết nứt vi mô, mức độ ăn mòn, hoặc sự lỏng lẻo của các bộ phận kết nối.

Các mô hình Học sâu phân tích hình ảnh từ camera giám sát để phát hiện các dấu hiệu này, từ đó hệ thống đưa ra lịch trình Bảo trì tối ưu để tránh hỏng hóc lớn và Downtime ngoài kế hoạch. Điều này giúp nhà máy chuyển từ Bảo trì dự đoán sang Bảo trì theo trạng thái (Condition-Based Maintenance) chính xác hơn, Tối ưu hóa Quy trình Sản xuất bằng cách giảm thiểu gián đoạn.

| Phương pháp Tối ưu hóa | Mục tiêu Chính | Loại Dữ liệu Hình ảnh Sử dụng | Lợi ích Tức thì |

|---|---|---|---|

| Tối ưu hóa Tham số | Giảm thiểu Defect Rate bằng cách điều chỉnh biến số máy | RGB/3D của sản phẩm, đo lường biến dạng và sai lệch | Tăng chất lượng sản phẩm, giảm lãng phí nguyên vật liệu |

| Cân bằng Dây chuyền | Tối ưu hóa luồng công việc, giảm tắc nghẽn và Downtime | Hình ảnh Quang học của WIP và Robot cộng tác, đo lường tốc độ và khoảng cách | Tăng OEE, cải thiện hiệu suất luồng sản xuất |

| Bảo trì Dự đoán | Dự đoán hỏng hóc thiết bị dựa trên dấu hiệu vật lý | Hình ảnh Nhiệt, 3D của thiết bị, phát hiện mòn/nứt/rò rỉ | Giảm Downtime ngoài kế hoạch, kéo dài tuổi thọ thiết bị |

3. Lợi ích và Ứng dụng Thực tiễn

Các hệ thống Machine Vision đem lại lợi ích tổng thể là Tăng OEE, giảm chi phí vận hành nhờ giảm Defect Rate, và nâng cao chất lượng đồng nhất cho toàn bộ quy trình sản xuất công nghiệp. Việc chuyển đổi từ dữ liệu cảm biến thô sang Dữ liệu hình ảnh có thể hiểu được giúp nhà quản lý có được cái nhìn sâu sắc về nguyên nhân gốc rễ của các vấn đề hiệu suất.

Khả năng Tự động hóa việc điều chỉnh tham số trong thời gian thực loại bỏ sự phụ thuộc vào việc kiểm tra thủ công và giảm thiểu sai sót của con người, đảm bảo rằng quy trình luôn hoạt động ở trạng thái tối ưu hóa cao nhất. Trong Case Study về Lắp ráp chính xác, Machine Vision được sử dụng để phát hiện sự lệch vị trí của linh kiện với độ chính xác micromet và kích hoạt Robot cộng tác thực hiện hành động sửa chữa/tái định vị trong thời gian thực.

Hệ thống Machine Vision nhiệt và 3D giám sát chất lượng của mối hàn laser, đo lường kích thước của vũng chảy (melt pool) và nhiệt độ một cách liên tục. Dữ liệu hình ảnh này được đưa vào mô hình điều khiển AI đã học cách thay đổi công suất laser và tốc độ cấp dây trong thời gian thực để duy trì hình dạng mối hàn hoàn hảo và tránh lỗi rỗ khí hoặc nứt. Ứng dụng này minh họa cách Thị giác máy không chỉ Kiểm soát chất lượng mà còn trở thành yếu tố điều khiển chủ động trong sản xuất công nghiệp.

4. Thách thức và Triển vọng Tương lai

Thách thức lớn nhất đối với việc triển khai Tối ưu hóa Quy trình Sản xuất dựa trên Dữ liệu hình ảnh là xử lý Big Data (Lưu trữ và Truyền tải), đòi hỏi cơ sở hạ tầng mạng và lưu trữ mạnh mẽ. Camera Machine Vision tạo ra Terabytes dữ liệu mỗi ngày, gây ra áp lực lớn lên hệ thống lưu trữ và khả năng truyền tải của nhà máy. Vấn đề này đã thúc đẩy sự phát triển của Điện toán biên và các thuật toán nén dữ liệu thông minh để chỉ truyền tải dữ liệu đã được xử lý và có giá trị về Cloud hoặc trung tâm dữ liệu.

Độ chính xác của việc gắn nhãn (Labeling) cho Học sâu là thách thức kỹ thuật quan trọng, vì mô hình AI/Deep Learning chỉ hoạt động hiệu quả khi được huấn luyện bằng dữ liệu Dữ liệu hình ảnh đã được gắn nhãn chính xác bởi chuyên gia. Trong các ứng dụng Tối ưu hóa, việc xác định rõ ràng “State” tối ưu hoặc “Action” tối ưu trong Dữ liệu hình ảnh là khó khăn và tốn thời gian, đòi hỏi sự cộng tác chặt chẽ giữa kỹ sư AI và kỹ sư quy trình.

Chi phí triển khai Điện toán biên trên quy mô lớn cũng là một rào cản đáng kể cho các doanh nghiệp vừa và nhỏ, dẫn đến sự cần thiết của các giải pháp Edge tiết kiệm chi phí. Triển vọng Tương lai hứa hẹn sự Tự động hóa cao hơn thông qua việc tích hợp Machine Vision với mô hình Generative AI để tự động hóa thiết kế quy trình sản xuất.

Các mô hình AI sẽ có thể học từ Dữ liệu hình ảnh và đề xuất hoặc thậm chí tự động thiết kế lại bố cục dây chuyền, vị trí của Robot cộng tác, hoặc chuỗi hành động lắp ráp để đạt được Tối ưu hóa Quy trình Sản xuất cao hơn. Sự hội tụ này sẽ thúc đẩy sự ra đời của Nhà máy thông minh hoàn toàn Tự động hóa, nơi các hệ thống AI tự động tối ưu hóa từ khâu thiết kế đến khâu vận hành, biến sản xuất thành một quá trình học tập và thích ứng liên tục.

| Thách thức Kỹ thuật | Giải pháp Hiện tại | Tác động đến Tối ưu hóa |

|---|---|---|

| Big Data (Lưu trữ/Truyền tải) | Điện toán biên, Nén dữ liệu Học sâu | Đảm bảo Latency thấp, cho phép điều chỉnh trong thời gian thực |

| Gắn nhãn Dữ liệu | Học Bán Giám sát (Semi-Supervised Learning), Gắn nhãn Tự động hóa | Tăng độ chính xác của mô hình AI/Deep Learning, giảm Defect Rate |

| Chi phí Điện toán biên | Chip AI chuyên dụng, Nền tảng Edge mã nguồn mở | Giảm rào cản gia nhập cho các nhà máy nhỏ hơn |

5. Kết luận

Tối ưu hóa quy trình sản xuất dựa trên dữ liệu hình ảnh tài sản quan trọng nhất trong kỷ nguyên Tối ưu hóa Quy trình Sản xuất, đã chuyển đổi Thị giác máy thành công cụ không thể thiếu trong sản xuất công nghiệp hiện đại mà không chỉ dừng lại ở Kiểm soát chất lượng. Khả năng của Machine Vision cung cấp thông tin trực quan, được xử lý bằng Điện toán biên và AI/Deep Learning, cho phép các nhà máy thực hiện Tối ưu hóa Tham số, Cân bằng Dây chuyền, và Bảo trì dự đoán với độ chính xác và tốc độ chưa từng có. Việc giải quyết các thách thức về Big Data và chi phí triển khai sẽ là chìa khóa để mở khóa toàn bộ tiềm năng của công nghệ này.