Thị giác máy (Machine Vision)

Vai trò của Thiết bị cảm biến và Phụ kiện trong Machine Vision

Trong kỷ nguyên Cách mạng Công nghiệp 4.0, nơi mà tự động hóa và thông minh hóa quy trình sản xuất là trọng tâm, Machine Vision (Thị giác máy) đã trở thành một công nghệ nền tảng không thể thiếu. Hệ thống này mô phỏng khả năng thị giác của con người để thực hiện các tác vụ phức tạp như kiểm tra chất lượng, phân loại sản phẩm, và đo lường kích thước với tốc độ và độ chính xác siêu việt. Mặc dù bộ điều khiển camera và bộ xử lý hình ảnh đóng vai trò là “bộ não” và “trái tim” của hệ thống, nhưng chúng sẽ trở nên vô dụng nếu không có các thành phần ngoại vi cung cấp dữ liệu đầu vào.

Các thiết bị cảm biến và phụ kiện chính là “mắt xích” quan trọng, có chức năng thu thập và cung cấp dữ liệu chính xác về môi trường vật lý, đồng thời hỗ trợ hệ thống thị giác máy thực hiện các tác vụ một cách mượt mà và hiệu quả. Bài viết này sẽ đi sâu vào cấu tạo, chức năng và các ứng dụng thực tiễn của thiết bị cảm biến và phụ kiện trong sản xuất công nghiệp, cung cấp một cái nhìn toàn diện về vai trò cộng sinh của chúng. II. Phân tích chuyên sâu: Cấu tạo và chức năng

1. Thiết bị cảm biến và chức năng

Các thiết bị cảm biến là những thành phần không thể thiếu, chúng cung cấp dữ liệu đầu vào cần thiết cho hệ thống Machine Vision. Tùy thuộc vào loại tín hiệu cần thu thập, các loại cảm biến khác nhau sẽ được sử dụng để đáp ứng những yêu cầu cụ thể của từng ứng dụng. Cảm biến quang điện (Photoelectric Sensors): Cảm biến quang điện hoạt động bằng cách phát ra một chùm tia sáng và phát hiện vật thể khi chùm sáng đó bị ngắt hoặc phản xạ lại. Cảm biến quang điện, phát hiện, vật thể dựa trên sự gián đoạn của ánh sáng, đây là công cụ lý tưởng để kiểm tra sự hiện diện, đếm sản phẩm trên băng chuyền hoặc phân loại sản phẩm theo kích thước.

Có ba loại chính:

- Loại xuyên chùm (Through-beam): Bộ phát và bộ thu, được đặt, đối diện nhau) Vật thể được phát hiện khi nó đi qua và chặn chùm sáng. Hệ thống này cung cấp khoảng cách phát hiện lớn nhất và độ tin cậy cao nhất.

- Loại phản xạ gương (Retro-reflective): Bộ phát và bộ thu, được tích hợp, trong cùng một vỏ. Cảm biến phát ra chùm sáng, chùm sáng này sẽ được một tấm gương phản xạ ngược lại. Vật thể sẽ được phát hiện khi nó đi qua và chặn chùm sáng phản xạ.

- Loại phản xạ trực tiếp (Diffuse-reflective): Cảm biến, phát hiện, ánh sáng được phản xạ trực tiếp từ bề mặt của vật thể. Loại này rất tiện lợi vì không cần thiết bị phản xạ riêng biệt, nhưng khoảng cách phát hiện bị giới hạn và phụ thuộc vào màu sắc cũng như tính chất phản xạ của vật thể.

Cảm biến tiệm cận (Proximity Sensors): Loại cảm biến này sử dụng trường điện từ hoặc siêu âm để phát hiện vật thể mà không cần tiếp xúc vật lý. Cảm biến tiệm cận, xác định, vị trí của chi tiết, đồng thời có thể dùng để giới hạn hành trình của máy móc, đảm bảo an toàn và độ chính xác trong quá trình vận hành. Có nhiều loại cảm biến tiệm cận khác nhau:

- Cảm biến tiệm cận điện cảm (Inductive): Loại cảm biến này, phát hiện, vật thể kim loại khi chúng đi vào vùng cảm ứng từ.

- Cảm biến tiệm cận điện dung (Capacitive): Loại cảm biến này, phát hiện, vật thể bằng cách cảm nhận sự thay đổi điện dung. Chúng có thể phát hiện cả vật thể kim loại và phi kim.

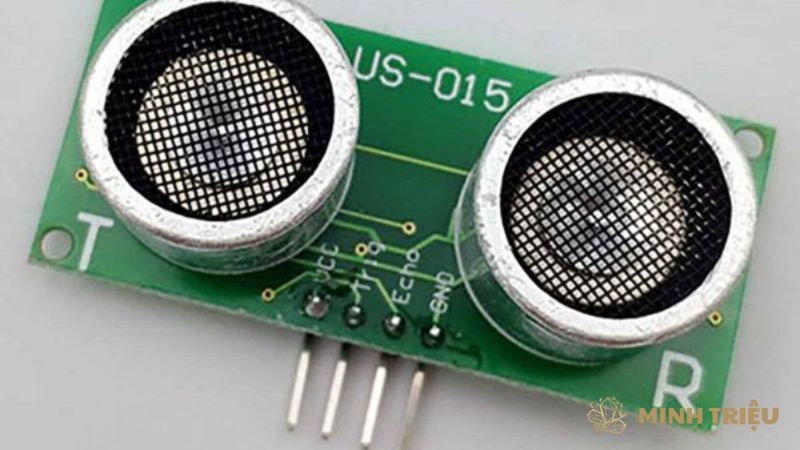

- Cảm biến tiệm cận siêu âm (Ultrasonic): Cảm biến này, sử dụng, sóng siêu âm để đo khoảng cách đến vật thể. Chúng rất hữu ích trong việc phát hiện các vật thể trong suốt hoặc có màu tối mà các cảm biến quang học gặp khó khăn.

Cảm biến vị trí (Encoders): Encoder là một thiết bị chuyên dụng dùng để đo lường vị trí, tốc độ và hướng quay của động cơ hoặc băng chuyền. Encoder, cung cấp, thông tin về vị trí và tốc độ di chuyển, cho phép hệ thống thị giác máy chụp hình ảnh chính xác tại đúng thời điểm và vị trí, một yếu tố then chốt để đồng bộ hóa chuyển động và đảm bảo hiệu quả của toàn bộ dây chuyền sản xuất.

- Incremental Encoder: Loại encoder này, tạo ra, tín hiệu xung khi trục quay. Số xung này có thể được đếm để xác định vị trí tương đối và tốc độ.

- Absolute Encoder: Loại này, cung cấp, thông tin về vị trí tuyệt đối của trục quay. Điều này giúp hệ thống không cần phải khởi tạo lại vị trí sau khi mất điện.

2. Các phụ kiện thiết yếu

Bên cạnh các cảm biến, phụ kiện cũng đóng vai trò quan trọng trong việc tối ưu hóa hiệu suất của hệ thống Machine Vision. Chúng không chỉ cải thiện chất lượng dữ liệu mà còn giúp hệ thống phản ứng lại thông tin đã xử lý, biến Machine Vision từ một hệ thống thu nhận dữ liệu thành một hệ thống tác vụ hoàn chỉnh.

Ống kính (Lenses): Ống kính, có vai trò, thu thập hình ảnh từ môi trường và truyền đến cảm biến của camera. Việc lựa chọn ống kính phù hợp là yếu tố quyết định đến trường nhìn, độ phóng đại, và độ phân giải của hình ảnh.

- Ống kính tiêu cự cố định (Fixed Focal Length Lenses): Ống kính này, cung cấp, trường nhìn cố định và độ phân giải cao, phù hợp cho các ứng dụng có khoảng cách làm việc ổn định.

- Ống kính có thể điều chỉnh tiêu cự (Zoom Lenses): Ống kính này, cho phép, điều chỉnh tiêu cự để thay đổi độ phóng đại và trường nhìn, mang lại sự linh hoạt.

- Ống kính telecentric (Telecentric Lenses): Ống kính này, loại bỏ, lỗi phối cảnh bằng cách chỉ thu nhận các tia sáng song song với trục quang học. Đây là lựa chọn lý tưởng cho các ứng dụng đo lường kích thước yêu cầu độ chính xác cực cao.

Bộ lọc (Filters): Bộ lọc, có chức năng, loại bỏ các bước sóng ánh sáng không mong muốn hoặc tăng cường độ tương phản.

- Bộ lọc phân cực (Polarizing Filters): Loại bộ lọc này, giúp, loại bỏ ánh sáng chói và phản xạ từ các bề mặt sáng bóng, rất hữu ích trong các ứng dụng cần kiểm tra bề mặt sản phẩm.

- Bộ lọc thông dải (Band-pass Filters): Loại bộ lọc này, chỉ cho phép, một dải bước sóng cụ thể đi qua. Chúng thường được sử dụng để tối ưu hóa hiệu quả của hệ thống chiếu sáng đơn sắc.

Hệ thống chiếu sáng (Lighting Systems): Hệ thống chiếu sáng, cung cấp, nguồn sáng ổn định và đồng đều, là yếu tố quan trọng nhất ảnh hưởng đến chất lượng hình ảnh. Một nguồn sáng tốt sẽ làm nổi bật các đặc điểm cần kiểm tra và giảm thiểu nhiễu.

- Chiếu sáng trường sáng (Bright Field Lighting): Hệ thống này, chiếu sáng, đồng đều lên bề mặt vật thể.

- Chiếu sáng trường tối (Dark Field Lighting): Hệ thống này, làm nổi bật, các khuyết tật như vết xước hoặc vết bẩn trên bề mặt.

- Đèn nền (Backlighting): Hệ thống này, đặt, nguồn sáng phía sau vật thể để tạo ra một hình ảnh silhouette. Đây là phương pháp hiệu quả để đo lường kích thước và hình dạng.

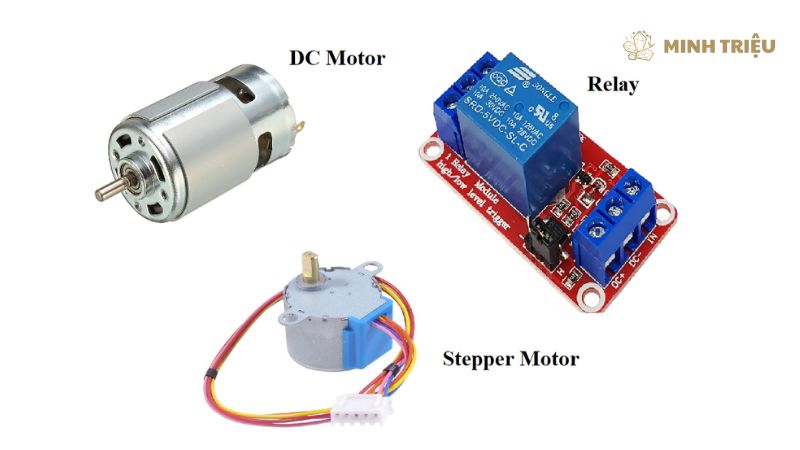

Bộ kích hoạt (Actuators): Sau khi hệ thống thị giác máy xử lý thông tin và đưa ra quyết định, bộ kích hoạt là thành phần thực thi hành động đó. Bộ kích hoạt, thực hiện, hành động dựa trên tín hiệu từ bộ xử lý hình ảnh, ví dụ như một van khí nén đẩy sản phẩm lỗi ra khỏi băng chuyền hoặc một cánh tay robot thực hiện thao tác gắp.

- Cánh tay robot (Robotic Arms): Cánh tay robot, thực hiện, tác vụ gắp và đặt sau khi được định vị bởi hệ thống thị giác máy.

- Xi lanh khí nén (Pneumatic Cylinders): Thiết bị này, dùng để, đẩy sản phẩm ra khỏi dây chuyền sản xuất khi phát hiện lỗi.

3. Ứng dụng thực tiễn trong công nghiệp

Sự kết hợp ăn ý giữa thiết bị cảm biến và phụ kiện là chìa khóa để triển khai thành công các hệ thống Machine Vision trong sản xuất công nghiệp. Các ứng dụng này rất đa dạng và mang lại hiệu quả cao, đóng góp đáng kể vào việc nâng cao năng suất và chất lượng.

Định vị và đồng bộ hóa: Trong các dây chuyền sản xuất tốc độ cao, việc chụp hình ảnh chính xác tại đúng thời điểm là cực kỳ quan trọng. Hệ thống, sử dụng, encoder để đo tốc độ băng chuyền và vị trí của sản phẩm, từ đó gửi tín hiệu trigger đến camera. Điều này giúp hệ thống thị giác máy chụp được hình ảnh sắc nét mà không bị mờ do chuyển động. Cụ thể, trong một dây chuyền đóng gói, encoder sẽ liên tục gửi dữ liệu vị trí về bộ điều khiển camera, cho phép camera chụp hình ảnh của từng sản phẩm tại đúng thời điểm nó đi qua vùng quan sát.

Phát hiện và phân loại: Các cảm biến quang điện, được kết hợp với, hệ thống chiếu sáng để phát hiện sản phẩm đi qua. Thông tin này sẽ kích hoạt camera để chụp hình, sau đó bộ xử lý hình ảnh sẽ phân tích và đưa ra quyết định. Ví dụ, trong ngành bao bì, cảm biến có thể phát hiện vỏ chai rỗng, và bộ kích hoạt sẽ loại bỏ chúng ra khỏi dây chuyền. Trong ngành thực phẩm, cảm biến màu sắc có thể phân loại trái cây theo độ chín, sau đó bộ kích hoạt sẽ thực hiện thao tác tách sản phẩm.

Hệ thống phân loại tự động: Sự phối hợp, giữa cảm biến và bộ kích hoạt, tạo nên một hệ thống phân loại tự động hiệu quả. Khi hệ thống thị giác máy phát hiện một sản phẩm không đạt tiêu chuẩn nhờ sự hỗ trợ của cảm biến và ống kính, một tín hiệu sẽ được gửi tới bộ kích hoạt (ví dụ: một xi lanh khí nén), thực hiện thao tác đẩy sản phẩm đó ra khỏi dây chuyền sản xuất. Hệ thống này hoạt động theo một vòng lặp kín, từ việc thu thập dữ liệu, xử lý thông tin, đến hành động phản hồi, đảm bảo không có sản phẩm lỗi nào lọt ra ngoài.

4. Phân loại và tiêu chí lựa chọn

4.1. Phân loại hệ thống Machine Vision

Hệ thống Machine Vision được phân loại dựa trên cấu trúc và công nghệ xử lý:

Dựa vào cấu trúc:

- Hệ thống tích hợp (all-in-one): Camera và bộ xử lý hình ảnh, được tích hợp, trong cùng một thiết bị. Ưu điểm là nhỏ gọn, dễ lắp đặt và chi phí thấp hơn.

- Hệ thống rời: Bộ điều khiển camera và bộ xử lý hình ảnh, là các thiết bị, riêng biệt. Hệ thống này linh hoạt hơn, dễ dàng nâng cấp và xử lý các tác vụ phức tạp đòi hỏi sức mạnh tính toán lớn.

Dựa vào công nghệ xử lý:

- Hệ thống PC-based: Sử dụng, một PC công nghiệp, làm bộ xử lý hình ảnh, tận dụng hiệu suất cao và sự linh hoạt của phần mềm.

- Hệ thống embedded-based: Sử dụng, bộ xử lý nhúng chuyên dụng tối ưu hóa cho một tác vụ nhất định, mang lại tốc độ xử lý nhanh và tiêu thụ điện năng thấp.

4.2. Tiêu chí lựa chọn

Việc lựa chọn thiết bị cảm biến và phụ kiện phù hợp cần dựa trên nhiều yếu tố. Dưới đây là các tiêu chí chính mà các doanh nghiệp nên cân nhắc:

- Yêu cầu về tốc độ và độ chính xác: Nếu ứng dụng đòi hỏi tốc độ xử lý cực nhanh ví dụ: trên dây chuyền sản xuất tốc độ cao và độ chính xác tuyệt đối, bạn cần một encoder có độ phân giải cao và một bộ kích hoạt với tốc độ phản ứng nhanh.

- Môi trường hoạt động: Môi trường khắc nghiệt như nhiệt độ cao, bụi bẩn, hoặc rung động cần các thiết bị được thiết kế đặc biệt ví dụ: cảm biến có tiêu chuẩn chống nước IP.

- Khả năng tích hợp và mở rộng: Hệ thống cần có khả năng tích hợp dễ dàng với các thiết bị hiện có như băng chuyền, robot và có thể mở rộng trong tương lai.

- Chi phí đầu tư: Cân nhắc giữa chi phí ban đầu và hiệu quả lâu dài. Một hệ thống cao cấp có thể tốn kém hơn nhưng mang lại năng suất và độ chính xác vượt trội, giảm chi phí vận hành và bảo trì.

5. Kết luận

Sự kết hợp giữa thiết bị cảm biến và phụ kiện là yếu tố then chốt đảm bảo sự chính xác, tin cậy và hiệu quả của toàn bộ hệ thống Machine Vision. Chúng không chỉ là các thành phần hỗ trợ mà còn là những mắt xích không thể thiếu trong chuỗi hoạt động của một hệ thống thị giác máy. Thiết bị cảm biến cung cấp dữ liệu đầu vào, ống kính và hệ thống chiếu sáng tối ưu hóa chất lượng dữ liệu, còn bộ kích hoạt thực thi các quyết định, tạo nên một chu trình tự động hóa hoàn hảo. Việc lựa chọn các thành phần này cần được thực hiện cẩn thận, dựa trên các yếu tố như môi trường, tốc độ và độ chính xác của ứng dụng.