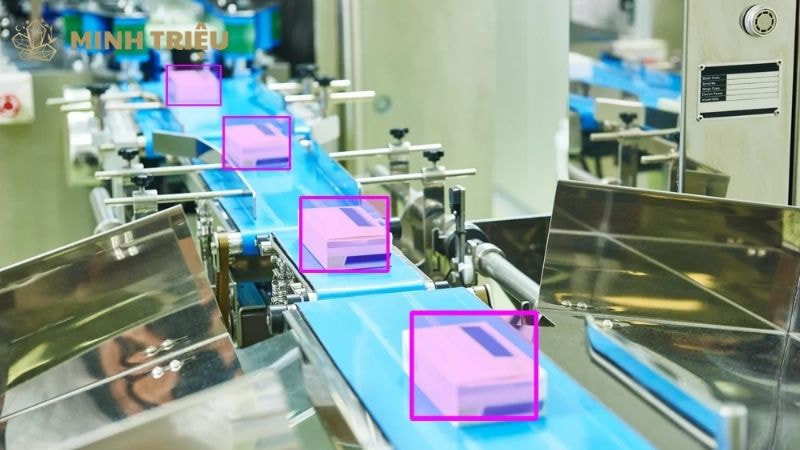

Thị giác máy (Machine Vision)

Thách Thức Về Độ Chính Xác và Độ Lặp Lại Của Thị Giác Máy: Giải Pháp Tối Ưu Hóa Hiệu Suất Trong Sản Xuất Công Nghiệp

Thị giác máy (Machine Vision) đại diện cho công nghệ then chốt, công nghệ này cung cấp khả năng kiểm tra chất lượng và đo lường hình học tự động với tốc độ cao trong mọi lĩnh vực sản xuất công nghiệp. Tuy nhiên, thách thức cốt lõi đối với việc khai thác tối đa tiềm năng tự động hóa này là giải quyết triệt để thách thức về độ chính xác và độ lặp lại của các phép đo liên tục. Khả năng tự động hóa của MV chỉ thực sự mang lại Lợi ích vượt trội khi hệ thống cung cấp dữ liệu kiểm soát quy trình ổn định và đáng tin cậy.

Nếu thiếu độ lặp lại cần thiết, hệ thống sẽ tạo ra sự không độ đồng đều trong kiểm tra chất lượng, dẫn đến việc phân loại sai lỗi sản phẩm (False Positives hoặc False Negatives) và làm tăng đáng kể Chi phí vận hành vì phế phẩm không được kiểm soát. Bài viết này đi sâu vào việc phân tích thách thức về độ chính xác và độ lặp lại, bài viết này sẽ chỉ ra ba nguồn gốc chính gây ra sai số trong các hệ thống Thị giác máy hiện đại.

1. Định Nghĩa và Tầm Quan Trọng Của Độ Tin Cậy MV

1.1. Khái Niệm Cốt Lõi: Phân Biệt Độ Chính Xác và Độ Lặp Lại

Độ chính xác (Accuracy) là cần thiết, nó mô tả mức độ gần của phép đo lường hình học mà hệ thống Machine Vision thực hiện với giá trị thực (hoặc giá trị tham chiếu) của vật thể đang được kiểm tra chất lượng. Trong khi đó, độ lặp lại (Repeatability) là cần thiết, nó mô tả mức độ nhất quán của các phép đo lường lặp lại được thực hiện trên cùng một vật thể dưới cùng một bộ thông số vận hành và điều kiện môi trường.

Sự khác biệt này là quan trọng, một hệ thống có thể có độ chính xác kém nhưng độ lặp lại cao (các phép đo đều sai nhưng nhất quán), hoặc ngược lại, việc này gây khó khăn cho kiểm soát quy trình. Mục tiêu cuối cùng của Thị giác máy là đạt được cả hai yếu tố này: sự gần gũi với giá trị thực (độ chính xác) và sự nhất quán tối đa (độ lặp lại).

1.2. Hậu Quả Của Sai Số Trong Sản Xuất Công Nghiệp

Sự thiếu độ lặp lại và độ chính xác trong Thị giác máy gây ra những hậu quả kinh tế và vận hành nghiêm trọng trong sản xuất công nghiệp. Độ lặp lại kém dẫn đến việc phân loại sai lỗi sản phẩm: lỗi dương tính giả (False Positives) làm loại bỏ sai sản phẩm chất lượng cao, việc này trực tiếp làm tăng phế phẩm và Chi phí vận hành. Ngược lại, lỗi âm tính giả (False Negatives) cho phép lỗi sản phẩm lọt qua khâu kiểm tra chất lượng, việc này làm suy giảm độ đồng đều sản phẩm và gây ra chi phí bảo hành, ảnh hưởng đến danh tiếng của công ty. Kiểm soát quy trình lỏng lẻo này là không thể chấp nhận được, nó phá hủy Lợi ích vượt trội của tự động hóa và gây rủi ro cho các ngành yêu cầu dung sai nghiêm ngặt.

2. Thách Thức Giới Hạn Của Hệ Thống Quang Học và Cảm Biến

2.1. Giới Hạn Của Độ Phân Giải Không Gian và Thời Gian

Giới hạn vật lý của Độ phân giải không gian và Độ phân giải thời gian đặt ra rào cản cơ bản, rào cản này ảnh hưởng trực tiếp đến khả năng nhận dạng khuyết tật vi mô và tốc độ cao của hệ thống Machine Vision. Độ phân giải không gian của Camera được xác định bởi kích thước vật lý của pixel (pixel size) và trường nhìn (Field of View – FoV) của quang học, các yếu tố này giới hạn độ chính xác chi tiết mà hệ thống có thể đo lường hình học. Nếu một khuyết tật nhỏ hơn mức giới hạn này, hệ thống sẽ không thể phân loại hoặc thậm chí nhận dạng được lỗi sản phẩm.

Tương tự, Độ phân giải thời gian (tốc độ chụp khung hình) phải đồng bộ với tốc độ cao di chuyển của dây chuyền sản xuất công nghiệp, nếu không, hiện tượng mờ chuyển động (motion blur) sẽ làm giảm nghiêm trọng độ chính xác của phép đo lường. Khắc phục điều này là cần thiết, nó đòi hỏi việc lựa chọn cảm biến và quang học phải vượt trội so với yêu cầu kiểm tra chất lượng tối thiểu.

2.2. Sự Biến Đổi Của Hệ Thống Chiếu Sáng

Sự không ổn định và biến đổi của hệ thống chiếu sáng là một nguyên nhân hàng đầu, nguyên nhân này phá vỡ độ lặp lại của toàn bộ hệ thống Thị giác máy bằng cách thay đổi hình ảnh đầu vào. Hệ thống chiếu sáng là thành phần quan trọng nhất, thành phần này giúp cô lập các khuyết tật bằng cách tạo ra độ tương phản rõ ràng giữa lỗi sản phẩm và chất lượng bề mặt nền. Tuy nhiên, cường độ và phân bố ánh sáng LED có thể suy giảm theo thời gian (ví dụ: tuổi thọ chip LED) hoặc thay đổi do biến thiên nhiệt độ cục bộ ảnh hưởng đến đầu ra của LED.

Sự thay đổi này là nguy hiểm, nó dẫn đến việc thuật toán xử lý ảnh nhận được các giá trị xám (grayscale values) khác nhau cho cùng một vật thể, việc này gây sai lệch trong việc phân loại khuyết tật và phá hủy độ lặp lại. Việc sử dụng các bộ điều khiển dòng điện không đổi (constant current drivers) và giám sát thông số ánh sáng thời gian thực là cần thiết, nó duy trì sự ổn định quang học cần thiết cho kiểm tra chất lượng.

2.3. Hiệu Chuẩn và Biến Dạng Quang Học

Lỗi trong quy trình hiệu chuẩn hình học và sự hiện diện của biến dạng quang học là các nguồn gây ra sai số hệ thống cố định, sai số này làm suy giảm độ chính xác của phép đo lường hình học. Biến dạng quang học (ví dụ: biến dạng thùng – barrel distortion) là một đặc tính vật lý của thấu kính, đặc tính này làm cho các vật thể thẳng trong không gian 3D bị cong trong hình ảnh 2D, việc này trực tiếp ảnh hưởng đến độ chính xác của các phép đo khoảng cách.

Hiệu chuẩn hệ thống là cần thiết, quy trình này sử dụng các tấm mẫu chuẩn có độ chính xác cao (calibration targets) để ánh xạ các điểm ảnh sang tọa độ vật lý, việc này loại bỏ biến dạng quang học đã biết. Sự thiếu sót hoặc không chính xác trong quy trình hiệu chuẩn này là không thể chấp nhận được, nó dẫn đến sai số đo lường hình học trên toàn bộ trường nhìn, đặc biệt quan trọng trong các ứng dụng kiểm tra chất lượng sản xuất công nghiệp yêu cầu dung sai ±1 \mum.

3. Thách Thức Yếu Tố Môi Trường Công Nghiệp Khắc Nghiệt

3.1. Ảnh Hưởng Của Độ Rung và Ổn Định Cơ Học

Độ rung cơ học truyền từ máy móc sản xuất công nghiệp (ví dụ: máy ép, băng tải) là một mối đe dọa vật lý nghiêm trọng, mối đe dọa này trực tiếp làm giảm độ chính xác và độ lặp lại của hệ thống Machine Vision. Môi trường sản xuất công nghiệp thường xuyên có độ rung và dao động, các yếu tố này gây ra hiện tượng mờ chuyển động ngay cả khi vật thể đang được chụp bằng màn trập rất nhanh.

Độ rung có thể làm thay đổi vị trí tương đối giữa Camera và vật thể giữa các lần chụp lặp lại, việc này trực tiếp phá hủy độ lặp lại của phép đo lường. Để giảm thiểu độ rung, việc lắp đặt các bộ cách ly độ rung chủ động hoặc thụ động và đảm bảo cấu trúc khung camera có độ ổn định cơ học cao là cần thiết. Nếu không kiểm soát độ rung, hệ thống kiểm tra chất lượng sẽ không thể nhận dạng các khuyết tật nhỏ, việc này làm tăng nguy cơ bỏ sót lỗi sản phẩm.

3.2. Biến Thiên Nhiệt Độ và Độ Ẩm

Biến thiên nhiệt độ và độ ẩm trong môi trường công nghiệp gây ra sự thay đổi vật lý của các thành phần quang học và cơ khí, việc này là nguồn gốc của sai số phi tuyến tính khó kiểm soát. Nhiệt độ cao làm thay đổi chỉ số khúc xạ của thấu kính, đồng thời nó có thể gây ra hiện tượng nở nhiệt trên các giá đỡ cơ học của Camera, việc này làm thay đổi hiệu chuẩn hình học. Sự thay đổi thông số này diễn ra từ từ (drift), việc này làm mất độ chính xác của hệ thống Thị giác máy theo thời gian.

Độ ẩm cao cũng có thể gây ngưng tụ hơi nước trên thấu kính hoặc ảnh hưởng đến hiệu suất của hệ thống chiếu sáng. Việc sử dụng vỏ bảo vệ được kiểm soát nhiệt độ (cooling/heating elements) là cần thiết, nó giúp duy trì nhiệt độ hoạt động ổn định của Camera và quang học, đảm bảo độ lặp lại và kiểm soát quy trình chặt chẽ.

3.3. Bụi Bẩn và Sự Ô Nhiễm Của Bề Mặt Cảm Biến

Bụi bẩn, dầu mỡ, và hơi nước là các tác nhân gây ô nhiễm phổ biến trong môi trường công nghiệp, các tác nhân này bám vào thấu kính và bề mặt sản phẩm, việc này trực tiếp làm thay đổi hình ảnh thu được và phá hủy kiểm tra chất lượng. Khi các hạt bụi bám trên thấu kính, chúng tạo ra các vòng nhiễu xạ (diffraction rings) và làm giảm độ tương phản của hình ảnh, việc này cản trở khả năng phân loại và nhận dạng khuyết tật trên chất lượng bề mặt.

Nếu bụi bẩn bám trên chính sản phẩm, nó sẽ bị phân loại nhầm là lỗi sản phẩm (ví dụ: vết bẩn thay vì vết nứt), việc này dẫn đến lỗi dương tính giả (False Positives) và tăng phế phẩm. Việc triển khai các hệ thống thổi khí nén tự động (air curtain) hoặc quy trình lau chùi định kỳ là cần thiết, nó duy trì độ rõ nét của quang học và đảm bảo độ chính xác của phép đo lường hình học.

Bảng: Ảnh Hưởng Của Yếu Tố Môi Trường Lên Hiệu Suất MV

| Yếu Tố Môi Trường | Cơ Chế Gây Lỗi | Tác Động Đến Độ Lặp Lại | Giải Pháp Tối Ưu Hóa Quy Trình |

|---|---|---|---|

| Độ rung cơ học | Dịch chuyển vị trí tương đối giữa Camera và vật thể. | Giảm nghiêm trọng (ảnh hưởng đến mọi phép đo). | Tăng tốc độ màn trập (Độ phân giải thời gian), lắp đặt cách ly độ rung. |

| Biến thiên nhiệt độ | Thay đổi chỉ số khúc xạ và nở nhiệt. | Giảm từ từ (Sai số trôi – drift error). | Hiệu chuẩn tự động, Vỏ bảo vệ kiểm soát nhiệt độ. |

| Bụi và Ô nhiễm | Thay đổi ánh sáng phản xạ từ chất lượng bề mặt. | Giảm (tạo ra nhiễu nền ngẫu nhiên). | Hệ thống chiếu sáng tiên tiến (Dome Light), vệ sinh tự động hóa. |

| Nhiễu Điện Từ (EMI) | Gây nhiễu tín hiệu cảm biến. | Giảm (sai số ngẫu nhiên). | Sử dụng cáp bọc thép (shielded cables), tích hợp bộ lọc nguồn. |

4. Thách Thức Giới Hạn Của Phần Mềm và Thuật Toán

4.1. Sự Phụ Thuộc Của Thuật Toán Truyền Thống Vào Ngưỡng Cố Định

Sự phụ thuộc của các thuật toán xử lý ảnh truyền thống (ví dụ: dựa trên độ dốc, ngưỡng nhị phân) vào ngưỡng cố định là một giới hạn lớn, giới hạn này khiến chúng không thể thích ứng linh hoạt với sự thay đổi của chất lượng bề mặt và thông số môi trường. Các thuật toán này hoạt động hiệu quả khi sản phẩm và điều kiện chiếu sáng là hoàn toàn đồng nhất. Tuy nhiên, trong sản xuất công nghiệp, sự thay đổi nhỏ về độ bóng của vật liệu (ví dụ: nhựa mờ vs bóng) hoặc sự phân bố không đồng đều của ánh sáng nền có thể khiến ngưỡng phân loại bị sai lệch.

4.2. Khó Khăn Trong Đào Tạo Mô Hình Deep Learning (AI)

Việc đảm bảo độ lặp lại và độ chính xác của mô hình Deep Learning (AI) đặt ra thách thức về độ chính xác lớn liên quan đến việc xây dựng tập dữ liệu đào tạo (dataset) và chi phí tính toán. Mô hình AI cần một lượng lớn hình ảnh mẫu (đã được gán nhãn) đại diện cho mọi biến thể lỗi sản phẩm, khuyết tật, và các điều kiện bất lợi (ví dụ: các góc chiếu sáng khác nhau, tạp âm).

Việc thu thập và gán nhãn dữ liệu này là tốn kém về Chi phí vận hành và thời gian, đồng thời nó đòi hỏi chuyên môn cao để đảm bảo tính khách quan của nhãn. Nếu tập dữ liệu không đầy đủ, mô hình AI sẽ học các quy tắc sai hoặc chỉ hoạt động tốt trong một phạm vi hẹp các điều kiện, việc này dẫn đến hiệu suất giảm sút nghiêm trọng khi gặp các lỗi sản phẩm mới hoặc điều kiện môi trường công nghiệp khác biệt, việc này phá hủy độ lặp lại sau khi triển khai.

4.3. Tốc Độ Xử Lý và Độ Trễ Thời Gian Thực

Việc duy trì độ chính xác cao và thực hiện đo lường hình học phức tạp đòi hỏi sức mạnh tính toán lớn, việc này có thể gây ra độ trễ, ảnh hưởng đến khả năng kiểm soát quy trình thời gian thực với tốc độ cao. Các thuật toán Deep Learning và xử lý ảnh 3D (Camera 3D) yêu cầu bộ xử lý đồ họa (GPU) mạnh mẽ để xử lý dữ liệu hình ảnh lớn và tính toán các mô hình phức tạp trong mili giây.

Trong môi trường sản xuất công nghiệp tốc độ cao (ví dụ: kiểm tra dây chuyền đóng chai 1000 sản phẩm/phút), mọi độ trễ nhỏ đều không thể chấp nhận được, nó làm giảm thông lượng và phá vỡ khả năng kiểm soát quy trình thời gian thực phản hồi vòng lặp kín. Việc tối ưu hóa mã và sử dụng các kiến trúc AI nhẹ hơn (như MobileNet) là cần thiết, nó giúp cân bằng giữa độ chính xác và tốc độ cao xử lý, việc này đảm bảo độ lặp lại vận hành.

5. Chiến Lược Giảm Thiểu và Đảm Bảo Độ Tin Cậy

5.1. Áp Dụng Chiến Lược Hiệu Chuẩn Nâng Cao

Áp dụng các chiến lược hiệu chuẩn nâng cao là biện pháp thiết yếu, biện pháp này giúp khắc phục sai số quang học và duy trì độ chính xác của hệ thống Machine Vision theo thời gian. Kỹ thuật hiệu chuẩn đa cấp độ bao gồm việc sử dụng các tấm mẫu chuẩn có kích thước và đặc điểm quang học đã biết, các tấm này phải được kiểm tra thường xuyên. Hiệu chuẩn tự động (Auto-calibration) là một giải pháp tự động hóa quan trọng, giải pháp này sử dụng các vật thể tham chiếu cố định trong trường nhìn để tự động điều chỉnh các thông số hình học sau mỗi khoảng thời gian nhất định hoặc khi phát hiện biến thiên nhiệt độ đáng kể. Việc này là cần thiết, nó đảm bảo độ lặp lại của các phép đo lường hình học bất chấp các thay đổi vật lý nhỏ.

5.2. Tối Ưu Hóa Thiết Kế Hệ Thống Chiếu Sáng

Tối ưu hóa quy trình thiết kế hệ thống chiếu sáng là chiến lược hiệu quả, chiến lược này giúp cô lập khuyết tật và tăng độ lặp lại của hình ảnh đầu vào cho Thị giác máy. Sử dụng các kỹ thuật chiếu sáng tiên tiến như chiếu sáng trường tối (Darkfield Illumination), chiếu sáng đồng trục (Coaxial), hoặc chiếu sáng Dome là cần thiết, các kỹ thuật này nhằm làm nổi bật chất lượng bề mặt lỗi mà không bị ảnh hưởng bởi ánh sáng môi trường. Hệ thống chiếu sáng thích ứng (Adaptive Lighting) là Lợi ích vượt trội, hệ thống này có thể điều chỉnh cường độ thời gian thực dựa trên điều kiện ánh sáng xung quanh hoặc chất lượng bề mặt vật liệu, việc này đảm bảo độ chính xác phân loại ổn định cho mọi sản phẩm.

5.3. Kiểm Soát Quy Trình Bằng Phản Hồi Vòng Lặp Kín

Kiểm soát quy trình bằng phản hồi vòng lặp kín là một chiến lược tự động hóa chiến lược, chiến lược này tích hợp Machine Vision để duy trì độ chính xác của sản xuất, không chỉ của hệ thống kiểm tra. Dữ liệu kiểm tra chất lượng về lỗi sản phẩm và đo lường hình học được gửi thời gian thực đến bộ điều khiển logic lập trình (PLC) của máy sản xuất công nghiệp (ví dụ: máy đúc ép). Nếu Thị giác máy liên tục nhận dạng một khuyết tật ngoài dung sai, hệ thống sẽ tự động điều chỉnh thông số sản xuất (ví dụ: áp suất, tốc độ) để khắc phục nguyên nhân gốc rễ của lỗi. Kiểm soát quy trình này giúp giảm phế phẩm, đồng thời nó làm tăng độ lặp lại và độ đồng đều của sản phẩm đầu ra, mang lại Lợi ích vượt trội về kinh tế.

6. Kết Luận

Thách thức về độ chính xác và độ lặp lại là bản chất của mọi hệ thống Thị giác máy và sản xuất công nghiệp, nhưng sự hiểu biết và giải quyết chúng bằng các chiến lược kỹ thuật tiên tiến là cần thiết, nó giúp mở khóa tiềm năng tự động hóa hoàn toàn. Việc kết hợp giữa quang học ổn định, hiệu chuẩn tự động, hệ thống chiếu sáng thông minh, và các mô hình Deep Learning linh hoạt là giải pháp toàn diện, giải pháp này đảm bảo độ chính xác và độ lặp lại cao nhất.