Thị giác máy (Machine Vision)

Tối ưu hóa hiệu suất thị giác máy: Thách thức về ánh sáng và môi trường công nghiệp

Thị Giác Máy (Machine Vision) đại diện cho cột mốc quan trọng thúc đẩy tự động hóa trong sản xuất công nghiệp, việc này cho phép kiểm tra chất lượng không tiếp xúc với Độ chính xác milimet. Tuy nhiên, sự khác biệt giữa hiệu suất lý thuyết và thực tế thường nằm ở khả năng chịu đựng của hệ thống trước Thách thức về ánh sáng và môi trường công nghiệp khắc nghiệt. Bài viết này sẽ cung cấp một phân tích chuyên sâu về bản chất của những thách thức này và trình bày các chiến lược kỹ thuật tiên tiến được áp dụng để xây dựng các hệ thống Thị Giác Máy bền vững và hiệu quả trong mọi điều kiện sản xuất công nghiệp.

1. Thị Giác Máy và Nút Thắt Môi Trường

1.1. Định nghĩa và Vai trò của Thị Giác Máy trong Công nghiệp 4.0

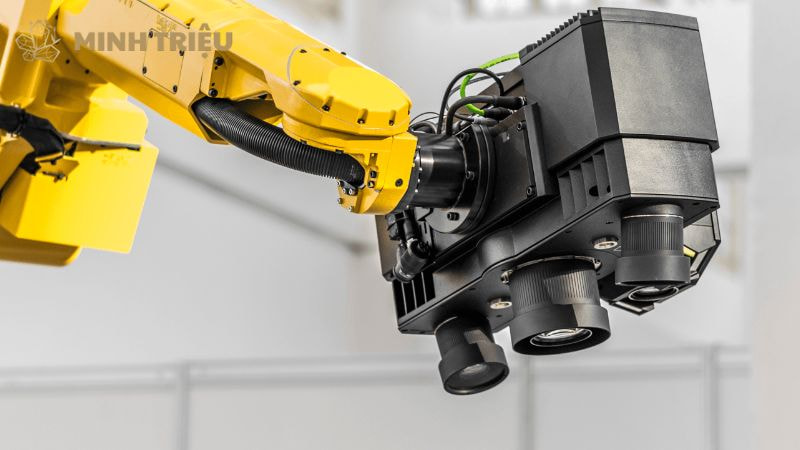

Thị Giác Máy (Machine Vision) đóng vai trò là công nghệ then chốt thúc đẩy quá trình tự động hóa trong môi trường sản xuất công nghiệp hiện đại, việc này giúp các nhà máy đạt đến tiêu chuẩn Công nghiệp 4.0. Hệ thống Machine Vision sử dụng sự kết hợp phức tạp của các thành phần quang học chất lượng cao, Smart Camera công nghiệp và thuật toán xử lý ảnh để mô phỏng khả năng nhìn và phân tích của con người. Công nghệ này thực hiện các tác vụ kiểm tra chất lượng sản phẩm, đo lường kích thước hình học, và hướng dẫn robot với Độ chính xác và tốc độ cao vượt trội so với lao động thủ công.

Tính năng cốt lõi của Machine Vision là cung cấp khả năng giám sát và kiểm soát không tiếp xúc thời gian thực cho dây chuyền sản xuất, việc này đảm bảo sự đồng nhất và độ tin cậy của sản phẩm cuối cùng. Sự tích hợp của Machine Vision giúp các doanh nghiệp giảm thiểu chi phí vận hành liên quan đến lỗi sản phẩm và nhân công, đồng thời nâng cao hiệu suất tổng thể của dây chuyền sản xuất.

1.2. Tầm quan trọng của Chất lượng Hình ảnh và Ảnh hưởng của Môi trường

Chất lượng Hình ảnh là nền tảng không thể thiếu quyết định hiệu suất hoạt động và Độ chính xác của toàn bộ hệ thống Thị Giác Máy. Bất kỳ sự suy giảm nào về độ sắc nét, độ tương phản hoặc sự xuất hiện của nhiễu cảm biến đều làm giảm khả năng của Mô hình Học sâu trong việc nhận diện khuyết tật hoặc thực hiện phép đo lường chính xác.

Môi trường công nghiệp thường là một tập hợp các yếu tố khắc nghiệt tác động tiêu cực đến chất lượng hình ảnh thu được. Những yếu tố này bao gồm ánh sáng không kiểm soát, Rung Động cơ học, bụi, độ ẩm và sự thay đổi Nhiệt Độ, các yếu tố này gây ra sai lệch hình học và mờ hình ảnh.

2. Thách Thức Cốt Lõi về Ánh Sáng (Illumination Challenges)

2.1. Hiện tượng Phản xạ Gương (Specular Reflection) và Bề mặt Kim loại

Hiện tượng Phản xạ Gương (Specular Reflection) xảy ra khi ánh sáng đập vào các bề mặt nhẵn bóng, chẳng hạn như kim loại được đánh bóng hoặc thủy tinh, làm cho tia sáng bị phản xạ theo một góc duy nhất giống như gương. Vấn đề này gây ra các vùng quá sáng (Saturation/Blooming) chói lòa trên hình ảnh, việc này làm mất chi tiết kết cấu và các khuyết tật nhỏ cần được phát hiện trên bề mặt đối tượng.

Phản xạ Gương tạo ra một thách thức đặc biệt nghiêm trọng đối với các hệ thống kiểm tra chất lượng linh kiện điện tử hoặc kim loại, vì các hệ thống này yêu cầu khả năng quan sát khuyết tật ở cấp độ vi mô. Sự hiện diện của các điểm quá sáng làm giảm nghiêm trọng độ tương phản cục bộ, việc này khiến các thuật toán xử lý ảnh khó khăn trong việc phân tách chi tiết hoặc xác định cạnh (Edges) của đối tượng một cách chính xác.

Giải pháp cần được tập trung vào việc kiểm soát góc chiếu sáng và sử dụng ánh sáng khuếch tán để phân tán cường độ ánh sáng tránh Phản xạ Gương.

2.2. Ảnh hưởng của Ánh sáng Xung quanh Không Kiểm Soát (Ambient Light Interference)

Ánh sáng Xung quanh Không Kiểm Soát là nguồn nhiễu bên ngoài có thể phá vỡ sự ổn định và độ tin cậy của hệ thống Thị Giác Máy đã được hiệu chỉnh chính xác. Ánh sáng này thường đến từ ánh sáng mặt trời chiếu qua mái nhà hoặc cửa sổ và các nguồn chiếu sáng nhân tạo khác trong nhà máy (đèn neon, đèn LED), các nguồn này thay đổi liên tục theo thời gian thực (ví dụ: chu kỳ hoạt động của đèn, sự thay đổi thời tiết).

Sự thay đổi về Độ sáng và nhiệt độ màu (Color Temperature) của ánh sáng xung quanh gây ra sự biến động không mong muốn về độ tương phản và giá trị pixel trong hình ảnh thu được. Hậu quả trực tiếp là giảm thiểu tính tái lập (Repeatability) của kết quả kiểm tra chất lượng, việc này có nghĩa là cùng một đối tượng có thể được phân loại khác nhau ở các thời điểm khác nhau.

Để khắc phục, các chuyên gia Machine Vision phải sử dụng các biện pháp vật lý như che chắn Smart Camera và sử dụng bộ lọc quang học chuyên biệt.

2.3. Độ Tương phản Kém và Vấn đề Bóng đổ (Low Contrast and Shadowing)

Độ Tương phản Kém là thách thức phổ biến xuất phát từ lựa chọn kỹ thuật chiếu sáng không phù hợp, việc này làm cho sự khác biệt giữa đối tượng (hoặc khuyết tật) và nền trở nên mờ nhạt. Độ tương phản thấp gây khó khăn cực độ cho các thuật toán cổ điển xử lý ảnh trong việc phân đoạn (Segmentation) và trích xuất đặc trưng (Feature Extraction), việc này dẫn đến bỏ sót khuyết tật.

Vấn đề Bóng đổ (Shadowing) cũng phát sinh do hướng chiếu sáng đơn điệu hoặc quá mạnh, việc này tạo ra các vùng tối không mong muốn có thể bị nhầm lẫn với khuyết tật vật lý. Bóng đổ thường che khuất cạnh (Edges) hoặc các tính năng quan trọng của đối tượng, việc này làm sai lệch phép đo lường hình học và phân loại. Việc kiểm soát cẩn thận kỹ thuật chiếu sáng và góc chiếu sáng là điều cần thiết để tăng cường độ tương phản cục bộ và loại bỏ triệt để sự xuất hiện của bóng đổ.

3. Thách Thức Từ Môi Trường Vận Hành Công Nghiệp (Environmental Factors)

3.1. Bụi, Độ Ẩm, và Hóa Chất làm Giảm Độ trong của Hệ thống Quang học

Môi trường sản xuất công nghiệp thường chứa các chất gây ô nhiễm như bụi mịn, hơi nước, dầu mỡ và hóa chất có thể tích tụ trên các thành phần quang học chất lượng cao. Sự tích tụ này trên ống kính, tấm bảo vệ camera hoặc nguồn sáng làm giảm đáng kể Độ phân giải quang học và tạo ra hiện tượng quang sai (Aberration).

Các hạt bụi hoạt động như các yếu tố khuếch tán ánh sáng, việc này làm giảm cường độ ánh sáng đến cảm biến và gây ra hình ảnh mờ và thiếu sắc nét. Độ ẩm cao hoặc hơi hóa chất có thể gây ra hiện tượng ngưng tụ bên trong vỏ camera, việc này làm hỏng các thành phần điện tử và tạo ra sương mù (fogging) trên ống kính.

Việc phòng ngừa đòi hỏi sử dụng vỏ bảo vệ IP-rated chuyên dụng (IP67 hoặc IP69K), các vỏ này ngăn chặn sự xâm nhập của chất lỏng và hạt rắn, đồng thời yêu cầu quy trình làm sạch nghiêm ngặt.

3.2. Rung Động và Độ Ổn Định Cơ Học (Vibration and Mechanical Stability)

Rung Động là một thách thức vật lý phổ biến gây ra bởi các máy móc công suất lớn, băng tải hoạt động liên tục hoặc sự di chuyển của robot trong phạm vi gần Smart Camera. Rung Động trực tiếp gây ra hiện tượng Mờ Hình ảnh (Motion Blur) ngay cả khi đối tượng đang đứng yên, vì nó làm thay đổi vị trí tương đối giữa cảm biến và đối tượng trong thời gian phơi sáng của camera.

Mờ Hình ảnh làm suy giảm Độ chính xác của phép đo lường hình học (ví dụ: đo đường kính, khoảng cách giữa các cạnh (Edges)) và ảnh hưởng đến khả năng phân loại khuyết tật. Việc đảm bảo Độ Ổn định Cơ Học là cần thiết bằng cách sử dụng các giá đỡ chắc chắn, hệ thống chống rung (Damping Mounts) và các vật liệu hấp thụ rung động để cô lập Smart Camera khỏi các nguồn rung chấn chính. Thêm vào đó, việc sử dụng thời gian phơi sáng cực ngắn có thể giảm thiểu Mờ Hình ảnh mặc dù yêu cầu nguồn ánh sáng cường độ cao hơn.

3.3. Biến đổi Nhiệt Độ và Quản lý Nhiệt (Thermal Management)

Biến đổi Nhiệt Độ có thể tác động sâu sắc đến hiệu suất và tuổi thọ của hệ thống Thị Giác Máy, đặc biệt là trong các môi trường nóng như lò nung hoặc phòng lạnh. Nhiệt Độ cao làm tăng đáng kể nhiễu cảm biến (Sensor Noise), nó biểu hiện dưới dạng các pixel sai màu hoặc sáng bất thường (được gọi là Dark Current), việc này làm giảm độ tương phản và Độ chính xác phân loại, đặc biệt là trong các khu vực tối của hình ảnh.

Ngược lại, Nhiệt Độ quá thấp có thể gây ra sự cố về hiệu suất của linh kiện điện tử hoặc làm chậm quá trình khởi động của thiết bị Embedded Vision. Quản lý Nhiệt (Thermal Management) hiệu quả là cần thiết bằng cách sử dụng các giải pháp làm mát chủ động (quạt, hệ thống tuần hoàn chất lỏng) hoặc thụ động (tấm tản nhiệt lớn) để duy trì Smart Camera hoạt động trong phạm vi nhiệt độ tối ưu. Việc này đảm bảo rằng nhiễu cảm biến được giữ ở mức thấp nhất, duy trì độ tin cậy của việc thu thập hình ảnh liên tục.

4. Chiến Lược Kỹ thuật Giải Quyết Thách Thức (Mitigation Strategies)

4.1. Lựa chọn Phương pháp Chiếu sáng Chuyên biệt theo Ứng dụng

Việc lựa chọn phương pháp chiếu sáng chuyên biệt đóng vai trò quyết định trong việc thu thập hình ảnh chất lượng cao, giúp làm nổi bật các đặc trưng quan trọng như cạnh, khuyết tật và đồng thời loại bỏ nhiễu như phản xạ gương hay bóng đổ. Các kỹ thuật phổ biến bao gồm chiếu sáng vòng (Ring Light), cung cấp ánh sáng đồng đều từ nhiều góc, phù hợp với vật thể không bóng hoặc kiểm tra tổng quát, và chiếu sáng trục (Coaxial Light), chiếu vuông góc trực tiếp xuống bề mặt để phát hiện các chi tiết nhỏ, khắc hoặc bề mặt nhẵn bóng.

Chiếu sáng trường tối (Dark Field) giúp làm nổi bật các khuyết điểm vi mô như trầy xước hoặc nứt bằng cách tạo nền tối và chỉ thu ánh sáng phản xạ từ khuyết tật, trong khi chiếu sáng khuếch tán (Dome Light) tạo ra môi trường ánh sáng đồng nhất, loại bỏ bóng đổ và phản xạ gương, lý tưởng cho vật thể cong hoặc bề mặt bóng.

Trong các ứng dụng 3D, ánh sáng cấu trúc (Structured Light) chiếu mô hình ánh sáng đã biết lên bề mặt đối tượng để tính toán chiều sâu và tạo dữ liệu Point Cloud chính xác, còn ánh sáng laser sử dụng kỹ thuật Triangulation để đo lường hình học không tiếp xúc với độ chính xác cao, phù hợp cho kiểm tra chất lượng và đo khối lượng vật thể.

4.2. Tối ưu Bộ lọc Quang học và Công nghệ Phân cực (Filters and Polarization)

Bộ lọc Quang học đóng vai trò là công cụ vô cùng mạnh mẽ để tối ưu hóa Chất lượng Hình ảnh trước khi dữ liệu đến cảm biến Smart Camera. Bộ lọc Phân cực (Polarizer) là một công nghệ hiệu quả được sử dụng để loại bỏ ánh sáng phản xạ gây chói từ các bề mặt phi kim loại (như nhựa, thủy tinh) và giảm thiểu Phản xạ Gương trên kim loại.

Cơ chế hoạt động của bộ lọc này là chỉ cho phép ánh sáng dao động theo một mặt phẳng đi qua, việc này giúp tăng cường đáng kể độ tương phản và làm nổi bật các chi tiết dưới bề mặt. Bộ lọc Band-pass (Narrowband Filters) là cần thiết để chặn tất cả ánh sáng ngoại trừ bước sóng chuyên biệt của nguồn sáng LED đã được chọn, việc này loại bỏ hoàn toàn Ánh sáng Xung quanh Không Kiểm Soát gây nhiễu.

Việc tối ưu bộ lọc là một bước thiết yếu đảm bảo hệ thống Machine Vision thu thập hình ảnh ổn định, không bị ảnh hưởng bởi sự biến động của môi trường.

4.3. Ổn định Hình ảnh Phần cứng và Bảo vệ Môi trường

Ổn định Hình ảnh Phần cứng là chiến lược quan trọng nhằm đảm bảo độ tin cậy của kiểm tra chất lượng trong môi trường Rung Động cao, việc này trực tiếp giải quyết Mờ Hình ảnh. Các kỹ sư Machine Vision sử dụng các bệ đỡ và giá lắp bằng vật liệu có khả năng hấp thụ rung động (Damping) hoặc các hệ thống chống rung chủ động.

Các giải pháp này giúp duy trì Độ Ổn định Cơ Học của Smart Camera và quang học chất lượng cao so với đối tượng. Bảo vệ Môi trường được thực hiện thông qua việc sử dụng vỏ bảo vệ IP-rated có khả năng chịu được hóa chất tẩy rửa, áp suất nước nóng cao (IP69K), hoặc ngăn chặn sự xâm nhập của bụi và dầu.

Việc này không chỉ bảo vệ các thành phần điện tử nhạy cảm mà còn duy trì Độ phân giải quang học của ống kính, việc này ngăn chặn quang sai và mất chi tiết hình ảnh do ô nhiễm bề mặt. Sự kết hợp của hai yếu tố này giúp kéo dài tuổi thọ thiết bị và duy trì hiệu suất hệ thống trong các điều kiện khắc nghiệt nhất.

5. Vai trò của Phần mềm và Xử lý Ảnh Nâng cao (Software and AI Solutions)

5.1. Thuật toán Xử lý Hình ảnh để Khử Nhiễu và Tăng cường Tương phản

Thuật toán Xử lý Hình ảnh là công cụ mạnh mẽ được sử dụng để hoàn thiện Chất lượng Hình ảnh sau khi đã được thu thập, việc này bù đắp cho những hạn chế của phần cứng và môi trường. Các kỹ thuật Khử Nhiễu (Denoising) như Bộ lọc Gaussian hoặc các bộ lọc không gian (Spatial Filters) khác được áp dụng để giảm thiểu nhiễu cảm biến và các tín hiệu nhiễu ngẫu nhiên, việc này làm tăng sự rõ ràng của hình ảnh.

Việc tăng cường Độ Tương phản được thực hiện bằng cách sử dụng các phương pháp như Cân bằng Biểu đồ Lịch sử (Histogram Equalization), nó phân bổ lại các giá trị pixel để làm nổi bật độ tương phản giữa vật thể và nền. Những thuật toán này giúp trích xuất cạnh (Edges) và đặc trưng một cách đáng tin cậy hơn, việc này hỗ trợ Độ chính xác của các phép đo lường hình học và phân loại.

5.2. Ứng dụng Học sâu để Bỏ qua Biến thể Ánh sáng (Light Invariance with Deep Learning)

Học sâu (Deep Learning) đại diện cho một cuộc cách mạng trong việc giải quyết Thách thức về ánh sáng và môi trường công nghiệp, đặc biệt là khả năng Bỏ qua Biến thể Ánh sáng (Light Invariance) của nó. Mô hình Học sâu có thể được huấn luyện trên các tập Dữ liệu lớn chứa hình ảnh của cùng một đối tượng dưới nhiều điều kiện ánh sáng, góc chiếu sáng và mức độ nhiễu khác nhau.

Khả năng này cho phép mạng nơ-ron tự động hóa việc học các đặc trưng bản chất của vật thể, chứ không phải các đặc trưng tạo ra bởi điều kiện ánh sáng tạm thời. Kết quả là hệ thống Machine Vision duy trì Độ chính xác và độ tin cậy cao ngay cả khi ánh sáng xung quanh thay đổi, việc này giảm thiểu sự phụ thuộc vào kỹ thuật chiếu sáng vật lý lý tưởng. Việc triển khai Học sâu cho phép kiểm tra chất lượng các bề mặt phức tạp hoặc các vật thể trong môi trường khó kiểm soát ánh sáng.

5.3. Hiệu chỉnh Quang học và Sai lệch Hình học (Optical Calibration)

Hiệu chỉnh Quang học (Optical Calibration) là một quy trình kỹ thuật bắt buộc để loại bỏ sai lệch hình học (Distortion) và quang sai gây ra bởi hệ thống ống kính và vị trí lắp đặt Smart Camera. Quy trình này bao gồm việc chụp một mô hình chuẩn (mô hình bàn cờ – Checkerboard Pattern) để tính toán các tham số sai lệch hình học của camera, sau đó áp dụng một phép biến đổi ngược (Undistortion Transformation) để tạo ra hình ảnh có tính toán hình học chính xác.

Hiệu chỉnh cũng bao gồm việc chuẩn hóa Độ sáng và độ tương phản trên toàn bộ trường nhìn để đảm bảo rằng hiệu suất kiểm tra chất lượng là nhất quán ở mọi vị trí. Việc này đảm bảo rằng Độ chính xác của phép đo lường không bị ảnh hưởng bởi những khuyết tật vốn có của quang học chất lượng cao, việc này duy trì độ tin cậy của kết quả.

6. Kết Luận

Hiệu suất và độ tin cậy của hệ thống Thị giác Máy trong môi trường công nghiệp phụ thuộc vào sự kết hợp giữa giải pháp kỹ thuật và phần mềm. Kỹ thuật chiếu sáng chuyên biệt (Dark Field, Dome Light) tối ưu hóa độ tương phản, trong khi vỏ bảo vệ IP-rated và chống rung bảo vệ Smart Camera khỏi bụi, nhiệt độ và rung động. Học sâu và thuật toán xử lý ảnh tăng cường khả năng bù đắp biến đổi ánh sáng và nâng cao độ chính xác đo lường.

Trong tương lai, các Smart Camera với AI tích hợp sẽ tự động điều chỉnh ánh sáng, giúp hệ thống thích ứng với môi trường thời gian thực, giảm chi phí vận hành và đảm bảo độ chính xác cao. Doanh nghiệp cần đánh giá môi trường kỹ lưỡng trước triển khai để xây dựng hệ thống Machine Vision bền vững và hiệu quả.