Thị giác máy (Machine Vision)

Tối Ưu Hóa Truy Vết Sản Phẩm: Giải Pháp Nhận dạng Mã Vạch và Mã QR Toàn Diện Bằng Machine Vision

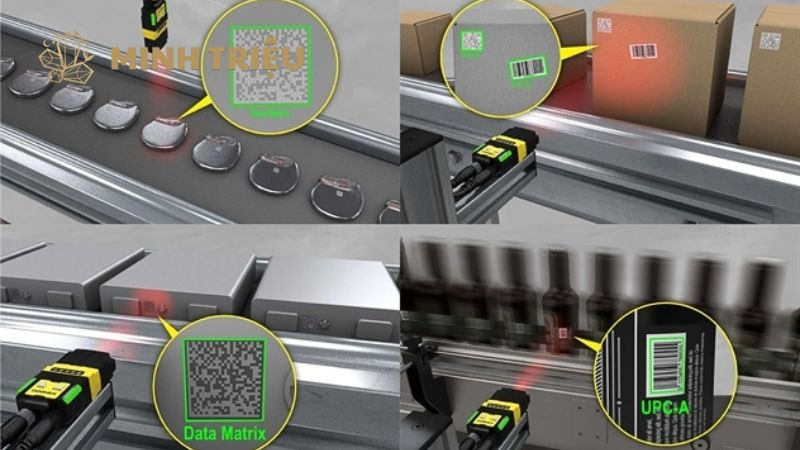

Nhận dạng mã vạch và mã QR là nền tảng của hệ thống truy vết (traceability) hiện đại trong sản xuất công nghiệp. Sử dụng công nghệ Machine Vision, các nhà máy có thể tự động đọc và xác minh các mã này với tốc độ và độ chính xác vượt trội. Điều này không chỉ tăng cường kiểm soát chất lượng mà còn đảm bảo tuân thủ nghiêm ngặt các quy định về quản lý chuỗi cung ứng toàn cầu.

1. Vai trò sống còn của Mã hóa trong kỷ nguyên 4.0

Trong môi trường sản xuất công nghiệp toàn cầu hóa, thông tin chính là tài sản. Mỗi sản phẩm được tạo ra đều là một điểm dữ liệu, và phương tiện để chuyển giao thông tin đó chính là các mã hóa quang học.

Từ một gói hàng đơn giản đến một linh kiện máy bay phức tạp, chúng đều mang trên mình Mã vạch và Mã QR – ngôn ngữ kết nối vật lý và kỹ thuật số, chứa đựng thông tin quan trọng như số lô (Lot number), số serial (số sê-ri), ngày sản xuất, và các thông số kỹ thuật chi tiết. Khả năng đọc và quản lý thông tin này là yếu tố then chốt để đảm bảo tính minh bạch và truy vết toàn diện. Theo truyền thống, việc đọc mã được thực hiện bằng máy quét laser cầm tay hoặc cố định.

Tuy nhiên, khi các dây chuyền sản xuất công nghiệp ngày càng tăng tốc, và các mã in trên sản phẩm ngày càng trở nên nhỏ, phức tạp, hoặc bị hư hỏng do môi trường, các phương pháp quét truyền thống bộc lộ những hạn chế nghiêm trọng: tốc độ chậm, yêu cầu sự can thiệp của con người, và không thể giải mã thành công các mã có chất lượng bề mặt thấp.

Đứng trước thách thức này, Machine Vision (Thị giác máy) nổi lên như một giải pháp tối ưu. Machine Vision sử dụng camera công nghiệp, hệ thống chiếu sáng chuyên dụng và các thuật toán giải mã tiên tiến để thực hiện việc nhận dạng mã vạch và mã QR không tiếp xúc, linh hoạt và cực kỳ nhanh chóng. Công nghệ này không chỉ đọc mã mà còn đánh giá chất lượng bề mặt của mã (Code Grading), đảm bảo mã có thể được giải mã thành công ở mọi điểm trong chuỗi cung ứng.

2. Mã hóa dữ liệu trong Sản xuất Công nghiệp: Mã Vạch và Mã QR

Để tối ưu hóa quy trình nhận dạng mã vạch và mã QR, điều quan trọng là phải hiểu rõ các loại mã hóa khác nhau đang được sử dụng trong sản xuất công nghiệp và các yêu cầu kỹ thuật đặc thù của chúng.

2.1. Mã vạch 1D (Barcodes – Mã tuyến tính)

Mã vạch 1D là loại mã phổ biến nhất, sử dụng các thanh và khoảng trắng song song, tuyến tính để lưu trữ dữ liệu.

- Đặc điểm: Mã hóa thông tin theo một chiều duy nhất (chiều ngang). Dung lượng lưu trữ thấp (tối đa khoảng 20-30 ký tự).

- Các loại phổ biến: Code 39, Code 128 (phổ biến trong logistics và quản lý tài sản), EAN/UPC (phổ biến trong bán lẻ).

- Thách thức cho Machine Vision: Chủ yếu là độ tương phản thấp giữa thanh và nền, và yêu cầu phải quét ngang qua toàn bộ chiều dài của mã.

2.2. Mã 2D (QR Codes, Data Matrix – Mã ma trận)

Mã 2D lưu trữ thông tin theo cả hai chiều (ngang và dọc), giúp tăng đáng kể dung lượng dữ liệu và khả năng chịu lỗi.

Đặc điểm: Lưu trữ hàng trăm hoặc thậm chí hàng ngàn ký tự trong một không gian rất nhỏ. Tính năng sửa lỗi (Error Correction) cho phép mã vẫn có thể giải mã thành công ngay cả khi một phần đáng kể (thường là 30-40%) bị hư hỏng hoặc bị che khuất.

Các loại phổ biến:

- Mã QR (Quick Response Code): Được phát triển bởi Denso Wave, phổ biến trong tương tác với người tiêu dùng và trên các thùng chứa logistics.

- Data Matrix: Phổ biến trong ngành điện tử, dược phẩm và cơ khí vì kích thước nhỏ gọn và khả năng lưu trữ thông tin chi tiết trên các linh kiện rất nhỏ.

Lợi thế cho truy vết: Sự phức tạp và dung lượng lưu trữ lớn khiến mã 2D trở thành công cụ lý tưởng cho việc serialization (gán mã serial độc nhất) và truy vết chi tiết.

2.3. Mã DPM (Direct Part Marking – Mã khắc trực tiếp)

Đây là loại mã 2D đặc biệt, không được in bằng mực mà được khắc trực tiếp lên bề mặt sản phẩm, thường là kim loại, nhựa hoặc thủy tinh.

- Công nghệ tạo mã: Khắc laser (Laser Etching), dập chấm bi (Dot Peen), điện hóa (Electrochemical Etching).

- Mục đích: Đảm bảo mã tồn tại suốt vòng đời sản phẩm, ngay cả trong điều kiện môi trường khắc nghiệt (nhiệt độ cao, hóa chất, mài mòn).

- Thách thức lớn nhất: Mã DPM thường có độ tương phản cực kỳ thấp, nằm trên bề mặt gồ ghề, cong, hoặc phản quang cao. Việc nhận dạng mã vạch và mã QR dạng DPM đòi hỏi kỹ thuật chiếu sáng và thuật toán xử lý ảnh chuyên biệt mà máy quét laser truyền thống không thể thực hiện được.

3. Nguyên lý Machine Vision trong Nhận dạng Mã Vạch và Mã QR

Hệ thống Machine Vision giải mã mã hóa dựa trên ba bước kỹ thuật cốt lõi, hoàn toàn khác biệt so với nguyên lý quét laser đơn giản.

3.1. Thu thập hình ảnh tối ưu: Tạo sự tương phản tuyệt đối

Chất lượng của hình ảnh đầu vào quyết định 80% khả năng giải mã thành công, đặc biệt đối với các mã bị hỏng hoặc mã DPM.

Ánh sáng chuyên dụng (Lighting)

- Ánh sáng Đồng trục (Coaxial Light): Lý tưởng để nhận dạng mã vạch và mã QR trên bề mặt phản quang (kim loại, thủy tinh), giúp ánh sáng chiếu thẳng và phản xạ thẳng, làm nổi bật các ký tự hoặc vết khắc mờ.

- Ánh sáng Tối trường (Dark Field Illumination): Công cụ không thể thiếu cho mã DPM. Ánh sáng chiếu từ góc rất thấp, làm cho các vết khắc chìm (khắc laser) hoặc nhô (dập chấm bi) tạo ra bóng đổ rõ rệt trên nền, tăng độ tương phản cục bộ, cho phép Machine Vision “thấy” được mã mà mắt người khó nhìn thấy.

- Ánh sáng Nền (Backlight): Sử dụng khi mã được in trên vật liệu trong suốt hoặc mỏng, tạo ra hình ảnh mã đen tuyền trên nền trắng sáng, dễ dàng xử lý.

Camera và Quang học

- Độ phân giải và Lĩnh vực nhìn (FOV): Độ phân giải phải đủ cao để đảm bảo module nhỏ nhất của mã 2D (ô vuông nhỏ nhất) được chụp với ít nhất 2-3 pixel.

- Tốc độ khung hình (Frame Rate): Camera phải đồng bộ với tốc độ băng tải để “đóng băng” hình ảnh. Với dây chuyền tốc độ cao (ví dụ: 1000 sản phẩm/phút), cần Camera có FPS cao và đèn strobe để chụp ảnh tức thời, loại bỏ hiện tượng mờ nhòe.

3.2. Tiền xử lý hình ảnh (Preprocessing)

Sau khi hình ảnh được thu thập, nó được tinh chỉnh để tối đa hóa khả năng giải mã.

- Tối ưu hóa Độ tương phản: Sử dụng các thuật toán cân bằng Histogram cục bộ (Local Histogram Equalization) hoặc lọc nhiễu (Noise Reduction) để làm rõ đường nét của mã.

- Hiệu chỉnh hình học (Geometric Correction): Đối với các mã nằm trên bề mặt cong hoặc bị xoay, thuật toán sẽ sử dụng các mẫu định vị (Finder Patterns) của mã 2D để tính toán góc nghiêng và độ cong, sau đó biến đổi hình ảnh (Perspective Transformation) để làm “phẳng” mã, đưa nó về trạng thái chuẩn để giải mã.

- Phân đoạn (Segmentation): Tách vùng mã hóa khỏi các thông tin khác trên sản phẩm, giúp thuật toán giải mã tập trung vào khu vực cần thiết.

3.3. Thuật toán giải mã và Đánh giá chất lượng (Decoding & Code Grading)

- Giải mã (Decoding): Thuật toán tìm kiếm các mẫu hình học cơ bản (ví dụ: ba hình vuông định vị của Mã QR hay các đường biên của Data Matrix) để xác định vị trí và hướng của mã. Sau đó, nó đọc các giá trị nhị phân được mã hóa trong các module.

- Tính năng Sửa lỗi (Error Correction): Đây là lợi thế lớn của mã 2D. Thuật toán có thể phục hồi dữ liệu bị mất dựa trên thuật toán Reed-Solomon, cho phép giải mã thành công ngay cả khi một phần mã bị hư hỏng.

- Đánh giá chất lượng mã (Code Grading): Đây là tính năng độc quyền của Machine Vision. Nó không chỉ đọc mã mà còn đánh giá chất lượng in ấn theo tiêu chuẩn quốc tế ISO/IEC (ví dụ: ISO/IEC 15415 cho mã in và ISO/IEC TR 29158 cho mã DPM). Hệ thống kiểm tra các thông số như độ tương phản, tính toàn vẹn của đường biên, và độ đồng đều của mã, sau đó gán điểm chất lượng từ A đến F. Việc này đảm bảo mã không chỉ đọc được ở nhà máy hiện tại mà còn ở mọi nơi khác trong chuỗi cung ứng.

4. Ứng dụng đột phá của Nhận dạng Mã Vạch và Mã QR bằng Machine Vision

Khả năng nhận dạng mã vạch và mã QR của Machine Vision đã mở ra các ứng dụng chuyên sâu trong nhiều ngành, mang lại khả năng truy vết và kiểm soát chất lượng tuyệt đối.

4.1. Truy vết Linh kiện Điện tử và Bán dẫn

Trong ngành điện tử, kích thước linh kiện ngày càng thu nhỏ, đòi hỏi các mã hóa phải được in/khắc siêu nhỏ (micro-codes).

- Đọc mã 2D siêu nhỏ (Micro-codes): Machine Vision sử dụng ống kính có độ phóng đại cao (High Magnification Lens) và hệ thống chiếu sáng chính xác để nhận dạng mã vạch và mã QR Data Matrix có kích thước chỉ vài milimet vuông trên chip, tụ điện, hoặc các PCB mật độ cao.

- Quản lý vòng đời sản phẩm: Mỗi linh kiện được gán một mã serial duy nhất. Hệ thống Machine Vision đọc mã này, kết nối với hệ thống MES (Manufacturing Execution System) để ghi lại kết quả kiểm tra chất lượng (ví dụ: kết quả hàn, kết quả kiểm tra điện) của từng linh kiện cụ thể.

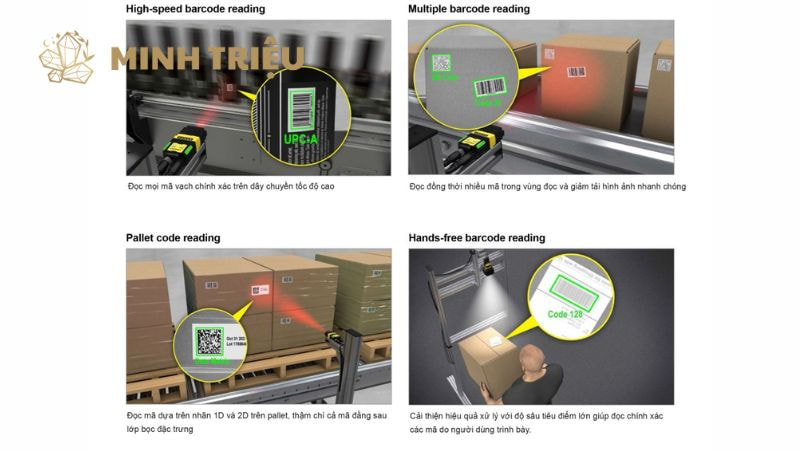

4.2. Quản lý chuỗi cung ứng và Logistics tốc độ cao

Logistics đòi hỏi tốc độ xử lý hàng hóa cực nhanh với nhiều loại mã nằm ở các vị trí khác nhau.

- Tự động hóa phân loại (Sorting): Hệ thống Machine Vision sử dụng nhiều camera được bố trí ở nhiều góc độ (Multi-camera setup) để đọc mã trên thùng carton đang di chuyển với tốc độ cao, ngay cả khi thùng bị nghiêng hoặc bị xoay.

- Giải mã mã bị hỏng: Trong môi trường kho bãi, mã thường bị trầy xước, nhòe mực hoặc bị rách. Tính năng sửa lỗi mạnh mẽ của mã 2D, kết hợp với các thuật toán Deep Learning của Machine Vision, giúp giải mã thành công các mã bị hư hỏng nặng, tránh tắc nghẽn dây chuyền.

4.3. Ngành Ô tô và Hàng không: Mã DPM trên vật liệu khắc nghiệt

Độ tin cậy của mã hóa là tối quan trọng trong các ngành này, nơi linh kiện phải chịu nhiệt độ, rung động và hóa chất.

- Nhận dạng mã vạch và mã QR DPM trên động cơ: Machine Vision sử dụng ánh sáng Dark Field Illumination và các thuật toán tiền xử lý đặc biệt để làm nổi bật các vết khắc laser trên bề mặt kim loại dầu mỡ, gồ ghề.

- Xác minh lắp ráp đúng linh kiện (Assembly Verification): Trong quá trình lắp ráp xe, robot được trang bị camera Machine Vision sẽ quét mã trên linh kiện (ví dụ: mã trên bu-lông, đai ốc) và đối chiếu với BOM (Bill of Materials) để đảm bảo không có linh kiện sai sót nào được lắp đặt.

4.4. Ngành Dược phẩm (Serialization)

Quy định nghiêm ngặt về serialization (ví dụ: Drug Supply Chain Security Act – DSCSA ở Mỹ) yêu cầu mỗi hộp thuốc phải có một mã serial độc nhất.

- Tốc độ kiểm tra cao: Dây chuyền dược phẩm thường hoạt động với tốc độ cực cao. Machine Vision có thể chụp và nhận dạng mã vạch và mã QR Data Matrix trên hàng trăm hộp thuốc mỗi phút, đồng thời xác minh chất lượng mã (Code Grading) theo chuẩn ISO/IEC.

- Chống hàng giả: Hệ thống kiểm tra mã serial kép (mã trên hộp và mã trên thùng) để ngăn chặn việc đóng gói sai sót và phát hiện các trường hợp làm giả.

5. Thách thức kỹ thuật và Giải pháp Machine Vision chuyên sâu

Việc triển khai Machine Vision để nhận dạng mã vạch và mã QR luôn đi kèm với các thách thức phức tạp. Tuy nhiên, các giải pháp kỹ thuật tiên tiến đã được phát triển để khắc phục chúng.

5.1. Thách thức về chất lượng mã thấp và hư hỏng

Mã bị nhòe, mờ, xước hoặc độ tương phản cực thấp (đặc biệt là mã khắc laser màu xanh nhạt trên nền kim loại sáng).

- Giải pháp Ánh sáng và Quang học: Sử dụng các kỹ thuật chiếu sáng phức tạp (Dark Field, Dome) để tăng cường độ tương phản. Trong trường hợp mã in trên bề mặt trong suốt, sử dụng bộ lọc phân cực (Polarizer) để loại bỏ phản xạ chói lóa.

- Giải pháp Thuật toán Deep Learning: Đây là bước đột phá lớn nhất. Thuật toán Deep Learning được huấn luyện trên hàng ngàn mẫu mã bị hư hỏng, cho phép hệ thống “học” được các mẫu mã không hoàn hảo. Nhờ đó, Machine Vision có thể giải mã thành công các mã có độ tương phản thấp đến mức máy quét truyền thống phải bó tay, giảm thiểu tỷ lệ báo lỗi giả (False Reject Rate) và tăng tính ổn định của quy trình.

5.2. Thách thức về bề mặt phức tạp và góc độ

Mã nằm trên bề mặt cong (thân chai, lon), vật liệu dệt hoặc mã bị đặt lệch góc so với camera.

- Giải pháp Hiệu chỉnh Hình học: Các thuật toán tiền xử lý chuyên biệt trong Machine Vision tự động tìm kiếm các điểm neo (Anchor Points) của mã (ví dụ: các góc của Mã QR), sau đó sử dụng phép biến đổi không gian để hiệu chỉnh và làm phẳng mã, bất kể nó nằm ở góc độ nào trong tầm nhìn của camera.

- Giải pháp Chiếu sáng Dome Light: Với các bề mặt cong, ánh sáng Dome tạo ra ánh sáng khuếch tán đồng đều, giúp camera chụp được mã mà không bị bóng đổ hoặc điểm sáng chói (hotspot) làm mất thông tin.

5.3. Thách thức về tốc độ và vị trí không đồng nhất

Mã di chuyển liên tục, vị trí không cố định trên dây chuyền sản xuất tốc độ cao.

- Giải pháp Tối ưu hóa Phần cứng và Thuật toán:

- Camera và Strobe Light: Đảm bảo tốc độ chụp ảnh (Exposure Time) phải cực ngắn (vài micro giây) để chống rung mờ, đồng bộ hóa với đèn strobe light.

- Thuật toán định vị nhanh: Các thuật toán định vị hình học (Geometric Pattern Matching) được sử dụng để xác định vị trí của mã trong khung hình ngay lập tức, ngay cả khi mã bị xoay 360 độ hoặc kích thước thay đổi.

5.4. Thách thức về Đánh giá Chất lượng Mã (Code Grading)

Đảm bảo mã có thể được đọc bởi mọi thiết bị khác trong chuỗi cung ứng.

- Giải pháp Tiêu chuẩn hóa: Hệ thống Machine Vision phải được hiệu chuẩn để tuân thủ các tiêu chuẩn ISO/IEC quốc tế. Kết quả đánh giá chất lượng mã (Grade A-F) được ghi lại và kết nối với hệ thống MES. Nếu chất lượng mã bắt đầu suy giảm (ví dụ: từ Grade A xuống Grade C), hệ thống MES sẽ cảnh báo để kỹ sư kịp thời điều chỉnh máy in hoặc máy khắc, giúp kiểm soát chất lượng in ấn chủ động.

6. Kết luận

Nhận dạng mã vạch và mã QR bằng Machine Vision đã trở thành xương sống của hệ thống truy vết và kiểm soát chất lượng trong sản xuất công nghiệp. Bằng cách vượt qua các thách thức về tốc độ, chất lượng mã thấp và môi trường khắc nghiệt, công nghệ này đảm bảo mỗi sản phẩm được kiểm tra 100% với độ tin cậy tuyệt đối. Sự hội tụ với Trí tuệ nhân tạo (AI) trong tương lai sẽ cho phép hệ thống không chỉ giải mã mà còn tự động tối ưu hóa chất lượng mã theo thời gian thực, mở ra kỷ nguyên kiểm soát chất lượng hoàn toàn tự động và thông minh.