Thị giác máy (Machine Vision)

Nguyên lý hoạt động của Thị giác máy 3D (laser triangulation, structured light)

Trong bối cảnh sản xuất hướng đến tự động hóa và nhà máy thông minh, thị giác máy 3D trở thành bước đột phá khi khắc phục hạn chế của công nghệ 2D, bổ sung chiều sâu (Z) để đo kích thước, thể tích, độ phẳng và phát hiện khuyết tật phức tạp. Nhờ đó, 3D Machine Vision giữ vai trò quan trọng trong kiểm tra chất lượng linh kiện chính xác cao. Bài viết sẽ tập trung phân tích nguyên lý Laser Triangulation và Structured Light, so sánh ưu nhược điểm về tốc độ, độ chính xác, đồng thời giới thiệu ứng dụng thực tế trong công nghiệp như kiểm tra mối hàn hay linh kiện điện tử, nhằm hỗ trợ kỹ sư lựa chọn giải pháp phù hợp cho quy trình tự động hóa.

1. Giới Thiệu Từ 2D Đến Thế Giới Ba Chiều Trong Sản Xuất

Sản xuất công nghiệp hiện đại đòi hỏi dữ liệu hình học chính xác mà thị giác máy 2D không thể đáp ứng. Công nghệ 2D chỉ có thể đo lường các thông số trên mặt phẳng ngang, hoàn toàn bỏ qua các yếu tố về chiều cao, thể tích, độ nghiêng, và sự cong vênh của vật thể. Trong các ngành công nghiệp đòi hỏi độ chính xác cao như điện tử, ô tô, và y tế, việc kiểm tra chất lượng các chi tiết phức tạp, chẳng hạn như độ cao của mối hàn hay độ phẳng của mặt kính, là bắt buộc.

Thị giác máy 3D ra đời để giải quyết khoảng trống nhận thức này. Thị giác máy 3D là công nghệ cho phép máy móc thu thập thông tin không chỉ về vị trí phẳng (X,Y) mà còn về độ sâu (Z) của vật thể. Khác biệt cốt lõi nằm ở khả năng tạo ra một đám mây điểm (point cloud) hoặc một lưới (mesh) đại diện cho toàn bộ bề mặt hình học của vật thể.

Khả năng này mở rộng đáng kể phạm vi ứng dụng của Machine Vision, từ đo lường kích thước hình học đến nhận dạng vật thể một cách bền vững hơn, độc lập với điều kiện ánh sáng hay màu sắc bề mặt. Trong bối cảnh sản xuất công nghiệp chuyển mạnh sang tự động hóa và nhà máy thông minh, thị giác máy 3D nổi bật nhờ khắc phục hạn chế của công nghệ 2D.

Bằng cách bổ sung chiều sâu (Z), hệ thống này cho phép đo kích thước, thể tích, độ phẳng và phát hiện khuyết tật phức tạp, trở thành công cụ quan trọng để đảm bảo độ chính xác và kiểm soát chất lượng trong sản xuất linh kiện tinh vi.

2. Nguyên Lý 1: Laser Triangulation (Phép Đo Tam Giác Bằng Laser)

2.1. Khái niệm cốt lõi

Nguyên lý cốt lõi của Laser Triangulation là một phương pháp đo lường chủ động sử dụng hình học tam giác để xác định khoảng cách (chiều sâu Z) từ cảm biến đến bề mặt vật thể. Phương pháp này sử dụng một nguồn phát laser (thường là đường laser hoặc tia laser điểm) và một camera được đặt cách xa nguồn phát một khoảng cách cơ sở cố định (B).

Khi tia laser chiếu lên bề mặt, điểm sáng phản xạ sẽ được thu nhận bởi camera ở một góc quan sát (θ). Bất kỳ sự thay đổi nào về độ sâu của bề mặt đều dẫn đến sự dịch chuyển tương ứng của điểm sáng trên cảm biến của camera.

2.2. Cơ chế hoạt động

Hoạt động của Laser Triangulation dựa trên nguyên lý hình học tam giác đã được hiệu chuẩn chặt chẽ.

- Phép đo tam giác: Nguyên lý hình học chỉ ra rằng khoảng cách (Z) từ vật thể đến cảm biến được xác định bằng cách giải một tam giác hình học. Các thông số cố định bao gồm góc chiếu laser (θ), khoảng cách cơ sở (B) giữa camera và nguồn laser, và tiêu cự của ống kính. Vị trí ảnh của điểm laser trên cảm biến được sử dụng làm biến số quan sát để tính toán chính xác tọa độ Z của điểm đó.

- Tạo hồ sơ 3D (3D Profiling): Hệ thống thường chiếu một đường laser (line laser) thay vì chỉ một tia laser điểm. Đường laser này tạo ra một đường cong sáng trên bề mặt vật thể. Khi vật thể di chuyển dưới đường laser (hoặc khi đầu quét di chuyển qua vật thể), camera liên tục chụp lại hình ảnh hồ sơ (profile) 2D của đường cong này. Phần mềm sẽ ghép nối hàng nghìn hồ sơ 2D này lại với nhau theo trục thời gian/vị trí để xây dựng nên toàn bộ bề mặt 3D của vật thể.

- Tốc độ và Độ chính xác: Phương pháp này mang lại tốc độ quét cực nhanh, có thể đạt hàng chục nghìn hồ sơ mỗi giây, phù hợp cho dây chuyền sản xuất tốc độ cao. Độ chính xác có thể đạt đến micrometres (dưới 10μm), lý tưởng cho đo lường các chi tiết máy móc đòi hỏi độ chính xác cao.

2.3. Ưu nhược điểm và đặc tính

Laser Triangulation có các ưu điểm nổi bật nhưng cũng tồn tại những nhược điểm kỹ thuật cần lưu ý. Ưu điểm chính:

- Độ chính xác cao: Hệ thống cung cấp độ chính xác vượt trội, đặc biệt ở trục Z, cho phép đo lường các sai số nhỏ nhất.

- Tốc độ quét tối đa: Cơ chế quét dòng phù hợp cho kiểm tra chất lượng trên dây chuyền sản xuất có tốc độ di chuyển vật thể nhanh.

- Không bị ảnh hưởng bởi ánh sáng môi trường: Việc sử dụng laser công suất cao giúp giảm thiểu sự nhạy cảm với ánh sáng nền từ môi trường xung quanh.

Nhược điểm cần cân nhắc:

- Yêu cầu chuyển động: Vật thể bắt buộc phải di chuyển hoặc đầu quét phải được gắn trên cánh tay robot để tạo ra dữ liệu 3D đầy đủ.

- Nhạy cảm với bề mặt vật liệu: Phương pháp này gặp khó khăn khi quét các vật liệu có độ phản xạ cao (glossy) hoặc trong suốt. Ánh sáng laser có thể bị phản xạ ra ngoài góc nhìn của camera hoặc bị xuyên qua, gây ra lỗi đo lường.

- Vùng đo lường hạn chế: Hệ thống chỉ hiệu quả trong việc quét các vật thể có kích thước vừa và nhỏ trên một băng chuyền.

3. Nguyên Lý 2: Structured Light (Ánh Sáng Cấu Trúc)

3.1. Khái niệm cốt lõi

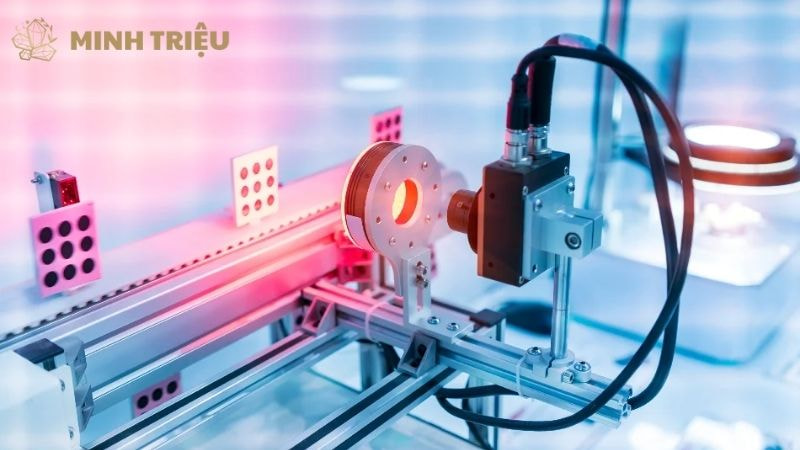

Structured Light đại diện cho một kỹ thuật quét 3D không tiếp xúc sử dụng việc chiếu các mẫu ánh sáng đã biết lên bề mặt vật thể. Kỹ thuật này sử dụng một máy chiếu để chiếu một chuỗi các mẫu ánh sáng (patterns) đã được mã hóa, chẳng hạn như các vạch, lưới, hoặc mẫu pha (phase patterns), lên bề mặt cần đo lường. Camera sau đó sẽ chụp lại hình ảnh biến dạng của các mẫu này. Sự biến dạng của mẫu chiếu trực tiếp tương ứng với hình dạng 3D của vật thể.

3.2. Cơ chế hoạt động

Cơ chế hoạt động của Structured Light phụ thuộc vào việc phân tích sự dịch chuyển của các điểm ảnh trong mẫu chiếu.

- Biến dạng mẫu chiếu: Khi mẫu ánh sáng được chiếu lên bề mặt, sự thay đổi độ sâu (Z) của vật thể sẽ làm biến dạng mẫu chiếu này, khiến các vạch sáng bị dịch chuyển hoặc uốn cong so với hình ảnh chiếu phẳng ban đầu. Sự dịch chuyển này là chìa khóa để xác định tọa độ Z.

- Giải mã và Phép đo tam giác: Camera sẽ chụp lại hình ảnh bị biến dạng. Hệ thống xử lý sẽ giải mã từng điểm ảnh của mẫu chiếu để xác định tọa độ 3D của nó. Nguyên lý hình học tam giác vẫn được áp dụng ở đây, nhưng thay vì đo một điểm laser, hệ thống có thể đo hàng ngàn điểm cùng lúc bằng cách phân tích toàn bộ mẫu chiếu trong một lần chụp.

- Các kỹ thuật mẫu: Structured Light sử dụng nhiều kỹ thuật chiếu mẫu khác nhau, mỗi kỹ thuật có ưu điểm riêng về tốc độ và độ chính xác.

- Quét Tĩnh (Static Scan): Lợi thế lớn nhất của Structured Light là khả năng chụp ảnh tĩnh của toàn bộ vật thể trong một lần chiếu, không yêu cầu vật thể phải di chuyển. Điều này làm cho nó trở nên lý tưởng cho kiểm tra chất lượng các vật thể nhỏ hoặc phức tạp trong môi trường robot gắp đặt (bin picking).

3.3. Ưu nhược điểm và đặc tính

Structured Light được đánh giá cao về độ phân giải nhưng gặp thách thức về tốc độ và ánh sáng môi trường. Ưu điểm nổi bật:

- Độ phân giải cao: Hệ thống có thể tạo ra đám mây điểm dày đặc với độ chi tiết cao trên toàn bộ bề mặt vật thể.

- Chụp ảnh tĩnh: Khả năng quét một vật thể tĩnh mà không cần chuyển động là lợi thế lớn, thích hợp cho kiểm tra lắp ráp linh kiện điện tử và các ứng dụng robot.

- Linh hoạt về dải đo: Phạm vi đo có thể điều chỉnh linh hoạt hơn bằng cách thay đổi cấu hình máy chiếu và camera.

Nhược điểm cần lưu ý:

- Tốc độ chậm hơn: Kỹ thuật Phase-shift (mang lại độ chính xác cao) yêu cầu chụp nhiều khung hình (4 đến 12 hình ảnh) để giải mã, dẫn đến tốc độ quét chậm hơn so với Laser Triangulation (chỉ cần 1 hình ảnh/hồ sơ).

- Nhạy cảm với ánh sáng môi trường: Các mẫu ánh sáng cấu trúc dễ bị ảnh hưởng bởi ánh sáng nền bên ngoài, đòi hỏi môi trường kiểm tra phải được kiểm soát chặt chẽ.

- Hạn chế với vật thể chuyển động: Phương pháp này không phù hợp cho kiểm tra chất lượng trên dây chuyền tốc độ cao do yêu cầu vật thể phải tĩnh trong suốt quá trình chụp chuỗi mẫu chiếu.

4. So Sánh Trực Quan và Ứng Dụng Thực Tế

4.1. So sánh kỹ thuật

Việc lựa chọn công nghệ 3D phù hợp đòi hỏi sự so sánh chi tiết về tốc độ sản xuất, yêu cầu chính xác, và đặc tính bề mặt của vật thể giữa Laser Triangulation và Structured Light.

| Đặc tính | Laser Triangulation | Structured Light | Ưu tiên ứng dụng |

| Phương pháp | Quét điểm/đường | Chiếu mẫu/vùng | Tùy thuộc tốc độ |

| Độ chính xác | Rất cao (dưới 10μm) | Cao đến rất cao | Laser Triangulation cho micrometres |

| Tốc độ | Rất nhanh (hàng nghìn profile/s) | Chậm hơn (vài khung hình/s) | Laser Triangulation cho dây chuyền tốc độ cao |

| Yêu cầu vật thể | Phải di chuyển (hoặc quét) | Có thể tĩnh | Structured Light cho robot gắp đặt |

| Độ nhạy sáng | Ít nhạy cảm hơn (sử dụng laser) | Rất nhạy cảm (cần kiểm soát ánh sáng) | Laser Triangulation cho môi trường khó |

| Ứng dụng chính | Kiểm tra mối hàn, đo lường chi tiết máy. | Kiểm tra linh kiện điện tử, đo lường hình dạng phức tạp. | Phụ thuộc chi tiết sản phẩm |

4.2. Ứng dụng của Laser Triangulation

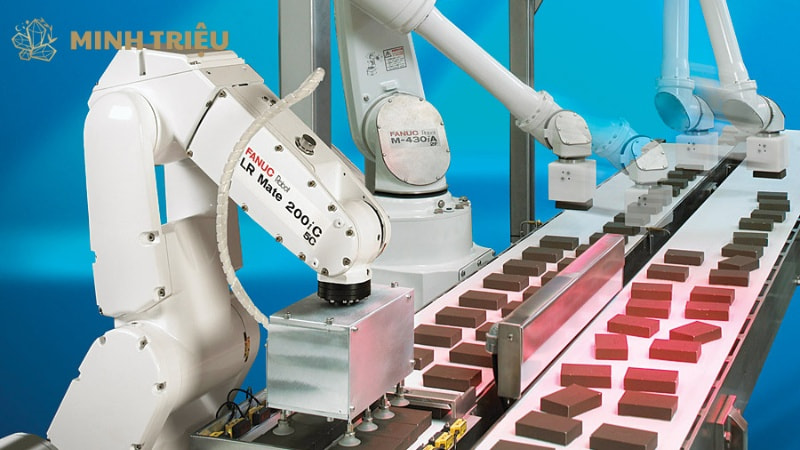

Laser Triangulation là lựa chọn tối ưu cho các ứng dụng đòi hỏi tốc độ quét nhanh và đo lường profile liên tục.

- Kiểm tra mối hàn và đường keo: Hệ thống có thể quét profile của mối hàn hay đường keo trong thời gian thực để đánh giá độ dày, chiều cao, và tính liên tục với độ chính xác cao.

- Đo lường kích thước và độ phẳng của vật liệu cuộn: Trong sản xuất thép, nhựa, hoặc giấy, hệ thống sử dụng laser triangulation để đo lường độ phẳng và độ dày của vật liệu khi chúng đang di chuyển với tốc độ cao.

- Phân loại sản phẩm dựa trên thể tích: Trong ngành logistics và bao bì, nó giúp tính toán thể tích của các gói hàng một cách chính xác.

4.3. Ứng dụng của Structured Light

Structured Light chiếm ưu thế trong các ứng dụng đòi hỏi độ phân giải chi tiết trên vật thể tĩnh hoặc quét toàn bộ vùng ảnh.

- Kiểm tra lắp ráp linh kiện điện tử (PCB, BGA): Công nghệ này rất lý tưởng để đo lường độ cao, độ phẳng của các linh kiện nhỏ như BGA và kiểm tra sự hiện diện hay định vị chính xác của các linh kiện trên bảng mạch (PCB).

- Đo lường độ sâu và hình dạng của vật thể tĩnh (pick and place): Trong robot gắp đặt, structured light cung cấp dữ liệu 3D chi tiết để robot có thể xác định vị trí và định hướng tối ưu để gắp các vật thể có hình dạng phức tạp.

- Kiểm tra độ biến dạng của khuôn đúc: Hệ thống dùng structured light để quét bề mặt khuôn sau khi đúc, phân tích sự biến dạng hoặc sai số hình học so với mô hình CAD gốc.

5. Kết Luận

Tóm lại, Laser Triangulation và Structured Light là hai nền tảng then chốt của thị giác máy 3D. Laser Triangulation vượt trội về tốc độ và độ chính xác micromet cho kiểm tra profile liên tục, còn Structured Light mang lại độ phân giải cao và khả năng quét toàn vùng cho các đối tượng phức tạp. Việc lựa chọn công nghệ phù hợp phụ thuộc vào tốc độ dây chuyền, yêu cầu chi tiết bề mặt và đặc tính vật liệu. Trong tương lai, sự kết hợp giữa cảm biến 3D, AI và Deep Learning sẽ mở rộng ứng dụng, đặc biệt trong robot gắp đặt, giúp công nghệ trở nên nhanh, gọn và linh hoạt hơn, định hình thế hệ sản xuất thông minh.