Thị giác máy (Machine Vision)

Kiểm Tra Chất Lượng Sản Phẩm Cuối Cùng (FQC) Bằng Thị Giác Máy: Chốt Chặn Quyết Định Của Dây Chuyền Sản Xuất

Kiểm tra chất lượng sản phẩm cuối cùng (FQC) đại diện cho chốt chặn quan trọng nhất của chu trình sản xuất công nghiệp. FQC quyết định sản phẩm có đủ điều kiện để ra thị trường hay không. Quyết định này ảnh hưởng trực tiếp đến sự an toàn của người tiêu dùng. Quyết định cũng ảnh hưởng đến tuân thủ pháp lý và uy tín của nhà sản xuất. Các lỗi nhỏ không được phát hiện ở giai đoạn FQC gây ra chi phí thu hồi sản phẩm (product recall) khổng lồ. Các lỗi này cũng dẫn đến thiệt hại nặng nề về thương hiệu. Thị giác máy cung cấp giải pháp tự động hóa hoàn hảo cho FQC. Thị giác máy đảm bảo độ chính xác 100% trong việc xác minh tính toàn vẹn. Bài viết này đi sâu vào cách Thị giác máy kiến tạo nên quy trình FQC hoàn hảo.

1. Đặc Điểm Khác Biệt Của FQC So Với Kiểm Tra Giữa Dây Chuyền

FQC tập trung vào kiểm tra tính hoàn thiện, tổng hợp tất cả các bộ phận và bao bì, khác biệt rõ rệt so với kiểm tra từng giai đoạn (In-line QC). Kiểm tra giữa dây chuyền xác minh các lỗi nhỏ của linh kiện riêng lẻ. FQC xác minh tính toàn vẹn hệ thống và độ nhất quán của sản phẩm cuối cùng.

1.1. Kiểm Tra Lắp Ráp và Hoàn Thiện Tổng Thể

FQC tập trung vào xác minh sự hiện diện của tất cả các bộ phận (Part Presence/Absence). Mục tiêu này là cốt lõi của kiểm tra chất lượng sản phẩm cuối cùng. Hệ thống kiểm tra lắp ráp chính xác và các mối nối. Hệ thống cũng xác định độ nguyên vẹn của bề mặt cuối cùng (final surface finish). Thị giác 3D là công nghệ chủ đạo. Thị giác 3D được sử dụng để Đo lường hình học phức tạp của sản phẩm. Deep Learning là thuật toán cần thiết. Deep Learning được sử dụng để Nhận dạng lỗi thẩm mỹ tinh vi. Ví dụ điển hình là kiểm tra tất cả ốc vít. Hệ thống xác minh ốc vít đã được siết chặt theo đúng dung sai. Hệ thống cũng xác minh các cổng kết nối đã được đặt đúng vị trí trên bảng mạch điện tử.

1.2. Kiểm Soát Đóng Gói, Nhãn Mác và Niêm Phong

FQC mở rộng phạm vi kiểm tra chất lượng sang khâu đóng gói bên ngoài, nơi quyết định cuối cùng về hình thức sản phẩm. Mục tiêu của kiểm soát đóng gói là đảm bảo độ nhất quán của bao bì. Hệ thống phân loại tự động đọc mã và xác minh nhãn mác (Label Verification). Hệ thống cũng kiểm tra niêm phong chống giả mạo (Tamper Evidence). Thị giác 2D tốc độ cao đóng vai trò chính. Thị giác 2D được sử dụng để đọc mã vạch, QR, Data Matrix. Dữ liệu này phục vụ truy xuất nguồn gốc toàn diện. Quy trình kiểm tra bao gồm kiểm tra mực in. Quy trình kiểm tra thông tin hạn sử dụng có đọc được không. Quy trình cũng kiểm tra mức độ đầy (fill level) của chất lỏng.

Bảng 1: So Sánh FQC và Kiểm Tra Giữa Dây Chuyền (In-line QC)

| Đặc Điểm | FQC (Kiểm Tra Sản Phẩm Cuối Cùng) | In-line QC (Kiểm Tra Giữa Dây Chuyền) |

|---|---|---|

| Mục tiêu | Kiểm tra chất lượng sản phẩm cuối cùng và tính toàn vẹn hệ thống/bao bì. | Phát hiện lỗi sớm của từng linh kiện hoặc quy trình đơn lẻ (ví dụ: hàn, dán keo). |

| Công nghệ ưu tiên | Thị giác 3D, Deep Learning (cho lỗi thẩm mỹ), Thị giác 2D (cho nhãn mác). | Thị giác 2D (cho Đo lường 2D), Structured Light (cho lỗi PCB). |

| Loại lỗi phát hiện | Lỗi lắp ráp chính xác, lỗi bao bì, lỗi nhãn mác, thiếu truy xuất nguồn gốc. | Lỗi dung sai kích thước, nứt vi mô, thiếu vật liệu. |

2. Công Nghệ Thị Giác Chủ Đạo Trong FQC

Kiểm tra chất lượng sản phẩm cuối cùng đòi hỏi sự kết hợp các công nghệ Thị giác máy tiên tiến để xử lý độ phức tạp cao của sản phẩm hoàn chỉnh.

2.1. Thị Giác 3D Để Kiểm Tra Cấu Trúc và Thể Tích

Thị giác 3D là công cụ thiết yếu. Thị giác 3D cần thiết cho việc kiểm tra chất lượng sản phẩm cuối cùng phức tạp. Thị giác 3D giúp Đo lường chiều cao, độ sâu, và xác minh tính đầy đủ thể tích (Volumetric Completeness). Kỹ thuật thường được sử dụng là Structured Light hoặc Laser Triangulation. Các kỹ thuật này tái tạo mô hình 3D chính xác. Ứng dụng quan trọng bao gồm kiểm tra độ võng của nắp chai. Ứng dụng cũng bao gồm kiểm tra sự đồng đều của kem hàn. Ứng dụng còn bao gồm tính đầy đủ của vỉ thuốc (blister packs). Đo lường 3D cung cấp dữ liệu hình học vượt trội so với Thị giác 2D truyền thống.

2.2. Thị Giác Màu Sắc, Phổ và Khuyết Tật Thẩm Mỹ

Thị giác máy vượt trội trong việc kiểm soát các đặc tính thẩm mỹ và thành phần vật liệu. Thị giác màu đảm bảo màu sắc sản phẩm. Thị giác màu cũng đảm bảo màu sắc nhãn mác. Màu sắc bao bì phải tuân thủ dung sai của thương hiệu. Phát hiện Khuyết tật sử dụng Deep Learning. Deep Learning được huấn luyện để Nhận dạng lỗi thẩm mỹ tinh vi. Các lỗi này bao gồm vết xước nhỏ, vết mờ, hoặc các khiếm khuyết sơn (paint defects) trên bề mặt sản phẩm cuối. Thị giác Hyperspectral được sử dụng để kiểm tra các thành phần ẩn. Thị giác Hyperspectral có thể phát hiện vật liệu lạ bên trong bao bì thực phẩm hoặc thuốc. Điều này là không thể bằng mắt thường hoặc Thị giác 2D.

Bảng 2: Ma Trận Công Nghệ FQC Theo Chức Năng

| Chức Năng Kiểm Tra | Công Nghệ Thị Giác Máy | Đặc tính Nổi Bật |

|---|---|---|

| Xác minh Thể tích/Hình học | Thị giác 3D (Structured Light, Laser) | Đo lường chiều cao, độ sâu, lắp ráp chính xác 3D. |

| Đọc Mã/Nhãn mác | Thị giác 2D tốc độ cao | Phục vụ truy xuất nguồn gốc (ODV/OCR), kiểm tra căn chỉnh. |

| Kiểm tra Thẩm mỹ/Lỗi phức tạp | Deep Learning (CNN) | Nhận dạng lỗi bề mặt, texture, và phân loại khuyết tật nhỏ. |

| Phân tích Thành phần | Thị giác Hyperspectral | Phát hiện vật liệu lạ, kiểm tra độ nhất quán của hỗn hợp. |

3. Ứng Dụng Chuyên Sâu Trong Các Ngành Công Nghiệp

FQC tự động hóa là bắt buộc đối với các ngành sản xuất công nghiệp đòi hỏi độ chính xác và an toàn cao.

3.1. Công Nghiệp Ô Tô và Điện Tử

FQC tự động hóa là bắt buộc đối với Công nghiệp Ô tô và Điện tử. Thị giác máy được sử dụng để kiểm tra các mô-đun lắp ráp cuối (final assembly modules). Các mô-đun này bao gồm bảng điều khiển, cụm đèn pha, hoặc cụm pin xe điện. Hệ thống thực hiện kiểm tra đa điểm. Hệ thống xác minh sự hiện diện của các chốt, đinh tán, kết nối cáp (connector integrity). Hệ thống cũng xác minh độ thẳng hàng của các bộ phận ngoài. Độ chính xác cao và tốc độ nhanh là yêu cầu bắt buộc. Yêu cầu này nhằm phù hợp với chu kỳ sản xuất ô tô và giảm thiểu chi phí vận hành lỗi. Thị giác 3D đảm bảo lắp ráp chính xác của các chi tiết ngoại thất.

3.2. Dược Phẩm và Thực Phẩm

Kiểm tra chất lượng sản phẩm cuối cùng trong ngành Dược phẩm và Thực phẩm phải tuân thủ các quy định nghiêm ngặt (Compliance). Hệ thống Thị giác máy được sử dụng để kiểm tra hộp thuốc, vỉ thuốc, chai lọ và bao bì đóng gói thực phẩm. Hệ thống xác minh mã lô (Lot Number), hạn sử dụng (Expiry Date). Hệ thống kiểm tra niêm phong túi kín khí. Hệ thống cũng kiểm tra mức độ chất lỏng (Fill Level). Tiêu chuẩn tuân thủ nghiêm ngặt các quy định của FDA/GMP (Good Manufacturing Practices) là bắt buộc. Tiêu chuẩn này đảm bảo truy xuất nguồn gốc và vệ sinh. Độ nhất quán trong đóng gói là tối quan trọng để tránh nhiễm bẩn.

4. Lợi Ích Chiến Lược Của FQC Tự Động

Việc đầu tư vào hệ thống phân loại tự động trong FQC mang lại lợi ích vượt trội chiến lược, tối ưu hóa toàn bộ chuỗi giá trị. Bảo Vệ Thương Hiệu và Giảm Khiếu Nại là lợi ích trực tiếp nhất. Kiểm tra chất lượng sản phẩm cuối cùng bằng Thị giác máy loại bỏ sản phẩm lỗi 100% khỏi thị trường. Việc này bảo vệ hình ảnh thương hiệu và giảm thiểu đáng kể chi phí bảo hành hoặc thu hồi sản phẩm (product recall). Độ chính xác cao của Thị giác máy củng cố niềm tin khách hàng.

Đảm Bảo Tuân Thủ Quy Định (Compliance) là một chức năng quan trọng. Thị giác máy tự động ghi lại dữ liệu kiểm tra của từng đơn vị sản phẩm. Dữ liệu này cung cấp bằng chứng truy xuất nguồn gốc và tuân thủ các quy định an toàn sản phẩm. Hệ thống tạo ra hồ sơ kiểm tra số hóa (Digital Audit Trail) theo thời gian thực. Hồ sơ này là thiết yếu cho các cuộc kiểm tra pháp lý.

Tối Ưu Hóa Chi Phí Vận Hành đạt được trong dài hạn. Mặc dù chi phí vận hành ban đầu cao, tự động hóa FQC giảm thiểu lãng phí do các lỗi lắp ráp chính xác không được phát hiện. Đây là lỗi đắt nhất để sửa chữa sau khi sản phẩm đã hoàn thiện và đóng gói. Việc giảm thiểu phế phẩm ở giai đoạn cuối cùng này trực tiếp cải thiện lợi nhuận.

5. Thách Thức và Xu Hướng Tương Lai

Sản phẩm hoàn chỉnh đặt ra nhiều thách thức kỹ thuật phức tạp cho Thị giác máy. Tuy nhiên, các xu hướng công nghệ mới đang giải quyết những vấn đề này.

5.1. Thách Thức Kỹ Thuật Khi Xử Lý Sản Phẩm Hoàn Chỉnh

Vật liệu Composite và Độ Bóng là vấn đề thường gặp, đòi hỏi Kỹ thuật chiếu sáng phức tạp. Sản phẩm cuối cùng thường có nhiều vật liệu (kim loại, nhựa, kính) với độ phản chiếu khác nhau. Việc này đòi hỏi Kỹ thuật chiếu sáng phức tạp. Việc này cũng đòi hỏi chuyên môn cao để xử lý. Kỹ thuật viên phải sử dụng Dome Light, Ánh sáng đồng trục (Coaxial Light) và bộ lọc phân cực để giảm chói (glare). Kiểm tra Bên Trong là một thách thức khác. Phát hiện các lỗi ẩn sâu bên trong sản phẩm (ví dụ: mối hàn bên trong, cáp lỏng) là khó khăn. Kiểm tra Bên Trong đôi khi cần kết hợp với các công nghệ NDT (Non-Destructive Testing) khác. NDT bao gồm X-ray hoặc siêu âm.

5.2. Xu Hướng Công Nghệ Mới Trong FQC

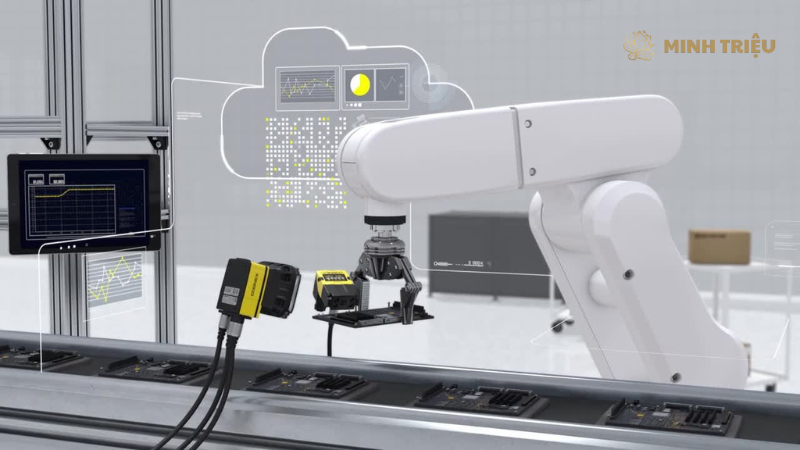

Công nghệ Thị giác máy liên tục phát triển, tạo ra các giải pháp linh hoạt và thông minh hơn. AI Tổng Hợp (Generative AI) cho Lỗi Mới là một xu hướng tiên tiến. Hệ thống sử dụng AI để học các “mẫu” của sản phẩm hoàn hảo. AI Tổng Hợp cho phép hệ thống Nhận dạng lỗi mới hoặc lỗi bất thường. Việc này không cần huấn luyện lại mô hình một cách tốn kém. Robot Cộng tác (Cobot) Kiểm Tra Linh Hoạt cũng đang trở nên phổ biến. Cobot được trang bị Camera di chuyển linh hoạt xung quanh sản phẩm phức tạp (ví dụ: ô tô, máy bay). Cobot thực hiện kiểm tra đa góc độ. Cobot cải thiện tính linh hoạt của FQC. Sự kết hợp giữa Cobot và Thị giác 3D cho phép kiểm tra lắp ráp chính xác của các chi tiết lớn.

6. Kết Luận

Thị giác máy đảm nhận vai trò chiến lược trong kiểm tra chất lượng sản phẩm cuối cùng. Thị giác máy đảm bảo độ chính xác và độ nhất quán tuyệt đối. Hệ thống phân loại tự động và QC bằng Thị giác không chỉ là công cụ kiểm tra chất lượng. Hệ thống phân loại tự động là yếu tố bảo vệ thương hiệu. Đầu tư vào FQC tự động hóa là quyết định cần thiết. Việc này giúp nhà sản xuất đảm bảo độ chính xác tuyệt đối. Việc này cũng đảm bảo khả năng truy xuất nguồn gốc toàn diện. Nhà sản xuất sẽ hướng tới sản xuất công nghiệp không lỗi.