Robot công nghiệp

Vấn đề an toàn của robot công nghiệp: Đảm bảo môi trường làm việc an toàn trong sản xuất hiện đại

Sự gia tăng ứng dụng của robot công nghiệp đang cách mạng hóa sâu rộng lĩnh vực sản xuất công nghiệp, mang lại những đột phá về hiệu suất, năng suất và độ chính xác chưa từng có. Tuy nhiên, song hành cùng những lợi ích kinh tế vượt trội, vấn đề an toàn robot đang nổi lên như một mối quan tâm hàng đầu và cấp bách, đặc biệt khi robot ngày càng được tích hợp chặt chẽ và làm việc trong cùng môi trường với con người. Bài viết này sẽ phân tích các mối nguy hiểm tiềm ẩn đa dạng từ robot công nghiệp, từ đó làm rõ tầm quan trọng của việc tuân thủ nghiêm ngặt các tiêu chuẩn an toàn robot quốc tế và quốc gia.

1. Các mối nguy hiểm tiềm ẩn từ robot công nghiệp

Robot công nghiệp, dù mang lại nhiều lợi ích, vẫn tiềm ẩn nhiều mối nguy hiểm đáng kể nếu không được quản lý và kiểm soát chặt chẽ, đe dọa trực tiếp đến an toàn lao động.

Nguy hiểm do chuyển động không kiểm soát là một trong những rủi ro cơ bản nhất. Va chạm vật lý có thể xảy ra khi robot di chuyển ngoài quỹ đạo lập trình, va chạm với người, các thiết bị khác hoặc vật liệu do lỗi lập trình, trục trặc cảm biến, hoặc hoạt động không mong muốn.

Thêm vào đó, chuyển động không lường trước như khởi động bất ngờ, lỗi hệ thống điều khiển, hoặc dao động ngoài dự kiến có thể gây ra thương tích nghiêm trọng. Vùng hoạt động của robot là khu vực mà cánh tay robot có thể tiếp cận, thường là vùng nguy hiểm tiềm tàng nếu không có các biện pháp bảo vệ vật lý hoặc cảm biến phù hợp.

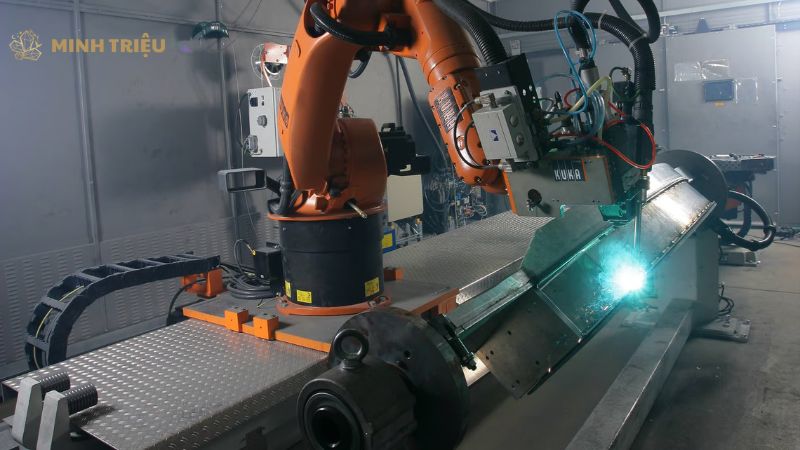

Nguy hiểm từ thiết bị ngoại vi và tải trọng cũng là một mối lo ngại lớn. Thiết bị gắp (EOAT), bao gồm các bộ kẹp, bộ hàn, công cụ cắt hoặc các dụng cụ chuyên dụng khác gắn ở cuối cánh tay robot, có thể gây thương tích nghiêm trọng nếu tiếp xúc trực tiếp với người.

Trong quá trình hoạt động, vật liệu rơi/văng có thể xảy ra khi tải trọng bị rơi khỏi robot do lỗi kẹp hoặc vật liệu gia công bị văng ra ngoài, gây nguy hiểm cho những người xung quanh. Ngoài ra, đứt gãy cơ khí của chính cấu trúc robot hoặc các thiết bị phụ trợ do mài mòn, lỗi thiết kế hoặc quá tải cũng có thể dẫn đến tai nạn thảm khốc.

Nguy hiểm về điện và năng lượng là một khía cạnh không thể bỏ qua. Điện giật có thể xảy ra do tiếp xúc với dây dẫn điện hở, lỗi cách điện của thiết bị hoặc trong quá trình bảo trì không tuân thủ quy trình.

Năng lượng tích trữ trong các hệ thống khí nén, thủy lực hoặc cơ năng (ví dụ: các lò xo nén trong cấu trúc robot) có thể phóng thích bất ngờ khi bảo trì hoặc sửa chữa, gây ra chấn thương nghiêm trọng. Lỗi hệ thống điều khiển không chỉ gây ra chuyển động không mong muốn mà còn có thể dẫn đến mất kiểm soát hoàn toàn hệ thống, gây nguy hiểm khôn lường.

Nguy hiểm liên quan đến môi trường làm việc cũng cần được xem xét. Bề mặt trơn trượt/vướng víu do dầu mỡ, mảnh vụn sản xuất, hoặc dây cáp không gọn gàng có thể gây ngã cho người vận hành và bảo trì. Tiếng ồn và rung động lớn phát ra từ robot hoặc các thiết bị kèm theo có thể gây khó chịu, ảnh hưởng đến thính giác và sức khỏe lâu dài của người lao động.

Ngoài ra, bụi, khói, hóa chất phát sinh từ các quy trình sản xuất được tự động hóa (ví dụ: hàn, sơn, cắt) có thể gây hại cho hệ hô hấp và da nếu không có hệ thống thông gió và bảo hộ cá nhân phù hợp.

Nguy hiểm do lỗi con người (Human Error) là một trong những nguyên nhân hàng đầu gây ra tai nạn. Lỗi lập trình, dù nhỏ, có thể dẫn đến hành vi nguy hiểm của robot. Vận hành sai quy trình, bao gồm việc không tuân thủ hướng dẫn an toàn hoặc cố ý vô hiệu hóa các tính năng an toàn của robot, là cực kỳ nguy hiểm.

Cuối cùng, thiếu đào tạo an toàn robot khiến người lao động không nhận thức được đầy đủ các rủi ro tiềm ẩn và không biết cách phòng tránh hoặc xử lý tình huống nguy hiểm một cách an toàn.

Bảng dưới đây tóm tắt các nhóm mối nguy hiểm tiềm ẩn từ robot công nghiệp:

Việc tuân thủ các tiêu chuẩn và quy định an toàn robot quốc tế là nền tảng cốt lõi để đảm bảo an toàn trong môi trường sản xuất công nghiệp sử dụng robot. Các tiêu chuẩn này cung cấp khuôn khổ pháp lý và kỹ thuật để thiết kế, lắp đặt, vận hành và bảo trì hệ thống robot một cách an toàn.

Tiêu chuẩn ISO 10218

Robots and robotic devices – Safety requirements for industrial robots là tiêu chuẩn quốc tế nền tảng và quan trọng nhất. Tiêu chuẩn này đưa ra các yêu cầu an toàn chung và chi tiết cho thiết kế, sản xuất và tích hợp robot công nghiệp và hệ thống robot.

Nội dung chính của ISO 10218 bao gồm quy định về chức năng an toàn (ví dụ: dừng an toàn), thiết kế an toàn của bản thân robot (ví dụ: các cơ cấu phanh, giới hạn chuyển động), yêu cầu về thiết bị bảo vệ (như hàng rào an toàn vật lý, màn chắn ánh sáng), kiểm soát truy cập vào vùng làm việc của robot, và các chế độ vận hành an toàn (chẳng hạn như chế độ tốc độ giảm để lập trình).

Tiêu chuẩn ANSI/RIA R15.06

Industrial Robots and Robot Systems – Safety Requirements là tiêu chuẩn tương đương với ISO 10218 nhưng được áp dụng rộng rãi và có tính pháp lý cao tại Bắc Mỹ (Hoa Kỳ, Canada, Mexico).

Tiêu chuẩn này cung cấp các yêu cầu chi tiết về thiết kế an toàn, lắp đặt, thử nghiệm, vận hành và bảo trì hệ thống robot, bao gồm các định nghĩa về không gian làm việc an toàn, các chức năng dừng an toàn cần thiết (ví dụ: dừng khẩn cấp), và các yêu cầu cụ thể cho từng loại ứng dụng robot.

Tiêu chuẩn ISO/TS 15066

Robots and robotic devices – Collaborative robots là một tiêu chuẩn kỹ thuật bổ sung, có vai trò đặc biệt quan trọng và mới mẻ, tập trung vào an toàn của robot cộng tác (Cobots) khi chúng làm việc cùng con người trong không gian chia sẻ mà không có rào chắn vật lý.

Tiêu chuẩn này quy định các yêu cầu cụ thể về giới hạn lực và công suất mà cobots được phép tác dụng lên người trong trường hợp va chạm, thiết kế nhạy cảm với va chạm (ví dụ: dừng ngay lập tức khi tiếp xúc), và các phương pháp đánh giá rủi ro chi tiết cho các ứng dụng robot cộng tác. Mục tiêu chính của ISO/TS 15066 là đảm bảo cobots có thể va chạm với con người mà không gây thương tích nghiêm trọng, mở ra khả năng tương tác trực tiếp an toàn.

Đánh giá rủi ro

Risk Assessment là bắt buộc và là bước đầu tiên quan trọng nhất trong việc triển khai bất kỳ hệ thống robot nào. Mục đích của quá trình này là xác định, phân tích và đánh giá các mối nguy hiểm tiềm ẩn trong toàn bộ vòng đời của hệ thống robot, từ thiết kế, lắp đặt, vận hành đến bảo trì và tháo dỡ.

Quy trình đánh giá rủi ro bao gồm nhận dạng các mối nguy hiểm, ước tính mức độ rủi ro (khả năng xảy ra và mức độ nghiêm trọng), đánh giá xem rủi ro có chấp nhận được hay không, và sau đó thực hiện các biện pháp giảm thiểu rủi ro cần thiết. Đây là một quy trình lặp đi lặp lại và bắt buộc để thiết kế và triển khai một hệ thống robot an toàn và tuân thủ pháp luật.

Dưới đây là một bảng tóm tắt các tiêu chuẩn an toàn robot quốc tế chính:

Để đảm bảo an toàn robot trong môi trường sản xuất công nghiệp, cần áp dụng một cách toàn diện các giải pháp kỹ thuật và quy trình được thiết kế dựa trên các tiêu chuẩn an toàn đã đề cập.

Thiết kế an toàn tích hợp (Inherently Safe Design)

Điều này bao gồm việc sử dụng các giới hạn chuyển động vật lý (ví dụ: chặn cơ khí) hoặc giới hạn phần mềm để ngăn chặn robot di chuyển ra ngoài không gian làm việc an toàn được chỉ định. Đặc biệt quan trọng cho cobots là giới hạn lực và công suất mà chúng có thể tác dụng, nhằm giảm thiểu chấn thương trong trường hợp va chạm không mong muốn với con người.

Các chức năng dừng an toàn như dừng khẩn cấp (Emergency Stop), dừng an toàn có kiểm soát (Safe Monitored Stop), và các chức năng dừng hoạt động (Stop Function) theo tiêu chuẩn ISO 13849 phải được tích hợp và kiểm tra nghiêm ngặt, đảm bảo robot có thể dừng ngay lập tức hoặc an toàn khi có sự cố.

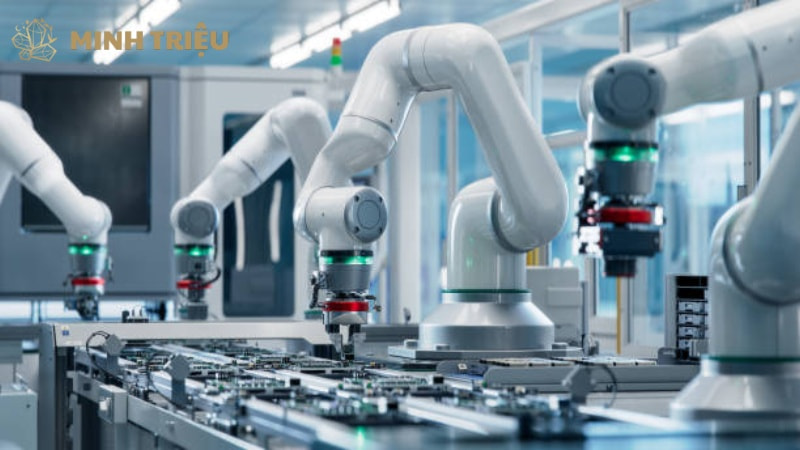

Thiết bị bảo vệ vật lý và hệ thống cảm biến

Hàng rào an toàn (Safety Fences) là biện pháp phổ biến nhất, tạo ra rào chắn vật lý hoàn toàn ngăn cách robot với con người trong vùng nguy hiểm. Màn chắn ánh sáng (Light Curtains) và quét laser an toàn (Safety Laser Scanners) tạo ra các vùng bảo vệ ảo; khi có người hoặc vật thể xâm phạm vào vùng này, robot sẽ tự động dừng hoạt động.

Thảm an toàn (Safety Mats) được đặt trên sàn nhà để phát hiện sự hiện diện của người trong khu vực nguy hiểm. Ngoài ra, cảm biến lực/va chạm (đặc biệt cho cobots) giúp robot nhận biết và phản ứng bằng cách dừng lại hoặc giảm tốc độ khi có va chạm không mong muốn.

Quy trình vận hành và bảo trì an toàn

Yếu tố không thể thiếu trong việc duy trì an toàn robot hàng ngày. Quy trình khóa/thẻ (Lockout/Tagout – LOTO) là bắt buộc để đảm bảo rằng tất cả các nguồn năng lượng (điện, khí nén, thủy lực) của robot được ngắt hoàn toàn và cách ly trước khi tiến hành bất kỳ công việc bảo trì hoặc sửa chữa nào.

Việc xây dựng và tuân thủ nghiêm ngặt Quy trình vận hành chuẩn (SOPs) chi tiết cho từng tác vụ vận hành và xử lý sự cố an toàn là rất cần thiết. Đồng thời, cần thực hiện giám sát và kiểm tra định kỳ tất cả các thiết bị an toàn để đảm bảo chúng hoạt động đúng chức năng. Cuối cùng, huấn luyện và chứng nhận là bước quan trọng để đảm bảo tất cả người lao động làm việc với robot đều được đào tạo an toàn robot đầy đủ và có chứng chỉ cần thiết, hiểu rõ các rủi ro và cách phòng tránh.

Công nghệ mới hỗ trợ an toàn

Sự ra đời của robot cộng tác (Cobots) với thiết kế từ đầu để làm việc an toàn cùng con người là một bước tiến lớn, giảm thiểu nhu cầu về các rào chắn vật lý. Thị giác máy (Machine Vision) cho an toàn có thể được sử dụng để phát hiện chính xác sự hiện diện và vị trí của người trong vùng làm việc của robot, cho phép robot điều chỉnh hoạt động hoặc dừng lại.

Khái niệm giám sát vùng an toàn động cho phép vùng an toàn của robot thay đổi linh hoạt theo hoạt động của nó và vị trí của con người, tối ưu hóa không gian và hiệu suất mà vẫn đảm bảo an toàn.

4. Tầm quan trọng của đào tạo an toàn robot và ý thức người lao động

Đào tạo an toàn robot và nâng cao ý thức người lao động là hai yếu tố có tầm quan trọng sống còn, bổ sung cho các giải pháp kỹ thuật và quy trình để tạo nên một môi trường làm việc thực sự an toàn.

Tầm quan trọng của Đào tạo an toàn robot là không thể phủ nhận. Đầu tiên, đào tạo giúp nâng cao nhận thức về rủi ro cho người lao động, giúp họ hiểu rõ các mối nguy hiểm tiềm ẩn từ robot mà mắt thường hoặc kinh nghiệm thông thường có thể không nhận ra.

Thứ hai, đào tạo trang bị kỹ năng xử lý an toàn, dạy cho người lao động cách vận hành, bảo trì và xử lý sự cố robot một cách an toàn và tuân thủ các quy trình đã định. Cuối cùng, việc đào tạo đầy đủ cũng giúp doanh nghiệp tuân thủ quy định pháp luật về an toàn lao động, tránh các án phạt và sự cố đáng tiếc.

Có nhiều cấp độ đào tạo an toàn robot khác nhau tùy thuộc vào vai trò của người lao động.

- Đào tạo nhận thức chung là cần thiết cho tất cả nhân viên làm việc trong khu vực có robot, giúp họ hiểu về các vùng nguy hiểm và các quy tắc cơ bản.

- Đào tạo vận hành an toàn dành cho những người trực tiếp vận hành robot (sử dụng teach pendant, khởi động/dừng hệ thống), bao gồm các quy trình khởi động, dừng, và xử lý lỗi đơn giản.

- Đào tạo lập trình an toàn dành cho các kỹ sư lập trình, bao gồm cả cách lập trình các chức năng an toàn và đánh giá rủi ro cho chương trình.

- Cuối cùng, đào tạo bảo trì an toàn là bắt buộc cho kỹ thuật viên bảo trì, bao gồm các quy trình LOTO và cách khắc phục sự cố an toàn mà không gây nguy hiểm.

Bên cạnh đào tạo, ý thức và trách nhiệm của người lao động là yếu tố quyết định. Người lao động phải tuân thủ nghiêm ngặt quy trình an toàn, không được vô hiệu hóa thiết bị an toàn, không đi vào vùng nguy hiểm khi robot đang hoạt động mà chưa được cấp phép.

Họ cũng có trách nhiệm báo cáo sự cố/nguy hiểm kịp thời về các tình huống không an toàn hoặc lỗi hệ thống để có biện pháp khắc phục. Cuối cùng, tinh thần tham gia học hỏi liên tục và cập nhật kiến thức về các công nghệ an toàn mới là cần thiết để duy trì một môi trường làm việc an toàn trong bối cảnh công nghệ phát triển không ngừng.

5. Câu hỏi thường gặp (FAQs)

Dưới đây là một số câu hỏi thường gặp liên quan đến vấn đề an toàn của robot công nghiệp:

Tiêu chuẩn an toàn robot quan trọng nhất là gì?

Tiêu chuẩn an toàn robot quan trọng nhất và được công nhận rộng rãi nhất trên toàn cầu là ISO 10218 (gồm hai phần ISO 10218-1 cho robot và ISO 10218-2 cho hệ thống robot). Tại Bắc Mỹ, ANSI/RIA R15.06 là tiêu chuẩn tương đương và được áp dụng phổ biến.

Đối với robot cộng tác (Cobots), ISO/TS 15066 là tiêu chuẩn kỹ thuật bổ sung cực kỳ quan trọng, đưa ra các yêu cầu cụ thể về giới hạn lực và công suất để đảm bảo an toàn khi con người và cobots chia sẻ không gian làm việc. Tuy nhiên, điều quan trọng nhất là việc thực hiện đánh giá rủi ro (Risk Assessment) toàn diện cho từng hệ thống robot cụ thể, vì đây là nền tảng để áp dụng các tiêu chuẩn liên quan một cách hiệu quả.

Robot cộng tác có thực sự an toàn tuyệt đối khi làm việc gần con người không?

Robot cộng tác (Cobots) được thiết kế với các tính năng an toàn vốn có để có thể làm việc gần con người. Chúng thường tích hợp cảm biến lực/mô-men xoắn để dừng hoặc giảm tốc độ khi phát hiện va chạm, giới hạn tốc độ và lực, và có các tính năng lập trình đơn giản để dễ dàng thiết lập vùng an toàn.

Tuy nhiên, không có robot nào là “an toàn tuyệt đối”. Mức độ an toàn của cobots phụ thuộc rất nhiều vào ứng dụng cụ thể, việc đánh giá rủi ro kỹ lưỡng, thiết lập các giới hạn an toàn phù hợp theo ISO/TS 15066, và việc đào tạo an toàn robot cho người vận hành. Vẫn có những tình huống mà cobots cần các biện pháp bảo vệ bổ sung (như vùng an toàn động) để đảm bảo an toàn tối đa.

Nếu một robot gặp sự cố bất ngờ, tôi nên làm gì đầu tiên?

Nếu một robot gặp sự cố bất ngờ hoặc có nguy cơ gây nguy hiểm, hành động đầu tiên và quan trọng nhất là nhấn nút dừng khẩn cấp (Emergency Stop) ngay lập tức. Nút này được thiết kế để ngắt toàn bộ nguồn năng lượng và dừng mọi chuyển động của robot một cách nhanh chóng và an toàn. Sau khi robot đã dừng hoàn toàn, hãy đảm bảo rằng vùng làm việc đã an toàn trước khi tiếp cận để kiểm tra sự cố.

Luôn tuân thủ quy trình khóa/thẻ (Lockout/Tagout – LOTO) trước khi thực hiện bất kỳ công việc bảo trì hoặc sửa chữa nào trên robot để tránh khởi động bất ngờ. Cuối cùng, báo cáo sự cố cho người quản lý hoặc đội ngũ bảo trì để họ có thể xử lý chuyên nghiệp.

Làm thế nào để duy trì và kiểm tra các thiết bị an toàn robot định kỳ?

Việc duy trì và kiểm tra các thiết bị an toàn robot định kỳ là cực kỳ quan trọng để đảm bảo chúng hoạt động hiệu quả. Quy trình này thường bao gồm:

Lập lịch kiểm tra định kỳ: Dựa trên hướng dẫn của nhà sản xuất robot và các tiêu chuẩn an toàn (ví dụ: ISO 10218, ANSI/RIA R15.06).

Kiểm tra chức năng: Thử nghiệm chức năng của các thiết bị an toàn như nút dừng khẩn cấp, màn chắn ánh sáng, thảm an toàn, công tắc cửa an toàn.

- Kiểm tra vật lý: Kiểm tra tình trạng vật lý của hàng rào an toàn, dây cáp, cảm biến xem có hư hỏng, mài mòn hay không.

- Kiểm tra phần mềm an toàn: Đảm bảo các chức năng an toàn trong phần mềm điều khiển robot không bị thay đổi trái phép.

- Ghi chép đầy đủ: Ghi lại tất cả các lần kiểm tra, bảo trì, và bất kỳ sự cố nào.

- Đào tạo nhân sự: Đảm bảo người thực hiện kiểm tra có kỹ năng chuyên môn và được đào tạo an toàn robot cần thiết. Việc tuân thủ nghiêm ngặt quy trình bảo trì định kỳ giúp kéo dài tuổi thọ của thiết bị an toàn và giảm thiểu rủi ro tai nạn.

6. Kết luận

Vấn đề an toàn là một khía cạnh không thể tách rời và phải được ưu tiên hàng đầu khi triển khai robot công nghiệp trong sản xuất hiện đại. Mặc dù có nhiều mối nguy hiểm tiềm ẩn đa dạng từ chuyển động, thiết bị ngoại vi, năng lượng cho đến lỗi con người, nhưng việc tuân thủ nghiêm ngặt các tiêu chuẩn an toàn robot quốc tế và áp dụng các giải pháp toàn diện là hoàn toàn khả thi và cần thiết.

Việc đảm bảo an toàn robot đòi hỏi một sự kết hợp chặt chẽ và đồng bộ giữa thiết kế kỹ thuật an toàn tiên tiến, xây dựng và tuân thủ các quy trình vận hành và bảo trì nghiêm ngặt, và đặc biệt là đầu tư vào đào tạo an toàn robot chuyên sâu cho người lao động, song song với việc nâng cao ý thức và trách nhiệm cá nhân về an toàn. Không có một giải pháp đơn lẻ nào có thể đảm bảo an toàn tuyệt đối, mà phải là sự tổng hòa của nhiều yếu tố.