Robot công nghiệp

Tiêu chuẩn an toàn quốc tế cho cobot (ISO 10218-1, ISO/TS 15066)

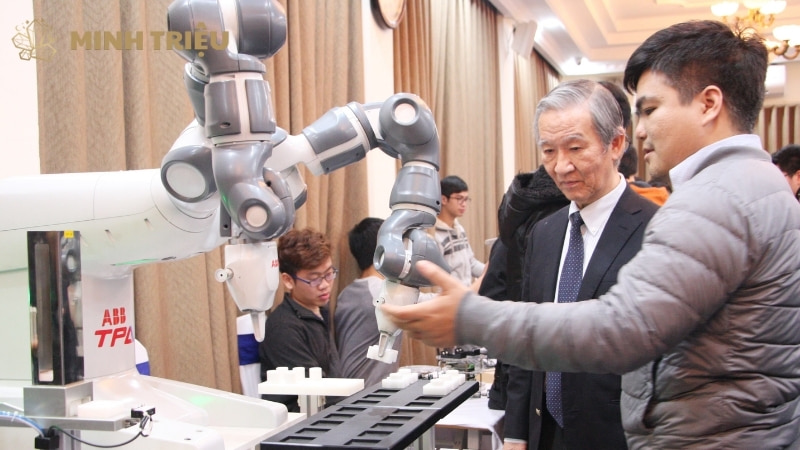

Sự phát triển của robot cộng tác (cobot) đã đưa con người và máy móc xích lại gần nhau hơn trong môi trường sản xuất. Tuy nhiên, để đảm bảo sự cộng tác này diễn ra an toàn, việc tuân thủ các tiêu chuẩn quốc tế như ISO 10218-1 và ISO/TS 15066 là điều bắt buộc. Bài viết sẽ phân tích nội dung, vai trò và sự khác biệt giữa hai tiêu chuẩn này, đồng thời làm rõ cách chúng định hình việc thiết kế, vận hành và triển khai cobot một cách an toàn trong sản xuất hiện đại.

1. ISO 10218-1: Nền tảng An toàn chung cho Robot Công nghiệp

Để hiểu rõ các quy định an toàn cho cobot, trước hết chúng ta cần nắm vững ISO 10218-1, tiêu chuẩn an toàn nền tảng cho tất cả các loại robot công nghiệp truyền thống và cobot.

1.1. Định nghĩa và Phạm vi áp dụng

ISO 10218-1 là tiêu chuẩn an toàn quốc tế quy định các yêu cầu thiết kế và chế tạo an toàn cho robot công nghiệp nói chung, bao gồm cả các loại hình robot cộng tác. Tiêu chuẩn này áp dụng cho mọi loại robot công nghiệp, không phân biệt khả năng tương tác của chúng.

Mục tiêu chính của ISO 10218-1 là đảm bảo an toàn cho con người làm việc trong hoặc xung quanh khu vực robot bằng cách đặt ra các yêu cầu tối thiểu về thiết kế và chức năng an toàn, tạo ra một khung pháp lý vững chắc cho ngành công nghiệp robot.

1.2. Các yêu cầu an toàn cốt lõi

ISO 10218-1 bao gồm nhiều yêu cầu an toàn cốt lõi để đảm bảo vận hành robot. Nó quy định chi tiết về thiết bị dừng khẩn cấp (Emergency Stop), bao gồm vị trí, khả năng truy cập dễ dàng và chức năng phản hồi tức thì của nút dừng khẩn cấp để ngăn chặn các tình huống nguy hiểm. Tiêu chuẩn này cũng yêu cầu về các thiết bị và phương pháp để giới hạn tốc độ và vị trí chuyển động của robot, đảm bảo chúng không vượt quá giới hạn an toàn đã định.

Ngoài ra, nó còn đưa ra các yêu cầu cụ thể về phanh và giữ vị trí của robot, cũng như các cơ chế để ngăn ngừa chuyển động ngoài ý muốn. Về mặt điều khiển, tiêu chuẩn này quy định về chức năng an toàn liên quan đến điều khiển (Safety-related Control Functions), yêu cầu các mạch điều khiển phải có khả năng giám sát và phản ứng với các lỗi hệ thống.

Cuối cùng, ISO 10218-1 cũng đề cập đến các biện pháp bảo vệ để ngăn ngừa hư hỏng do quá tải và quá nhiệt, đảm bảo tính toàn vẹn của robot trong quá trình hoạt động.

2. ISO/TS 15066: Hướng dẫn An toàn chuyên biệt cho Cobot

Trong khi ISO 10218-1 là nền tảng chung, ISO/TS 15066 mới là tiêu chuẩn kỹ thuật chuyên biệt, đi sâu vào các yêu cầu an toàn robot cộng tác khi tương tác trực tiếp với con người.

2.1. Định nghĩa và mối quan hệ với ISO 10218-1

ISO/TS 15066 là một thông số kỹ thuật kỹ thuật (Technical Specification) đóng vai trò bổ sung và chi tiết hóa các yêu cầu của ISO 10218-1, đặc biệt tập trung vào an toàn trong các ứng dụng robot cộng tác. Tiêu chuẩn này không thay thế ISO 10218-1 mà mở rộng các yêu cầu an toàn cho các kịch bản tương tác người-robot nâng cao (Human-Robot Collaboration – HRC).

Mục tiêu chính của ISO/TS 15066 là cung cấp các phương pháp và ngưỡng an toàn cụ thể để đánh giá và giảm thiểu rủi ro khi con người và cobot chia sẻ không gian làm việc chung, tạo điều kiện cho sự hợp tác hiệu quả và an toàn.

2.2. Các Phương thức Tương tác An toàn và Ngưỡng lực/áp suất

ISO/TS 15066 phân loại rõ ràng bốn phương thức tương tác an toàn giữa cobot và con người, cùng với các ngưỡng lực/áp suất cụ thể:

- Dừng được giám sát an toàn (Safety-rated Monitored Stop – SMS): Phương thức này yêu cầu robot dừng hoàn toàn và duy trì trạng thái dừng an toàn khi hệ thống phát hiện con người đi vào không gian làm việc được xác định của nó.

- Hướng dẫn bằng tay (Hand Guiding): Cho phép người vận hành di chuyển robot thủ công bằng cách tác dụng lực trực tiếp lên cánh tay cobot để dạy đường đi hoặc thực hiện các tác vụ tinh tế.

- Giám sát tốc độ và khoảng cách (Speed and Separation Monitoring – SSM): Robot tự động điều chỉnh tốc độ hoạt động hoặc dừng hoàn toàn dựa trên khoảng cách của con người đến nó, sử dụng các cảm biến để duy trì một vùng an toàn động.

- Giới hạn công suất và lực (Power and Force Limiting – PFL): Đây là phương thức an toàn đặc trưng nhất của cobot, trong đó robot được thiết kế để giới hạn lực và công suất phát ra, đảm bảo rằng ngay cả khi va chạm xảy ra, lực tác động cũng nằm trong ngưỡng an toàn để không gây chấn thương nghiêm trọng cho con người.

Quan trọng hơn, ISO/TS 15066 cung cấp bảng chi tiết các ngưỡng lực và áp suất tối đa cho phép cho từng vùng cơ thể khác nhau của con người (ví dụ: đầu, cổ, tay, chân) trong trường hợp va chạm không mong muốn. Các ngưỡng này dựa trên dữ liệu sinh học và các nghiên cứu về khả năng chịu đựng của cơ thể con người, đảm bảo rằng cobot được thiết kế và vận hành để tránh gây chấn thương, ngay cả khi xảy ra tiếp xúc ngoài ý muốn.

3. Vai trò của Cảm biến và Đánh giá Rủi ro trong tuân thủ Tiêu chuẩn

Để tuân thủ các tiêu chuẩn an toàn quốc tế cho cobot, việc tích hợp cảm biến tiên tiến và thực hiện đánh giá rủi ro toàn diện là không thể thiếu, chúng là hai trụ cột chính đảm bảo an toàn vận hành.

3.1. Vai trò của Cảm biến trong An toàn Cobot

Các loại cảm biến đóng vai trò cốt lõi trong việc thực hiện các chức năng an toàn theo tiêu chuẩn. Cảm biến lực/mô-men xoắn là thành phần không thể thiếu trong cơ chế giới hạn công suất và lực (PFL), chúng liên tục đo lường lực tác động và đảm bảo rằng bất kỳ va chạm nào cũng nằm trong ngưỡng cho phép theo ISO/TS 15066.

Trong khi đó, cảm biến khoảng cách (ví dụ: máy quét laser an toàn, cảm biến tiệm cận) và hệ thống thị giác máy tính là cần thiết cho các phương thức giám sát tốc độ và khoảng cách (SSM) và dừng được giám sát an toàn (SMS), giúp cobot nhận diện chính xác và phản ứng nhanh chóng với sự hiện diện của con người trong khu vực làm việc của nó.

Sự phối hợp dữ liệu đa cảm biến (Sensor Fusion) giúp cobot có một cái nhìn toàn diện hơn và chính xác hơn về môi trường, từ đó tăng cường khả năng phản ứng an toàn và đưa ra các quyết định thông minh hơn.

3.2. Quy trình Đánh giá rủi ro theo Tiêu chuẩn

Đánh giá rủi ro (Risk Assessment) là một bước bắt buộc và liên tục theo cả ISO 10218-1 và ISO/TS 15066 để xác định, phân tích và giảm thiểu rủi ro tiềm ẩn. Quy trình này bao gồm các bước chính sau:

- Xác định giới hạn của robot và hệ thống: Điều này bao gồm việc định rõ phạm vi chuyển động, tốc độ tối đa, tải trọng và các điều kiện vận hành khác của cobot.

- Xác định nhiệm vụ và tương tác: Mô tả chi tiết các tác vụ mà cobot sẽ thực hiện và cách con người sẽ tương tác với nó trong các giai đoạn khác nhau của quy trình sản xuất.

- Xác định mối nguy hiểm: Liệt kê tất cả các tình huống nguy hiểm tiềm ẩn có thể xảy ra, như va chạm, kẹt cơ học, rơi vật thể, hoặc các rủi ro khác liên quan đến chuyển động của robot.

- Đánh giá rủi ro: Ước lượng mức độ nghiêm trọng của chấn thương có thể xảy ra và khả năng xảy ra của mỗi rủi ro đã xác định.

- Biện pháp giảm thiểu rủi ro: Áp dụng các giải pháp kỹ thuật (như thiết kế an toàn, tích hợp cảm biến bổ sung) và các biện pháp hành chính (như đào tạo nhân viên, xây dựng quy trình vận hành chuẩn – SOP) để giảm rủi ro xuống mức chấp nhận được.

- Xác nhận giảm thiểu rủi ro: Kiểm tra và xác nhận rằng các biện pháp đã áp dụng thực sự có hiệu quả trong việc giảm thiểu rủi ro.

4. Lợi ích và Thách thức khi tuân thủ Tiêu chuẩn

Tuân thủ các tiêu chuẩn an toàn quốc tế cho cobot mang lại nhiều lợi ích đáng kể cho doanh nghiệp, nhưng cũng đi kèm với một số thách thức cần được quản lý.

4.1. Lợi ích của việc tuân thủ Tiêu chuẩn An toàn

Việc tuân thủ các tiêu chuẩn an toàn mang lại nhiều lợi ích thiết thực. Quan trọng nhất là cải thiện an toàn lao động, giúp giảm thiểu đáng kể tai nạn và chấn thương cho nhân viên trong môi trường làm việc. Điều này cũng góp phần tăng cường niềm tin và chấp nhận của người lao động và ban quản lý đối với công nghệ cobot, khuyến khích sự hợp tác hiệu quả hơn.

Kết quả là nâng cao năng suất và hiệu quả sản xuất, bởi cobot có thể làm việc gần gũi hơn và cộng tác hiệu quả hơn với con người. Về mặt pháp lý, việc tuân thủ đảm bảo doanh nghiệp pháp lý và tuân thủ quy định hiện hành về an toàn lao động, tránh được các hình phạt và tranh chấp. Đồng thời, nó giúp giảm chi phí phát sinh do tai nạn, bồi thường, và thời gian ngừng hoạt động sản xuất không mong muốn. Cuối cùng, việc chú trọng an toàn cũng nâng cao uy tín thương hiệu của doanh nghiệp trong mắt khách hàng và đối tác.

4.2. Thách thức trong việc áp dụng Tiêu chuẩn

Mặc dù có nhiều lợi ích, việc áp dụng các tiêu chuẩn an toàn cũng đặt ra một số thách thức. Đầu tiên, độ phức tạp của tiêu chuẩn đòi hỏi kiến thức chuyên sâu để hiểu và áp dụng chính xác vào từng trường hợp cụ thể. Có thể phát sinh chi phí ban đầu cho việc tích hợp các cảm biến an toàn bổ sung, các thiết bị bảo vệ và quy trình kiểm tra tuân thủ.

Các doanh nghiệp cũng cần đầu tư vào đào tạo và phát triển nguồn nhân lực có kỹ năng chuyên môn để thực hiện đánh giá rủi ro và vận hành cobot an toàn. Việc áp dụng tiêu chuẩn cũng có thể đòi hỏi thay đổi quy trình làm việc hiện tại để phù hợp với các yêu cầu an toàn mới. Cuối cùng, với sự phát triển nhanh chóng của công nghệ, các doanh nghiệp cần liên tục cập nhật để theo kịp các phiên bản tiêu chuẩn và công nghệ cobot mới nhất, đây là một thách thức liên tục.

5. Kết luận

Các tiêu chuẩn an toàn quốc tế cho cobot, đặc biệt là ISO 10218-1 và ISO/TS 15066, là không thể thiếu để đảm bảo an toàn trong thiết kế và vận hành cobot. Chúng cung cấp khung pháp lý và kỹ thuật quan trọng cho sự cộng tác người-robot an toàn và hiệu quả, đặt nền tảng cho sự phát triển của sản xuất thông minh.

Việc tuân thủ nghiêm ngặt các tiêu chuẩn này không chỉ là yêu cầu pháp lý mà còn là yếu tố then chốt giúp các doanh nghiệp khai thác tối đa tiềm năng của cobot, xây dựng môi trường sản xuất thông minh an toàn và bền vững. Doanh nghiệp cần chủ động nghiên cứu, đầu tư vào đánh giá rủi ro chuyên nghiệp và đào tạo nhân viên để đảm bảo triển khai cobot một cách an toàn và hiệu quả nhất.