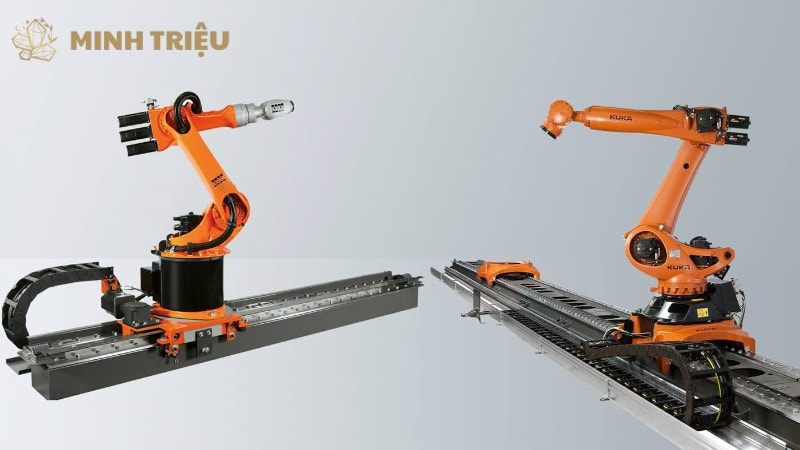

Robot công nghiệp

Tích hợp Robot với Thiết bị Ngoại vi trong Sản xuất Công nghiệp

Trong sản xuất công nghiệp hiện đại, robot công nghiệp là trung tâm của tự động hóa, đảm nhận nhiều nhiệm vụ như hàn, lắp ráp hay đóng gói. Tuy nhiên, để phát huy tối đa hiệu suất, robot cần hoạt động trong một hệ sinh thái kết nối, nơi có thể tương tác hiệu quả với thiết bị và môi trường xung quanh. Một mình robot thường không đủ để xử lý các quy trình phức tạp, mà cần được tích hợp với các thiết bị ngoại vi như EOAT (bộ gắp, đầu hàn), cảm biến, thị giác máy, băng tải hay hệ thống an toàn.

Sự kết hợp này giúp nâng cao độ chính xác, tính linh hoạt và an toàn, đồng thời thúc đẩy quá trình tự động hóa toàn diện. Bài viết sẽ phân tích các loại thiết bị ngoại vi phổ biến, vai trò của việc tích hợp, kỹ thuật thực hiện, lợi ích, thách thức và xu hướng phát triển trong thời đại Công nghiệp 4.0.

1. Thiết bị Ngoại vi của Robot là gì và tại sao cần tích hợp?

Thiết bị ngoại vi của robot là các công cụ và hệ thống bổ sung mở rộng khả năng thực hiện tác vụ của robot, và việc tích hợp chúng là cần thiết để robot trở thành một hệ thống thông minh, đa năng và tự động hóa toàn diện.

1.1. Định nghĩa Thiết bị Ngoại vi của Robot

Thiết bị ngoại vi của robot là các công cụ, cảm biến, hoặc hệ thống bổ sung được gắn trực tiếp vào cuối tay robot (End-of-Arm Tooling – EOAT) hoặc được kết nối với hệ thống robot để mở rộng đáng kể khả năng thực hiện tác vụ của nó. Chúng giúp robot tương tác hiệu quả hơn với môi trường vật lý và thực hiện các thao tác phức tạp mà bản thân cánh tay robot không thể làm được.

Các loại chính bao gồm EOAT (như bộ gắp, đầu hàn) và các thiết bị/hệ thống bổ trợ khác (như hệ thống thị giác máy, cảm biến lực, băng tải, hệ thống an toàn).

1.2. Vai trò mở rộng khả năng của Robot

Việc bổ sung thiết bị ngoại vi biến robot từ một cánh tay máy có thể lập trình được thành một hệ thống thông minh, đa năng. Ví dụ, một robot thông thường chỉ có thể di chuyển một vật, nhưng khi được trang bị bộ gắp phù hợp, nó có thể nhặt, đặt, hoặc lắp ráp các chi tiết. Khi kết hợp với thị giác máy, robot có thể “nhìn” và nhận diện các vật thể, cho phép nó xử lý các tình huống ngẫu nhiên hoặc các chi tiết không được định vị sẵn.

1.3. Lý do cần Tích hợp chặt chẽ

Tích hợp chặt chẽ các thiết bị ngoại vi với robot mang lại nhiều lợi ích chiến lược cho quy trình sản xuất.

- Nâng cao độ chính xác và linh hoạt là một lợi ích cốt lõi. Cảm biến, đặc biệt là cảm biến lực/mô-men xoắn và hệ thống thị giác máy, cho phép robot định vị vật thể, điều chỉnh chuyển động theo thời gian thực, và thích nghi với các biến thể nhỏ trong môi trường làm việc.

- Tăng cường khả năng tự động hóa được thực hiện thông qua việc tích hợp, cho phép robot xử lý các tình huống đa dạng mà không cần sự can thiệp thủ công liên tục. Ví dụ, hệ thống thị giác máy giúp robot thực hiện “bin picking” (nhặt vật thể từ thùng chứa một cách ngẫu nhiên).

- Đảm bảo an toàn vận hành là một ưu tiên hàng đầu. Các cảm biến an toàn như hàng rào ảo (light curtains) hoặc máy quét an toàn giúp phát hiện sự hiện diện của con người trong vùng làm việc của robot và kích hoạt hệ thống dừng khẩn cấp, bảo vệ nhân viên.

- Tối ưu hóa hiệu suất và chất lượng sản phẩm được cải thiện đáng kể. Việc kiểm soát quy trình tốt hơn nhờ dữ liệu từ cảm biến giúp robot thực hiện các tác vụ với độ đồng nhất cao, giảm lỗi và tối ưu hóa chu kỳ sản xuất.

2. Các loại Thiết bị Ngoại vi phổ biến và ứng dụng trong Robot Công nghiệp

Các loại thiết bị ngoại vi phổ biến rất đa dạng, mỗi loại phục vụ một mục đích cụ thể, mở rộng khả năng ứng dụng của robot công nghiệp trong nhiều ngành.

2.1. End-of-Arm Tooling (EOAT – Thiết bị gắn cuối tay Robot)

End-of-Arm Tooling (EOAT) là các công cụ được gắn trực tiếp vào mặt bích cuối cùng của tay robot, đóng vai trò như “bàn tay” của robot để thực hiện các thao tác vật lý.

Bộ gắp (Grippers) là loại EOAT phổ biến nhất, dùng để giữ và di chuyển vật thể. Chúng có nhiều phân loại:

- Gắp cơ khí (2-finger, 3-finger): Sử dụng ngón kẹp để giữ vật thể bằng lực kẹp, phù hợp cho nhiều hình dạng và kích cỡ khác nhau.

- Gắp chân không: Tạo lực hút chân không để nhấc các vật thể có bề mặt phẳng, nhẵn (ví dụ: tấm kim loại, kính, bao bì).

- Gắp nam châm: Sử dụng từ tính để nhấc các vật thể kim loại có từ tính.

- Gắp bằng khí nén/thủy lực: Cung cấp lực kẹp mạnh mẽ và phản hồi nhanh chóng.

- Ứng dụng: Chủ yếu trong các tác vụ pick-and-place (nhặt và đặt), bốc xếp hàng hóa, và các quy trình lắp ráp linh kiện.

Dụng cụ chuyên dụng bao gồm các công cụ được thiết kế cho các tác vụ cụ thể:

- Đầu hàn (hàn điểm, hàn laser, hàn MIG/MAG) được gắn vào robot để thực hiện các quy trình hàn tự động với độ chính xác cao.

- Dụng cụ cắt, mài, đánh bóng giúp robot gia công bề mặt sản phẩm, đạt được độ hoàn thiện yêu cầu.

- Đầu phun sơn, keo cho phép robot sơn phủ hoặc dán keo một cách đồng đều và chính xác, đặc biệt trong ngành ô tô.

- Ứng dụng: Phổ biến trong các quy trình hàn tự động, gia công bề mặt, sơn, và dán keo trong nhiều ngành công nghiệp.

Thiết bị đo lường/kiểm tra gắn trên EOAT giúp robot thực hiện kiểm tra chất lượng ngay tại chỗ:

- Đầu dò cảm ứng (touch probes) và đầu dò laser được sử dụng để kiểm tra kích thước, hình dạng, hoặc định vị chính xác các chi tiết.

- Ứng dụng: Kiểm tra chất lượng sản phẩm tự động, đo lường kích thước, và định vị chi tiết trước khi gia công hoặc lắp ráp.

2.2. Hệ thống Cảm biến và Thị giác máy (Machine Vision)

Hệ thống cảm biến và thị giác máy cung cấp cho robot khả năng “nhận thức” về môi trường xung quanh, nâng cao đáng kể tính linh hoạt và thông minh.

Cảm biến lực/mô-men xoắn đo lường lực tương tác của robot với vật thể hoặc môi trường.

Ứng dụng: Quan trọng trong các tác vụ lắp ráp chính xác (ví dụ: cắm trục vào lỗ, vặn vít với lực siết cụ thể), đánh bóng bề mặt với áp lực đồng đều, và đặc biệt là trong các ứng dụng robot cộng tác (cobots) để đảm bảo an toàn khi robot tiếp xúc với con người.

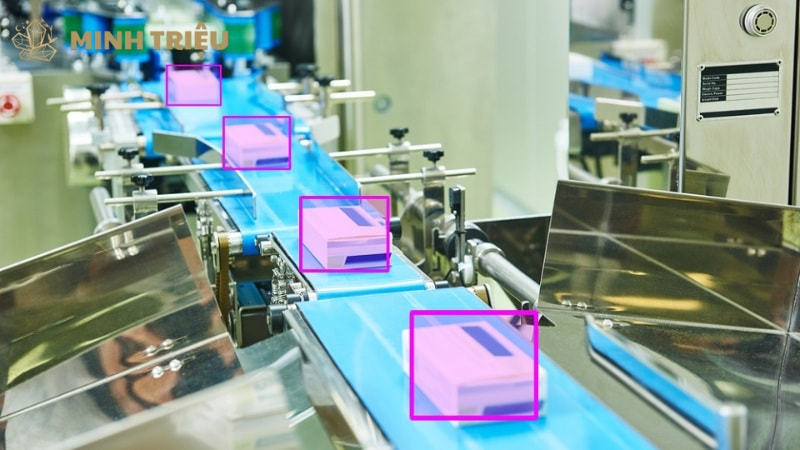

Hệ thống thị giác máy 2D/3D là “mắt” của robot, sử dụng camera và phần mềm xử lý ảnh để thu thập thông tin trực quan.

Ứng dụng:

- Nhận diện vật thể và phân loại chúng.

- Định vị chính xác vật thể trong không gian (ví dụ: trên băng tải hoặc trong thùng).

- Kiểm tra lỗi và khuyết tật trên bề mặt sản phẩm.

- Đo lường kích thước và khoảng cách không tiếp xúc.

- Các ứng dụng cụ thể: Pick-and-place ngẫu nhiên (bin picking), kiểm tra chất lượng tự động, và dẫn hướng robot cho các tác vụ phức tạp.

Cảm biến tiệm cận, quang điện, siêu âm là các loại cảm biến cơ bản dùng để phát hiện sự hiện diện/vắng mặt của vật thể hoặc đo khoảng cách.

Ứng dụng: Giám sát vùng làm việc để đảm bảo an toàn, đếm sản phẩm trên băng tải, và định vị đơn giản các chi tiết.

2.3. Thiết bị và Hệ thống Hỗ trợ khác

Ngoài EOAT và cảm biến, còn có nhiều thiết bị và hệ thống khác hoạt động song song để hỗ trợ robot trong quy trình sản xuất.

Băng tải thông minh và hệ thống cấp phôi được tích hợp để tự động hóa việc vận chuyển và cung cấp vật liệu cho robot.

Ứng dụng: Đồng bộ hóa tốc độ và vị trí cấp vật liệu với robot, cho phép tự động hóa hoàn toàn dây chuyền lắp ráp và đóng gói.

Bộ cấp phôi rung (Vibratory Feeders) và bộ cấp phôi định hướng được dùng để định hướng và cung cấp linh kiện với tốc độ cao và độ chính xác cho robot.

Ứng dụng: Thường thấy trong các quy trình lắp ráp các chi tiết nhỏ, nơi robot cần nhận linh kiện theo một hướng cụ thể.

Hệ thống an toàn (Safety Systems) là tối quan trọng để bảo vệ nhân viên và thiết bị. Bao gồm hàng rào ảo (light curtains), máy quét an toàn (safety scanners), thảm an toàn, và nút dừng khẩn cấp.

Ứng dụng: Đảm bảo an toàn cho nhân viên khi họ tương tác hoặc làm việc gần khu vực hoạt động của robot.

3. Các phương pháp và Giao thức Tích hợp Robot với Thiết bị Ngoại vi

Tích hợp robot với thiết bị ngoại vi có thể được thực hiện thông qua nhiều phương pháp và giao thức truyền thông công nghiệp khác nhau, tùy thuộc vào độ phức tạp của tác vụ và yêu cầu về dữ liệu.

3.1. Tích hợp dựa trên tín hiệu I/O (Input/Output)

Tích hợp dựa trên tín hiệu I/O là phương pháp cơ bản nhất. Nó sử dụng tín hiệu số (ON/OFF) để trao đổi trạng thái hoặc lệnh đơn giản (ví dụ: tín hiệu từ robot “mở bộ gắp” hoặc tín hiệu từ cảm biến “vật thể đã đến vị trí”). Tín hiệu analog (giá trị điện áp/dòng điện) có thể được dùng cho các tham số đơn giản hơn.

- Ưu điểm: Phương pháp này cực kỳ đơn giản, chi phí thấp, và dễ triển khai, phù hợp cho các điều khiển cơ bản của thiết bị ngoại vi không yêu cầu nhiều dữ liệu phức tạp.

- Hạn chế: Giới hạn về lượng dữ liệu truyền tải, không thể truyền được thông tin phức tạp (như tọa độ chính xác, dữ liệu hình ảnh), và không hiệu quả cho các ứng dụng tốc độ cao hoặc cần tính đồng bộ hóa chặt chẽ.

3.2. Tích hợp qua Giao thức truyền thông công nghiệp

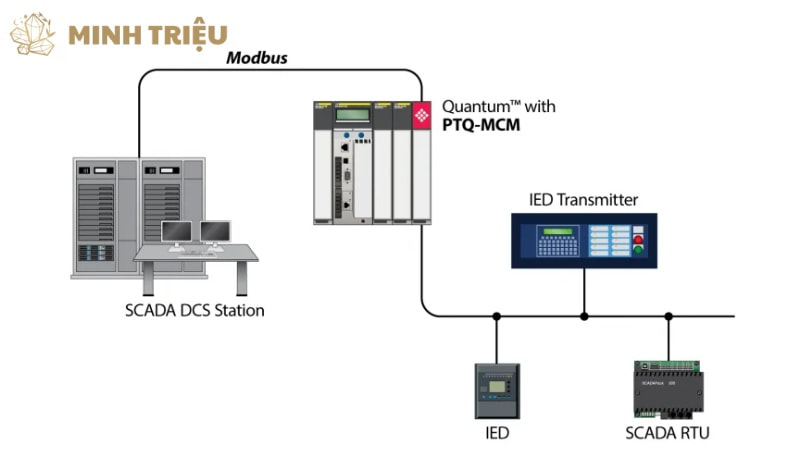

Tích hợp qua giao thức truyền thông công nghiệp là phương pháp phổ biến và mạnh mẽ nhất cho các hệ thống robot hiện đại, cho phép trao đổi dữ liệu phức tạp và thời gian thực.

- Modbus (RTU/TCP): Giao thức này dễ triển khai và phổ biến cho việc kết nối các cảm biến hoặc thiết bị đơn giản với robot hoặc PLC. Tuy nhiên, nó có hạn chế về tốc độ và khả năng thời gian thực, không phù hợp cho các ứng dụng đòi hỏi cao.

- Profinet, EtherNet/IP: Các giao thức Industrial Ethernet này cung cấp tốc độ cao và khả năng thời gian thực mạnh mẽ, cho phép truyền tải dữ liệu phức tạp như dữ liệu từ hệ thống thị giác máy, cảm biến lực, hoặc điều khiển các module I/O phân tán. Chúng được sử dụng rộng rãi để kết nối robot với các cảm biến phức tạp và các thiết bị tự động hóa khác trong mạng lưới nhà máy.

- EtherCAT, Sercos III: Những giao thức này nổi bật với khả năng thời gian thực cực cao và điều khiển chuyển động đồng bộ. Chúng lý tưởng cho việc kết nối các cảm biến lực, động cơ servo hoặc các module điều khiển trục gắn trên tay robot, nơi yêu cầu độ chính xác và đồng bộ hóa tuyệt đối.

- CANopen: Thường được sử dụng cho các cảm biến, encoder, và các module I/O nhỏ, cung cấp một giải pháp hiệu quả về chi phí và đáng tin cậy cho việc truyền dữ liệu trong phạm vi hẹp.

3.3. Sử dụng Bộ công cụ Phát triển Phần mềm (SDK) và API của nhà sản xuất Robot

Nhiều nhà sản xuất robot cung cấp Bộ công cụ Phát triển Phần mềm (SDK) và API (Application Programming Interface) riêng.

- Nguyên lý: Các công cụ này cung cấp các thư viện phần mềm cho phép lập trình viên phát triển giao diện tùy chỉnh để điều khiển và thu thập dữ liệu từ các thiết bị ngoại vi một cách trực tiếp và chuyên sâu.

- Ưu điểm: Cho phép kiểm soát chi tiết từng chức năng của thiết bị ngoại vi, tối ưu hóa hiệu suất theo yêu cầu cụ thể, và cung cấp tính linh hoạt cao trong phát triển ứng dụng.

- Hạn chế: Thường phụ thuộc vào hãng robot cụ thể và đòi hỏi kỹ năng lập trình chuyên sâu từ phía người dùng.

3.4. Tích hợp thông qua Bộ điều khiển Robot (Robot Controller)

Hầu hết các bộ điều khiển robot hiện đại được thiết kế với khả năng tích hợp sẵn. Chúng thường có sẵn các cổng I/O hoặc tích hợp các giao thức công nghiệp phổ biến để kết nối trực tiếp với thiết bị ngoại vi, giúp đơn giản hóa quá trình cấu hình và lập trình. Bộ điều khiển robot đóng vai trò trung tâm trong việc phối hợp hoạt động giữa tay robot và các thiết bị ngoại vi được kết nối.

4. Lợi ích, Thách thức và Giải pháp khi Tích hợp Robot với Thiết bị Ngoại vi

Việc tích hợp robot với thiết bị ngoại vi mang lại nhiều lợi ích đáng kể, nhưng cũng đi kèm với những thách thức cần được giải quyết bằng các giải pháp phù hợp.

4.1. Lợi ích tổng thể

Sự kết hợp này tạo ra một hệ thống robot mạnh mẽ và linh hoạt hơn rất nhiều.

- Nâng cao năng suất và hiệu quả là lợi ích hàng đầu. Tự động hóa toàn diện các tác vụ, từ bốc xếp đến kiểm tra chất lượng, giúp giảm thời gian chu kỳ sản xuất và tăng thông lượng.

- Cải thiện độ chính xác và chất lượng sản phẩm được đảm bảo. Robot có thể phản ứng với môi trường thông qua các cảm biến, điều chỉnh hành vi của mình để duy trì độ chính xác cao và kiểm soát tốt hơn các biến thể trong quy trình, từ đó giảm lỗi sản phẩm.

- Tăng cường an toàn lao động là một ưu tiên quan trọng. Việc tự động hóa các tác vụ nguy hiểm và sử dụng các hệ thống an toàn tích hợp giúp giảm thiểu sự tương tác của con người với các vùng làm việc nguy hiểm của robot.

- Mở rộng phạm vi ứng dụng của robot từ các tác vụ đơn giản đến các quy trình phức tạp. Robot không còn chỉ là công cụ di chuyển mà có thể thực hiện lắp ráp phức tạp, kiểm tra chi tiết, hoặc xử lý các vật thể không định hình sẵn.

- Thu thập dữ liệu chuyên sâu cho phân tích được thực hiện dễ dàng hơn. Dữ liệu từ các thiết bị ngoại vi (ví dụ: lực siết, hình ảnh kiểm tra) cung cấp thông tin giá trị để cải tiến quy trình, tối ưu hóa hoạt động, và hỗ trợ bảo trì dự đoán.

4.2. Thách thức thường gặp

Mặc dù có nhiều lợi ích, quá trình tích hợp cũng đối mặt với một số khó khăn.

- Phức tạp trong cấu hình và lập trình là một thách thức lớn. Việc tích hợp đòi hỏi kiến thức sâu rộng về cả robot, thiết bị ngoại vi cụ thể, và các giao thức truyền thông được sử dụng.

- Vấn đề tương thích giữa các hãng thường xuyên phát sinh. Thiết bị ngoại vi của một hãng có thể không “giao tiếp” hoặc hoạt động tối ưu với robot của hãng khác, đòi hỏi các giải pháp trung gian hoặc cấu hình phức tạp.

- Đảm bảo thời gian thực và đồng bộ hóa là rất quan trọng, đặc biệt với các tác vụ tốc độ cao và yêu cầu độ chính xác cao (ví dụ: điều khiển cảm biến lực để lắp ráp chính xác).

- Chi phí đầu tư ban đầu có thể khá cao. Các thiết bị ngoại vi thông minh và quá trình tích hợp đòi hỏi kỹ thuật viên có trình độ cao có thể tốn kém.

- Bảo trì và khắc phục sự cố cho một hệ thống tích hợp có thể phức tạp. Yêu cầu kỹ năng đa dạng để xử lý lỗi phát sinh từ robot, thiết bị ngoại vi, hoặc các vấn đề về truyền thông.

4.3. Giải pháp và lời khuyên

Để vượt qua các thách thức và tối đa hóa lợi ích, các doanh nghiệp nên áp dụng các giải pháp và lời khuyên sau:

- Lập kế hoạch chi tiết là bước đầu tiên và quan trọng nhất. Cần xác định rõ yêu cầu của ứng dụng, sau đó lựa chọn các thiết bị ngoại vi và giao thức truyền thông phù hợp.

- Ưu tiên các giải pháp plug-and-play hoặc được hỗ trợ tốt từ nhà sản xuất robot hoặc nhà cung cấp thiết bị ngoại vi sẽ giúp giảm đáng kể thời gian và công sức tích hợp.

- Đầu tư vào đào tạo chuyên sâu là cực kỳ quan trọng. Nâng cao kỹ năng cho đội ngũ kỹ sư về lập trình robot, các loại thiết bị ngoại vi, và các giao thức truyền thông sẽ giúp họ tự tin triển khai và bảo trì hệ thống.

- Thử nghiệm kỹ lưỡng từng module trước khi tích hợp toàn bộ hệ thống. Điều này giúp phát hiện và khắc phục các vấn đề nhỏ sớm, đảm bảo hoạt động ổn định khi hệ thống hoàn chỉnh.

- Xem xét các tiêu chuẩn mở như OPC UA để dễ dàng tích hợp dữ liệu từ thiết bị ngoại vi lên các hệ thống quản lý cao hơn như MES và ERP, tạo ra một luồng thông tin liền mạch cho toàn bộ doanh nghiệp.

5. Kết luận

Việc tích hợp robot với thiết bị ngoại vi không chỉ là một yêu cầu kỹ thuật mà là yếu tố không thể thiếu để khai thác tối đa tiềm năng của robot công nghiệp, biến chúng thành những hệ thống tự động hóa thông minh, linh hoạt và hiệu quả. Sự kết hợp này mang lại năng suất vượt trội, cải thiện chất lượng sản phẩm, và đảm bảo an toàn lao động, đồng thời mở ra cánh cửa cho các ứng dụng phức tạp hơn trong nhà máy thông minh của kỷ nguyên Công nghiệp 4.0.

Bằng cách hiểu rõ các loại thiết bị ngoại vi, áp dụng các phương pháp và giao thức tích hợp phù hợp, và không ngừng cập nhật các xu hướng công nghệ tương lai như thiết bị ngoại vi thông minh, IIoT, AI và TSN, các doanh nghiệp có thể đầu tư nghiên cứu, lập kế hoạch chi tiết và hợp tác với các chuyên gia để triển khai hiệu quả các giải pháp tích hợp, đảm bảo lợi thế cạnh tranh và sự phát triển bền vững trong ngành sản xuất công nghiệp đang chuyển đổi mạnh mẽ.