Robot công nghiệp

Robot Làm Việc Trong Môi Trường Khắc Nghiệt: Giải Pháp Bứt Phá Cho Cánh Tay Robot Trong Sản Xuất Công Nghiệp

Robot làm việc trong môi trường khắc nghiệt đề cập đến khả năng của robot công nghiệp và cánh tay robot hoạt động hiệu quả trong những điều kiện mà con người khó hoặc không thể tiếp cận an toàn, bao gồm nhiệt độ cực đoan, bụi bẩn, hóa chất độc hại, bức xạ, độ ẩm cao, áp suất lớn và rung động mạnh. Trong sản xuất công nghiệp, những môi trường này thường tiềm ẩn rủi ro nghiêm trọng về sức khỏe và an toàn lao động. Chúng đồng thời gây ảnh hưởng lớn đến hiệu suất và chất lượng sản phẩm. Việc triển khai robot chuyên dụng không chỉ bảo vệ nhân viên mà còn đảm bảo hoạt động liên tục, nâng cao năng suất và chất lượng. Bài viết này sẽ đi sâu phân tích các thách thức khi robot hoạt động trong những điều kiện này.

1. Giới Thiệu

Môi trường khắc nghiệt trong công nghiệp được định nghĩa bởi sự hiện diện của các yếu tố vật lý hoặc hóa học nguy hiểm, vượt quá giới hạn an toàn hoặc khả năng chịu đựng của con người và thiết bị thông thường. Các yếu tố này bao gồm nhiệt độ cực cao (như trong luyện kim) hoặc cực thấp (như trong kho lạnh), nồng độ bụi bẩn và mảnh vụn cao, tiếp xúc với hóa chất ăn mòn hoặc độc hại, phơi nhiễm bức xạ, độ ẩm quá mức, áp suất khí quyển bất thường và rung động dữ dội.

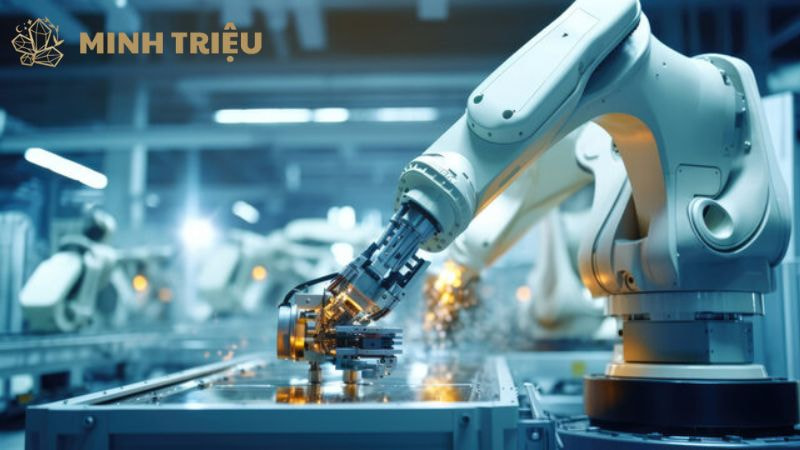

Tầm quan trọng của robot trong các môi trường này là không thể phủ nhận, vì chúng đóng vai trò thay thế con người trong các nhiệm vụ nguy hiểm và lặp đi lặp lại. Trong những điều kiện mà sự an toàn của công nhân bị đe dọa nghiêm trọng hoặc nơi yêu cầu độ chính xác và tính nhất quán cao, robot công nghiệp và cánh tay robot cung cấp một giải pháp hiệu quả và đáng tin cậy.

Chúng giảm thiểu rủi ro tai nạn lao động và bệnh nghề nghiệp, đồng thời duy trì năng suất cao. Khả năng thích ứng của robot hiện đại đã có những bước tiến vượt bậc, cho phép chúng đối phó với nhiều điều kiện khắc nghiệt khác nhau.

Nhờ sự phát triển trong khoa học vật liệu, thiết kế cơ khí, điện tử và các hệ thống cảm biến thông minh, các loại robot ngày nay có thể được chế tạo để chống chịu được nhiệt độ cực đoan, chống thấm nước, chống bụi, chống ăn mòn và thậm chí chống bức xạ, mở rộng phạm vi ứng dụng của chúng trong sản xuất công nghiệp.

2. Các Thách Thức Khi Robot Hoạt Động Trong Môi Trường Khắc Nghiệt

Khi robot hoạt động trong môi trường khắc nghiệt, chúng phải đối mặt với nhiều thách thức vật lý và hóa học đặc thù, đòi hỏi các giải pháp thiết kế và công nghệ chuyên biệt để đảm bảo độ bền và hiệu suất.

Nhiệt độ và độ ẩm cực đoan

Nhiệt độ và độ ẩm cực đoan gây ra những mối đe dọa nghiêm trọng đến linh kiện điện tử và cơ khí của robot, ảnh hưởng trực tiếp đến độ tin cậy và tuổi thọ.

- Nhiệt độ cao: Nhiệt độ cao (ví dụ: trong lò luyện kim, xưởng đúc) có thể làm quá nhiệt các linh kiện điện tử nhạy cảm, làm giảm tuổi thọ của dầu bôi trơn và mỡ, dẫn đến hỏng hóc cơ khí và điện. Đặc biệt, nó có thể ảnh hưởng đến độ chính xác và độ tin cậy của cảm biến, làm giảm khả năng thu thập dữ liệu chính xác của robot.

- Nhiệt độ thấp: Ngược lại, nhiệt độ thấp (ví dụ: trong kho lạnh, khu vực Bắc Cực) có thể làm cứng vật liệu, giảm hiệu suất pin, làm chậm phản ứng của các hệ thống thủy lực hoặc khí nén, và gây ra nứt vỡ hoặc hỏng hóc cơ khí do co rút vật liệu.

- Độ ẩm cao/ngưng tụ: Độ ẩm cao hoặc sự ngưng tụ hơi nước có thể gây đoản mạch các mạch điện tử, dẫn đến ăn mòn kim loại trên bề mặt và bên trong linh kiện của robot. Điều này đặc biệt nguy hiểm đối với các khớp nối và động cơ, nơi nước có thể xâm nhập và gây ra hỏng hóc nghiêm trọng.

Bụi bẩn, mảnh vụn và vật liệu mài mòn

Bụi bẩn, mảnh vụn và vật liệu mài mòn đe dọa trực tiếp đến các bộ phận chuyển động và hệ thống quang học của robot, dẫn đến hao mòn nhanh chóng và giảm hiệu quả hoạt động.

- Bụi mịn và hạt mài: Bụi mịn và hạt mài (ví dụ: bụi kim loại, cát, xi măng) có thể xâm nhập vào các khe hở nhỏ nhất, làm kẹt bộ phận chuyển động như ổ trục và bánh răng, gây ra mòn cơ khí nghiêm trọng. Chúng cũng có thể che mờ ống kính của thị giác máy tính và các cảm biến quang học, làm giảm khả năng nhận diện và định vị của robot.

- Mảnh vụn và hóa chất: Mảnh vụn lớn hơn (ví dụ: phoi kim loại, vụn gỗ) có thể gây tắc nghẽn hoặc kẹt cơ cấu chuyển động, trong khi các hóa chất trong bụi có thể gây ăn mòn bề mặt hoặc làm hỏng lớp bảo vệ của robot.

Hóa chất độc hại và ăn mòn

Hóa chất độc hại và ăn mòn là mối nguy hiểm lớn, vì chúng có thể phá hủy cấu trúc vật liệu và gây ô nhiễm trong môi trường sản xuất.

- Khí độc/chất lỏng ăn mòn: Khí độc hoặc chất lỏng ăn mòn (ví dụ: axit, kiềm mạnh, dung môi hữu cơ) có khả năng phá hủy vật liệu vỏ robot, ăn mòn linh kiện điện tử bên trong và làm hỏng các cảm biến chuyên dụng. Điều này không chỉ làm giảm tuổi thọ robot mà còn có thể dẫn đến sự cố hoạt động.

- Rủi ro ô nhiễm: Trong các ngành như dược phẩm hoặc thực phẩm, robot có thể trở thành vật trung gian lây lan chất độc hại hoặc vi khuẩn nếu không được thiết kế và bảo dưỡng đúng cách, gây rủi ro nghiêm trọng cho sản phẩm và môi trường.

Bức xạ và điện từ trường mạnh

Bức xạ và điện từ trường mạnh có khả năng gây hỏng hóc không thể phục hồi cho các linh kiện điện tử và làm nhiễu hệ thống điều khiển của robot.

- Bức xạ ion hóa (hạt nhân): Bức xạ ion hóa (ví dụ: tia gamma, neutron) trong các nhà máy điện hạt nhân hoặc cơ sở xử lý vật liệu phóng xạ có thể gây hỏng hóc vĩnh viễn cho linh kiện điện tử bên trong robot, làm giảm tuổi thọ và độ tin cậy của chúng.

- Điện từ trường: Điện từ trường mạnh (ví dụ: gần các lò cảm ứng, máy hàn công suất lớn) có thể gây nhiễu tín hiệu điều khiển của robot, ảnh hưởng đến hoạt động của cảm biến và làm gián đoạn hệ thống truyền thông, dẫn đến mất kiểm soát hoặc lỗi hoạt động.

Rung động và va đập mạnh

Rung động và va đập mạnh là nguyên nhân trực tiếp gây ra sự xuống cấp cơ học và mất ổn định hoạt động của robot, ảnh hưởng đến độ chính xác và tuổi thọ.

- Rung động liên tục: Rung động liên tục từ máy móc hạng nặng hoặc quy trình sản xuất có thể làm lỏng các khớp nối, bu lông, và dây cáp bên trong robot. Điều này dẫn đến sự mất độ chính xác lặp lại của cánh tay robot, gây lỗi trong các tác vụ yêu cầu sự tỉ mỉ.

- Va đập/sốc: Va đập hoặc sốc mạnh do tai nạn hoặc môi trường làm việc khắc nghiệt có thể gây biến dạng cấu trúc, làm gãy các bộ phận cơ khí quan trọng và hỏng hóc nghiêm trọng cho robot công nghiệp, dẫn đến chi phí sửa chữa hoặc thay thế cao.

3. Giải Pháp Công Nghệ Cho Robot Làm Việc Trong Môi Trường Khắc Nghiệt

Để khắc phục các thách thức trong môi trường khắc nghiệt, các giải pháp công nghệ cho robot tập trung vào thiết kế vật liệu chuyên dụng, hệ thống bảo vệ hiệu quả, cảm biến thông minh và khả năng tự chủ.

Thiết kế vật liệu và cấu trúc chuyên dụng

Thiết kế vật liệu và cấu trúc chuyên dụng là nền tảng để tạo ra các robot có khả năng chống chịu cao, đảm bảo độ bền và hoạt động ổn định trong điều kiện khắc nghiệt.

- Vật liệu chịu nhiệt/lạnh: Sử dụng hợp kim đặc biệt (ví dụ: thép không gỉ, hợp kim niken), polyme chịu nhiệt độ cao hoặc vật liệu composite tiên tiến để chế tạo vỏ và các bộ phận cơ khí của robot. Những vật liệu này duy trì tính toàn vẹn cấu trúc và hiệu suất ngay cả khi tiếp xúc với nhiệt độ cực nóng hoặc cực lạnh.

- Vỏ bọc chống ăn mòn/bụi/nước (chuẩn IP): Robot được trang bị vỏ bọc kín đạt các tiêu chuẩn bảo vệ IP (Ingress Protection) cao, như IP67 hoặc IP68, để ngăn chặn sự xâm nhập của bụi mịn, nước và hóa chất lỏng. Vật liệu chống ăn mòn và các khớp nối được niêm phong kín giúp bảo vệ tối đa các linh kiện điện tử và cơ khí bên trong.

- Thiết kế chống rung/chống sốc: Các nhà thiết kế tích hợp hệ thống giảm chấn thụ động hoặc chủ động, cùng với cấu trúc thân robot chắc chắn và gia cố để hấp thụ năng lượng từ rung động và va đập. Điều này giúp duy trì độ chính xác lặp lại của robot và kéo dài tuổi thọ của các linh kiện nhạy cảm.

Hệ thống làm mát/sưởi ấm và cách nhiệt

Hệ thống làm mát/sưởi ấm và cách nhiệt đảm bảo các linh kiện nhạy cảm của robot luôn hoạt động trong dải nhiệt độ tối ưu, bất kể điều kiện môi trường bên ngoài.

- Hệ thống làm mát chủ động: Trong môi trường nhiệt độ cao, robot công nghiệp thường được trang bị hệ thống làm mát chủ động bao gồm quạt công nghiệp hiệu suất cao, tản nhiệt bằng chất lỏng (nước hoặc dầu), hoặc thậm chí là hệ thống làm lạnh bằng khí nén để duy trì nhiệt độ ổn định cho các linh kiện điện tử và động cơ.

- Vật liệu cách nhiệt/sưởi ấm: Trong môi trường lạnh, các lớp vật liệu cách nhiệt đặc biệt được sử dụng để bọc kín các bộ phận nhạy cảm. Đồng thời, hệ thống sưởi ấm tích hợp (ví dụ: các tấm sưởi điện nhỏ) sẽ duy trì nhiệt độ hoạt động lý tưởng cho pin, mạch điện và dầu bôi trơn, ngăn ngừa hiện tượng đóng băng hoặc làm cứng vật liệu.

Cảm biến và hệ thống thị giác chuyên dụng

Cảm biến và hệ thống thị giác chuyên dụng được thiết kế để hoạt động tin cậy và chính xác trong những điều kiện mà cảm biến thông thường sẽ bị suy giảm hiệu suất hoặc hỏng hóc.

- Cảm biến chịu nhiệt/áp suất/hóa chất: Các loại cảm biến đặc biệt được phát triển để chịu được nhiệt độ cực đoan, áp suất cao hoặc tiếp xúc trực tiếp với hóa chất ăn mòn mà không bị suy giảm độ chính xác hay tuổi thọ. Ví dụ, cảm biến nhiệt độ sợi quang, cảm biến lực với vỏ bọc chống ăn mòn, hoặc cảm biến áp suất được bảo vệ đặc biệt.

- Thị giác máy tính được bảo vệ: Camera và hệ thống quang học của thị giác máy tính được đặt trong vỏ bọc chống bụi, chống hóa chất và chống nước. Một số hệ thống còn tích hợp cơ chế làm sạch tự động (ví dụ: vòi phun khí hoặc lau kính tự động) để duy trì tầm nhìn rõ ràng trong môi trường có nhiều hạt.

Hệ thống điều khiển và truyền thông mạnh mẽ

Hệ thống điều khiển và truyền thông mạnh mẽ đảm bảo khả năng vận hành robot ổn định và tin cậy, ngay cả khi con người không thể có mặt trực tiếp tại khu vực nguy hiểm.

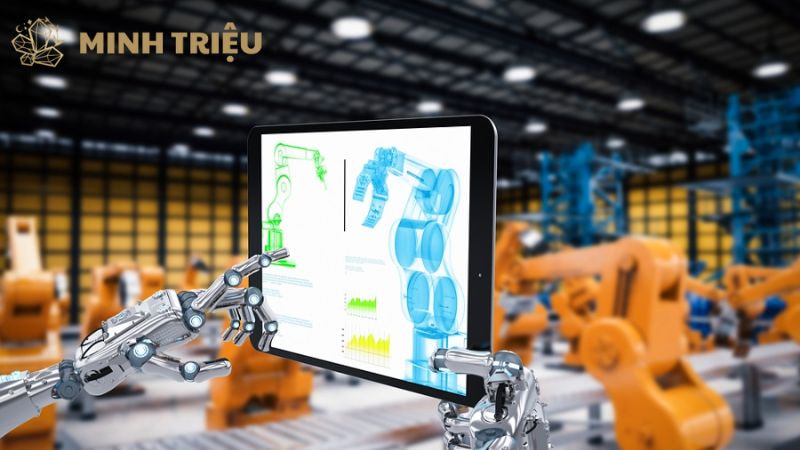

- Hệ thống điều khiển từ xa và tự hành: Hệ thống điều khiển từ xa với giao diện trực quan cho phép người vận hành điều khiển cánh tay robot từ một khoảng cách an toàn, giảm thiểu rủi ro tiếp xúc với môi trường độc hại. Đối với các nhiệm vụ phức tạp hơn, robot tự hành được trang bị các thuật toán AI và Học máy để đưa ra quyết định tại chỗ, giảm sự phụ thuộc vào điều khiển thủ công.

- Truyền thông không dây đáng tin cậy (ví dụ: 5G): Trong môi trường công nghiệp có nhiều vật cản và nhiễu điện từ, kết nối không dây đáng tin cậy là cực kỳ quan trọng. Các công nghệ như 5G cung cấp băng thông rộng, độ trễ cực thấp và khả năng kết nối mật độ cao, đảm bảo truyền tải dữ liệu cảm biến và lệnh điều khiển một cách liền mạch, ngay cả trong môi trường khắc nghiệt, là yếu tố then chốt cho IoT công nghiệp (IIoT).

Vật liệu bôi trơn và linh kiện đặc biệt

Vật liệu bôi trơn và linh kiện đặc biệt được lựa chọn kỹ lưỡng để duy trì hiệu suất và tuổi thọ của robot trong điều kiện vận hành khắc nghiệt.

- Dầu mỡ bôi trơn chịu cực đoan: Các khớp nối và bộ truyền động của robot sử dụng dầu mỡ bôi trơn tổng hợp đặc biệt, được thiết kế để duy trì tính chất bôi trơn ổn định ở nhiệt độ cực đoan, áp suất cao hoặc trong môi trường hóa chất ăn mòn, ngăn ngừa hao mòn và kẹt.

- Linh kiện điện tử gia cố: Các chip, bo mạch và dây dẫn điện bên trong robot được đóng gói đặc biệt và sử dụng vật liệu chống bức xạ hoặc chống nhiễu điện từ. Điều này đảm bảo rằng các thành phần nhạy cảm vẫn hoạt động ổn định và bền bỉ, ngay cả khi tiếp xúc với các yếu tố gây hại.

4. Ứng Dụng Cụ Thể Của Robot Làm Việc Trong Môi Trường Khắc Nghiệt

Robot làm việc trong môi trường khắc nghiệt được ứng dụng rộng rãi trong nhiều ngành công nghiệp, nơi chúng thực hiện các nhiệm vụ nguy hiểm và cải thiện hiệu quả sản xuất.

Ngành luyện kim và đúc

Trong ngành luyện kim và đúc, robot đóng vai trò không thể thiếu trong xử lý vật liệu ở nhiệt độ cực cao, bảo vệ con người khỏi môi trường nguy hiểm.

- Di chuyển vật liệu nóng chảy/phôi nóng: Cánh tay robot chịu nhiệt độ cao có khả năng di chuyển chính xác các nồi kim loại nóng chảy, phôi thép đỏ rực, hoặc các vật liệu nung nóng khác giữa các công đoạn trong lò hoặc dây chuyền sản xuất tự động. Điều này loại bỏ rủi ro bỏng và phơi nhiễm nhiệt cho công nhân.

- Hàn và cắt trong môi trường bụi/khói: Robot được trang bị hệ thống hàn và cắt chuyên dụng, có thể hoạt động hiệu quả trong môi trường đầy bụi kim loại và khói độc. Thị giác máy tính được bảo vệ giúp robot duy trì tầm nhìn, đảm bảo độ chính xác lặp lại trong các thao tác hàn và cắt, ngay cả khi tầm nhìn của con người bị hạn chế.

Ngành hóa chất và dược phẩm

Trong ngành hóa chất và dược phẩm, robot đảm bảo an toàn và vệ sinh tuyệt đối khi xử lý các vật liệu độc hại hoặc nhạy cảm.

- Xử lý hóa chất độc hại/ăn mòn: Robot được sử dụng để thao tác với các hóa chất độc hại hoặc ăn mòn, chiết rót, pha trộn hoặc vận chuyển các vật liệu nguy hiểm trong môi trường khép kín. Điều này giảm thiểu tối đa sự tiếp xúc của con người với các chất gây hại, nâng cao an toàn lao động.

- Làm việc trong phòng sạch/môi trường vô trùng: Trong ngành dược phẩm và sản xuất điện tử, robot được thiết kế để đáp ứng các tiêu chuẩn phòng sạch nghiêm ngặt (ISO Class), không tạo ra hạt bụi và không gây ô nhiễm. Chúng thực hiện các tác vụ lắp ráp, kiểm tra, hoặc đóng gói trong môi trường vô trùng mà con người không thể trực tiếp tham gia.

Ngành dầu khí và năng lượng

Ngành dầu khí và năng lượng tận dụng robot để thực hiện các nhiệm vụ kiểm tra và bảo trì trong điều kiện nguy hiểm, giảm thiểu rủi ro cho con người.

- Kiểm tra và bảo trì dàn khoan/đường ống: Robot tự hành, thường có khả năng chống thấm nước và áp suất cao, được sử dụng để kiểm tra các đường ống dẫn dầu khí dưới biển, giếng khoan sâu, hoặc các thiết bị trong khu vực có khí dễ cháy nổ. Chúng thu thập dữ liệu cảm biến về tình trạng ăn mòn, rò rỉ, và cấu trúc.

- Xử lý vật liệu phóng xạ: Trong các nhà máy điện hạt nhân hoặc cơ sở xử lý chất thải hạt nhân, robot được bọc thép và chống bức xạ được sử dụng để di chuyển, phân loại và xử lý vật liệu phóng xạ. Điều này đảm bảo an toàn tuyệt đối cho nhân viên vận hành và giảm thiểu nguy cơ phơi nhiễm.

Ngành khai thác mỏ

Trong ngành khai thác mỏ, robot cải thiện hiệu quả và an toàn bằng cách thực hiện các công việc nặng nhọc và nguy hiểm trong điều kiện khắc nghiệt.

- Khoan, đào và vận chuyển trong hầm mỏ: Robot tự hành được trang bị khả năng di chuyển linh hoạt, khoan và đào trong hầm mỏ tối tăm, bụi bặm và tiềm ẩn nguy hiểm sập đổ. Chúng có thể vận chuyển vật liệu khai thác từ sâu bên trong mỏ ra ngoài, tăng năng suất và giảm thiểu rủi ro cho công nhân.

- Giám sát an toàn địa chất: Robot nhỏ gọn, có khả năng leo trèo và mang theo các cảm biến địa chất, được triển khai để thu thập dữ liệu về độ ổn định của vách mỏ, phát hiện khí độc, và cảnh báo sớm nguy cơ sạt lở trong các khu vực không an toàn cho con người.

Xử lý rác thải và tái chế

Xử lý rác thải và tái chế là một lĩnh vực khác nơi robot mang lại giá trị lớn, đặc biệt khi đối phó với vật liệu nguy hại và môi trường bẩn.

- Phân loại rác thải nguy hại: Cánh tay robot trang bị thị giác máy tính và các thuật toán AI được sử dụng để tự động nhận dạng và phân loại các loại rác thải nguy hại (ví dụ: pin, thiết bị điện tử cũ, chất thải y tế). Điều này giảm thiểu tiếp xúc trực tiếp của công nhân với các chất độc hại và lây nhiễm.

- Vận chuyển vật liệu tái chế trong môi trường bẩn: Robot di động hoặc cánh tay robot với khả năng chống chịu bụi bẩn, ẩm ướt, và các vật liệu mài mòn được sử dụng để thu gom, vận chuyển và xử lý các loại vật liệu tái chế bẩn thỉu hoặc cồng kềnh, cải thiện hiệu quả quy trình và điều kiện làm việc.

5. Lợi Ích Của Việc Triển Khai Robot Trong Môi Trường Khắc Nghiệt

Việc triển khai robot làm việc trong môi trường khắc nghiệt mang lại nhiều lợi ích toàn diện, từ cải thiện an toàn lao động đến tăng cường hiệu suất và giảm chi phí.

Nâng cao an toàn lao động

Nâng cao an toàn lao động là lợi ích hàng đầu và quan trọng nhất khi triển khai robot trong môi trường khắc nghiệt.

- Giảm thiểu rủi ro cho con người: Robot thực hiện các nhiệm vụ trong các khu vực có nguy cơ cao, như tiếp xúc với hóa chất độc hại, nhiệt độ cực đoan, bức xạ hoặc áp suất cao. Việc này giúp giảm thiểu đáng kể số lượng tai nạn, chấn thương và bệnh nghề nghiệp cho nhân viên, bảo vệ sức khỏe và tính mạng của họ.

- Tuân thủ quy định an toàn: Bằng cách tự động hóa các quy trình nguy hiểm, các nhà máy dễ dàng hơn trong việc tuân thủ các quy định nghiêm ngặt về an toàn lao động và môi trường. Điều này không chỉ tránh được các khoản phạt mà còn nâng cao uy tín của doanh nghiệp trong việc đảm bảo một môi trường làm việc an toàn.

Tăng cường hiệu suất và năng suất

Tăng cường hiệu suất và năng suất là kết quả trực tiếp của khả năng hoạt động liên tục và ổn định của robot trong các điều kiện bất lợi.

- Hoạt động liên tục 24/7: Không giống như con người cần nghỉ ngơi, robot có thể hoạt động liên tục 24 giờ một ngày, 7 ngày một tuần mà không bị ảnh hưởng bởi điều kiện làm việc khắc nghiệt. Điều này tối đa hóa thời gian hoạt động của dây chuyền sản xuất tự động và tăng đáng kể sản lượng.

- Độ chính xác và nhất quán cao: Robot công nghiệp duy trì độ chính xác lặp lại cao và hiệu suất ổn định ngay cả trong điều kiện khó khăn nhất. Điều này giảm thiểu lỗi sản xuất, đảm bảo chất lượng sản phẩm đồng nhất và giảm tỷ lệ phế liệu, góp phần tối ưu hóa quy trình sản xuất.

Giảm chi phí vận hành và bảo trì dài hạn

Giảm chi phí vận hành và bảo trì dài hạn được thực hiện thông qua việc tối ưu hóa nhân sự và giảm thiểu hỏng hóc thiết bị.

- Giảm chi phí nhân công và bảo hiểm: Việc thay thế con người ở những vị trí nguy hiểm bằng robot giúp giảm đáng kể chi phí nhân công tại chỗ, chi phí bảo hiểm rủi ro lao động và các khoản bồi thường liên quan đến tai nạn.

- Tuổi thọ thiết bị cao hơn: Robot chuyên dụng được thiết kế và chế tạo để chịu đựng được môi trường khắc nghiệt thường có tuổi thọ cao hơn so với thiết bị thông thường trong cùng điều kiện. Mặc dù chi phí ban đầu cao, chúng ít bị hỏng hóc và yêu cầu bảo trì ít hơn trong dài hạn, giảm tổng chi phí sở hữu.

Cải thiện chất lượng sản phẩm và tối ưu hóa quy trình

Cải thiện chất lượng sản phẩm và tối ưu hóa quy trình là kết quả của sự chính xác, nhất quán và khả năng thu thập dữ liệu của robot.

- Đảm bảo chất lượng đồng nhất: Khả năng của robot trong việc thực hiện nhiệm vụ một cách nhất quán và chính xác, bất kể nhiệt độ, bụi bẩn hay hóa chất, giúp đảm bảo chất lượng sản phẩm đầu ra đồng nhất và đáp ứng các tiêu chuẩn cao.

- Thu thập dữ liệu chính xác: Cảm biến chuyên dụng trên robot cho phép thu thập dữ liệu đáng tin cậy và chính xác về môi trường làm việc và hiệu suất robot. Dữ liệu này là cơ sở quan trọng để phân tích, xác định các điểm nghẽn và tối ưu hóa toàn bộ hệ thống sản xuất tự động.

6. Thách Thức Và Triển Vọng Tương Lai

Mặc dù có nhiều lợi ích, việc triển khai robot làm việc trong môi trường khắc nghiệt vẫn đối mặt với những thách thức đáng kể, nhưng các hướng phát triển công nghệ đang mở ra triển vọng đầy hứa hẹn.

Thách thức hiện tại

Các thách thức hiện tại chủ yếu liên quan đến chi phí đầu tư, sự phức tạp trong thiết kế và bảo trì, cùng với nhu cầu về khả năng tự chủ cao hơn.

- Chi phí đầu tư ban đầu: Robot chuyên dụng được thiết kế để chịu đựng môi trường khắc nghiệt thường có chi phí sản xuất và lắp đặt cao hơn đáng kể so với robot tiêu chuẩn. Điều này đòi hỏi một khoản đầu tư ban đầu lớn, có thể là rào cản đối với các doanh nghiệp vừa và nhỏ.

- Phức tạp trong thiết kế và tích hợp: Việc thiết kế và chế tạo robot có khả năng chống chịu nhiều yếu tố khắc nghiệt đòi hỏi chuyên môn kỹ thuật sâu rộng về vật liệu, cơ khí, điện tử và phần mềm. Quá trình tích hợp robot vào dây chuyền sản xuất tự động hiện có cũng phức tạp, cần sự phối hợp chặt chẽ.

- Bảo trì và sửa chữa phức tạp: Khi robot chuyên dụng gặp sự cố, quy trình bảo trì và sửa chữa có thể phức tạp hơn do thiết kế đặc thù và các linh kiện chuyên biệt. Điều này đòi hỏi các kỹ thuật viên phải có kiến thức và kỹ năng chuyên biệt.

- Khả năng tự chủ và thích nghi: Mặc dù robot hiện đại có khả năng tự hành, nhưng việc chúng đưa ra quyết định độc lập và thích nghi linh hoạt với các tình huống bất ngờ trong môi trường khắc nghiệt vẫn là một thách thức. Sự thay đổi không lường trước được của môi trường có thể làm robot mất phương hướng hoặc gặp lỗi.

Triển vọng tương lai

Để vượt qua những thách thức này, triển vọng của robot làm việc trong môi trường khắc nghiệt tập trung vào sự phát triển vật liệu mới, nâng cao trí tuệ robot và tích hợp sâu rộng các công nghệ thông minh.

- Phát triển vật liệu và cảm biến mới: Tương lai sẽ chứng kiến sự xuất hiện của các vật liệu thông minh có khả năng tự phục hồi, chống chịu tốt hơn với nhiệt độ, hóa chất và bức xạ. Đồng thời, cảm biến siêu bền bỉ và nhỏ gọn sẽ được tích hợp trực tiếp vào cấu trúc robot, cung cấp dữ liệu chính xác hơn trong các điều kiện cực đoan.

- Nâng cao trí tuệ và khả năng tự hành (AI, Học máy): Sự tiến bộ của Trí tuệ nhân tạo (AI) và Học máy sẽ giúp robot tự học hỏi từ kinh nghiệm, phân tích dữ liệu cảm biến để đưa ra quyết định thông minh hơn. Robot sẽ có khả năng tự điều chỉnh hành vi, thích nghi tốt hơn với môi trường thay đổi và xử lý các tình huống bất ngờ mà không cần sự can thiệp của con người.

- Robot bầy đàn và hợp tác (Swarm Robotics): Thay vì sử dụng một robot lớn, đắt tiền, tương lai có thể chứng kiến sự triển khai của robot bầy đàn – nhiều robot nhỏ hơn, chi phí thấp hơn – phối hợp làm việc trong môi trường lớn và phức tạp. Nếu một robot bị hỏng, các robot khác có thể tiếp tục nhiệm vụ, tăng cường độ tin cậy và khả năng chống chịu.

- Tích hợp sâu hơn với Digital Twin và IoT công nghiệp (IIoT): Digital Twin của robot sẽ ngày càng tinh vi, cho phép giám sát, bảo trì dự đoán và tối ưu hóa robot từ xa một cách hiệu quả hơn. Sự kết nối xuyên suốt qua IoT công nghiệp (IIoT), được hỗ trợ bởi các công nghệ như 5G, sẽ tạo ra một mạng lưới thông minh, cho phép robot trao đổi dữ liệu và phối hợp hoạt động liền mạch trong nhà máy thông minh.

- Giảm chi phí sản xuất: Với sự phát triển của công nghệ sản xuất và quy trình tự động hóa, chi phí sản xuất robot làm việc trong môi trường khắc nghiệt sẽ dần giảm xuống. Điều này sẽ mở rộng khả năng tiếp cận và ứng dụng của chúng trong nhiều ngành công nghiệp hơn, thúc đẩy sự phổ biến của các hệ thống sản xuất tự động trong điều kiện khó khăn.

7. Kết Luận

Robot làm việc trong môi trường khắc nghiệt không chỉ là một giải pháp công nghệ tiên tiến mà còn là một yếu tố then chốt để đảm bảo an toàn lao động, tăng năng suất và mở rộng khả năng sản xuất trong các ngành công nghiệp nguy hiểm. Chúng giúp các doanh nghiệp hoạt động hiệu quả trong điều kiện mà con người không thể hoặc rất khó tiếp cận. Từ việc bảo vệ con người khỏi rủi ro tiếp xúc với hóa chất, nhiệt độ cực đoan hay bức xạ, đến việc tối ưu hóa hiệu quả hoạt động và giảm chi phí vận hành dài hạn. Robot công nghiệp chuyên dụng mang lại lợi ích toàn diện cho nhà máy thông minh và sự phát triển của Công nghiệp 4.0, khẳng định vị thế của chúng như một tài sản không thể thiếu.