Robot công nghiệp

Phân loại theo tải trọng cánh tay Robot công nghiệp trong sản xuất

Robot công nghiệp đóng vai trò xương sống trong các dây chuyền sản xuất tự động hóa, và phân loại robot theo tải trọng là yếu tố then chốt quyết định hiệu suất, độ chính xác cũng như hiệu quả kinh tế của hệ thống. Hiểu rõ cách robot được phân loại dựa trên khả năng mang vác, cùng với những yếu tố ảnh hưởng đến tải trọng, giúp doanh nghiệp tối ưu hóa quy trình sản xuất, giảm thiểu rủi ro và tăng năng suất lao động.

Bài viết này sẽ đi sâu vào định nghĩa tải trọng robot, các phương pháp phân loại phổ biến, hướng dẫn chi tiết cách lựa chọn robot với tải trọng phù hợp cho từng ứng dụng cụ thể, đồng thời chỉ ra những sai lầm thường gặp và xu hướng phát triển trong tương lai, mang lại cái nhìn toàn diện cho các nhà quản lý và kỹ sư trong ngành công nghiệp.

1. Giới thiệu tầm quan trọng của tải trọng trong lựa chọn cánh tay robot công nghiệp

Tải trọng, hay còn gọi là payload, là một thông số kỹ thuật tối quan trọng của robot công nghiệp, đại diện cho khối lượng vật liệu, dụng cụ và phụ kiện mà robot có thể nâng, di chuyển và thao tác một cách hiệu quả trong phạm vi làm việc của nó. Khả năng mang tải trực tiếp tác động đến hiệu suất vận hành, độ chính xác, tốc độ chu kỳ và tuổi thọ tổng thể của robot tự động hóa.

Việc lựa chọn robot có tải trọng phù hợp cho mỗi ứng dụng robot cụ thể không chỉ đảm bảo hiệu quả sản xuất mà còn tối ưu hóa chi phí đầu tư ban đầu và chi phí vận hành dài hạn. Nhiều doanh nghiệp vẫn còn gặp khó khăn trong việc xác định tải trọng robot cần thiết, dẫn đến việc lựa chọn sai lầm, gây lãng phí nguồn lực hoặc làm giảm hiệu quả sản xuất chung của hệ thống tự động hóa công nghiệp.

2. Định nghĩa và các yếu tố ảnh hưởng tải trọng của cánh tay Robot Công nghiệp

2.1. Định nghĩa chính xác về tải trọng của robot công nghiệp

Tải trọng (Payload) của robot công nghiệp là trọng lượng tối đa của vật liệu, dụng cụ gắp (gripper) hoặc bất kỳ phụ kiện nào gắn vào mặt bích (flange) cuối cùng của cánh tay robot mà robot có thể vận hành theo thông số kỹ thuật đã công bố. Điều này cần được phân biệt rõ ràng với tổng trọng lượng của bản thân robot, vốn bao gồm toàn bộ cấu trúc cơ khí, động cơ và hệ thống điều khiển.

Khả năng mang tải của robot được các nhà sản xuất xác định thông qua các thử nghiệm nghiêm ngặt, đảm bảo robot có thể duy trì độ chính xác và độ lặp lại theo yêu cầu trong điều kiện tải trọng tối đa.

2.2. Các thành phần của tải trọng

Tải trọng mà một cánh tay robot phải xử lý bao gồm ba thành phần chính yếu, cần được tính toán kỹ lưỡng để tránh tình trạng quá tải.

- Trọng lượng của vật liệu/sản phẩm cần di chuyển: Đây là khối lượng thực tế của đối tượng mà robot sẽ nâng, đặt, hoặc thao tác trong suốt quá trình làm việc. Ví dụ, trong một hệ thống vận chuyển pallet, đây sẽ là trọng lượng của từng thùng hàng hoặc sản phẩm.

- Trọng lượng của dụng cụ/thiết bị gắp: Các thiết bị gắp (gripper), đầu hàn (welding torch), súng sơn (painting gun), công cụ cắt (cutting tool), hoặc bất kỳ công cụ chuyên dụng nào khác được gắn vào mặt bích cuối của robot đều cộng dồn vào tải trọng tổng thể. Mỗi loại dụng cụ này có trọng lượng riêng, và việc lựa chọn dụng cụ nhẹ hơn, hiệu quả hơn có thể giúp tối ưu hóa tải trọng khả dụng.

- Trọng lượng của bất kỳ phụ kiện nào gắn trực tiếp vào mặt bích của robot: Bao gồm các cảm biến, camera, bộ phận kết nối dây cáp, hoặc các bộ phận điều chỉnh nhỏ khác được lắp đặt trực tiếp lên phần cuối của cánh tay robot. Việc tổng hợp chính xác ba thành phần này là bước đầu tiên và quan trọng nhất trong việc xác định tải trọng thực tế mà robot sẽ chịu.

2.3. Yếu tố ảnh hưởng đến khả năng mang tải của cánh tay robot

Khả năng mang tải của robot công nghiệp không chỉ phụ thuộc vào thông số danh định mà còn bị chi phối bởi nhiều yếu tố thiết kế và vận hành khác nhau.

- Cấu trúc cơ khí: Vật liệu được sử dụng, thiết kế các khớp nối robot, kích thước của các cánh tay robot và độ cứng vững của cấu trúc tổng thể ảnh hưởng trực tiếp đến khả năng chịu lực và chống rung động. Robot được chế tạo từ hợp kim nhôm, sợi carbon thường nhẹ hơn nhưng vẫn đảm bảo độ bền cần thiết.

- Hệ thống truyền động: Động cơ servo, hộp số giảm tốc và bộ truyền động trong mỗi khớp nối là các thành phần quyết định lực mô-men xoắn mà robot có thể tạo ra để nâng và di chuyển tải trọng. Các hệ thống truyền động mạnh mẽ hơn sẽ cho phép robot mang tải nặng hơn.

- Phần mềm điều khiển và thuật toán bù trừ: Hệ thống điều khiển robot hiện đại có khả năng tối ưu hóa quỹ đạo chuyển động, điều chỉnh tốc độ và gia tốc để duy trì độ ổn định và độ chính xác ngay cả khi mang tải nặng. Một số thuật toán còn có thể dự đoán và bù trừ các dao động gây ra bởi tải trọng.

- Giới hạn về tốc độ và gia tốc khi mang tải: Khi robot mang tải nặng hơn, tốc độ vận hành và khả năng đạt gia tốc tối đa thường bị hạn chế để đảm bảo an toàn vận hành và tuổi thọ thiết bị. Điều này quan trọng trong các ứng dụng yêu cầu tốc độ cao.

3. Các Phân loại cánh tay Robot Công nghiệp Phổ biến theo Tải trọng

Phân loại robot công nghiệp theo tải trọng là một cách hiệu quả để nhóm các loại robot có khả năng vận hành tương tự, giúp người dùng dễ dàng định hướng lựa chọn cho ứng dụng cụ thể của mình. Các nhà sản xuất thường sử dụng các dải tải trọng tiêu chuẩn để phân loại robot.

3.1. Phân loại theo dải tải trọng tiêu chuẩn

Đây là phương pháp phân loại phổ biến nhất, giúp người dùng nhanh chóng xác định loại robot phù hợp với nhu cầu tự động hóa sản xuất.

Robot tải trọng nhẹ (thường dưới 10 kg):

- Đặc điểm: Các robot tải trọng nhẹ nổi bật với kích thước nhỏ gọn, trọng lượng bản thân nhẹ, linh hoạt cao và tốc độ vận hành nhanh. Chúng thường có độ chính xác và độ lặp lại rất cao, lý tưởng cho các ứng dụng tinh vi.

- Ứng dụng tiêu biểu: Lắp ráp các linh kiện điện tử nhỏ, phân loại sản phẩm nhẹ, thao tác chính xác trong phòng sạch, ứng dụng pick and place tốc độ cao cho các vật thể nhỏ. Các robot cộng tác (cobot) thường thuộc nhóm này, được thiết kế để làm việc an toàn bên cạnh con người.

- Ví dụ model: Universal Robots UR3, FANUC LR-Mate series, KUKA Agilus series.

Robot tải trọng trung bình (từ 10 kg đến 100 kg):

- Đặc điểm: Đây là phân khúc robot phổ biến và đa năng nhất trên thị trường, cân bằng tốt giữa tốc độ vận hành và khả năng mang tải. Robot tải trọng trung bình có phạm vi hoạt động rộng và có thể thực hiện nhiều loại tác vụ.

- Ứng dụng tiêu biểu: Hàn (welding), cắt (cutting), sơn (painting), gắp đặt (handling) các sản phẩm trong nhiều ngành công nghiệp như ô tô, kim loại, thực phẩm và đồ uống, sản xuất máy móc. Chúng cũng thường được dùng trong gia công cơ khí nhẹ và vừa.

- Ví dụ model: ABB IRB 1200, Yaskawa MOTOMAN GP25, KUKA KR 60.

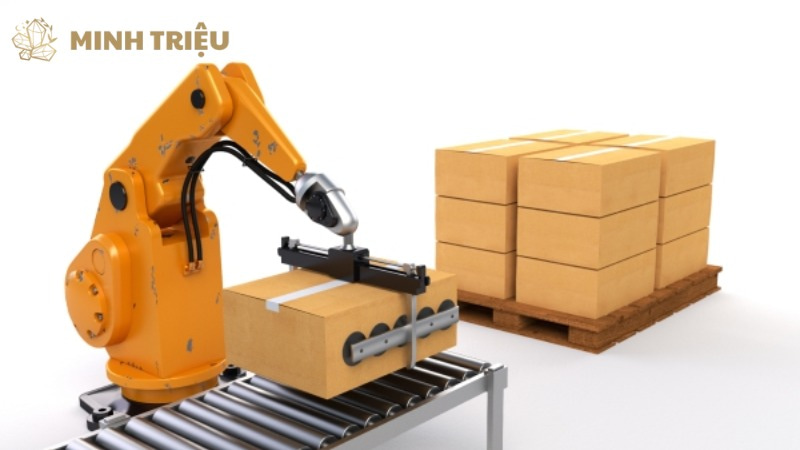

Robot tải trọng nặng (từ 100 kg đến 500 kg):

- Đặc điểm: Robot tải trọng nặng được thiết kế với cấu trúc vững chắc, khả năng chịu lực cao và tầm với lớn. Chúng có thể xử lý các vật liệu và cụm chi tiết có khối lượng đáng kể, thường xuyên hoạt động trong môi trường công nghiệp khắc nghiệt.

- Ứng dụng tiêu biểu: Nâng hạ và vận chuyển pallet (palletizing), đúc (foundry), rèn (forging), gia công cơ khí lớn (máy công cụ), lắp ráp các bộ phận lớn trong ngành ô tô và hàng không vũ trụ.

- Ví dụ model: FANUC M-2000iA series, KUKA KR QUANTEC, ABB IRB 6700.

Robot tải trọng siêu nặng (trên 500 kg):

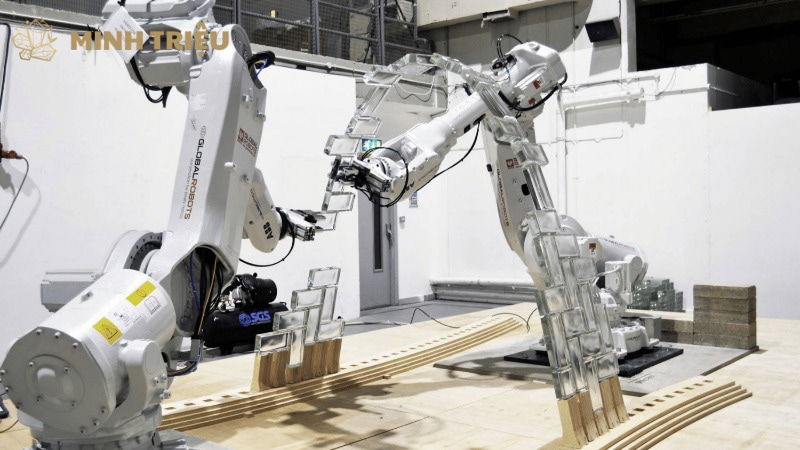

- Đặc điểm: Robot tải trọng siêu nặng là những cỗ máy khổng lồ, mạnh mẽ vượt trội, được chế tạo đặc biệt cho các tác vụ công nghiệp nặng và có yêu cầu khắt khe về khả năng nâng hạ. Chúng thường có kích thước lớn và cấu trúc được gia cố tối đa.

- Ứng dụng tiêu biểu: Vận chuyển toàn bộ thân xe ô tô trong dây chuyền lắp ráp, nâng hạ các chi tiết máy bay khổng lồ, xử lý vật liệu siêu nặng trong ngành công nghiệp thép, đóng tàu, và các ứng dụng chuyên biệt khác.

- Ví dụ model: FANUC M-900iB/700, KUKA KR 1000 TITAN.

3.2. Phân loại theo phương pháp thiết kế để chịu tải

Phương pháp thiết kế cơ khí của robot công nghiệp cũng ảnh hưởng đáng kể đến khả năng mang tải và phân phối lực của chúng.

- Robot cấu trúc song song (Parallel robots): Robot cấu trúc song song, điển hình là robot Delta, có các khớp nối được bố trí song song, cho phép tải trọng được phân bổ đều hơn qua nhiều khớp. Điều này mang lại độ cứng vững cao và độ chính xác tuyệt vời, đặc biệt phù hợp cho các ứng dụng đòi hỏi tốc độ cao và độ lặp lại trong không gian làm việc giới hạn, thường là với tải trọng nhẹ đến trung bình.

- Robot cấu trúc nối tiếp (Serial robots): Phần lớn các robot công nghiệp hiện nay thuộc loại robot cấu trúc nối tiếp, với các khớp nối được sắp xếp liên tiếp nhau từ đế đến mặt bích cuối cùng. Ưu điểm của loại này là phạm vi làm việc rộng và linh hoạt về quỹ đạo chuyển động. Tuy nhiên, tải trọng mà chúng có thể mang thường giảm dần khi tầm với của cánh tay robot được kéo dài tối đa, do hiệu ứng mô-men xoắn tăng lên tại các khớp gần gốc.

4. Hướng dẫn Lựa chọn cánh tay Robot Theo Tải trọng Phù hợp với Nhu cầu Sản xuất

Lựa chọn robot công nghiệp với tải trọng phù hợp là một quy trình cần được thực hiện cẩn trọng, dựa trên việc đánh giá kỹ lưỡng các yêu cầu của ứng dụng sản xuất cụ thể.

4.1. Bước 1: Xác định tải trọng thực tế cần mang

Bước đầu tiên và quan trọng nhất là tính toán chính xác tải trọng thực tế mà robot sẽ phải chịu đựng trong quá trình vận hành.

- Tính toán trọng lượng vật cần thao tác: Xác định khối lượng trung bình và tối đa của các sản phẩm hoặc linh kiện mà robot sẽ xử lý. Đối với các vật liệu có trọng lượng dao động, cần lấy giá trị lớn nhất.

- Cộng trọng lượng dụng cụ gắp và phụ kiện: Đo lường hoặc tìm thông số kỹ thuật về trọng lượng của dụng cụ gắp (gripper), đầu hàn, súng sơn, hoặc bất kỳ công cụ chuyên dụng nào khác sẽ được gắn vào robot. Đừng quên tính đến trọng lượng của dây cáp, ống dẫn khí, cảm biến, hoặc bất kỳ phụ kiện nhỏ nào khác gắn vào mặt bích của robot.

- Thêm một “hệ số an toàn”: Sau khi có tổng trọng lượng, bạn nên thêm một hệ số an toàn (thường từ 10% đến 20%). Việc này đảm bảo robot không bao giờ hoạt động ở giới hạn tải trọng tối đa liên tục, giúp kéo dài tuổi thọ robot, giảm hao mòn và đảm bảo độ ổn định trong vận hành lâu dài. Ví dụ, nếu tải trọng tính toán là 8kg, bạn nên chọn robot có tải trọng danh định ít nhất là 9kg đến 9.6kg.

4.2. Bước 2: Đánh giá yêu cầu về tầm với và không gian làm việc

Tải trọng và tầm với của robot công nghiệp có mối quan hệ nghịch đảo, ảnh hưởng đáng kể đến khả năng vận hành của robot.

- Mối quan hệ nghịch đảo giữa tải trọng và tầm với: Robot thường có khả năng mang tải danh định ở một tầm với nhất định (thường là tầm với ngắn hoặc trung bình). Khi cánh tay robot kéo dài hết cỡ, khả năng mang tải thực tế thường giảm xuống do lực mô-men xoắn tác động lên các khớp tăng lên. Do đó, cần kiểm tra biểu đồ khả năng tải trọng/tầm với của nhà sản xuất để đảm bảo robot có thể xử lý tải trọng mong muốn tại các vị trí xa nhất trong không gian làm việc.

- Đảm bảo tầm với đủ: Xác định chính xác phạm vi làm việc cần thiết của robot, bao gồm khoảng cách từ đế robot đến điểm xa nhất mà robot cần tiếp cận để hoàn thành tác vụ sản xuất. Chọn robot có tầm với đủ lớn để bao phủ toàn bộ khu vực này với tải trọng yêu cầu.

4.3. Bước 3: Xem xét các yếu tố vận hành khác

Việc lựa chọn robot công nghiệp không chỉ dừng lại ở tải trọng và tầm với mà còn phải cân nhắc các yếu tố vận hành khác để đảm bảo hiệu quả hoạt động tổng thể.

- Tốc độ và gia tốc: Tải trọng lớn hơn thường yêu cầu tốc độ vận hành và gia tốc tối đa thấp hơn để duy trì độ ổn định và độ chính xác, đồng thời bảo vệ các bộ truyền động robot. Nếu ứng dụng yêu cầu tốc độ cao, bạn có thể cần xem xét robot có tải trọng danh định cao hơn mức tải trọng thực tế một chút để robot có thể duy trì tốc độ mong muốn.

- Độ chính xác và độ lặp lại: Đảm bảo robot có thể duy trì độ chính xác và độ lặp lại cần thiết cho ứng dụng cụ thể ngay cả khi mang tải trọng tối đa. Đối với các ứng dụng đòi hỏi độ chính xác cao như lắp ráp linh kiện vi mô, ngay cả tải trọng nhỏ cũng cần được xem xét kỹ lưỡng.

- Môi trường hoạt động: Môi trường công nghiệp (như nhiệt độ khắc nghiệt, bụi bẩn, độ ẩm cao, hóa chất) có thể ảnh hưởng đến hiệu suất và tuổi thọ của robot, đặc biệt là các bộ phận chịu tải. Robot được thiết kế cho môi trường khắc nghiệt thường có lớp bảo vệ đặc biệt và được chế tạo từ vật liệu bền hơn.

- Chi phí: Robot tải trọng lớn thường đi kèm với chi phí đầu tư ban đầu cao hơn do cấu trúc cơ khí mạnh mẽ hơn và hệ thống truyền động công suất lớn hơn. Tuy nhiên, việc lựa chọn đúng robot có tải trọng phù hợp có thể dẫn đến tiết kiệm chi phí vận hành dài hạn nhờ giảm thiểu bảo trì, tăng năng suất lao động và tránh được tình trạng quá tải.

4.4. Bước 4: Tham khảo ý kiến chuyên gia và thử nghiệm

Sau khi đã có những phân tích ban đầu, việc tìm kiếm sự tư vấn chuyên nghiệp và thực hiện các thử nghiệm thực tế là rất cần thiết.

- Làm việc với nhà cung cấp robot: Các nhà cung cấp robot hàng đầu có đội ngũ kỹ sư chuyên môn cao có thể giúp bạn mô phỏng quỹ đạo chuyển động và xác nhận khả năng đáp ứng của robot với tải trọng và ứng dụng của bạn. Họ có thể cung cấp các dữ liệu chi tiết và biểu đồ tải trọng cụ thể cho từng model.

- Thực hiện các thử nghiệm với tải trọng thực tế: Nếu có thể, hãy yêu cầu nhà cung cấp thực hiện các thử nghiệm (Proof of Concept – POC) với tải trọng thực tế và dụng cụ gắp của bạn. Điều này sẽ cung cấp dữ liệu chính xác nhất về hiệu suất và độ ổn định của robot trong điều kiện vận hành thực tế.

5. Tương lai của cánh tay Robot Công nghiệp và Xu hướng Tải trọng

Sự phát triển không ngừng của công nghệ robot đang định hình lại khả năng xử lý tải trọng và mở rộng phạm vi ứng dụng của chúng trong sản xuất hiện đại.

- Robot cộng tác (Cobots) với tải trọng ngày càng tăng: Ban đầu, cobot được biết đến với tải trọng nhẹ và khả năng làm việc an toàn bên cạnh con người. Tuy nhiên, xu hướng hiện tại cho thấy cobot đang dần có khả năng mang tải nặng hơn, cho phép chúng thực hiện các tác vụ nâng hạ và thao tác vật có khối lượng lớn hơn, nhưng vẫn duy trì các tính năng an toàn vận hành đặc trưng. Điều này mở rộng đáng kể phạm vi ứng dụng của robot cộng tác trong các dây chuyền sản xuất khác nhau.

- Phát triển vật liệu và thiết kế mới: Ngành công nghiệp robot đang không ngừng nghiên cứu các vật liệu nhẹ hơn nhưng có độ bền cao như hợp kim tiên tiến, sợi carbon và các vật liệu tổng hợp khác. Cùng với các thiết kế cơ khí tối ưu, những cải tiến này giúp giảm trọng lượng bản thân của robot trong khi vẫn tăng đáng kể khả năng mang tải và độ cứng vững.

- Hệ thống điều khiển thông minh hơn: Sự tiến bộ trong phần mềm điều khiển robot và thuật toán điều khiển đang cho phép robot tối ưu hóa hiệu suất khi mang tải. Các hệ thống điều khiển thông minh có thể tự động điều chỉnh tốc độ, gia tốc và quỹ đạo chuyển động để bù trừ cho tải trọng thay đổi, đảm bảo độ chính xác và độ ổn định ngay cả trong các tác vụ phức tạp.

- Robot di động kết hợp khả năng mang tải: Sự hội tụ của robot di động tự hành (AMR) và cánh tay robot công nghiệp tạo ra xu hướng robot di động có cánh tay robot. Những hệ thống này có khả năng di chuyển tự do trong nhà máy và thực hiện các tác vụ nâng hạ hoặc thao tác vật nặng tại nhiều địa điểm khác nhau, mang lại sự linh hoạt và hiệu quả chưa từng có trong logistics nội bộ và sản xuất tự động.

6. Kết luận

Việc phân loại robot theo tải trọng và lựa chọn chính xác robot công nghiệp với khả năng mang tải phù hợp là một yếu tố then chốt quyết định sự thành công của bất kỳ dự án tự động hóa sản xuất nào. Hiểu rõ định nghĩa tải trọng, các thành phần cấu thành, và các yếu tố ảnh hưởng đến khả năng mang tải giúp doanh nghiệp đưa ra quyết định sáng suốt.

Lựa chọn đúng đắn không chỉ tối ưu hóa hiệu suất robot, giảm thiểu chi phí vận hành và bảo trì mà còn nâng cao chất lượng sản phẩm, tăng năng suất lao động và đảm bảo an toàn vận hành trong môi trường công nghiệp. Do đó, các doanh nghiệp nên đầu tư thời gian và nguồn lực để nghiên cứu kỹ lưỡng, tính toán chính xác tải trọng thực tế, và tìm kiếm tư vấn chuyên môn từ các nhà cung cấp robot uy tín trước khi đưa ra quyết định đầu tư, nhằm tối đa hóa lợi ích từ công nghệ robot tiên tiến.