Robot công nghiệp

Machine Vision là gì? Tất cả những gì Doanh nghiệp cần biết về Mắt thần Công nghiệp

Cập nhật lần cuối 4 Tháng 8, 2025 bởi Nguyễn Minh Triệu

“Làm thế nào để kiểm tra 100% sản phẩm trên dây chuyền mà không bỏ sót một lỗi nhỏ nào? Làm sao để robot có thể ‘nhìn’ và tự gắp đặt những vật thể có hình dạng phức tạp một cách chính xác tuyệt đối? Làm cách nào để đảm bảo mọi bao bì xuất xưởng đều có đầy đủ thông tin, không một vết xước?”

Nếu bạn là một nhà quản lý sản xuất, một chủ doanh nghiệp đang trăn trở với bài toán chất lượng và năng suất, thì đây có lẽ là những câu hỏi bạn đối mặt hàng ngày. Áp lực cạnh tranh đòi hỏi sản phẩm phải hoàn hảo, trong khi tốc độ sản xuất ngày càng phải nhanh hơn. Sự phụ thuộc vào việc kiểm tra thủ công bằng mắt người, dù có kinh nghiệm đến đâu, cũng không thể tránh khỏi sai sót do mệt mỏi, mất tập trung và những giới hạn tự nhiên của thị giác.

Bài viết này được chia sẻ dưới góc nhìn chuyên môn của tôi, Nguyễn Minh Triệu – Kỹ sư bán hàng (Sales Engineer) với nhiều năm kinh nghiệm thực chiến tại CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT MINH TRIỆU. Sứ mệnh của chúng tôi là mang đến các giải pháp tự động hóa và robot công nghiệp tiên tiến, giúp các nhà máy tại Việt Nam vượt qua những thách thức cố hữu, biến tự động hóa trở thành một lợi thế cạnh tranh sắc bén.

Trong bài viết chuyên sâu này, chúng ta sẽ cùng nhau giải mã toàn diện về Machine Vision (Thị giác máy) – công nghệ được mệnh danh là “mắt thần” của ngành công nghiệp hiện đại. Chúng ta sẽ không chỉ dừng lại ở định nghĩa, mà sẽ đi sâu vào từng thành phần, phân tích lợi ích, khám phá những ứng dụng đột phá và cuối cùng, chỉ ra cách doanh nghiệp của bạn có thể bắt đầu hành trình ứng dụng công nghệ đầy tiềm năng này.

Hãy cùng tôi khám phá cách Machine Vision đang định hình lại tương lai của ngành sản xuất.

Đi sâu vào cốt lõi – Machine Vision thực sự là gì?

Định nghĩa Machine Vision một cách trực quan

Hãy tưởng tượng một người công nhân lành nghề đang kiểm tra sản phẩm trên băng chuyền. Anh ta dùng mắt để quan sát, dùng bộ não để phân tích hình ảnh đó (sản phẩm này có đúng màu không? có bị trầy xước không? có đủ chi tiết không?), và cuối cùng dùng đôi tay để thực hiện một hành động (loại bỏ sản phẩm lỗi hoặc cho qua).

Machine Vision (Thị giác máy) cũng hoạt động trên một nguyên tắc tương tự, nhưng ở một cấp độ siêu việt hơn.

Định nghĩa đơn giản: Machine Vision là một lĩnh vực của trí tuệ nhân tạo, sử dụng phần cứng (camera, đèn) và phần mềm thông minh để thu thập, phân tích hình ảnh từ thế giới thực, sau đó đưa ra quyết định hoặc điều khiển một hành động cụ thể mà không cần sự can thiệp của con người.

Nói một cách ẩn dụ, Machine Vision chính là việc chúng ta trao cho máy móc một cặp “mắt” (camera) và một “bộ não” (bộ xử lý với phần mềm chuyên dụng). Đôi mắt này có thể nhìn thấy những chi tiết mà mắt người bỏ lỡ, hoạt động 24/7 không mệt mỏi, và bộ não này có thể xử lý thông tin với tốc độ chóng mặt và độ chính xác gần như tuyệt đối.

Điều quan trọng cần phân biệt: Machine Vision khác với Computer Vision (Thị giác máy tính). Computer Vision là một lĩnh vực khoa học máy tính rộng lớn hơn, tập trung vào việc làm thế nào máy tính có thể hiểu được hình ảnh ở mức độ cao. Trong khi đó, Machine Vision là một nhánh ứng dụng của Computer Vision, tập trung giải quyết các bài toán cụ thể trong công nghiệp như kiểm tra, đo lường, dẫn đường.

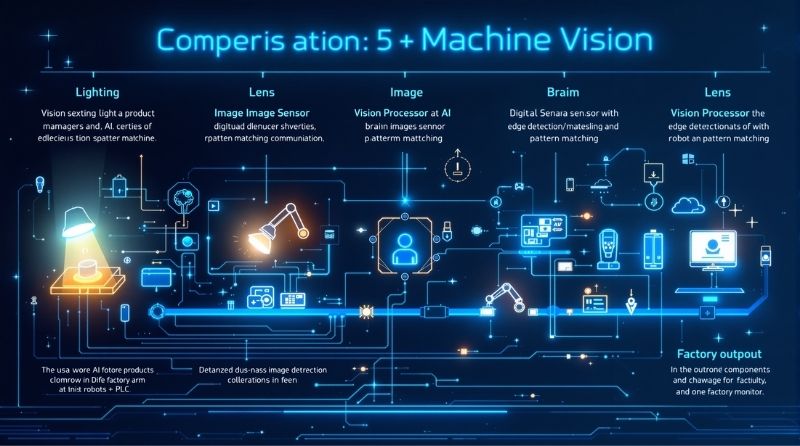

“Mổ xẻ” một hệ thống Machine Vision hoàn chỉnh

Để một hệ thống Machine Vision hoạt động hiệu quả, nó cần sự phối hợp nhịp nhàng của nhiều thành phần. Mỗi thành phần đóng một vai trò không thể thiếu, giống như các bộ phận trong cơ thể con người.

Dưới đây là 5 thành phần cốt lõi:

1. Lighting (Nguồn sáng) – Nền tảng của một bức ảnh chất lượng

Đây là yếu tố thường bị đánh giá thấp nhưng lại quan trọng bậc nhất. Nếu không có ánh sáng phù hợp, ngay cả camera và phần mềm đắt tiền nhất cũng trở nên vô dụng. Mục tiêu của nguồn sáng là làm nổi bật đối tượng cần kiểm tra và loại bỏ tối đa các yếu tố gây nhiễu (như bóng đổ, phản xạ).

Tại sao nó quan trọng?

Ánh sáng ổn định và được thiết kế đúng cách sẽ tạo ra một hình ảnh có độ tương phản cao, giúp phần mềm dễ dàng “nhìn thấy” các đặc điểm cần phân tích. Ánh sáng từ môi trường nhà xưởng (đèn trần, ánh sáng mặt trời) thường không ổn định và không đủ để kiểm tra các chi tiết nhỏ.

Các loại nguồn sáng phổ biến:

- Ring Light (Đèn vòng): Cung cấp ánh sáng đồng đều từ mọi phía, lý tưởng để kiểm tra các bề mặt phẳng, giảm bóng đổ.

- Backlight (Đèn nền): Chiếu sáng từ phía sau vật thể, tạo ra một bóng (silhouette) rõ nét. Cực kỳ hiệu quả để đo kích thước, kiểm tra biên dạng hoặc phát hiện các lỗ hổng.

- Dome Light (Đèn vòm): Tạo ra một môi trường ánh sáng khuếch tán, không bóng, hoàn hảo cho việc kiểm tra các vật thể có bề mặt cong, bóng hoặc phản chiếu cao (như chi tiết kim loại, vỏ lon).

- Coaxial Light (Đèn đồng trục): Chiếu ánh sáng song song với trục của camera, rất tốt để kiểm tra các bề mặt có vết xước hoặc các ký tự được khắc chìm.

- Line Light (Đèn thanh): Thường được sử dụng trong các ứng dụng quét dòng (line scan), nơi sản phẩm di chuyển liên tục qua một vạch sáng hẹp.

Trong kinh nghiệm của chúng tôi tại Minh Triệu, việc lựa chọn và bố trí nguồn sáng chiếm tới 50% thành công của một dự án Machine Vision.

2. Lens (Ống kính) – Cửa sổ tâm hồn của Camera

Nếu camera là đôi mắt, thì ống kính chính là thủy tinh thể, có nhiệm vụ hội tụ ánh sáng từ vật thể lên cảm biến hình ảnh một cách sắc nét và chính xác.

Vai trò của ống kính: Nó quyết định trường nhìn (Field of View – FOV), tức là khu vực mà camera có thể nhìn thấy, và độ sâu trường ảnh (Depth of Field – DOF), là khoảng cách mà vật thể vẫn giữ được độ nét.

Các yếu tố cần xem xét khi chọn ống kính:

- Tiêu cự (Focal Length): Quyết định góc nhìn rộng hay hẹp. Tiêu cự ngắn cho góc nhìn rộng, tiêu cự dài cho góc nhìn hẹp và “zoom” vào vật thể ở xa.

- Khẩu độ (Aperture): Điều khiển lượng ánh sáng đi vào cảm biến. Khẩu độ lớn (số f nhỏ) cho phép nhiều ánh sáng đi qua nhưng làm giảm độ sâu trường ảnh.

- Độ phân giải: Ống kính phải có độ phân giải quang học tương xứng hoặc cao hơn độ phân giải của cảm biến để tránh hình ảnh bị mờ, không tận dụng hết khả năng của camera.

- Loại ống kính: Có thể là ống kính tiêu cự cố định (fixed focal length) hoặc ống kính telecentric (được sử dụng trong các ứng dụng đo lường chính xác cao để loại bỏ sai số phối cảnh).

Việc tính toán và lựa chọn ống kính phù hợp đòi hỏi kiến thức chuyên môn để cân bằng giữa các yếu tố như khoảng cách làm việc, kích thước đối tượng và độ chính xác yêu cầu.

3. Image Sensor (Cảm biến hình ảnh) – Nơi ánh sáng biến thành dữ liệu

Đây là trái tim của camera, là nơi ánh sáng được chuyển đổi thành các tín hiệu điện, sau đó được số hóa để máy tính có thể hiểu được.

Nguyên lý hoạt động: Cảm biến được tạo thành từ hàng triệu điểm ảnh (pixel). Khi ánh sáng chiếu vào một pixel, nó tạo ra một điện tích. Cường độ điện tích này tỷ lệ với cường độ ánh sáng. Bộ xử lý sẽ đọc các giá trị điện tích này từ mỗi pixel để tái tạo lại hình ảnh kỹ thuật số.

Các thông số quan trọng:

- Độ phân giải (Resolution): Được đo bằng megapixel (MP). Độ phân giải càng cao, hình ảnh càng chi tiết, cho phép phát hiện các lỗi nhỏ hơn. Tuy nhiên, độ phân giải cao cũng đồng nghĩa với việc cần nhiều sức mạnh xử lý và thời gian xử lý lâu hơn.

- Loại cảm biến: Phổ biến nhất là CMOS và CCD. Hiện nay, cảm biến CMOS được ưa chuộng hơn trong hầu hết các ứng dụng công nghiệp do tốc độ nhanh, tiêu thụ ít điện năng và chi phí thấp hơn.

- Cảm biến màu (Color) vs. Đơn sắc (Monochrome): Hơn 80% ứng dụng Machine Vision trong công nghiệp sử dụng camera đơn sắc. Lý do là camera đơn sắc nhạy sáng hơn, có độ tương phản tốt hơn và xử lý nhanh hơn. Camera màu chỉ thực sự cần thiết khi việc phân tích màu sắc là yếu tố cốt lõi của bài toán (ví dụ: phân loại sản phẩm theo màu).

4. Vision Processing (Bộ xử lý ảnh) – “Bộ não” thông minh

Sau khi có được hình ảnh kỹ thuật số, đây là lúc “phép thuật” thực sự xảy ra. Bộ xử lý, có thể là một máy tính công nghiệp (Industrial PC – IPC) hoặc một bộ điều khiển thông minh tích hợp (Smart Camera), sẽ sử dụng phần mềm chuyên dụng để phân tích hình ảnh.

Phần mềm làm gì? Nó thực hiện hàng loạt các thuật toán phức tạp để “rút trích” thông tin hữu ích từ hàng triệu pixel.

Một số công cụ/thuật toán phổ biến:

- Pattern Matching (So khớp mẫu): Tìm kiếm một hình ảnh mẫu (đã được dạy trước) bên trong hình ảnh thu được. Ứng dụng để xác định vị trí của sản phẩm, kiểm tra sự hiện diện của một logo.

- Blob Analysis (Phân tích đốm): Xác định các vùng pixel có cùng tính chất (ví dụ: cùng màu xám) để đếm, đo kích thước, xác định vị trí của các đối tượng.

- Edge Detection (Dò tìm cạnh): Tìm kiếm các đường ranh giới nơi có sự thay đổi đột ngột về độ sáng, nền tảng cho các ứng dụng đo lường.

- OCR/OCV (Đọc/Xác minh ký tự quang học): Đọc và kiểm tra các chuỗi ký tự, số (date code, số serial).

- Barcode/2D Code Reading (Đọc mã vạch): Đọc các loại mã vạch 1D và mã 2D (QR code, Datamatrix).

- Deep Learning (Học sâu): Đây là một bước tiến vượt bậc, cho phép hệ thống tự “học” để phân biệt giữa sản phẩm tốt và xấu từ hàng ngàn hình ảnh mẫu. Nó cực kỳ mạnh mẽ trong việc kiểm tra các lỗi có tính biến thiên cao, khó định nghĩa bằng các quy tắc thông thường (ví dụ: vết xước trên bề mặt gỗ, lỗi dệt trên vải).

5. Communication (Giao thức truyền thông) – Ra quyết định và hành động

Sau khi phân tích xong, hệ thống cần phải thông báo kết quả (“Pass” hoặc “Fail”, tọa độ của vật thể, chuỗi ký tự đọc được…) cho thế giới bên ngoài để thực hiện một hành động.

Hệ thống giao tiếp với ai?

- PLC (Programmable Logic Controller): Bộ não của hầu hết các hệ thống tự động hóa trong nhà máy. Hệ thống vision sẽ gửi tín hiệu đến PLC.

- Cánh tay Robot: Gửi tọa độ X, Y và góc xoay để robot có thể gắp vật thể một cách chính xác.

- Cơ cấu chấp hành (Actuator): Ví dụ như một xi lanh khí nén để đẩy sản phẩm lỗi ra khỏi băng chuyền.

- HMI (Human-Machine Interface): Màn hình hiển thị cho người vận hành, cho thấy hình ảnh trực tiếp, kết quả kiểm tra, và các thống kê sản xuất.

- Hệ thống cơ sở dữ liệu của nhà máy (MES, ERP): Lưu trữ dữ liệu kiểm tra để truy xuất nguồn gốc và phân tích sau này.

Các giao thức phổ biến: Digital I/O (tín hiệu đơn giản Pass/Fail), Ethernet/IP, Profinet, Modbus TCP/IP, TCP/IP Socket…

Sự kết hợp hài hòa của 5 thành phần này tạo nên một hệ thống Machine Vision mạnh mẽ, có khả năng giải quyết những bài toán phức tạp nhất trong sản xuất.

Tại sao Doanh nghiệp của bạn nên đầu tư vào Machine Vision?

Việc đầu tư vào một công nghệ mới luôn đi kèm với những câu hỏi về lợi tức đầu tư (ROI). Với Machine Vision, lợi ích không chỉ nằm ở những con số tài chính trực tiếp, mà còn ở những giá trị chiến lược lâu dài.

Để dễ hình dung, hãy xem bảng so sánh trực quan giữa việc kiểm tra thủ công và ứng dụng Machine Vision:

| Tiêu chí | Kiểm tra thủ công (KCS) | Kiểm tra bằng Machine Vision |

|---|---|---|

| Tốc độ | Chậm, giới hạn bởi con người | Rất nhanh, hàng trăm sản phẩm/phút |

| Độ chính xác | ~85-95%, chủ quan, giảm khi mệt mỏi | >99.9%, khách quan, ổn định |

| Hoạt động | Cần nghỉ ngơi, theo ca kíp | 24/7 không ngừng nghỉ |

| Chi phí | Chi phí nhân công liên tục, tăng theo thời gian | Chi phí đầu tư ban đầu, vận hành thấp |

| Phát hiện lỗi | Bỏ sót lỗi nhỏ, lỗi phức tạp | Phát hiện lỗi siêu nhỏ (micromet) |

| Dữ liệu | Không có hoặc ghi chép thủ công | Thu thập, lưu trữ, phân tích tự động |

5 Lợi ích vượt trội khi ứng dụng Machine Vision vào sản xuất

1. Tăng tốc độ và Năng suất đến mức không tưởng

Vấn đề: Con người chỉ có thể kiểm tra một số lượng sản phẩm nhất định trong một khoảng thời gian. Tốc độ dây chuyền bị giới hạn bởi tốc độ của người kiểm tra.

Giải pháp của Machine Vision: Một hệ thống vision có thể kiểm tra hàng chục, thậm chí hàng trăm sản phẩm mỗi giây. Nó hoạt động không ngừng nghỉ, 24/7, 365 ngày một năm mà không cần giải lao, không bị mệt mỏi.

Ví dụ thực tế: Một nhà máy đóng chai nước giải khát trước đây sử dụng 2 nhân viên KCS để kiểm tra mức chất lỏng và tình trạng đóng nắp ở cuối dây chuyền, tốc độ tối đa 3 chai/giây. Sau khi lắp đặt hệ thống Machine Vision, dây chuyền có thể chạy với tốc độ 15 chai/giây, năng suất tăng gấp 5 lần mà không cần thêm nhân sự.

2. Cải thiện Chất lượng sản phẩm đến 99.9%

Vấn đề: Mắt người dễ bỏ qua những lỗi nhỏ, các lỗi không nhất quán, hoặc các lỗi chỉ xuất hiện trong điều kiện ánh sáng nhất định. Sự chủ quan và mệt mỏi làm giảm độ tin cậy.

Giải pháp của Machine Vision: Hệ thống vision có thể phát hiện các lỗi với kích thước chỉ vài micromet. Nó hoạt động dựa trên các quy tắc và thuật toán khách quan, đảm bảo mọi sản phẩm đều được kiểm tra theo cùng một tiêu chuẩn.

Ví dụ thực tế: Một công ty sản xuất linh kiện điện tử đối mặt với vấn đề khách hàng phàn nàn về các chân pin bị cong nhẹ, một lỗi rất khó phát hiện bằng mắt thường. Bằng cách sử dụng hệ thống vision với camera độ phân giải cao và đèn nền, họ có thể đo chính xác góc của từng chân pin và loại bỏ 100% sản phẩm lỗi trước khi xuất xưởng. Tỷ lệ hàng trả về giảm từ 2% xuống gần như bằng 0.

3. Giảm Chi phí Vận hành một cách bền vững

Vấn đề: Chi phí nhân công cho bộ phận kiểm tra chất lượng (KCS) là một khoản chi đáng kể. Ngoài ra, chi phí xử lý hàng lỗi khi đã đến tay khách hàng (thu hồi, đền bù, mất uy tín) còn lớn hơn gấp nhiều lần.

Giải pháp của Machine Vision: Tự động hóa khâu kiểm tra giúp giải phóng nguồn nhân lực. Các nhân viên KCS có thể được đào tạo lại để đảm nhận các công việc có giá trị cao hơn như phân tích dữ liệu, vận hành máy móc phức tạp. Quan trọng hơn, việc phát hiện lỗi ngay tại nguồn giúp giảm thiểu lãng phí nguyên vật liệu và chi phí làm lại.

Ví dụ thực tế: Một xưởng dệt may giảm được 5 nhân công ở khâu kiểm tra vải cuối cùng sau khi lắp đặt hệ thống camera quét dòng (line scan) để phát hiện lỗi sợi, lỗi nhuộm. Chi phí đầu tư ban đầu được hoàn vốn trong vòng chưa đầy 18 tháng chỉ tính riêng từ việc tiết kiệm lương nhân công.

4. Tăng tính Linh hoạt để thích ứng với thị trường

Vấn đề: Khi nhà máy muốn sản xuất một mẫu sản phẩm mới, quy trình kiểm tra thủ công đòi hỏi phải đào tạo lại toàn bộ nhân viên, mất nhiều thời gian và dễ xảy ra sai sót trong giai đoạn đầu.

Giải pháp của Machine Vision: Việc chuyển đổi để kiểm tra một sản phẩm mới thường chỉ đơn giản là chọn một chương trình (recipe) đã được cài đặt sẵn trên hệ thống. Việc tạo một chương trình mới cho sản phẩm hoàn toàn mới cũng chỉ mất vài giờ đến một ngày làm việc của kỹ sư, thay vì hàng tuần đào tạo nhân viên.

Ví dụ thực tế: Một công ty dược phẩm sản xuất nhiều loại thuốc trong cùng một dây chuyền đóng gói. Hệ thống vision của họ có khả năng đọc mã vạch trên thùng carton, tự động tải lên chương trình kiểm tra tương ứng cho loại vỉ thuốc sắp chạy qua, đảm bảo đúng thuốc, đúng liều lượng, đúng bao bì mà không cần bất kỳ sự can thiệp thủ công nào.

5. Thu thập Dữ liệu và Truy xuất Nguồn gốc – Mỏ vàng của thời đại 4.0

Vấn đề: Kiểm tra thủ công không để lại dữ liệu. Khi có vấn đề về chất lượng, rất khó để truy ngược lại nguyên nhân gốc rễ: lỗi xảy ra ở công đoạn nào, vào thời điểm nào, do máy móc nào gây ra?

Giải pháp của Machine Vision: Mỗi lần kiểm tra, hệ thống có thể lưu lại hình ảnh của sản phẩm (đặc biệt là sản phẩm lỗi), thời gian kiểm tra, kết quả, và các thông số đo lường. Dữ liệu này là vô giá.

Ví dụ thực tế: Một nhà sản xuất ô tô sử dụng vision để kiểm tra các mối hàn. Dữ liệu hình ảnh và kết quả được lưu trữ theo số VIN của xe. Nhiều tháng sau, nếu có vấn đề về một mối hàn cụ thể, họ có thể truy xuất ngay lập tức hình ảnh gốc để phân tích. Hơn nữa, bằng cách phân tích thống kê các loại lỗi, họ phát hiện ra một robot hàn đang có dấu hiệu xuống cấp và tiến hành bảo trì trước khi nó gây ra lỗi hàng loạt.

Machine Vision trong thế giới thực – Minh chứng từ Kinh nghiệm của Minh Triệu

Lý thuyết là vậy, nhưng Machine Vision thực sự đang được ứng dụng như thế nào trong các nhà máy? Để minh họa rõ nhất, tôi xin chia sẻ những câu chuyện thành công thực tế, nơi Minh Triệu đã áp dụng công nghệ này để giải quyết các bài toán cụ thể cho khách hàng.

Các ứng dụng phổ biến và Case Study thực tế

1. Kiểm tra và phát hiện lỗi (Defect Detection)

Đây là ứng dụng phổ biến nhất. Mục tiêu là đảm bảo sản phẩm cuối cùng đạt tiêu chuẩn chất lượng 100%.

Case Study: Giải cứu dây chuyền nước đóng chai khỏi lỗi đóng nắp

Khách hàng: Một công ty nước giải khát lớn tại Đồng Nai.

Vấn đề (Pain Point): Dây chuyền tốc độ cao (450 chai/phút) thường xuyên gặp lỗi đóng nắp (nắp vặn lệch, vênh) và lỗi mức chiết rót không đồng đều. Việc sử dụng 3 nhân viên KCS mỗi ca để kiểm tra thủ công tỏ ra không hiệu quả, tỷ lệ khiếu nại của người tiêu dùng vẫn ở mức cao, ảnh hưởng đến uy tín thương hiệu.

Giải pháp từ Minh Triệu: Chúng tôi đã tư vấn và triển khai một trạm kiểm tra tự động ngay sau máy đóng nắp.

Kết quả:

- Phát hiện và loại bỏ 100% sản phẩm lỗi ngay trên dây chuyền.

- Tỷ lệ khiếu nại của khách hàng giảm xuống gần như bằng 0 trong vòng 3 tháng.

- Tái phân bổ được 6 nhân viên KCS (cho 2 ca) sang các công việc có giá trị cao hơn.

- Khách hàng hoàn vốn đầu tư (ROI) trong vòng 16 tháng.

2. Dẫn đường cho Robot (Robot Guidance)

Ứng dụng này biến những cánh tay robot “mù lòa” thành những cỗ máy thông minh, có khả năng tương tác với môi trường một cách linh hoạt.

Case Study: Tự động hóa việc gắp đặt bảng mạch điện tử (PCB)

Khách hàng: Một nhà sản xuất thiết bị điện tử viễn thông tại Bắc Ninh.

Vấn đề (Pain Point): Công đoạn đặt các bảng mạch (PCB) vào治具 (jig) để kiểm tra chức năng (FCT) được thực hiện thủ công. Quá trình này chậm, đòi hỏi sự tập trung cao độ và thường xuyên xảy ra lỗi do con người (đặt lệch, làm cong chân linh kiện), gây hư hỏng PCB và làm gián đoạn sản xuất.

Giải pháp từ Minh Triệu: Chúng tôi đã tích hợp một hệ thống vision 2D với một cánh tay robot SCARA.

Kết quả:

- Chu kỳ thời gian (cycle time) cho mỗi PCB giảm 45%, tăng thông lượng của trạm kiểm tra lên gần gấp đôi.

- Loại bỏ hoàn toàn lỗi do con người, tỷ lệ hư hỏng PCB ở công đoạn này giảm xuống 0.

- Cho phép dây chuyền hoạt động 24/7 một cách ổn định, không phụ thuộc vào ca kíp của công nhân.

Giải pháp Robot công nghiệp tích hợp Machine Vision từ Minh Triệu

Hiểu rõ về công nghệ là một chuyện, nhưng việc triển khai nó thành công vào một nhà máy đang hoạt động lại là một câu chuyện hoàn toàn khác. Nó đòi hỏi kinh nghiệm, sự thấu hiểu quy trình sản xuất và năng lực tích hợp hệ thống.

Minh Triệu – Đối tác tin cậy trong việc thiết kế và triển khai hệ thống Machine Vision

Tại CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT MINH TRIỆU, chúng tôi không chỉ bán thiết bị. Chúng tôi cung cấp một giải pháp toàn diện, một hành trình đồng hành cùng doanh nghiệp của bạn.

Triết lý của chúng tôi: Mỗi nhà máy, mỗi dây chuyền sản xuất đều có những đặc thù riêng. Một giải pháp “đóng hộp” sẽ không bao giờ có thể phát huy tối đa hiệu quả. Vì vậy, chúng tôi tập trung vào việc lắng nghe, phân tích và “may đo” một hệ thống tự động hóa phù hợp chính xác với bài toán và ngân sách của khách hàng.

Hành trình đó diễn ra như thế nào?

- Khảo sát & Phân tích (Consultation): Đội ngũ kỹ sư của chúng tôi sẽ đến tận nhà máy của bạn. Chúng tôi sẽ không chỉ nhìn vào công đoạn bạn muốn tự động hóa, mà sẽ tìm hiểu toàn bộ dòng chảy sản xuất.

- Thử nghiệm & Chứng minh (Proof of Concept – PoC): Trước khi bạn quyết định đầu tư, chúng tôi có thể thực hiện một thử nghiệm nhỏ. Bạn gửi cho chúng tôi các mẫu sản phẩm (cả tốt và lỗi). Chúng tôi sẽ thiết lập một hệ thống demo tại phòng lab để chứng minh giải pháp có thể giải quyết được bài toán.

- Thiết kế Giải pháp (Solution Design): Dựa trên kết quả PoC, chúng tôi sẽ thiết kế một giải pháp hoàn chỉnh, từ việc lựa chọn thiết bị đến thiết kế cơ khí, tủ điện.

- Lắp đặt & Tích hợp (Installation & Integration): Chúng tôi tiến hành lắp đặt hệ thống tại nhà máy của bạn và tích hợp nó với các máy móc hiện có, giảm thiểu thời gian dừng máy.

- Đào tạo & Chuyển giao (Training & Handover): Chúng tôi đào tạo đội ngũ của bạn để họ có thể tự tin làm chủ hệ thống.

- Hỗ trợ & Bảo trì (Support & Maintenance): Sau khi hệ thống đi vào hoạt động, chúng tôi vẫn luôn đồng hành cùng bạn.

Khách hàng nói gì về chúng tôi?

Không gì có thể chứng thực năng lực của chúng tôi tốt hơn sự hài lòng của khách hàng.

“Chúng tôi đã trăn trở với bài toán kiểm soát chất lượng nắp chai trong nhiều năm. Giải pháp từ Minh Triệu không chỉ giải quyết triệt để vấn đề mà còn được triển khai rất chuyên nghiệp, nhanh chóng, không ảnh hưởng nhiều đến sản xuất. Đội ngũ kỹ sư rất tận tâm và am hiểu. Hoàn toàn xứng đáng với sự đầu tư.”

— Ông Trần Văn Nam, Giám đốc Nhà máy, Công ty Nước giải khát (Đồng Nai)

“Độ chính xác là yếu tố sống còn trong ngành của chúng tôi. Hệ thống robot-vision do Minh Triệu cung cấp đã giúp chúng tôi loại bỏ hoàn toàn sai sót do con người, đồng thời tăng gấp đôi công suất tại trạm kiểm tra. Tôi đặc biệt đánh giá cao quy trình làm việc bài bản và sự hỗ trợ kỹ thuật kịp thời của họ.”

— Bà Nguyễn Thị Lan Anh, Trưởng phòng Kỹ thuật, Công ty Điện tử (Bắc Ninh)

Được tin cậy bởi các doanh nghiệp hàng đầu

Chúng tôi tự hào là đối tác cung cấp giải pháp tự động hóa cho nhiều công ty, nhà máy trong các lĩnh vực đa dạng.

Thách thức khi triển khai và Cách Minh Triệu vượt qua

Một đối tác giàu kinh nghiệm không chỉ nói về thành công mà còn phải lường trước và có giải pháp cho những khó khăn. Dưới đây là một số thách thức phổ biến trong các dự án Machine Vision và cách chúng tôi giải quyết:

Thách thức 1: Bề mặt sản phẩm phức tạp (quá bóng, cong, trong suốt).

Vấn đề: Ánh sáng thông thường sẽ gây ra phản xạ chói lóa hoặc xuyên qua vật thể, khiến camera không thể “nhìn thấy” các đặc điểm cần kiểm tra.

Giải pháp của Minh Triệu: Chúng tôi không áp dụng một loại đèn cho mọi bài toán. Dựa trên kinh nghiệm, chúng tôi sẽ thử nghiệm và lựa chọn các kỹ thuật chiếu sáng đặc biệt như đèn vòm (dome light) để tạo ánh sáng khuếch tán, đèn đồng trục (coaxial light) cho bề mặt phản chiếu, hoặc bộ lọc phân cực (polarizing filter) để loại bỏ hoàn toàn ánh sáng lóa.

Thách thức 2: Môi trường nhà xưởng khắc nghiệt (bụi, rung động, ẩm ướt).

Vấn đề: Bụi bẩn có thể che mờ ống kính, rung động làm hình ảnh bị nhòe, và độ ẩm có thể làm hỏng thiết bị điện tử.

Giải pháp của Minh Triệu: Toàn bộ hệ thống của chúng tôi được thiết kế với tiêu chuẩn công nghiệp. Camera và đèn được đặt trong các hộp bảo vệ đạt chuẩn IP65 hoặc cao hơn. Các bộ gá lắp được thiết kế chắc chắn, chống rung để đảm bảo hệ thống hoạt động ổn định và bền bỉ trong nhiều năm.

Thách thức 3: Sự biến thiên tự nhiên của sản phẩm.

Vấn đề: Các sản phẩm như nông sản, gỗ, vải… luôn có sự khác biệt nhỏ về hình dạng, màu sắc, vân bề mặt. Các thuật toán truyền thống dựa trên quy tắc cứng nhắc sẽ dễ dàng báo lỗi sai cho các sản phẩm vẫn đạt chuẩn.

Giải pháp của Minh Triệu: Đối với những bài toán này, chúng tôi ứng dụng công nghệ Deep Learning (Học sâu). Thay vì đặt ra các quy tắc, chúng tôi “dạy” cho hệ thống bằng cách cho nó xem hàng ngàn hình ảnh của cả sản phẩm tốt và sản phẩm lỗi. Hệ thống sẽ tự học cách phân biệt, giống như con người, cho phép nó linh hoạt chấp nhận sự biến thiên trong giới hạn cho phép.

Kết luận – Tương lai nằm trong tầm “nhìn” của bạn

Machine Vision không còn là một công nghệ xa vời chỉ dành cho các tập đoàn đa quốc gia. Với sự phát triển của công nghệ và sự xuất hiện của các nhà tích hợp hệ thống giàu năng lực tại Việt Nam như Minh Triệu, giờ đây nó đã trở thành một công cụ tiếp cận được cho mọi doanh nghiệp đang khao khát vươn lên.

Nó không chỉ là một hệ thống kiểm tra lỗi. Nó là một công cụ chiến lược giúp bạn tăng năng suất, khẳng định chất lượng thương hiệu, giảm chi phí, tăng tính linh hoạt và xây dựng một nhà máy thông minh dựa trên dữ liệu.

Đầu tư vào Machine Vision là đầu tư vào tương lai, vào khả năng cạnh tranh bền vững của doanh nghiệp bạn trong cuộc cách mạng công nghiệp 4.0. Đừng để những sai sót có thể phòng tránh được làm ảnh hưởng đến uy tín và lợi nhuận của bạn. Đã đến lúc biến thách thức thành lợi thế cạnh tranh.

Bắt đầu hành trình tự động hóa của bạn ngay hôm nay!

Hãy liên hệ ngay với đội ngũ kỹ sư của Minh Triệu để nhận được buổi khảo sát và đánh giá tiềm năng tự động hóa MIỄN PHÍ ngay tại nhà máy của bạn. Chúng tôi sẽ giúp bạn xác định chính xác cơ hội, ước tính lợi ích và vạch ra lộ trình triển khai rõ ràng.

CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT MINH TRIỆU

- Nhà máy: Số 3, lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội

- Văn phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng

- Hotline: + 84 886 151 688

- Whatsapp: + 84 886 151 688

- Line: + 84 886 151 688

- Email: business@minhtrieu.vn

Câu hỏi thường gặp về Machine Vision (FAQ)

Dưới đây là một số câu hỏi mà chúng tôi thường nhận được từ các khách hàng khi họ bắt đầu tìm hiểu về công nghệ này.

1. Chi phí đầu tư cho một hệ thống Machine Vision khoảng bao nhiêu?

Đây là câu hỏi phổ biến nhất. Không có một con số cố định, vì chi phí phụ thuộc rất nhiều vào độ phức tạp của ứng dụng:

- Ứng dụng đơn giản (ví dụ: kiểm tra sự hiện diện của sản phẩm, đọc mã vạch) có thể có chi phí đầu tư thấp.

- Ứng dụng phức tạp (ví dụ: dẫn đường cho robot gắp vật thể 3D, kiểm tra lỗi bề mặt bằng deep learning) sẽ đòi hỏi thiết bị cao cấp hơn (camera 3D, PC công nghiệp) và nhiều giờ lập trình hơn, do đó chi phí sẽ cao hơn.

Tuy nhiên, điều quan trọng nhất cần xem xét là Tỷ suất hoàn vốn (ROI). Tại Minh Triệu, chúng tôi luôn phân tích kỹ lưỡng để đảm bảo giải pháp mang lại lợi ích rõ rệt, và khách hàng thường hoàn vốn trong vòng 12-24 tháng thông qua việc giảm chi phí nhân công, tăng năng suất và giảm tỷ lệ hàng lỗi.

2. Triển khai hệ thống có làm gián đoạn sản xuất lâu không?

Chúng tôi hiểu rằng việc dừng dây chuyền sản xuất là điều tối kỵ. Vì vậy, toàn bộ quy trình của Minh Triệu được thiết kế để giảm thiểu tối đa ảnh hưởng:

- Giai đoạn thiết kế và thử nghiệm được thực hiện hoàn toàn tại phòng lab của chúng tôi.

- Giai đoạn lắp đặt thực tế được lên kế hoạch chi tiết cùng với đội ngũ của bạn, thường được sắp xếp vào cuối tuần, ngày lễ hoặc thời gian dừng máy bảo trì theo kế hoạch.

- Thời gian lắp đặt và tích hợp tại nhà máy thường chỉ mất từ 1 đến 3 ngày, tùy thuộc vào độ phức tạp.

3. Công ty tôi có cần nhân sự chuyên trách để vận hành hệ thống không?

Câu trả lời là không. Hệ thống Machine Vision do chúng tôi cung cấp được thiết kế để hoạt động hoàn toàn tự động. Giao diện vận hành (HMI) được thiết kế trực quan, đơn giản. Chúng tôi sẽ đào tạo kỹ lưỡng cho đội ngũ vận hành của bạn để họ có thể:

- Khởi động và giám sát hệ thống.

- Chuyển đổi giữa các chương trình kiểm tra cho các mã sản phẩm khác nhau.

- Hiểu các cảnh báo cơ bản.

Bạn không cần phải tuyển một kỹ sư chuyên về thị giác máy để vận hành hệ thống hàng ngày. Đội ngũ của Minh Triệu sẽ đảm nhận các công việc phức tạp hơn như bảo trì định kỳ hay tinh chỉnh chương trình khi cần.

4. Làm sao tôi biết sản phẩm của mình có phù hợp với Machine Vision không?

Cách tốt nhất và chính xác nhất là liên hệ trực tiếp với chúng tôi. Mỗi sản phẩm và mỗi bài toán đều có những đặc thù riêng. Thông qua buổi khảo sát và tư vấn miễn phí, chúng tôi sẽ:

- Lắng nghe vấn đề bạn đang gặp phải.

- Phân tích sản phẩm và môi trường sản xuất của bạn.

- Đề xuất thực hiện một buổi Thử nghiệm & Chứng minh (Proof of Concept – PoC) với mẫu sản phẩm của bạn để chứng minh tính khả thi của giải pháp trước khi bạn đưa ra bất kỳ quyết định đầu tư nào.

Chức vụ: Kỹ sư bán hàng (Sales Engineer)

Với hơn 15 năm kinh nghiệm trong lĩnh vực tư vấn và triển khai các giải pháp tự động hóa, gia công cơ khí chính xác cho các doanh nghiệp trong và ngoài nước, tôi luôn tâm niệm mang đến những hệ thống không chỉ mạnh mẽ về công nghệ mà còn phải thực sự phù hợp với thực tế sản xuất và ngân sách của khách hàng. Tôi tin rằng, sự thành công của khách hàng chính là thước đo chính xác nhất cho giá trị của một giải pháp kỹ thuật.