Robot công nghiệp

Lập Trình PLC Robot Công Nghiệp: Hướng Dẫn Toàn Diện Từ A-Z Cho Kỹ Sư Tự Động Hóa

Cập nhật lần cuối 31 Tháng 7, 2025 bởi nthung

Làm thế nào để ‘bắt tay’ giữa bộ não PLC và cánh tay robot một cách nhịp nhàng trong một dây chuyền sản xuất phức tạp? Làm sao để biến những cỗ máy riêng lẻ thành một dàn nhạc giao hưởng, vận hành chính xác đến từng mili giây?

Nếu bạn là một kỹ sư tự động hóa, một sinh viên đang theo đuổi đam mê, hay một nhà quản lý đang tìm cách nâng tầm nhà máy của mình, đây chính là những câu hỏi cốt lõi bạn phải đối mặt trong kỷ nguyên Công nghiệp 4.0. Việc tích hợp PLC (Programmable Logic Controller) và Robot công nghiệp không còn là một lựa chọn “có thì tốt” – nó đã trở thành yêu cầu bắt buộc để đạt được năng suất, sự linh hoạt và khả năng cạnh tranh đỉnh cao.

Tuy nhiên, con đường từ lý thuyết đến thực tế lại đầy rẫy những thách thức: từ việc lựa chọn giao thức truyền thông, xử lý xung đột tín hiệu, đến việc gỡ lỗi một hệ thống phức tạp. Nhiều tài liệu chỉ dừng lại ở mức độ lý thuyết hoặc quá tập trung vào một hãng thiết bị cụ thể, gây khó khăn cho người mới bắt đầu hoặc những kỹ sư muốn có một cái nhìn tổng thể.

Bài viết này được sinh ra để giải quyết vấn đề đó. Đây không chỉ là một bài hướng dẫn thông thường, mà là một bản đồ chi tiết, một cẩm nang toàn diện sẽ dẫn dắt bạn đi qua mọi ngóc ngách của việc lập trình PLC điều khiển robot công nghiệp. Từ những khái niệm nền tảng nhất, quy trình 8 bước chuẩn kỹ thuật, các ví dụ thực chiến với code mẫu, cho đến cách xử lý những lỗi đau đầu nhất – tất cả đều được trình bày một cách hệ thống và dễ hiểu.

Dù bạn đang làm việc với PLC Siemens, Mitsubishi hay Rockwell, kết hợp với robot Fanuc, ABB, Yaskawa hay KUKA, những nguyên tắc và phương pháp luận trong bài viết này đều sẽ là kim chỉ nam vững chắc cho bạn.

Về tác giả: Bài viết được biên soạn và kiểm duyệt bởi Kỹ sư Nguyễn Thành Trung, một chuyên gia tự động hóa với hơn 15 năm kinh nghiệm thực chiến trong việc thiết kế, triển khai và tối ưu hóa các hệ thống tích hợp PLC-Robot tại các nhà máy sản xuất ô tô, điện tử và hàng tiêu dùng nhanh (FMCG) hàng đầu Việt Nam và khu vực.

Hãy cùng nhau bắt đầu hành trình chinh phục một trong những kỹ năng quan trọng nhất của một kỹ sư tự động hóa hiện đại.

Tổng Quan Nền Tảng – Xây Dựng Kiến Thức Cốt Lõi

Trước khi đi sâu vào những dòng code và sơ đồ đấu nối phức tạp, chúng ta cần xây dựng một nền móng kiến thức vững chắc. Hiểu rõ “cái gì” và “tại sao” sẽ giúp bạn đưa ra những quyết định thiết kế hệ thống thông minh và hiệu quả hơn.

Lập trình PLC Robot công nghiệp là gì?

Về bản chất, Lập trình PLC Robot công nghiệp là quá trình sử dụng một bộ điều khiển logic khả trình (PLC) để giám sát, điều khiển và đồng bộ hóa hoạt động của một hoặc nhiều robot công nghiệp trong một hệ thống sản xuất tự động.

Hãy hình dung một dây chuyền lắp ráp điện thoại:

- Cánh tay Robot: Là những “công nhân” cần mẫn, thực hiện các tác vụ vật lý như gắp linh kiện, bắt vít, dán keo, kiểm tra ngoại quan…

- Bộ điều khiển Robot (Robot Controller): Là bộ não riêng của từng cánh tay robot, chứa chương trình về quỹ đạo chuyển động, tốc độ, tọa độ điểm. Nó giúp robot biết làm thế nào để thực hiện một tác vụ cụ thể.

- PLC (Programmable Logic Controller): Là “nhạc trưởng” hay “tổ trưởng sản xuất” của cả dây chuyền. PLC không quan tâm chi tiết robot di chuyển tay ra sao, nó chỉ quan tâm khi nào robot nên bắt đầu công việc, công việc đã hoàn thành chưa, và công việc đó có khớp với các công đoạn khác (như băng tải, máy ép, lò sấy…) hay không.

Như vậy, lập trình PLC-Robot chính là việc chúng ta viết ra những “mệnh lệnh” và “quy tắc” trên PLC để chỉ huy các bộ điều khiển robot, đảm bảo chúng hoạt động đúng thời điểm, đúng trình tự và hài hòa với toàn bộ hệ thống.

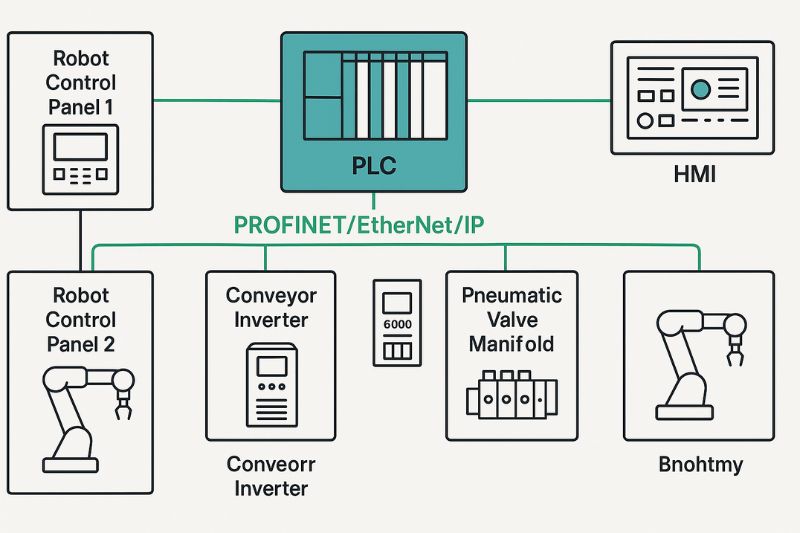

Mối quan hệ này có thể được mô tả qua sơ đồ khối đơn giản sau:

Tại sao phải dùng PLC điều khiển Robot? Vai trò và Tầm quan trọng

Một câu hỏi rất hợp lý: “Tại sao không để bộ điều khiển của robot tự quản lý công việc của nó? Tại sao cần thêm một PLC phức tạp?” Câu trả lời nằm ở 4 vai trò cốt lõi mà PLC mang lại, điều mà một bộ điều khiển robot đơn lẻ không thể làm tốt bằng.

1. Điều khiển và Giám sát Tập trung (Centralized Control)

Hãy tưởng tượng một cell robot có 2 robot, 1 băng tải, 5 cảm biến và 1 cơ cấu kẹp. Nếu không có PLC, bạn sẽ phải lập trình logic phối hợp giữa các thiết bị này ở đâu? Có thể bạn sẽ dùng I/O của một robot để điều khiển các thiết bị còn lại. Nhưng khi hệ thống mở rộng lên 5 robot, 3 băng tải, 20 cảm biến thì sao? Việc quản lý sẽ trở thành một mớ bòng bong.

PLC giải quyết vấn đề này bằng cách đóng vai trò là bộ não trung tâm. Mọi tín hiệu từ cảm biến, nút nhấn, màn hình HMI đều được đưa về PLC. Từ đó, PLC sẽ xử lý logic và ra quyết định điều khiển tất cả các thiết bị, bao gồm cả robot. Điều này giúp:

- Dễ dàng quản lý: Toàn bộ logic hệ thống nằm ở một nơi.

- Dễ dàng giám sát: Có thể tạo màn hình HMI tổng quan để theo dõi trạng thái của tất cả thiết bị.

- Dễ dàng chẩn đoán lỗi: Khi có sự cố, kỹ sư chỉ cần truy cập vào PLC để xem lỗi đến từ đâu.

2. Đồng bộ hóa Hoàn hảo (Perfect Synchronization)

Đây là vai trò quan trọng nhất. Trong một dây chuyền, các công đoạn phải hoạt động nhịp nhàng như một bản giao hưởng.

- Ví dụ: Băng tải phải dừng đúng lúc sản phẩm đến vị trí để robot gắp. Robot phải gắp xong và di chuyển ra khỏi vùng làm việc trước khi máy dập đi xuống.

- PLC với chu kỳ quét (scan cycle) cực nhanh (vài mili giây) đảm bảo các tín hiệu “hand-shaking” (bắt tay) giữa các thiết bị được xử lý gần như tức thời. PLC gửi lệnh cho băng tải chạy, đọc tín hiệu từ cảm biến báo sản phẩm đã tới nơi, sau đó gửi lệnh cho robot thực hiện việc gắp hàng. Tất cả diễn ra một cách tuần tự và chính xác.

3. Quản lý An toàn Toàn diện (Comprehensive Safety)

An toàn là yếu tố không thể thỏa hiệp trong nhà máy. Các bộ điều khiển robot hiện đại đều có các chức năng an toàn riêng. Tuy nhiên, khi nhiều thiết bị làm việc cùng nhau, cần có một hệ thống an toàn cấp cao hơn.

- PLC (đặc biệt là Safety PLC) cho phép tạo ra một vùng an toàn chung. Một tín hiệu dừng khẩn cấp (Emergency Stop) hoặc tín hiệu từ hàng rào an toàn (Light Curtain) sẽ được đưa về PLC. Ngay lập tức, PLC sẽ gửi lệnh dừng an toàn đến tất cả các robot, ngắt nguồn biến tần băng tải, và đưa hệ thống về trạng thái an toàn. Điều này đảm bảo an toàn cho con người và thiết bị một cách toàn diện.

4. Linh hoạt và Khả năng Mở rộng (Flexibility & Scalability)

Nhu cầu sản xuất luôn thay đổi. Hôm nay bạn sản xuất mẫu A, ngày mai có thể là mẫu B với quy trình hơi khác.

- Với PLC, việc thay đổi logic rất đơn giản. Bạn chỉ cần sửa đổi chương trình trên PLC để thay đổi trình tự hoạt động của robot và các thiết bị khác.

- Khi muốn thêm một robot mới hoặc một trạm mới vào dây chuyền, bạn chỉ cần kết nối nó vào mạng, khai báo trong PLC và viết thêm logic điều khiển. Cấu trúc hệ thống vẫn được giữ nguyên, giúp việc nâng cấp trở nên nhanh chóng và ít tốn kém.

Để dễ hình dung hơn, hãy xem bảng so sánh sau:

| Tiêu Chí | Hệ Thống Chỉ Dùng Robot Controller | Hệ Thống Tích Hợp PLC |

|---|---|---|

| Phạm vi điều khiển | Chỉ điều khiển robot và các I/O trực tiếp. | Điều khiển toàn bộ cell/dây chuyền (robot, băng tải, cảm biến, HMI…). |

| Đồng bộ hóa | Khó khăn khi có nhiều robot và thiết bị. Phải dùng I/O để “bắt tay”, độ trễ cao. | Dễ dàng, chính xác cao qua mạng công nghiệp. Logic đồng bộ tập trung. |

| Quản lý an toàn | An toàn cục bộ cho từng robot. | An toàn toàn diện cho cả hệ thống. Dễ tích hợp Safety PLC. |

| Linh hoạt | Thay đổi quy trình phức tạp, có thể phải sửa chương trình trên nhiều robot. | Thay đổi quy trình dễ dàng bằng cách sửa logic trên PLC. |

| Khả năng mở rộng | Khó khăn, cấu trúc phức tạp khi thêm thiết bị. | Dễ dàng, chỉ cần thêm thiết bị vào mạng và lập trình trên PLC. |

| Chẩn đoán lỗi | Phải kiểm tra từng bộ điều khiển riêng lẻ. | Chẩn đoán tập trung tại PLC và HMI. |

| Chi phí ban đầu | Thấp hơn. | Cao hơn (do có thêm chi phí PLC). |

| Tổng chi phí sở hữu | Cao hơn về lâu dài (do bảo trì, nâng cấp phức tạp). | Thấp hơn về lâu dài (do vận hành, bảo trì, nâng cấp hiệu quả). |

TUYÊN BỐ MIỄN TRỪ TRÁCH NHIỆM VỀ AN TOÀN QUAN TRỌNG

Nội dung hướng dẫn trong bài viết này chỉ mang tính chất tham khảo và giáo dục. Việc thao tác, lắp đặt và lập trình các hệ thống điện công nghiệp và robot có thể gây nguy hiểm, dẫn đến thương tích nghiêm trọng hoặc tử vong nếu không được thực hiện đúng cách.

Người đọc có trách nhiệm tuân thủ tuyệt đối mọi quy định về an toàn lao động tại nơi làm việc, bao gồm nhưng không giới hạn ở việc sử dụng thiết bị bảo hộ cá nhân (PPE), quy trình khóa an toàn/gắn thẻ (LOTO), và các tiêu chuẩn an toàn của ngành. Luôn đảm bảo bạn đã được đào tạo bài bản và có đủ thẩm quyền trước khi can thiệp vào bất kỳ hệ thống thực tế nào. Tác giả và đơn vị xuất bản không chịu trách nhiệm cho bất kỳ thiệt hại nào phát sinh từ việc áp dụng thông tin trong bài viết này.

Hướng Dẫn Chi Tiết Quy Trình Lập Trình

Bây giờ là phần quan trọng nhất: làm thế nào để thực hiện việc này? Chúng tôi đã hệ thống hóa quy trình thành 5 bước chuẩn, áp dụng được cho hầu hết các loại PLC và Robot hiện nay.

5 bước lập trình PLC cho Robot công nghiệp

Bước 1: Phân tích yêu cầu & Lựa chọn thiết bị

Đây là bước nền tảng quyết định 80% sự thành công của dự án. Một lựa chọn sai lầm ở bước này sẽ dẫn đến chi phí phát sinh và những cơn đau đầu không đáng có ở giai đoạn sau.

- Phân tích yêu cầu ứng dụng (Application Analysis):

- Nhiệm vụ là gì? Gắp và thả (Pick & Place), hàn (Welding), sơn (Painting), lắp ráp (Assembly), hay kiểm tra (Inspection)? Mỗi ứng dụng có yêu cầu khác nhau về độ chính xác, tốc độ và loại công cụ (End-Effector).

- Tải trọng (Payload): Robot cần nâng vật nặng bao nhiêu? Luôn chọn robot có payload cao hơn ít nhất 20% so với tổng trọng lượng của vật và tay gắp.

- Tầm với (Reach): Robot cần vươn xa đến đâu? Vẽ ra không gian làm việc và đo khoảng cách xa nhất robot cần tiếp cận.

- Chu kỳ thời gian (Cycle Time): Mất bao lâu để hoàn thành một chu trình? Điều này quyết định yêu cầu về tốc độ và khả năng tăng tốc của robot.

- Môi trường làm việc: Robot có làm việc trong môi trường bụi bẩn, ẩm ướt, nhiệt độ cao hay phòng sạch không? Điều này quyết định cấp bảo vệ IP của robot.

- Lựa chọn Robot: Dựa trên phân tích trên, bạn có thể chọn hãng (Fanuc, ABB, Yaskawa, KUKA…) và model phù hợp.

- Lựa chọn PLC:

- Số lượng I/O: Đếm tất cả các tín hiệu đầu vào (cảm biến, nút nhấn…) và đầu ra (van, đèn báo, contactor…) để chọn module I/O phù hợp. Luôn dự phòng ít nhất 20-30% I/O cho việc mở rộng trong tương lai.

- Khả năng xử lý: Với các ứng dụng tốc độ cao hoặc yêu cầu xử lý thuật toán phức tạp (ví dụ: xử lý ảnh), cần chọn CPU có tốc độ xử lý cao và bộ nhớ lớn.

- Cổng truyền thông: Đây là yếu tố quyết định! PLC phải hỗ trợ mạng công nghiệp mà robot hỗ trợ. Các cặp đôi phổ biến là:

- Siemens PLC & KUKA/ABB Robot: Thường dùng Profinet.

- Rockwell (Allen-Bradley) PLC & Fanuc/ABB Robot: Thường dùng EtherNet/IP.

- Mitsubishi PLC & Yaskawa/Fanuc Robot: Thường dùng CC-Link IE hoặc EtherNet/IP.

Bước 2: Thiết lập kết nối vật lý & Mạng truyền thông

Sau khi đã có thiết bị, chúng ta cần kết nối chúng lại với nhau.

- Kết nối vật lý (Physical Wiring):

- Nguồn điện: Đấu nối nguồn động lực (cho motor) và nguồn điều khiển (cho bộ não) cho cả PLC và tủ điều khiển robot theo đúng sơ đồ của nhà sản xuất.

- Mạch an toàn (Safety Circuit): Đây là phần đấu nối quan trọng nhất. Các tín hiệu từ nút dừng khẩn cấp, rơ le an toàn, cửa an toàn phải được đấu nối cứng (hard-wired) theo đúng tiêu chuẩn an toàn (ví dụ: Category 3/4, PLd/PLe). Tín hiệu an toàn từ PLC (Safety PLC) cũng được nối đến các chân an toàn chuyên dụng trên tủ robot.

- Cáp mạng (Ethernet Cable): Sử dụng cáp Ethernet công nghiệp (industrial grade) có vỏ bọc chống nhiễu tốt để kết nối PLC, tủ robot, HMI và các thiết bị khác vào một switch mạng công nghiệp.

- Cấu hình mạng truyền thông (Network Configuration):

- Tải file mô tả thiết bị: Mỗi thiết bị mạng (như robot) đều có một file mô tả. Với Profinet, nó là file GSD (General Station Description). Với EtherNet/IP, nó là file EDS (Electronic Data Sheet). Bạn cần tải file này từ website của nhà sản xuất robot.

- Cài đặt file vào phần mềm PLC: Import file GSD/EDS vào phần mềm lập trình PLC (ví dụ: TIA Portal cho Siemens, Studio 5000 cho Rockwell). Thao tác này giúp PLC “nhận diện” được robot trên mạng.

- Đặt địa chỉ IP và Tên thiết bị:

- Mỗi thiết bị trên mạng phải có một địa chỉ IP duy nhất trong cùng một lớp mạng (ví dụ: 192.168.0.1 cho PLC, 192.168.0.2 cho robot).

- Với Profinet, ngoài IP, bạn còn phải đặt một “Tên thiết bị” (Device Name) cho robot. Tên này phải trùng khớp chính xác giữa cấu hình trong PLC và cài đặt trên robot. Đây là lỗi rất phổ biến gây mất kết nối.

- Cấu hình vùng dữ liệu (Data Mapping): Đây là lúc bạn quyết định PLC và robot sẽ “nói chuyện” với nhau qua những “từ” nào. Bạn sẽ định nghĩa một vùng nhớ (ví dụ 32 bytes) để trao đổi dữ liệu.

- Ví dụ: Byte 0 từ PLC gửi đi có thể chứa các bit lệnh như

Start,Stop,Reset. Byte 0 từ robot gửi về có thể chứa các bit trạng thái nhưRunning,Stopped,Faulted.

- Ví dụ: Byte 0 từ PLC gửi đi có thể chứa các bit lệnh như

Mẹo chuyên gia: Quy tắc vàng khi đặt “Device Name” cho Profinet

Khi đặt Tên thiết bị cho robot (đặc biệt là Fanuc, KUKA) qua Profinet, hãy luôn sử dụng chữ thường, không dấu, và dùng dấu gạch ngang (-) thay cho dấu gạch dưới (_). Ví dụ: robot-cell-1 là một cái tên tốt. Một số phiên bản firmware cũ không xử lý tốt ký tự viết hoa hoặc dấu gạch dưới, có thể gây mất kết nối ngẫu nhiên rất khó chẩn đoán. Hãy giữ cho nó đơn giản và nhất quán!

Bước 3: Lập trình trên phần mềm PLC (Ví dụ: TIA Portal)

Đây là lúc “nhạc trưởng” PLC được dạy cách chỉ huy.

- Khai báo Robot trong cấu hình phần cứng: Sau khi cài file GSD, bạn kéo-thả module robot từ catalog vào giao diện mạng của PLC. Gán địa chỉ IP và tên thiết bị đã định trước cho nó.

- Tạo khối hàm điều khiển Robot (Function Block – FB): Đây là cách làm chuyên nghiệp. Thay vì viết code tràn lan, hãy đóng gói tất cả logic điều khiển robot vào một FB duy nhất. FB này sẽ có các đầu vào (Inputs) và đầu ra (Outputs) rõ ràng.

- Inputs:

i_xStart,i_xReset,i_xHold,i_iJobNumber… (Lệnh bắt đầu, reset, tạm dừng, số chương trình cần chạy…). - Outputs:

q_xIsRunning,q_xIsFaulted,q_xJobComplete… (Trạng thái đang chạy, đang lỗi, đã hoàn thành công việc…).

- Inputs:

- Viết logic điều khiển bên trong FB:

- Sử dụng ngôn ngữ lập trình bạn quen thuộc (Ladder, FBD, SCL).

- Logic sẽ đọc các tín hiệu đầu vào (ví dụ:

i_xStart) và ghi các giá trị tương ứng vào vùng nhớ đã map với robot. - Ngược lại, đọc dữ liệu trạng thái từ robot (đã được map vào vùng nhớ) và cập nhật các tín hiệu đầu ra của FB (ví dụ:

q_xIsFaulted).

Lưu ý từ kinh nghiệm: Xây dựng Khối hàm (FB) điều khiển Robot “chuẩn”

Thay vì viết code mới cho mỗi dự án, hãy đầu tư thời gian xây dựng một Function Block (FB) điều khiển robot “chuẩn” cho công ty của bạn. FB này nên bao gồm tất cả các logic cơ bản: Start, Stop, Reset, chọn chương trình, đọc trạng thái, đọc mã lỗi… Khi có dự án mới, bạn chỉ cần kéo FB này vào, điền các tham số và nó sẽ hoạt động. Điều này tiết kiệm hàng chục giờ lập trình và giảm thiểu sai sót.

Bước 4: Lập trình trên bộ điều khiển Robot (Ví dụ: Teach Pendant)

Bây giờ chúng ta cần dạy cho “công nhân” robot cách hiểu lệnh từ “tổ trưởng” PLC.

- Cấu hình giao tiếp mạng: Vào menu cấu hình của robot, chọn giao thức mạng (Profinet/EtherNet/IP), đặt địa chỉ IP và tên thiết bị (với Profinet) sao cho trùng khớp 100% với cấu hình trong PLC.

- Cấu hình I/O Mapping: Đây là bước “ánh xạ” tín hiệu. Bạn cần chỉ cho robot biết:

- Tín hiệu

Starttừ PLC (ví dụ bit 0 của byte 0) sẽ tương ứng với tín hiệu nào trong robot (ví dụ: tín hiệu UOPUI[1]: START). - Tín hiệu trạng thái

Runningcủa robot (ví dụ: UOPUO[1]: CMD_ENBL) sẽ được gửi về bit nào cho PLC (ví dụ: bit 0 của byte 0). - Việc mapping này phải khớp với cấu hình vùng dữ liệu bạn đã làm ở Bước 2.

- Tín hiệu

- Viết chương trình con (Sub-programs):

- Tạo các chương trình con cho từng tác vụ cụ thể:

PNS0001_Gap_SP,PNS0002_Tha_SP,PNS0003_Ve_Home. - Trong chương trình chính của robot, viết một logic đơn giản:

- Chờ tín hiệu

Starttừ PLC. - Đọc “Số chương trình” (

JobNumber) mà PLC gửi xuống. - Dùng lệnh

SELECThoặcCASEđể gọi chương trình con tương ứng. - Sau khi chạy xong, gửi tín hiệu

JobCompletevề cho PLC. - Nếu có lỗi, gửi tín hiệu

FaultedvàErrorCodevề cho PLC.

- Chờ tín hiệu

- Tạo các chương trình con cho từng tác vụ cụ thể:

Bước 5: Tích hợp, Gỡ lỗi (Debug) và Tối ưu

Đây là giai đoạn “chạy thử” và “tinh chỉnh”.

- Kiểm tra kết nối: Trong TIA Portal, vào phần Online & Diagnostics để xem PLC đã “nhìn thấy” robot trên mạng chưa. Đèn LED

BF(Bus Fault) trên PLC và robot phải tắt. - Kiểm tra I/O: Chạy robot ở chế độ T1 (tốc độ chậm). Dùng chức năng “Force” hoặc “Modify” trên PLC để bật/tắt các bit lệnh và xem robot có phản ứng đúng không. Ngược lại, di chuyển robot bằng tay và xem các bit trạng thái gửi về PLC có thay đổi không.

- Chạy thử chương trình: Cho hệ thống chạy tự động ở tốc độ thấp. Quan sát kỹ trình tự hoạt động, kiểm tra xem có va chạm hay chờ đợi vô ích không.

- Gỡ lỗi (Debugging):

- Lỗi logic: Sử dụng chức năng “Monitoring” của PLC để xem luồng chương trình đang chạy tới đâu, giá trị các biến đang là bao nhiêu.

- Lỗi robot: Xem lịch sử lỗi (Alarm History) trên Teach Pendant để biết robot báo lỗi gì.

- Tối ưu (Optimization):

- Tối ưu quỹ đạo robot: Làm mượt các góc cua (sử dụng

CNThoặcCornering), giảm các chuyển động không cần thiết. - Tối ưu thời gian chờ: Giảm thiểu thời gian “hand-shaking” giữa các thiết bị.

- Tăng dần tốc độ đến mức yêu cầu và kiểm tra lại độ ổn định.

- Tối ưu quỹ đạo robot: Làm mượt các góc cua (sử dụng

Mẹo chuyên gia: “Chế độ thủ công” trên HMI là cứu cánh khi gỡ lỗi

Trước khi chạy tự động, hãy luôn tạo một màn hình “Manual Mode” trên HMI. Màn hình này cho phép bạn bật/tắt từng tín hiệu đầu ra (van, xi lanh) và chạy từng chuyển động đơn lẻ của robot bằng nút nhấn trên HMI. Khi có sự cố, đây là công cụ vô giá để bạn kiểm tra từng thành phần của hệ thống một cách độc lập mà không cần phải “force” bit trong chương trình PLC.

Case Study Mini: Điều khiển Robot Fanuc gắp sản phẩm bằng PLC Siemens S7-1200 qua Profinet

Để cụ thể hóa quy trình trên, hãy cùng xem một ví dụ kinh điển.

- Bài toán: Một robot Fanuc LR Mate 200iD cần gắp một sản phẩm từ băng tải A và đặt nó lên băng tải B. Cảm biến S1 phát hiện sản phẩm ở băng tải A. PLC Siemens S7-1200 sẽ điều khiển toàn bộ quá trình.

- Thiết lập:

- PLC S7-1200 làm Profinet Controller.

- Robot Fanuc làm Profinet Device.

- Cấu hình 16 bytes I/O (8 bytes từ PLC->Robot, 8 bytes từ Robot->PLC).

- Lập trình PLC (TIA Portal – Ngôn ngữ Ladder):

- Chúng ta sẽ tạo một FB tên là

FB_Fanuc_Control. - Logic điều khiển:

- Khi cảm biến

S1(I0.0) có tín hiệu và hệ thống đang ở chế độAuto(M10.0), PLC sẽ gửi lệnh chạy chương trình số 1 (PNS0001) cho robot. - Lệnh này được thực hiện bằng cách bật các bit tương ứng trong vùng nhớ đã map với UOP của Fanuc.

- Khi cảm biến

// Mạng 1: Gửi lệnh chạy chương trình số 1 cho Robot // Khi có sản phẩm (I0.0) và ở chế độ Auto (M10.0), // và robot đang sẵn sàng (robot_isReady), // ta sẽ gửi lệnh chạy chương trình PNS1. |--| |-------|/|-------| |------------------[MOVE] | I0.0 | M10.1 | M50.0 | Val: 1 | "S1_Product" | "Fault" | "JobActive"| Out: "QB4" // Gửi số 1 vào byte 4 cho robot | | "PLC_to_Robot_JobNumber" |--| |-------| |----------------------(S) | I0.0 | M50.0 | M50.1 | "S1_Product" | "JobActive"| "Start_Job_Pulse" // Mạng 2: Gửi tín hiệu Start (UOP UI[1]) // Bit M50.1 sẽ được map ra bit đầu tiên của vùng nhớ gửi sang robot. // Robot sẽ thấy tín hiệu này và bắt đầu chạy chương trình đã chọn.- Giải thích logic:

- Mạng 1 kiểm tra điều kiện: có sản phẩm, không có lỗi, và không có công việc nào đang chạy. Nếu thỏa mãn, nó sẽ ghi giá trị

1vàoQB4(byte đầu ra số 4), đây là vùng nhớ được map với thanh ghi chọn chương trình của robot. - Đồng thời, một bit

Start_Job_Pulse(M50.1) được SET lên. Bit này sẽ được map với tín hiệuUI[1]: STARTcủa Fanuc. - Trong một mạng khác (không hiển thị), sau khi robot xác nhận đã nhận lệnh, bit

M50.1sẽ được RESET để sẵn sàng cho chu kỳ tiếp theo.

- Mạng 1 kiểm tra điều kiện: có sản phẩm, không có lỗi, và không có công việc nào đang chạy. Nếu thỏa mãn, nó sẽ ghi giá trị

- Chúng ta sẽ tạo một FB tên là

- Lập trình Robot (Teach Pendant):

- Cấu hình I/O: Map

UI[1]đếnUI[8]với 8 bit đầu tiên từ PLC. MapUO[1]đếnUO[8]để gửi 8 bit trạng thái về PLC. Map thanh ghiPR[1](hoặc R[x]) vớiQB4của PLC để nhận số chương trình. - Chương trình chính (MAIN):

1: JMP LBL[100] ; 2: 3: LBL[100] ; 4: R[1] = GI[1] ; -- Đọc số chương trình từ Group I/O 5: SELECT R[1]=1, CALL PNS0001 ; 6: SELECT R[1]=2, CALL PNS0002 ; 7: JMP LBL[100] ; - Chương trình con (PNS0001):

1: UO[8:JobBusy] = ON ; -- Báo cho PLC biết robot đang bận 2: J P[1] 100% FINE ; -- Di chuyển đến vị trí chờ 3: J P[2] 100% FINE ; -- Di chuyển đến vị trí gắp 4: CALL GRIPPER_CLOSE ; -- Gọi chương trình đóng tay gắp 5: J P[3] 100% FINE ; -- Di chuyển đến vị trí đặt hàng 6: CALL GRIPPER_OPEN ; -- Gọi chương trình mở tay gắp 7: UO[8:JobBusy] = OFF ; -- Báo cho PLC biết đã xong

- Cấu hình I/O: Map

Đây là một ví dụ rất cơ bản, nhưng nó cho thấy sự “đối thoại” giữa PLC và Robot: PLC ra lệnh “Làm việc số 1!”, Robot nhận lệnh, thực thi, và báo cáo lại “Tôi đang bận” rồi “Tôi đã làm xong”.

Các Vấn Đề Thường Gặp & Giải Pháp

Không có dự án nào là hoàn hảo. Dưới đây là những vấn đề “kinh điển” mà 99% kỹ sư tích hợp hệ thống đều gặp phải, cùng với cách chẩn đoán và khắc phục.

Câu hỏi 1: Tại sao đèn BF (Bus Fault) trên PLC/Robot sáng đỏ và không thể kết nối?

- Trả lời: Đây là lỗi liên quan đến lớp vật lý và cấu hình mạng Profinet. Hãy kiểm tra theo danh sách sau:

- Kiểm tra cáp mạng: Cáp có bị lỏng, gãy, hoặc cắm sai cổng không? Hãy thử thay một sợi cáp khác mà bạn biết chắc là nó tốt.

- Kiểm tra Switch mạng: Switch có được cấp nguồn không? Các đèn tín hiệu có nhấp nháy không?

- Sai địa chỉ IP: Dùng một công cụ quét mạng (như Advanced IP Scanner) hoặc công cụ của hãng (như PRONETA của Siemens) để kiểm tra xem IP của PLC và Robot có đúng như bạn đã cấu hình không. Đảm bảo không có hai thiết bị nào trùng IP.

- Sai Tên thiết bị (Device Name – Lỗi phổ biến nhất với Profinet): Tên thiết bị bạn đặt trong TIA Portal phải giống hệt 100% (kể cả chữ hoa, chữ thường, dấu gạch ngang) với tên thiết bị được gán cho robot. Hãy dùng công cụ của hãng để kiểm tra và gán lại tên cho robot nếu cần.

- Chưa tải cấu hình xuống thiết bị: Bạn đã tải cấu hình phần cứng xuống PLC và đã khởi động lại robot sau khi cài đặt mạng chưa?

Câu hỏi 2: PLC gửi lệnh nhưng Robot không chạy, hoặc chạy sai chương trình?

- Trả lời: Lỗi này thường nằm ở lớp logic và data mapping.

- Kiểm tra Data Mapping: Mở cấu hình I/O trên cả PLC và Robot. Đảm bảo rằng bit bạn đang gửi đi từ PLC (ví dụ

Q0.0) đang được map chính xác đến bit mà robot đang lắng nghe (ví dụUI[1]). Kiểm tra cả thứ tự byte (Big-Endian/Little-Endian) nếu có. - Kiểm tra Logic trên Robot: Robot có đang ở chế độ

AUTOkhông? Có đang bị lỗi không? Có tín hiệuCMD_ENBL(Command Enabled) chưa? Nhiều robot yêu cầu một chuỗi tín hiệu “bắt tay” (ví dụ:IMSTP,SFSPD,ENBLphải ON) trước khi nhận lệnhSTART. Hãy đọc kỹ tài liệu về UOP (User Operator Panel) của hãng robot. - Kiểm tra Logic trên PLC: Dùng chức năng “Monitoring”, xem bit lệnh

Startcủa bạn có thực sự được gửi đi không? Nó có bị một logic nào khác ghi đè ngay lập tức không? Lệnh gửi đi có phải là một xung (pulse) hay là một tín hiệu duy trì (level)? Một số robot yêu cầu tín hiệuStartphải là một xung.

- Kiểm tra Data Mapping: Mở cấu hình I/O trên cả PLC và Robot. Đảm bảo rằng bit bạn đang gửi đi từ PLC (ví dụ

Lưu ý từ kinh nghiệm: Đừng quên các tín hiệu “bắt tay” của UOP!

Một lỗi phổ biến khiến robot không chạy là do thiếu các tín hiệu cho phép từ PLC. Hầu hết robot (đặc biệt là Fanuc) yêu cầu một bộ tín hiệu UOP phải được bật trước khi nhận lệnh START, bao gồm: *IMSTP (phải là ON), *HOLD (phải là ON), SFSPD (phải là ON), và ENBL (phải là ON). Hãy kiểm tra kỹ trong manual và đảm bảo PLC của bạn đang duy trì các tín hiệu này ở trạng thái đúng.

Câu hỏi 3: Hệ thống chạy được một lúc rồi dừng đột ngột và báo lỗi?

- Trả lời: Đây có thể là lỗi không thường xuyên (intermittent fault), khó chẩn đoán nhất.

- Kiểm tra tín hiệu an toàn: Có thể một cảm biến an toàn (cửa, hàng rào ánh sáng) bị tác động chập chờn do rung động. Kiểm tra đèn báo trên các thiết bị an toàn và logic an toàn trong PLC.

- Kiểm tra nguồn điện: Nguồn điện có ổn định không? Sụt áp đột ngột có thể khiến PLC hoặc robot bị reset.

- Lỗi giao tiếp mạng: Nhiễu điện từ (EMI) từ các motor lớn hoặc biến tần có thể làm hỏng các gói tin trên mạng. Đảm bảo cáp mạng được đi trong máng riêng, cách xa cáp động lực và được nối đất đúng cách. Xem bộ đếm lỗi gói tin (error packet counter) trong phần chẩn đoán mạng của PLC.

- Lỗi chương trình Robot: Robot có thể di chuyển đến một vị trí vi phạm giới hạn phần mềm (software limit) hoặc gặp một lỗi singularity. Kiểm tra lịch sử lỗi trên Teach Pendant.

Lộ Trình Học Tập và Phát Triển Sự Nghiệp

Làm chủ kỹ năng này không chỉ giúp bạn giải quyết các bài toán kỹ thuật mà còn mở ra một con đường sự nghiệp rộng lớn.

Học lập trình PLC robot ở đâu uy tín?

- Nền tảng chính quy (Đại học/Cao đẳng):

- Các trường đại học hàng đầu về kỹ thuật như Đại học Bách khoa Hà Nội, Đại học Bách khoa TP.HCM, Đại học Sư phạm Kỹ thuật TP.HCM, Đại học Công nghiệp Hà Nội… đều có chuyên ngành Tự động hóa, Cơ điện tử với các môn học về PLC và Robot công nghiệp. Đây là nơi cung cấp kiến thức nền tảng vững chắc nhất.

- Trung tâm đào tạo chuyên nghiệp:

- Nhiều trung tâm đào tạo tự động hóa cung cấp các khóa học thực hành ngắn hạn, tập trung vào các dòng thiết bị cụ thể. Hãy tìm những trung tâm có uy tín, có đầy đủ thiết bị thực hành (PLC, robot, băng tải…) và giảng viên là người có kinh nghiệm thực tế.

- Khóa học Online:

- Ưu điểm: Linh hoạt, chi phí thấp.

- Nền tảng: Udemy, Coursera có nhiều khóa học về PLC (đặc biệt là Siemens TIA Portal và Rockwell Studio 5000). Các khóa học chuyên sâu về robot thường ít hơn.

- Kênh YouTube: Nhiều kỹ sư có kinh nghiệm chia sẻ kiến thức miễn phí. Hãy tìm các kênh uy tín, có video quay thực tế.

- Tự học (Con đường gian nan nhưng hiệu quả nhất):

- Tài liệu của hãng (MANUALS): Đây là “kinh thánh”. Mọi thông tin chính xác nhất đều nằm ở đây. Hãy tập thói quen đọc manual của Siemens, Rockwell, Fanuc, ABB…

- Mua thiết bị thực hành cũ: Đầu tư một bộ PLC S7-1200 và một robot nhỏ (như robot mô hình hoặc robot cũ) là cách tốt nhất để học.

- Tham gia cộng đồng: Các diễn đàn như

plcvietnam.com.vn, các group Facebook về Tự động hóa, PLC, Robot là nơi để hỏi đáp và học hỏi kinh nghiệm từ những người đi trước.

Cơ hội nghề nghiệp và mức lương tham khảo

Sở hữu kỹ năng tích hợp PLC-Robot, bạn sẽ là ứng viên được săn đón.

- Các vị trí công việc:

- Kỹ sư Tự động hóa (Automation Engineer): Vị trí phổ biến nhất, làm việc trong các nhà máy để bảo trì, cải tiến, và lắp đặt hệ thống mới.

- Kỹ sư Tích hợp hệ thống (System Integrator Engineer): Làm việc cho các công ty chuyên cung cấp giải pháp tự động hóa (SI). Công việc năng động, đi nhiều nơi, tiếp xúc nhiều công nghệ mới.

- Kỹ sư Robot (Robotics Engineer): Chuyên sâu về lập trình và vận hành robot.

- Kỹ sư Thiết kế (Controls Engineer): Chuyên về thiết kế phần cứng, vẽ sơ đồ điện, lựa chọn thiết bị.

- Mức lương tham khảo (tại thị trường Việt Nam, 2024-2025):

- Sinh viên mới ra trường/Junior (0-2 năm kinh nghiệm): 12 – 20 triệu VNĐ/tháng.

- Kỹ sư có kinh nghiệm (2-5 năm): 20 – 35 triệu VNĐ/tháng.

- Senior/Chuyên gia/Trưởng nhóm (>5 năm kinh nghiệm): 35 – 60+ triệu VNĐ/tháng. Mức lương có thể cao hơn rất nhiều tùy thuộc vào quy mô dự án, trình độ ngoại ngữ và khả năng quản lý.

Tài Nguyên Tải Về (Dành cho Kỹ sư)

Để biến lý thuyết thành hành động, chúng tôi đã chuẩn bị một số tài nguyên độc quyền giúp bạn đẩy nhanh quá trình học tập và triển khai dự án.

### Checklist Quy Trình 5 Bước

Đừng bỏ sót bất kỳ bước quan trọng nào trong dự án của bạn. Checklist này tổng hợp toàn bộ quy trình từ phân tích yêu cầu đến tối ưu hóa hệ thống dưới dạng một file PDF tiện lợi, bạn có thể in ra và sử dụng cho mọi dự án tích hợp PLC-Robot.

➡️ [TẢI VỀ CHECKLIST QUY TRÌNH 5 BƯỚC (.PDF)]

### File Mẫu Khối Hàm FB_Fanuc_Control cho TIA Portal

Tiết kiệm hàng giờ lập trình với khối hàm mẫu của chúng tôi. File dự án này (dạng .zap16) chứa Function Block FB_Fanuc_Control đã được đóng gói sẵn với đầy đủ các đầu vào/ra cơ bản và các chú thích chi tiết. Bạn chỉ cần import vào TIA Portal và bắt đầu sử dụng.

➡️ [TẢI VỀ FILE DỰ ÁN TIA PORTAL (.ZAP16)]

Kết Luận

Chúng ta đã cùng nhau đi qua một hành trình dài, từ việc định nghĩa những khái niệm cơ bản, khám phá quy trình 5 bước chuẩn mực, xem xét một ví dụ thực tế, cho đến việc giải quyết các vấn đề thường gặp và nhìn vào con đường sự nghiệp phía trước.

Có thể thấy, lập trình PLC robot công nghiệp không chỉ đơn thuần là viết code, mà là một nghệ thuật của sự tích hợp. Nó đòi hỏi kiến thức đa ngành: từ điện, cơ khí, mạng máy tính cho đến tư duy logic và kỹ năng giải quyết vấn đề.

Làm chủ được kỹ năng này đồng nghĩa với việc bạn đang nắm trong tay chiếc chìa khóa vàng để mở ra cánh cửa của các nhà máy thông minh, của nền sản xuất hiện đại. Nó không chỉ giúp bạn nâng cao giá trị bản thân mà còn góp phần trực tiếp vào việc tăng năng suất và sức cạnh tranh cho các doanh nghiệp Việt Nam trên trường quốc tế.

Thách thức là có thật, nhưng phần thưởng cũng vô cùng xứng đáng. Hy vọng rằng bài viết này đã cung cấp cho bạn một tấm bản đồ đủ chi tiết và một ngọn đuốc đủ sáng để tự tin bước đi trên con đường chinh phục công nghệ đỉnh cao này.

Bạn có gặp khó khăn nào trong quá trình lập trình PLC-Robot không? Hay bạn có kinh nghiệm nào muốn chia sẻ với cộng đồng?

Hãy để lại bình luận bên dưới! Đội ngũ kỹ sư của chúng tôi và cộng đồng sẽ cùng nhau thảo luận và hỗ trợ bạn.

Nếu doanh nghiệp của bạn đang cần tư vấn các giải pháp tự động hóa sử dụng PLC và Robot để tối ưu hóa sản xuất, đừng ngần ngại liên hệ ngay với chúng tôi để nhận được sự hỗ trợ chuyên nghiệp nhất.

Chức vụ: Kỹ sư bán hàng (Sales Engineer)

Với hơn 15 năm kinh nghiệm trong lĩnh vực tư vấn và triển khai các giải pháp tự động hóa, gia công cơ khí chính xác cho các doanh nghiệp trong và ngoài nước, tôi luôn tâm niệm mang đến những hệ thống không chỉ mạnh mẽ về công nghệ mà còn phải thực sự phù hợp với thực tế sản xuất và ngân sách của khách hàng. Tôi tin rằng, sự thành công của khách hàng chính là thước đo chính xác nhất cho giá trị của một giải pháp kỹ thuật.