Robot công nghiệp

Kiểm tra chất lượng sản phẩm bằng Thị giác máy trong sản xuất công nghiệp

Trong sản xuất hiện đại, kiểm tra chất lượng là khâu then chốt nhưng phương pháp thủ công thường kém hiệu quả và thiếu nhất quán. Hệ thống thị giác máy ra đời như một giải pháp đột phá, mang đến khả năng “nhìn” và phân tích thông minh, giúp tự động hóa kiểm định sản phẩm với độ chính xác cao. Bài viết sẽ trình bày nguyên lý hoạt động, khả năng phát hiện lỗi, lợi ích nổi bật, thách thức, xu hướng tương lai và cách chọn hệ thống phù hợp để nâng cao năng suất, giảm phế phẩm và tăng uy tín thương hiệu trong thời đại Công nghiệp 4.0.

1. Nguyên lý Hoạt động của Hệ thống Kiểm tra Chất lượng bằng Thị giác máy

Để hệ thống thị giác máy có thể kiểm tra chất lượng sản phẩm một cách tự động, nó hoạt động dựa trên một chuỗi các bước tuần tự, từ thu thập hình ảnh đến phân tích và ra quyết định.

1.1 Thu thập Dữ liệu Hình ảnh (Image Acquisition)

Bước đầu tiên và quan trọng nhất là thu thập hình ảnh chất lượng cao của sản phẩm, đảm bảo cung cấp đủ thông tin cho quá trình phân tích sau này.

- Camera công nghiệp: Việc lựa chọn loại camera công nghiệp phụ thuộc vào yêu cầu của quá trình kiểm tra. Camera 2D (đơn sắc hoặc màu) thường được sử dụng cho các tác vụ kiểm tra bề mặt, kích thước, hoặc đọc mã. Đối với các ứng dụng cần thông tin chiều sâu (ví dụ: kiểm tra độ cong, bavia 3D), camera 3D (sử dụng công nghệ stereo, ánh sáng cấu trúc, hoặc ToF) là lựa chọn phù hợp. Độ phân giải của camera phải đủ cao để phát hiện các khuyết tật nhỏ nhất, trong khi tốc độ khung hình phải đáp ứng tốc độ của dây chuyền sản xuất.

- Hệ thống chiếu sáng chuyên dụng: Ánh sáng có vai trò tối quan trọng trong việc làm nổi bật các đặc trưng lỗi và tạo ra hình ảnh chất lượng cao, đồng nhất. Các loại chiếu sáng phổ biến bao gồm đèn nền (làm nổi bật hình dạng, đường viền), đèn vòng (chiếu sáng đồng đều), đèn đồng trục (phù hợp cho bề mặt bóng), và ánh sáng cấu trúc (dành cho thị giác 3D). Việc lựa chọn hệ thống chiếu sáng phù hợp giúp tối ưu hóa độ tương phản của lỗi so với bề mặt sản phẩm, loại bỏ bóng đổ và nhiễu không mong muốn.

- Ống kính: Ống kính quyết định trường nhìn và khả năng phóng đại của hệ thống. Ống kính telecentric thường được sử dụng trong các ứng dụng đo lường chính xác vì chúng giảm thiểu méo hình ảnh do phối cảnh, đảm bảo độ chính xác cao ngay cả khi vật thể di chuyển trong trường nhìn. Ống kính macro phù hợp để kiểm tra các chi tiết nhỏ, trong khi ống kính fixed-focal được dùng cho các ứng dụng thông thường.

1.2 Tiền xử lý Hình ảnh (Image Pre-processing)

Hình ảnh thô thu được từ camera cần được tiền xử lý để loại bỏ nhiễu và làm nổi bật các đặc điểm quan trọng trước khi phân tích.

- Lọc nhiễu và tăng cường độ tương phản: Các thuật toán lọc loại bỏ nhiễu (ví dụ: hạt nhiễu, pixel lỗi) và tăng cường độ tương phản giữa các vùng quan tâm, giúp các đặc điểm lỗi trở nên rõ ràng hơn cho quá trình phân tích tiếp theo.

- Chuẩn hóa hình ảnh: Quá trình chuẩn hóa đảm bảo tính nhất quán của dữ liệu hình ảnh, bất kể sự thay đổi nhỏ về ánh sáng môi trường hoặc vị trí của sản phẩm. Điều này bao gồm việc điều chỉnh độ sáng, cân bằng màu sắc hoặc định dạng lại kích thước hình ảnh.

1.3 Xử lý và Phân tích Hình ảnh (Image Processing & Analysis)

Đây là bước cốt lõi nơi hệ thống phân tích dữ liệu hình ảnh để xác định lỗi hoặc đặc tính sản phẩm.

Thuật toán dựa trên quy tắc (Rule-based Algorithms): Các thuật toán truyền thống này được lập trình sẵn với các quy tắc và ngưỡng cụ thể để phát hiện lỗi.

- Đo lường hình học: Hệ thống có thể đo lường chính xác các thông số như đường kính, chiều dài, góc, độ tròn hoặc khoảng cách giữa các chi tiết.

- Phát hiện cạnh, hình dạng: Thuật toán tìm kiếm các cạnh hoặc hình dạng cụ thể trong hình ảnh và so sánh chúng với mẫu chuẩn để tìm ra sai lệch.

- Nhận diện màu sắc và độ sáng: Hệ thống phát hiện lỗi về màu sắc, in ấn, hoặc các biến thể về độ sáng trên bề mặt sản phẩm.

Thuật toán Học máy/Học sâu (Machine Learning/Deep Learning): Các phương pháp tiên tiến này mang lại khả năng xử lý các lỗi phức tạp và không rõ ràng hơn.

- Phân loại lỗi: Các mô hình học sâu (như Mạng nơ-ron tích chập – CNNs) có khả năng tự động học và phân loại các loại lỗi phức tạp, biến đổi như vết xước ngẫu nhiên, mối hàn không đều hoặc lỗi bề mặt khó định nghĩa. Chúng học từ lượng lớn dữ liệu hình ảnh của sản phẩm đạt và không đạt.

- Phát hiện bất thường (Anomaly Detection): Một điểm mạnh của học sâu là khả năng nhận diện các lỗi chưa từng thấy trong dữ liệu huấn luyện. Thay vì tìm kiếm các lỗi đã biết, hệ thống học cách nhận diện sản phẩm “bình thường” và đánh dấu bất cứ điều gì khác biệt là “bất thường” hoặc lỗi.

- Ưu điểm: Học sâu vượt trội trong việc xử lý các lỗi phức tạp, bề mặt có cấu trúc không đồng nhất, và không yêu cầu lập trình chi tiết cho từng loại lỗi. Chúng thích nghi tốt hơn với sự biến đổi tự nhiên của sản phẩm.

- Hạn chế: Các thuật toán này yêu cầu lượng lớn dữ liệu huấn luyện chất lượng cao và năng lực tính toán cao để huấn luyện mô hình.

1.4 Đưa ra Quyết định và Phản hồi (Decision Making & Feedback)

Sau khi phân tích, hệ thống sẽ đưa ra quyết định và phản hồi đến các bộ phận liên quan.

- So sánh với tiêu chuẩn: Hệ thống tự động so sánh kết quả phân tích hình ảnh (ví dụ: kích thước đo được, mức độ khuyết tật phát hiện) với các tiêu chuẩn chất lượng đã được định nghĩa trước.

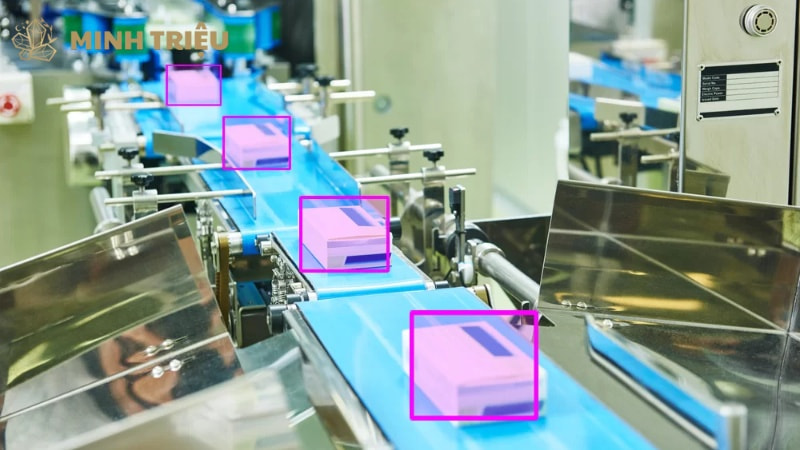

- Phản hồi và phân loại: Dựa trên kết quả so sánh, hệ thống đưa ra tín hiệu “Đạt/Không đạt”. Nếu sản phẩm “Không đạt”, nó sẽ kích hoạt cơ cấu loại bỏ sản phẩm lỗi khỏi dây chuyền (ví dụ: cánh tay robot, cần gạt khí nén). Đồng thời, dữ liệu kiểm tra có thể được gửi đến hệ thống quản lý sản xuất (MES/SCADA) để lưu trữ, phân tích và theo dõi hiệu suất chất lượng.

2. Các Loại Lỗi và Đặc tính Sản phẩm được Kiểm tra bằng Thị giác máy

Hệ thống thị giác máy có khả năng kiểm tra đa dạng các loại lỗi và đặc tính của sản phẩm, vượt xa khả năng của kiểm tra thủ công.

2.1 Kiểm tra Kích thước và Hình học (Dimensional & Geometric Inspection)

Một trong những ứng dụng cơ bản và quan trọng nhất của thị giác máy là đo lường chính xác kích thước và kiểm tra hình học của sản phẩm. Hệ thống có thể đo đường kính, chiều dài, góc, độ tròn, bán kính cong, hoặc khoảng cách giữa các chi tiết với độ chính xác cao. Nó cũng phát hiện các sai lệch về hình dạng như bavia (gờ sắc), biến dạng, cong vênh, hoặc thiếu các chi tiết hình học quan trọng, đảm bảo sản phẩm tuân thủ các thông số kỹ thuật thiết kế.

2.2 Kiểm tra Bề mặt và Khuyết tật (Surface & Defect Inspection)

Thị giác máy đặc biệt hiệu quả trong việc phát hiện các khuyết tật trên bề mặt sản phẩm, điều mà mắt người khó có thể nhận ra một cách nhất quán. Hệ thống có thể nhận diện các loại lỗi như vết xước, vết nứt, bong tróc lớp phủ, bọt khí, chấm đen, vết bẩn, hoặc các vùng đổi màu bất thường. Nó cũng kiểm tra độ hoàn thiện bề mặt, đảm bảo độ nhẵn, độ bóng và màu sắc đồng nhất theo yêu cầu.

2.3 Kiểm tra Lắp ráp và Thiếu sót (Assembly & Completeness Inspection)

Trong các quy trình lắp ráp, thị giác máy đảm bảo rằng sản phẩm được lắp ráp đúng cách và đầy đủ. Hệ thống xác minh sự có mặt của tất cả các linh kiện theo thiết kế. Nó cũng kiểm tra vị trí và định hướng của từng chi tiết, đảm bảo chúng được lắp đúng vị trí và xoay đúng góc. Ngoài ra, thị giác máy còn có thể kiểm tra chất lượng mối nối như mối hàn, mối dán, hoặc các kết nối cơ khí, phát hiện các lỗi như hàn không đủ, mối dán lỏng lẻo.

2.4 Kiểm tra Nhận diện và Đọc mã (Identification & Code Reading)

Thị giác máy tự động hóa hiệu quả việc đọc và xác minh các thông tin nhận dạng trên sản phẩm. Hệ thống có khả năng đọc các loại mã vạch 1D (ví dụ: EAN, UPC) và mã vạch 2D (ví dụ: QR code, Data Matrix) để xác minh mã sản phẩm, lô hàng hoặc thông tin truy xuất nguồn gốc. Ngoài ra, nó còn sử dụng công nghệ nhận diện ký tự quang học (OCR/OCV) để đọc số seri, ngày sản xuất, hạn sử dụng hoặc các ký tự in ấn khác, đồng thời kiểm tra chất lượng in (mờ, lệch). Hệ thống cũng kiểm tra logo và nhãn mác để đảm bảo in ấn đúng, không bị mờ hay lệch.

2.5 Kiểm tra Màu sắc và In ấn (Color & Print Inspection)

Để đảm bảo tính thẩm mỹ và nhận diện thương hiệu, thị giác máy kiểm tra chính xác màu sắc và chất lượng in ấn trên sản phẩm. Hệ thống đảm bảo màu sắc sản phẩm đúng chuẩn đã định và đồng đều trên toàn bộ bề mặt. Nó cũng phát hiện các lỗi in ấn như độ rõ nét kém, in lệch, thiếu mực, nhòe màu, hoặc sai chính tả trên bao bì hoặc nhãn mác.

2.6 Kiểm tra đóng gói và niêm phong (Packaging and Sealing Inspection)

Trong giai đoạn cuối của quá trình sản xuất, thị giác máy kiểm tra chất lượng bao bì và niêm phong để đảm bảo sản phẩm được bảo vệ tốt. Hệ thống kiểm tra hình dạng bao bì, đảm bảo không bị móp méo, rách hoặc thủng. Nó cũng xác minh niêm phong có kín và chắc chắn không, để tránh rò rỉ hoặc hỏng hóc sản phẩm bên trong. Đồng thời, thị giác máy kiểm tra thông tin trên bao bì như hạn sử dụng, thông tin dinh dưỡng, đảm bảo đầy đủ và chính xác.

3. Lợi ích Vượt trội của Kiểm tra Chất lượng bằng Thị giác máy

Việc triển khai hệ thống kiểm tra chất lượng bằng thị giác máy mang lại những lợi ích vượt trội, giúp các doanh nghiệp trong sản xuất công nghiệp nâng cao hiệu quả và uy tín.

3.1 Nâng cao Độ chính xác và Độ nhất quán

Thị giác máy loại bỏ hoàn toàn sai sót chủ quan của con người do mệt mỏi, thiếu tập trung, hoặc khả năng nhận diện hạn chế. Hệ thống thực hiện kiểm tra một cách đồng nhất, khách quan và lặp lại được, đảm bảo kết quả kiểm tra không thiên vị và chính xác tuyệt đối. Điều này dẫn đến việc phát hiện lỗi hiệu quả hơn và nâng cao chất lượng sản phẩm tổng thể.

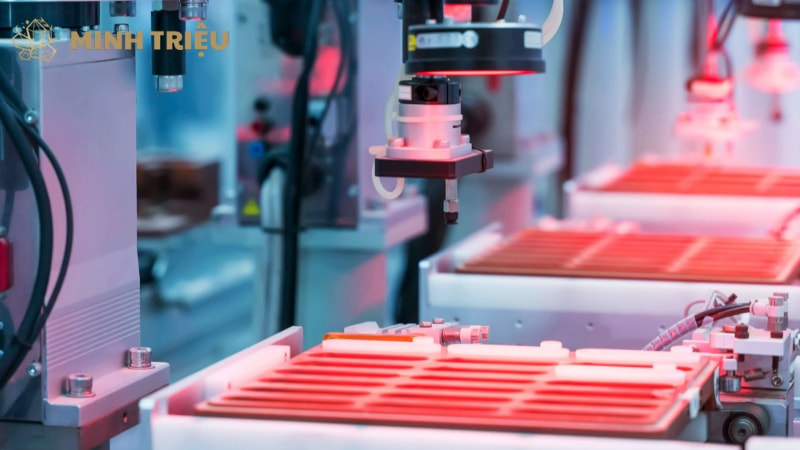

3.2 Tăng cường Năng suất và Tốc độ Kiểm tra

Robot được trang bị thị giác máy có thể thực hiện kiểm tra 100% sản phẩm trên dây chuyền với tốc độ cực cao, vượt xa khả năng của con người. Chúng hoạt động liên tục 24/7 mà không cần nghỉ ngơi, tăng đáng kể năng suất của quy trình kiểm tra và giảm thời gian sản phẩm chờ đợi để được kiểm định.

3.3 Giảm thiểu Chi phí Phế phẩm và Làm lại

Khả năng phát hiện lỗi ngay lập tức của thị giác máy cho phép loại bỏ sản phẩm lỗi sớm khỏi dây chuyền sản xuất. Điều này giảm đáng kể chi phí phế phẩm do không phải hoàn thiện các sản phẩm bị lỗi. Đồng thời, việc giảm số lượng sản phẩm lỗi cũng tiết kiệm chi phí làm lại (rework) và các chi phí liên quan đến việc xử lý hàng trả lại từ khách hàng.

3.4 Cải thiện Uy tín Thương hiệu và Hài lòng Khách hàng

Bằng cách đảm bảo rằng chỉ những sản phẩm chất lượng cao nhất mới đến tay người tiêu dùng, thị giác máy góp phần nâng cao uy tín thương hiệu. Khách hàng nhận được sản phẩm đúng tiêu chuẩn, giảm thiểu các khiếu nại và tăng cường sự hài lòng, từ đó xây dựng lòng trung thành và hình ảnh tích cực cho doanh nghiệp.

3.5 Khả năng Thu thập Dữ liệu và Phân tích chuyên sâu

Hệ thống thị giác máy liên tục thu thập dữ liệu về các loại lỗi, vị trí lỗi và tần suất xuất hiện. Dữ liệu này cung cấp thông tin chi tiết, giúp các kỹ sư phân tích nguyên nhân gốc rễ của các vấn đề chất lượng. Từ đó, doanh nghiệp có thể đưa ra các quyết định dựa trên dữ liệu để cải tiến quy trình sản xuất, tối ưu hóa thiết bị và ngăn ngừa lỗi tái diễn, thúc đẩy cải tiến liên tục.

3.6 Nâng cao An toàn Lao động

Trong các môi trường sản xuất có điều kiện nguy hiểm (ví dụ: nhiệt độ cao, hóa chất độc hại, máy móc hoạt động), việc sử dụng thị giác máy giúp giảm thiểu sự tiếp xúc của con người với các khu vực rủi ro. Robot có thể thực hiện các tác vụ kiểm tra trong những môi trường mà con người khó có thể tiếp cận an toàn, nâng cao an toàn lao động cho nhân viên.

4. Thách thức và Xu hướng Phát triển kiểm tra chất lượng sản phẩm bằng thị giác máy

Mặc dù mang lại nhiều lợi ích, việc triển khai hệ thống kiểm tra chất lượng bằng thị giác máy vẫn đối mặt với những thách thức nhất định. Tuy nhiên, ngành công nghiệp đang liên tục đổi mới để vượt qua các rào cản này.

4.1 Thách Thức Hiện Tại

Các thách thức chính khi triển khai thị giác máy trong kiểm tra chất lượng bao gồm:

- Điều kiện ánh sáng phức tạp: Một trong những thách thức lớn nhất là xử lý các bề mặt sản phẩm bóng, trong suốt hoặc hấp thụ ánh sáng, điều này có thể gây khó khăn cho việc thu nhận hình ảnh rõ ràng. Sự thay đổi của ánh sáng môi trường (ví dụ: ánh sáng tự nhiên, đèn chiếu sáng khác nhau) cũng có thể ảnh hưởng đến độ chính xác và độ lặp lại của kết quả kiểm tra.

- Độ biến thiên của sản phẩm: Trong một số ngành (ví dụ: thực phẩm, dệt may), sản phẩm có thể có độ biến thiên tự nhiên về hình dạng, màu sắc hoặc kết cấu, ngay cả khi chúng đạt chất lượng. Việc phân biệt lỗi thật với sự biến thiên chấp nhận được đòi hỏi các thuật toán phức tạp và khả năng học hỏi.

- Chi phí đầu tư ban đầu: Chi phí ban đầu cho việc mua sắm thiết bị (camera chuyên dụng, hệ thống chiếu sáng, phần cứng xử lý) và phần mềm thị giác máy có thể khá cao, đặc biệt đối với các hệ thống tiên tiến sử dụng công nghệ 3D hoặc học sâu. Điều này có thể là rào cản đối với các doanh nghiệp nhỏ và vừa.

- Độ phức tạp trong triển khai và hiệu chuẩn: Việc thiết lập, hiệu chuẩn và lập trình hệ thống thị giác máy để hoạt động hiệu quả đòi hỏi kiến thức chuyên môn sâu về quang học, xử lý hình ảnh, và lập trình. Quá trình này có thể tốn thời gian và yêu cầu kỹ năng kỹ thuật cao.

- Khả năng xử lý lỗi chưa biết: Các thuật toán thị giác máy truyền thống (dựa trên quy tắc) khó có thể phát hiện các loại lỗi mới hoặc những lỗi mà chúng chưa được lập trình để nhận diện. Điều này yêu cầu sự can thiệp thủ công để cập nhật hệ thống khi có lỗi mới xuất hiện.

4.2 Xu Hướng Phát triển Tương Lai

Ngành công nghiệp đang liên tục đổi mới để giải quyết các thách thức trên và đáp ứng nhu cầu ngày càng cao về kiểm tra chất lượng tự động.

- Thị giác máy tích hợp Deep Learning: Tăng khả năng phát hiện lỗi phức tạp, thích ứng với biến thể sản phẩm và phân loại lỗi thông minh.

- Hệ thống đa giác quan: Kết hợp nhiều cảm biến (2D/3D, lực, nhiệt, siêu âm…) để đánh giá chất lượng toàn diện và chính xác hơn.

- Thị giác 3D & Hyper-spectral Imaging: Phát hiện lỗi hình học 3D và tạp chất ẩn thông qua phân tích phổ ánh sáng.

- Plug-and-Play & giao diện thân thiện: Giải pháp dễ lắp đặt, cài đặt nhanh, phù hợp cho cả doanh nghiệp nhỏ và vừa.

- Kiểm tra trong dòng & phản hồi vòng kín: Phát hiện lỗi ngay trong quy trình và tự động điều chỉnh thông số sản xuất.

- Big Data & IoT: Kết nối dữ liệu kiểm tra với IoT và phân tích dữ liệu lớn để dự đoán lỗi, nâng cao hiệu suất toàn hệ thống.

5. Kết Luận

Thị giác máy là công nghệ then chốt trong kiểm tra chất lượng hiện đại, thay thế phương pháp thủ công bằng quy trình tự động, chính xác và hiệu quả. Nhờ sự hỗ trợ của AI, Deep Learning và cảm biến đa giác quan, hệ thống này giúp nâng cao năng suất, giảm lỗi và củng cố uy tín thương hiệu. Trong bối cảnh Công nghiệp 4.0, đầu tư vào thị giác máy là bước đi chiến lược để nâng chuẩn chất lượng và tăng sức cạnh tranh toàn cầu.