Robot công nghiệp

Hệ thống điều khiển Robot: Bộ não trung tâm điều phối sản xuất thông minh

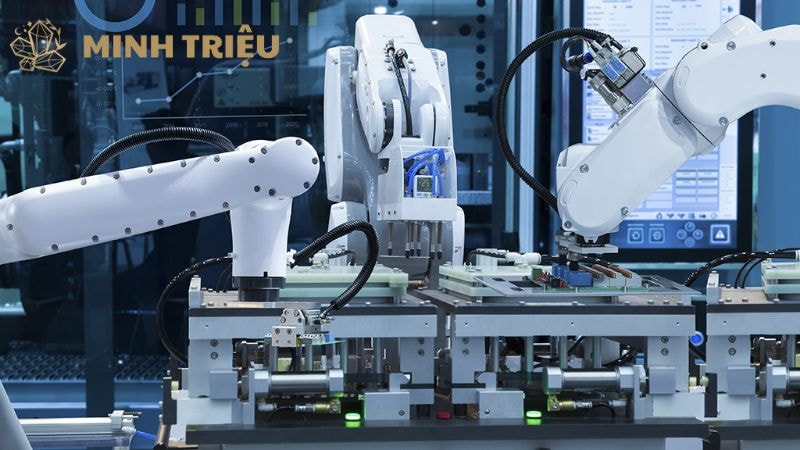

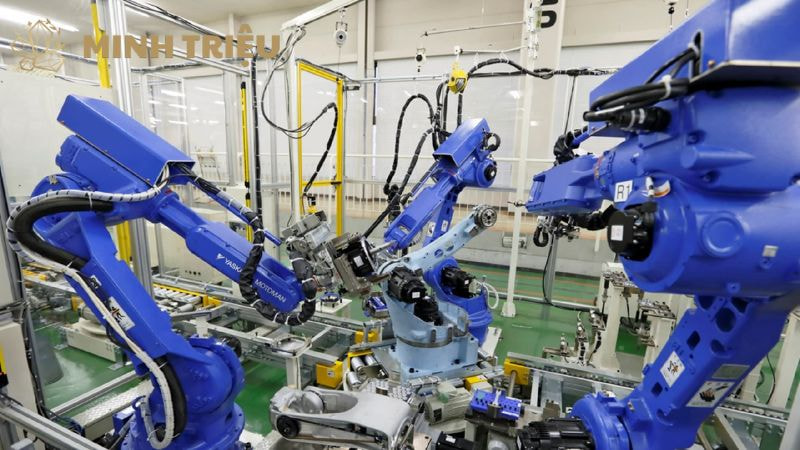

Trong bối cảnh cách mạng công nghiệp 4.0, robot công nghiệp đã trở thành xương sống của tự động hóa sản xuất công nghiệp, mang lại những bước tiến vượt bậc về năng suất, độ chính xác và hiệu quả. Tuy nhiên, để biến các bộ truyền động (actuators) cơ bắp và cấu trúc cơ khí của robot thành một cỗ máy làm việc hiệu quả, chính xác và thông minh, không thể thiếu “bộ não” điều hành – đó chính là hệ thống điều khiển robot.

Hệ thống này không chỉ chịu trách nhiệm lập trình, giám sát và điều phối mọi chuyển động, tương tác và dữ liệu của robot, mà còn đóng vai trò then chốt trong việc tích hợp robot vào tổng thể dây chuyền sản xuất tự động. Hệ thống điều khiển robot là tập hợp các phần cứng (bao gồm bộ điều khiển trung tâm, PLC, máy tính công nghiệp) và phần mềm (như ngôn ngữ lập trình, thuật toán điều khiển, giao diện người dùng) cho phép người vận hành lập trình, ra lệnh, giám sát và điều chỉnh hoạt động của robot một cách hiệu quả. Vai trò của nó là tối quan trọng trong việc tối ưu hóa tốc độ, độ chính xác, khả năng phối hợp và an toàn của robot, từ đó góp phần kiến tạo một Nhà máy thông minh linh hoạt và hiệu quả.

Bài viết này của Minh Triệu sẽ đi sâu vào định nghĩa chi tiết về hệ thống điều khiển robot, phân tích vai trò cốt lõi của nó, khám phá các thành phần chính cấu thành, trình bày các cấp độ điều khiển, chỉ ra tầm quan trọng không thể thiếu trong sản xuất công nghiệp, và cuối cùng là định hình các xu hướng phát triển tương lai, mang đến một cái nhìn toàn diện về bộ não điều hành của công nghệ robot tiên tiến này.

1. Hệ thống điều khiển Robot là gì?

Hệ thống điều khiển robot là một tổ hợp phức tạp và tích hợp chặt chẽ giữa các thành phần phần cứng và phần mềm, được thiết kế chuyên biệt để quản lý, điều phối và ra lệnh cho các bộ truyền động và cấu trúc cơ khí của robot thực hiện các chuyển động và tác vụ theo yêu cầu đã lập trình. Nó đóng vai trò như một bộ não trung tâm, điều khiển mọi hoạt động của robot.

1.1. Vai trò “bộ não” và “hệ thần kinh” của robot

Hệ thống điều khiển robot đảm nhiệm vai trò then chốt, hoạt động như “bộ não” và “hệ thần kinh” của robot, điều phối mọi hoạt động từ nhận thức đến hành động:

- Hệ thống điều khiển liên tục nhận thông tin phản hồi từ các cảm biến (như cảm biến vị trí, hệ thống thị giác máy, cảm biến lực/mô-men xoắn) về trạng thái hiện tại của robot và môi trường làm việc.

- Nó xử lý dữ liệu đầu vào, tính toán quỹ đạo chuyển động tối ưu, đồng thời đưa ra các quyết định điều khiển dựa trên chương trình đã lập và dữ liệu thời gian thực.

- Sau đó, hệ thống sẽ gửi tín hiệu điều khiển chính xác đến các bộ truyền động (ví dụ: động cơ servo) để điều chỉnh vị trí, tốc độ và lực tại từng khớp robot, đảm bảo robot di chuyển theo đúng quỹ đạo và thực hiện đúng tác vụ.

- Hệ thống điều khiển đảm bảo robot hoạt động một cách chính xác, an toàn và hiệu quả theo chương trình đã lập, đồng thời phản ứng linh hoạt với các sự kiện hoặc thay đổi trong môi trường sản xuất.

2. Các thành phần chính của Hệ thống điều khiển Robot

Một hệ thống điều khiển robot hoàn chỉnh bao gồm nhiều thành phần khác nhau, mỗi phần đóng một vai trò cụ thể để đảm bảo sự hoạt động trơn tru và hiệu quả của robot.

Bộ điều khiển (Controller/Robot Controller) là phần cứng trung tâm, đóng vai trò như bộ não vật lý của robot.

- Định nghĩa: Đây là một thiết bị điện tử chứa bộ xử lý mạnh mẽ (CPU), bộ nhớ để lưu trữ chương trình và dữ liệu, các module vào/ra (I/O) để giao tiếp với các thiết bị ngoại vi, và các mạch điều khiển đặc thù cho robot.

- Chức năng: Bộ điều khiển thực hiện các thuật toán điều khiển phức tạp, xử lý dữ liệu từ các cảm biến theo thời gian thực, lưu trữ các chương trình robot đã được lập trình, và quản lý giao tiếp với các hệ thống khác trong dây chuyền sản xuất tự động như PLC (Programmable Logic Controller), HMI (Human-Machine Interface), và hệ thống quản lý sản xuất (MES/ERP).

- Đặc điểm: Mỗi loại robot (ví dụ: robot khớp nối, SCARA Robot, Robot Delta) thường có một bộ điều khiển được tối ưu hóa cho cấu trúc cơ khí của robot đó.

Phần mềm điều khiển và Lập trình là “ngôn ngữ” để giao tiếp và hướng dẫn robot.

- Ngôn ngữ lập trình robot: Các nhà sản xuất robot thường phát triển ngôn ngữ lập trình chuyên dụng riêng (ví dụ: KRL của KUKA, RAPID của ABB, Teach Pendant ngôn ngữ) được tối ưu hóa cho các thao tác robot. Tuy nhiên, nhiều robot hiện đại cũng hỗ trợ các ngôn ngữ lập trình phổ biến hơn như Python, C++ để tăng tính linh hoạt và dễ sử dụng.

- Môi trường lập trình: Việc lập trình có thể được thực hiện thông qua môi trường phát triển tích hợp (IDE) trên máy tính (lập trình Offline) hoặc trực tiếp trên Teach Pendant (bộ lập trình cầm tay) (lập trình Online).

- Thuật toán điều khiển: Phần mềm điều khiển bao gồm các thuật toán phức tạp như PID (Proportional-Integral-Derivative) để điều khiển vòng kín các bộ truyền động, các thuật toán động học (kinematics) để chuyển đổi giữa không gian khớp và không gian Cartesian, và các thuật toán điều khiển lực (force control) cho các tác vụ tương tác.

- Chức năng: Phần mềm cho phép người dùng viết, chỉnh sửa và thực thi các chương trình để định nghĩa quỹ đạo chuyển động, logic hoạt động tuần tự, tương tác với các thiết bị ngoại vi và xử lý các tình huống lỗi.

Giao diện người máy (HMI – Human-Machine Interface) và Teach Pendant là công cụ tương tác trực tiếp với robot.

- Teach Pendant (Bộ lập trình cầm tay): Đây là một thiết bị cầm tay với màn hình hiển thị và các nút bấm vật lý hoặc cảm ứng, được sử dụng để lập trình trực tiếp bằng cách “dạy điểm” (teaching points), kiểm soát robot thủ công (jogging), và giám sát trạng thái hoạt động theo thời gian thực.

- HMI/SCADA (Supervisory Control and Data Acquisition): Là các phần mềm giao diện người dùng trên máy tính hoặc màn hình cảm ứng lớn, cho phép giám sát toàn bộ dây chuyền sản xuất tự động, điều khiển robot từ xa, xem dữ liệu hiệu suất, lịch sử hoạt động, và nhận các cảnh báo lỗi.

Hệ thống cảm biến (Sensor Systems) cung cấp thông tin phản hồi cho hệ thống điều khiển.

Cảm biến vị trí (Encoders, Resolvers): Được gắn trên các bộ truyền động hoặc khớp robot, chúng phản hồi vị trí góc hoặc tuyến tính chính xác của từng khớp về bộ điều khiển, là yếu tố cốt lõi cho điều khiển vòng kín.

- Cảm biến lực/mô-men xoắn (Force/Torque Sensors): Thường được gắn tại khâu cuối hoặc các khớp, chúng đo lực và mô-men xoắn tương tác giữa robot và vật thể/môi trường. Đây là thành phần quan trọng cho Robot cộng tác (Cobots) và các tác vụ đòi hỏi sự tiếp xúc tinh tế như mài, đánh bóng, hoặc lắp ráp có độ chính xác cao.

- Hệ thống thị giác máy (Machine Vision System): Sử dụng camera và phần mềm xử lý ảnh để nhận diện vật thể, định vị chính xác vị trí, kiểm tra chất lượng sản phẩm, và dẫn hướng robot trong các tác vụ phức tạp (ví dụ: gắp ngẫu nhiên các chi tiết).

- Cảm biến an toàn: Bao gồm các thiết bị như cảm biến an toàn laser (Lidar), thảm an toàn, hàng rào ánh sáng, dùng để phát hiện sự hiện diện của con người hoặc vật cản trong vùng làm việc của robot, từ đó kích hoạt dừng khẩn cấp hoặc giảm tốc độ để đảm bảo an toàn lao động.

Hệ thống truyền thông và Mạng cho phép robot giao tiếp với thế giới bên ngoài.

- Chuẩn truyền thông công nghiệp: Robot tích hợp vào các mạng công nghiệp thông qua các chuẩn như Ethernet/IP, Profinet, EtherCAT, Modbus TCP/IP.

- Chức năng: Các chuẩn này cho phép robot kết nối và trao đổi dữ liệu với các thiết bị khác trong dây chuyền sản xuất tự động như PLC, HMI, máy CNC, băng tải, hệ thống quản lý kho, đảm bảo sự đồng bộ hóa và phối hợp nhịp nhàng trong toàn bộ quy trình sản xuất.

- Vai trò trong Nhà máy thông minh: Hệ thống truyền thông mạng là nền tảng cốt lõi cho khả năng kết nối, giám sát từ xa, thu thập và phân tích dữ liệu lớn (Big Data) về hiệu suất robot và toàn bộ quá trình sản xuất.

3. Các cấp độ điều khiển trong Hệ thống điều khiển Robot

Hệ thống điều khiển robot thường được cấu trúc theo nhiều cấp độ, từ việc điều khiển trực tiếp từng khớp đến việc lập kế hoạch cho các tác vụ phức tạp.

Điều khiển cấp thấp (Low-level Control/Joint Control) chịu trách nhiệm điều khiển trực tiếp từng khớp robot.

- Chức năng: Cấp độ này tập trung vào việc điều khiển các bộ truyền động tại mỗi khớp robot để đạt được vị trí, tốc độ hoặc mô-men xoắn mong muốn của từng khớp một cách độc lập.

- Thuật toán: Các thuật toán điều khiển PID (Proportional-Integral-Derivative) thường được sử dụng phổ biến ở cấp độ này để xử lý phản hồi từ encoder và điều chỉnh dòng điện/điện áp đến động cơ.

- Phản hồi: Nó dựa vào dữ liệu chính xác từ encoder hoặc resolver của mỗi khớp robot để đảm bảo vị trí và chuyển động chính xác.

Điều khiển cấp trung (Mid-level Control/Cartesian Control/Kinematics Control) chuyển đổi giữa không gian khớp và không gian làm việc.

- Chức năng: Cấp độ này có nhiệm vụ chuyển đổi các lệnh chuyển động được định nghĩa trong không gian Cartesian (tức là theo các trục X, Y, Z và các góc quay Rx, Ry, Rz của khâu cuối) thành các chuyển động tương ứng của từng khớp robot (quá trình này gọi là động học ngược – Inverse Kinematics), và ngược lại (động học thuận – Forward Kinematics).

- Thuật toán: Các thuật toán động học thuận, động học ngược, và thuật toán nội suy quỹ đạo (interpolation) là cốt lõi ở cấp độ này, cho phép robot di chuyển khâu cuối theo một đường thẳng hoặc đường cong mượt mà trong không gian 3D.

- Ví dụ: Khi bạn muốn robot di chuyển khâu cuối của nó theo một đường thẳng từ điểm A đến điểm B, hệ thống điều khiển cấp trung sẽ tính toán làm thế nào để tất cả các khớp robot phải quay hoặc tịnh tiến đồng thời để đạt được quỹ đạo thẳng đó.

- Điều khiển cấp cao (High-level Control/Task-level Control) là cấp độ lập kế hoạch và điều phối tác vụ.

- Chức năng: Cấp độ này chịu trách nhiệm lập kế hoạch và thực hiện các tác vụ phức tạp, điều phối hoạt động của nhiều robot trong một hệ thống, và tích hợp robot với các hệ thống sản xuất cấp cao hơn như MES (Manufacturing Execution System) hoặc ERP (Enterprise Resource Planning).

- Thuật toán: Bao gồm các thuật toán lập kế hoạch nhiệm vụ, logic điều khiển tuần tự, xử lý ngoại lệ, và tương tác thông minh với hệ thống thị giác máy và cảm biến lực để thực hiện các công việc phức tạp, thích nghi với môi trường thay đổi.

4. Tầm quan trọng của Hệ thống điều khiển Robot trong Sản xuất công nghiệp

Hệ thống điều khiển robot không chỉ là một phần cấu tạo; nó là trái tim và bộ não điều hành, có tầm quan trọng sống còn đối với hiệu suất, độ tin cậy và sự thành công của robot công nghiệp trong sản xuất công nghiệp hiện đại.

- Đảm bảo độ chính xác và độ lặp lại cao: Một hệ thống điều khiển được thiết kế tinh vi và hiệu quả giúp robot đạt được độ chính xác cao khi định vị khâu cuối trong không gian và độ lặp lại tuyệt vời trong các chuyển động lặp đi lặp lại. Điều này là tối quan trọng cho các tác vụ đòi hỏi sự tỉ mỉ như lắp ráp chính xác các linh kiện nhỏ, gia công máy với dung sai chặt chẽ, hoặc các quy trình kiểm tra chất lượng tự động nơi sai số dù nhỏ cũng không được chấp nhận.

- Tối ưu hóa tốc độ và năng suất: Các thuật toán điều khiển tối ưu, cùng với khả năng xử lý dữ liệu nhanh chóng của bộ điều khiển robot, cho phép robot đạt được tốc độ và gia tốc cao mà vẫn duy trì sự ổn định và chính xác. Điều này trực tiếp làm giảm thời gian chu kỳ sản xuất của từng tác vụ, từ đó tăng đáng kể sản lượng và năng suất tổng thể của dây chuyền sản xuất tự động.

- Nâng cao tính linh hoạt và khả năng thích ứng: Hệ thống điều khiển hiện đại cung cấp các công cụ lập trình linh hoạt và giao diện trực quan, cho phép người dùng dễ dàng lập trình các tác vụ mới, thay đổi quy trình sản xuất một cách nhanh chóng, và tích hợp robot với các loại cảm biến khác nhau (ví dụ: thị giác máy để nhận diện vật thể mới). Điều này nâng cao khả năng thích ứng của robot với sự thay đổi của mẫu mã sản phẩm, yêu cầu sản xuất, hoặc điều kiện môi trường.

- Đảm bảo an toàn lao động và bảo vệ tài sản: Các hệ thống điều khiển robot tiên tiến tích hợp nhiều tính năng an toàn nghiêm ngặt, bao gồm giám sát tốc độ, lực, và giới hạn vùng làm việc ảo để ngăn ngừa va chạm. Khả năng kết nối liền mạch với các cảm biến an toàn bên ngoài (như hàng rào ánh sáng, thảm an toàn) giúp phát hiện sự hiện diện của con người hoặc vật cản, tự động kích hoạt chế độ dừng an toàn hoặc giảm tốc độ. Điều này đặc biệt quan trọng với sự phát triển của Robot cộng tác (Cobots), nơi an toàn khi tương tác trực tiếp với con người là ưu tiên hàng đầu.

- Tích hợp vào hệ sinh thái Nhà máy thông minh: Hệ thống điều khiển robot đóng vai trò là một “nút” thông tin quan trọng trong kiến trúc của một Nhà máy thông minh. Nó không chỉ thực hiện các tác vụ vật lý mà còn thu thập và truyền tải dữ liệu về hiệu suất hoạt động, tình trạng của khớp robot và bộ truyền động, các lỗi phát sinh… Những dữ liệu này có thể được sử dụng cho bảo trì dự đoán, phân tích dữ liệu lớn (Big Data) để tối ưu hóa toàn bộ hệ thống sản xuất, và cung cấp thông tin cho các hệ thống quản lý sản xuất cấp cao (MES, ERP).

5. Xu hướng phát triển tương lai của Hệ thống điều khiển Robot

Hệ thống điều khiển robot đang trải qua những bước phát triển mạnh mẽ, được thúc đẩy bởi các công nghệ đột phá như Trí tuệ nhân tạo và nhu cầu về sự tương tác linh hoạt hơn, đưa robot tiến gần hơn đến một tương lai tự chủ và thông minh trong sản xuất.

- Trí tuệ nhân tạo (AI) và Học máy (Machine Learning) đang ngày càng được tích hợp sâu vào hệ thống điều khiển robot. Công nghệ này cho phép robot không chỉ thực hiện các lệnh đã lập trình mà còn học hỏi từ dữ liệu, tự động thích nghi với môi trường thay đổi, tối ưu hóa quỹ đạo chuyển động theo thời gian thực để đạt hiệu suất cao hơn, và thậm chí tự sửa lỗi hoặc tự chẩn đoán vấn đề. Điều này đặc biệt hữu ích trong các tác vụ phức tạp hoặc bất định, ví dụ như gắp đặt các vật thể có hình dạng ngẫu nhiên từ thùng chứa (bin picking) hoặc điều chỉnh tham số hàn theo vật liệu thực tế.

- Điều khiển dựa trên Lực và Tuân thủ (Force/Compliance Control) là một xu hướng quan trọng, mở ra khả năng tương tác tinh tế hơn. Thay vì chỉ điều khiển vị trí tuyệt đối, hệ thống điều khiển cho phép robot cảm nhận và phản ứng lại các lực tác động từ môi trường hoặc vật thể. Điều này là cần thiết cho sự phát triển của Robot cộng tác (Cobots), cho phép chúng thực hiện các tác vụ đòi hỏi sự tiếp xúc khéo léo (như lắp ráp chính xác các chi tiết có khe hở nhỏ, mài, đánh bóng) và đảm bảo an toàn khi làm việc gần con người.

- Điều khiển phân tán và Điện toán biên (Edge Computing) đang thay đổi kiến trúc xử lý. Thay vì gửi tất cả dữ liệu về một máy chủ trung tâm để xử lý, các thuật toán điều khiển phức tạp và việc xử lý dữ liệu cảm biến sẽ được thực hiện ngay tại bộ điều khiển robot hoặc các thiết bị biên (edge devices) gần với robot. Điều này giúp giảm đáng kể độ trễ truyền thông, tăng tốc độ phản hồi của robot, và nâng cao độ tin cậy, đặc biệt quan trọng cho các ứng dụng thời gian thực trong môi trường sản xuất.

- Giao diện người dùng trực quan và Lập trình dễ dàng hơn đang là ưu tiên hàng đầu. Các nhà phát triển đang tạo ra các giao diện đồ họa kéo thả, sử dụng lập trình bằng cách dạy (leading/teaching by demonstration) thông qua việc di chuyển robot bằng tay, hoặc thậm chí nghiên cứu nhận lệnh bằng giọng nói/cử chỉ. Mục tiêu là dân chủ hóa việc lập trình robot, giảm sự phụ thuộc vào các chuyên gia lập trình phức tạp và cho phép người vận hành phổ thông cũng có thể thiết lập và điều chỉnh robot, từ đó giảm chi phí đào tạo và triển khai.

- Bảo mật mạng và An toàn thông tin trở thành một yếu tố sống còn khi robot ngày càng kết nối sâu rộng trong Nhà máy thông minh. Với sự gia tăng của các mối đe dọa an ninh mạng, việc bảo vệ hệ thống điều khiển robot khỏi các cuộc tấn công mạng và đảm bảo an toàn dữ liệu sản xuất trở thành ưu tiên hàng đầu. Các giao thức bảo mật chuyên dụng và các biện pháp phòng vệ mạnh mẽ đang được phát triển để bảo vệ tính toàn vẹn và hoạt động liên tục của robot và toàn bộ hệ thống sản xuất.

6. Kết luận

Tóm lại, hệ thống điều khiển robot là “bộ não” trung tâm và không thể thiếu, điều phối mọi hoạt động của robot công nghiệp, từ việc nhận lệnh đến thực hiện chuyển động chính xác của bộ truyền động và khớp robot, đồng thời tích hợp liền mạch với môi trường sản xuất rộng lớn. Nó là thành phần cốt lõi biến một cỗ máy cơ học thành một hệ thống thông minh, linh hoạt và hiệu quả.

Việc đầu tư và tối ưu hóa hệ thống điều khiển robot là yếu tố then chốt để đạt được độ chính xác vượt trội, tốc độ vận hành tối ưu, năng suất cao nhất và an toàn lao động trong tự động hóa sản xuất công nghiệp. Nó là nền tảng cốt lõi giúp các doanh nghiệp không chỉ nâng cao hiệu quả sản xuất mà còn thực sự kiến tạo một Nhà máy thông minh, nâng tầm khả năng cạnh tranh trong kỷ nguyên công nghiệp 4.0. Sự phát triển không ngừng của hệ thống điều khiển robot với việc tích hợp Trí tuệ nhân tạo, học máy, các khả năng điều khiển dựa trên lực và các giao diện trực quan, cùng với sự chú trọng vào bảo mật mạng, sẽ tiếp tục mở rộng khả năng và ứng dụng của robot, định hình tương lai của ngành sản xuất.

Minh Triệu tự hào là đối tác chuyên cung cấp các giải pháp robot công nghiệp toàn diện, bao gồm các hệ thống điều khiển robot tiên tiến nhất, được thiết kế để tối ưu hóa hiệu suất, độ chính xác và tích hợp liền mạch vào dây chuyền sản xuất tự động của bạn. Chúng tôi cam kết tư vấn, thiết kế, lập trình và triển khai các hệ thống robot phù hợp với mọi yêu cầu sản xuất cụ thể, mang lại giá trị bền vững. Hãy liên hệ với Minh Triệu ngay hôm nay để được tư vấn chuyên sâu về các giải pháp robot và cùng chúng tôi nâng tầm sản xuất thông minh cho doanh nghiệp bạn!