Robot công nghiệp

Giao thức truyền thông công nghiệp (Modbus, Profinet, EtherNet/IP)

Trong môi trường sản xuất tự động, giao thức truyền thông đóng vai trò cầu nối giữa các thiết bị như PLC, robot, cảm biến và hệ thống điều khiển trung tâm. Các giao thức phổ biến như Modbus, Profinet và EtherNet/IP giúp đảm bảo việc truyền dữ liệu nhanh chóng, chính xác và ổn định. Bài viết này sẽ giới thiệu tổng quan các giao thức chính, so sánh ưu nhược điểm và vai trò của chúng trong việc xây dựng hệ thống sản xuất thông minh, kết nối linh hoạt theo xu hướng Công nghiệp 4.0.

1. Giao thức truyền thông công nghiệp là gì và tại sao chúng quan trọng với Robot?

Giao thức truyền thông công nghiệp là tập hợp các quy tắc và tiêu chuẩn định nghĩa cách các thiết bị trong môi trường sản xuất trao đổi dữ liệu, và chúng đóng vai trò huyết mạch trong việc vận hành hiệu quả robot công nghiệp.

1.1. Khái niệm Giao thức truyền thông công nghiệp

Giao thức truyền thông công nghiệp là các bộ quy tắc được thiết lập để cho phép các thiết bị tự động hóa (bao gồm robot, PLC, cảm biến, động cơ) trao đổi thông tin một cách có cấu trúc và đáng tin cậy. Sự khác biệt cốt lõi của chúng so với các giao thức IT thông thường (như HTTP hay FTP) là chúng được tối ưu hóa cho độ tin cậy, tính thời gian thực, và khả năng chống nhiễu mạnh mẽ trong môi trường khắc nghiệt của nhà máy.

Điều này đảm bảo rằng các lệnh điều khiển được gửi đi và dữ liệu phản hồi được nhận về một cách nhanh chóng và chính xác, không bị ảnh hưởng bởi nhiễu điện từ hay rung động.

1.2. Tầm quan trọng đối với Robot công nghiệp

Các giao thức truyền thông là yếu tố then chốt giúp robot công nghiệp vượt ra ngoài khả năng hoạt động đơn lẻ, trở thành một phần tích hợp của hệ sinh thái sản xuất.

- Điều khiển chính xác và đồng bộ hóa là chức năng cơ bản nhất mà giao thức mang lại, cho phép robot nhận các lệnh điều khiển phức tạp (như vị trí, tốc độ, quỹ đạo di chuyển) từ PLC hoặc bộ điều khiển trung tâm và gửi trạng thái phản hồi về việc hoàn thành tác vụ. Điều này đảm bảo các chuyển động của robot đồng bộ hoàn hảo với các máy móc khác trên dây chuyền.

- Trao đổi dữ liệu hai chiều là khả năng quan trọng mà giao thức cung cấp, cho phép robot không chỉ nhận lệnh mà còn gửi các dữ liệu vận hành quan trọng như nhiệt độ động cơ, dòng điện tiêu thụ, mã lỗi, hoặc dữ liệu về chất lượng sản phẩm (ví dụ từ cảm biến gắn trên robot) lên SCADA hoặc MES để giám sát và phân tích.

- Tích hợp hệ thống được thực hiện dễ dàng hơn nhờ các giao thức, giúp kết nối robot vào tổng thể dây chuyền sản xuất tự động, từ các cảm biến ở tầng thấp nhất đến các hệ thống điều khiển và quản lý cấp cao hơn.

- Giám sát và bảo trì dự đoán được tăng cường thông qua việc thu thập dữ liệu vận hành liên tục từ robot. Dữ liệu này có thể được phân tích để đánh giá hiệu suất, phát hiện các bất thường sớm, và dự đoán hỏng hóc trước khi chúng xảy ra, từ đó lên kế hoạch bảo trì hiệu quả.

2. Các giao thức truyền thông công nghiệp phổ biến cho Robot

Trong thế giới tự động hóa, có nhiều loại giao thức truyền thông công nghiệp được sử dụng để kết nối robot, chúng có thể được tổng quan thành hai loại chính: Fieldbus (truyền thống) và Industrial Ethernet (hiện đại).

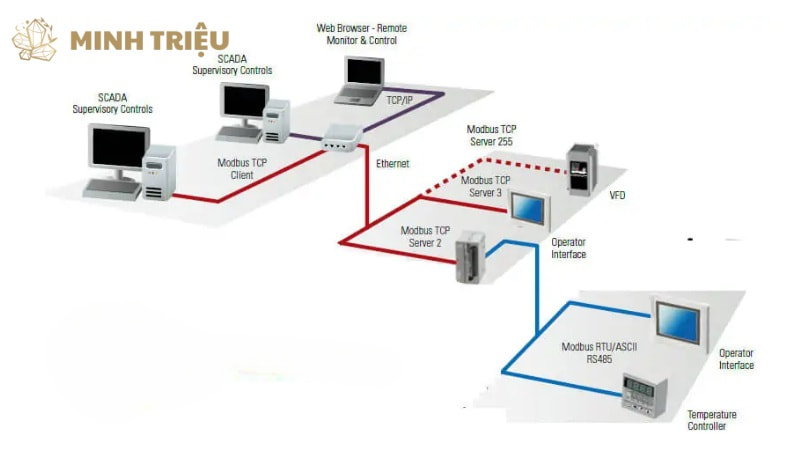

2.1. Modbus (RTU/TCP)

Modbus là một trong những giao thức lâu đời và phổ biến nhất, tồn tại ở hai dạng chính: Modbus RTU (sử dụng giao diện nối tiếp RS-232/RS-485) và Modbus TCP (dựa trên Ethernet tiêu chuẩn). Với robot, Modbus thường được dùng cho các ứng dụng đơn giản, yêu cầu trao đổi lượng dữ liệu nhỏ hoặc khi cần kết nối với các thiết bị cũ hơn. Robot có thể đóng vai trò Master (chủ động yêu cầu dữ liệu) hoặc Slave (phản hồi dữ liệu khi được yêu cầu).

- Ưu điểm: Modbus nổi bật bởi phổ biến rộng rãi, dễ triển khai và có chi phí thấp. Hầu hết các thiết bị công nghiệp đều hỗ trợ Modbus, giúp việc kết nối trở nên thuận tiện.

- Hạn chế: Giao thức này có tốc độ chậm hơn so với các giao thức hiện đại, không có khả năng thời gian thực mạnh mẽ, và không có chức năng an toàn tích hợp (Safety over the network), điều này giới hạn ứng dụng của nó trong các hệ thống phức tạp hoặc yêu cầu an toàn cao.

2.2. Profinet

Profinet là một giao thức Industrial Ethernet mạnh mẽ và hiện đại, được phát triển bởi Siemens và các đối tác. Nó hỗ trợ thời gian thực ở nhiều cấp độ, bao gồm cả Isochronous Real-Time (IRT) cho các ứng dụng yêu cầu độ chính xác cực cao. Với robot, Profinet cho phép điều khiển robot chính xác, đồng bộ hóa tốc độ cao với PLC (đặc biệt là PLC của Siemens) và các thiết bị khác trong cùng một mạng.

- Ưu điểm: Profinet mang lại tốc độ cao và khả năng thời gian thực vượt trội, rất quan trọng cho các ứng dụng điều khiển chuyển động phức tạp. Nó cũng tích hợp chức năng an toàn (ProfiSafe), cho phép truyền thông an toàn trên cùng một cáp mạng, giảm thiểu dây dẫn và tăng tính an toàn cho hệ thống.

- Hạn chế: Việc triển khai Profinet thường yêu cầu phần cứng chuyên dụng và có thể phức tạp hơn trong cấu hình so với Modbus.

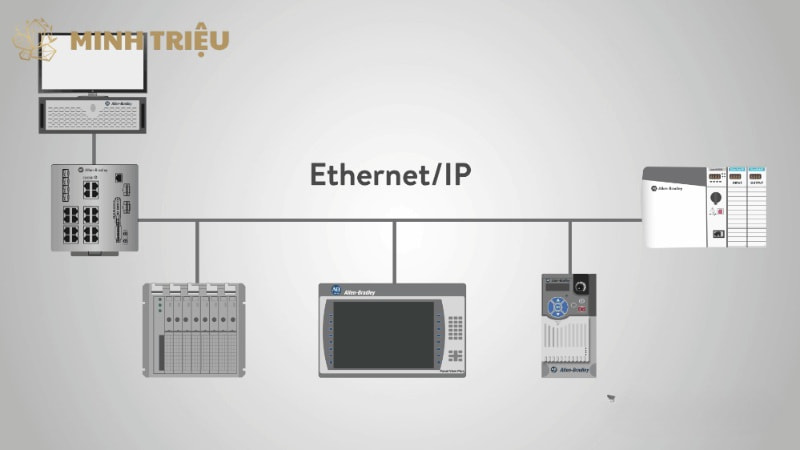

2.3. EtherNet/IP

EtherNet/IP là một giao thức Industrial Ethernet khác, được phát triển bởi Rockwell Automation (Allen-Bradley) và được quản lý bởi ODVA (Open DeviceNet Vendors Association). Nó được xây dựng dựa trên chuẩn Ethernet tiêu chuẩn và sử dụng Common Industrial Protocol (CIP) để truyền dữ liệu. Với robot, EtherNet/IP cho phép robot giao tiếp liền mạch với các PLC (đặc biệt là Rockwell) và các thiết bị khác trên cùng một mạng Ethernet.

- Ưu điểm: EtherNet/IP tận dụng cơ sở hạ tầng Ethernet tiêu chuẩn, giúp linh hoạt trong triển khai và có khả năng mở rộng cao. Nó cũng tích hợp chức năng an toàn (CIP Safety), cho phép các tín hiệu an toàn được truyền qua mạng Ethernet.

- Hạn chế: Mặc dù sử dụng Ethernet tiêu chuẩn, việc đạt được hiệu suất thời gian thực cao nhất có thể đòi hỏi cấu hình mạng cẩn thận và kiến thức chuyên môn về các cơ chế thời gian thực của CIP.

2.4. Các giao thức khác

Ngoài ba giao thức phổ biến trên, còn có một số giao thức quan trọng khác đóng vai trò nhất định trong việc kết nối robot:

- EtherCAT: Nổi tiếng với tốc độ và độ chính xác thời gian thực cực cao, thường được sử dụng cho các ứng dụng điều khiển chuyển động đa trục phức tạp và đồng bộ hóa chặt chẽ giữa các robot và servo.

- CANopen: Phổ biến trong các ứng dụng điều khiển chuyển động nhỏ hơn và các hệ thống nhúng, cung cấp độ tin cậy cao và chi phí thấp.

- OPC UA: Mặc dù không phải là giao thức điều khiển trực tiếp robot, OPC UA (Open Platform Communications Unified Architecture) là một tiêu chuẩn trao đổi dữ liệu quan trọng từ tầng thiết bị (bao gồm robot) lên MES và ERP, hỗ trợ kết nối trong Công nghiệp 4.0 và IIoT.

3. Lựa chọn Giao thức phù hợp cho Robot: Các yếu tố cần cân nhắc

Lựa chọn giao thức truyền thông phù hợp cho robot là một quyết định quan trọng, đòi hỏi sự cân nhắc kỹ lưỡng nhiều yếu tố để đảm bảo hiệu suất tối ưu và khả năng mở rộng trong tương lai.

3.1. Yêu cầu về tốc độ và tính thời gian thực

Câu hỏi đầu tiên khi lựa chọn giao thức là ứng dụng có cần điều khiển chuyển động chính xác và đồng bộ cao không? Nếu robot thực hiện các tác vụ đòi hỏi sự phối hợp cực kỳ chặt chẽ với các máy khác hoặc điều khiển chuyển động phức tạp (ví dụ: hàn theo đường cong, pick-and-place tốc độ cao), thì các giao thức có khả năng thời gian thực mạnh mẽ như EtherCAT hoặc Profinet IRT sẽ là lựa chọn tối ưu.

Ngược lại, nếu ứng dụng chỉ cần trao đổi dữ liệu trạng thái đơn giản (ví dụ: robot đã hoàn thành tác vụ, bắt đầu chu trình mới), thì Modbus TCP có thể đáp ứng đủ.

3.2. Độ phức tạp của dữ liệu cần trao đổi

Việc xác định độ phức tạp của dữ liệu cần trao đổi là một yếu tố then chốt. Nếu chỉ là các tín hiệu bật/tắt đơn giản, Modbus có thể là đủ. Tuy nhiên, nếu cần truyền tải các dữ liệu phức tạp hơn như thông số vị trí chính xác, tốc độ trục, mã lỗi chi tiết, hoặc dữ liệu cảm biến (từ thị giác máy gắn trên robot), thì các giao thức Industrial Ethernet như Profinet hoặc EtherNet/IP sẽ phù hợp hơn.

Đối với việc truyền dữ liệu có ngữ cảnh lên các hệ thống cấp cao hơn để phân tích và ra quyết định, OPC UA là lựa chọn lý tưởng.

3.3. Tương thích với các thiết bị hiện có

Tương thích với các thiết bị hiện có trong nhà máy là một yếu tố thực tế không thể bỏ qua. Nếu nhà máy đang sử dụng PLC của Siemens, thì Profinet thường là lựa chọn tự nhiên. Tương tự, nếu hệ thống điều khiển chủ yếu là của Rockwell Automation, EtherNet/IP sẽ dễ dàng tích hợp hơn. Việc này cũng bao gồm việc xem xét cơ sở hạ tầng mạng hiện tại của nhà máy để đảm bảo khả năng tương thích.

3.4. Chi phí triển khai và bảo trì

Chi phí triển khai và bảo trì là một yếu tố kinh tế quan trọng. Các giao thức đơn giản như Modbus thường có chi phí phần cứng và triển khai ban đầu thấp hơn. Ngược lại, các giao thức Industrial Ethernet tiên tiến hơn có thể đòi hỏi đầu tư vào phần cứng chuyên dụng, giấy phép phần mềm, và chi phí đào tạo kỹ sư cao hơn, nhưng đổi lại là hiệu suất và khả năng mở rộng vượt trội.

3.5. Khả năng mở rộng và tương lai (Công nghiệp 4.0)

Cuối cùng, việc xem xét khả năng mở rộng và tương lai là rất quan trọng trong bối cảnh Công nghiệp 4.0. Giao thức được chọn có hỗ trợ tích hợp với các công nghệ như IIoT (Industrial Internet of Things), Cloud Computing, và Trí tuệ nhân tạo (AI) không? Các giao thức Industrial Ethernet và đặc biệt là OPC UA được thiết kế để đáp ứng các yêu cầu này, bao gồm cả khả năng tích hợp chức năng an toàn (Safety over the network) và bảo mật dữ liệu.

4. Thách thức khi tích hợp Robot với các Giao thức truyền thông

Tích hợp robot với các giao thức truyền thông công nghiệp thường đi kèm với những thách thức đáng kể, đòi hỏi kiến thức chuyên môn và lập kế hoạch kỹ lưỡng.

4.1. Vấn đề tương thích và liên kết đa nhà cung cấp

Một trong những thách thức lớn nhất là vấn đề tương thích và liên kết đa nhà cung cấp. Việc kết nối robot của một hãng (ví dụ: ABB, KUKA, Fanuc) với PLC của một hãng khác (ví dụ: Siemens, Rockwell) qua một giao thức chung có thể gặp khó khăn do sự khác biệt trong cách triển khai giao thức, cấu trúc dữ liệu hoặc các tính năng mở rộng riêng.

Điều này thường dẫn đến việc phải cấu hình phức tạp, cần các gateway hoặc bộ chuyển đổi giao thức, làm tăng độ phức tạp và chi phí của hệ thống.

4.2. Yêu cầu về kiến thức chuyên môn

Yêu cầu về kiến thức chuyên môn là một rào cản đáng kể. Việc triển khai và bảo trì các hệ thống truyền thông công nghiệp đòi hỏi kỹ sư phải có kinh nghiệm sâu rộng không chỉ về lập trình robot mà còn về từng loại giao thức cụ thể, bao gồm cách cấu hình địa chỉ mạng, quản lý I/O, và xử lý các tham số thời gian thực. Lập trình và cấu hình giao thức có thể phức tạp, đòi hỏi sự hiểu biết sâu sắc về hoạt động nội bộ của chúng.

4.3. Đảm bảo an ninh mạng công nghiệp

Khi các hệ thống OT (Operational Technology) như robot và PLC được kết nối thông qua các giao thức truyền thông, đảm bảo an ninh mạng công nghiệp trở thành một thách thức cấp bách. Các rủi ro từ các cuộc tấn công mạng (như ransomware, tấn công từ chối dịch vụ) có thể gây gián đoạn sản xuất nghiêm trọng hoặc đánh cắp dữ liệu nhạy cảm. Do đó, yêu cầu các biện pháp bảo mật chặt chẽ như phân đoạn mạng, tường lửa công nghiệp, và xác thực mạnh mẽ.

4.4. Xử lý lỗi và khắc phục sự cố

Xử lý lỗi và khắc phục sự cố trong các hệ thống truyền thông công nghiệp có thể rất khó khăn. Khi xảy ra lỗi truyền thông, việc chẩn đoán nguyên nhân (do phần cứng, cấu hình, hay nhiễu) đòi hỏi các công cụ phân tích mạng chuyên biệt và kỹ năng chuyên sâu của kỹ sư. Điều này có thể dẫn đến thời gian ngừng hoạt động kéo dài và ảnh hưởng đến năng suất. Danh sách 1: Thách thức chính khi tích hợp Robot qua giao thức truyền thông

- Tương thích đa nhà cung cấp: Khó khăn khi kết nối thiết bị từ các hãng khác nhau.

- Kiến thức chuyên môn: Yêu cầu kỹ năng sâu về robot và từng giao thức.

- An ninh mạng: Rủi ro tấn công khi OT kết nối IT.

- Khắc phục sự cố: Khó khăn trong chẩn đoán lỗi truyền thông phức tạp.

5. Kết luận

Tóm lại, các giao thức truyền thông công nghiệp không chỉ là một phần kỹ thuật đơn thuần mà là huyết mạch cho phép robot công nghiệp hoạt động không chỉ hiệu quả mà còn thông minh và tích hợp sâu rộng vào hệ sinh thái sản xuất tổng thể. Việc lựa chọn và triển khai đúng giao thức là yếu tố then chốt giúp tối ưu hóa hiệu suất của robot, nâng cao khả năng giám sát và bảo trì dự đoán, đồng thời mở đường cho việc xây dựng một nhà máy thông minh thực sự trong kỷ nguyên Công nghiệp 4.0.

Bằng cách đầu tư vào việc tìm hiểu sâu sắc về các giao thức như Modbus, Profinet, EtherNet/IP và các xu hướng mới như TSN, 5G, OPC UA, các doanh nghiệp và kỹ sư có thể khai thác tối đa tiềm năng của robot, đảm bảo sự phát triển bền vững và duy trì lợi thế cạnh tranh trong tương lai.