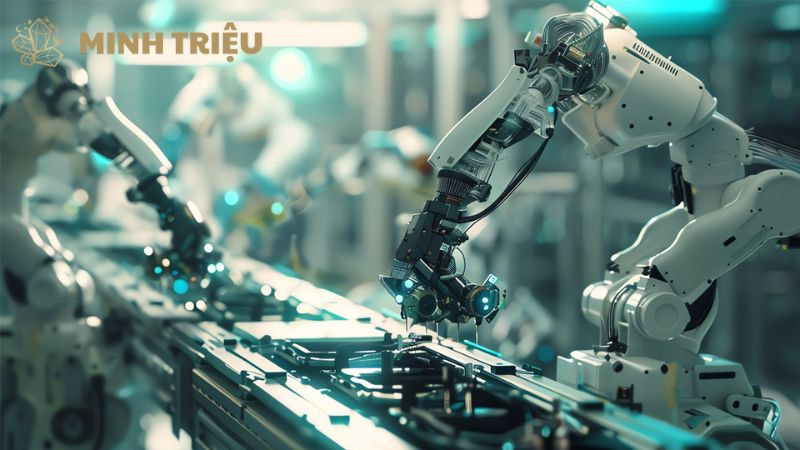

Robot công nghiệp

Robot Gia công (Machining) Trong Sản Xuất Công Nghiệp

Gia công là công đoạn then chốt trong sản xuất công nghiệp, quyết định độ chính xác và chất lượng sản phẩm. Phương pháp thủ công hoặc máy móc truyền thống thường gặp nhiều hạn chế như sai sót, lãng phí, năng suất thấp và rủi ro an toàn. Robot gia công ra đời như một giải pháp tự động hóa toàn diện, giúp nâng cao độ chính xác, hiệu quả và an toàn lao động. Bài viết này sẽ trình bày tổng quan về robot gia công công nghiệp, từ định nghĩa, phân loại, ưu điểm, ứng dụng thực tế đến thách thức và xu hướng phát triển trong tương lai.

1. Tổng quan về Robot Gia công Công nghiệp

Robot gia công là các hệ thống cơ điện tử tự động, được thiết kế chuyên biệt để thực hiện các thao tác cắt gọt, mài, khoan, phay, đánh bóng, hoặc các quá trình tạo hình vật liệu khác trên phôi sản phẩm.

1.1. Robot gia công là gì?

Robot gia công là một dạng robot công nghiệp được trang bị các công cụ cắt gọt hoặc hoàn thiện bề mặt để tạo hình vật liệu theo một thiết kế định sẵn với độ chính xác cao. Khác với máy CNC truyền thống thường có cấu trúc cố định và không gian làm việc giới hạn, robot gia công có khả năng di chuyển linh hoạt trên nhiều trục, cho phép gia công các chi tiết có hình dạng phức tạp và kích thước lớn hơn.

Chúng có thể thực hiện nhiều loại hình gia công khác nhau, từ phay, khoan, cắt, mài, đánh bóng, đến điêu khắc 3D.

1.2. Các loại robot gia công phổ biến

Có nhiều loại robot gia công được ứng dụng, mỗi loại có ưu và nhược điểm riêng phù hợp với các yêu cầu cụ thể của quy trình và vật liệu.

- Robot khớp nối (Articulated Robots): Đây là loại robot phổ biến nhất trong gia công, với cấu trúc giống cánh tay người có nhiều khớp quay, mang lại sự linh hoạt cao và khả năng tiếp cận không gian làm việc rộng. Chúng đa năng, phù hợp cho nhiều tác vụ gia công và các loại phôi với kích thước và tải trọng khác nhau.

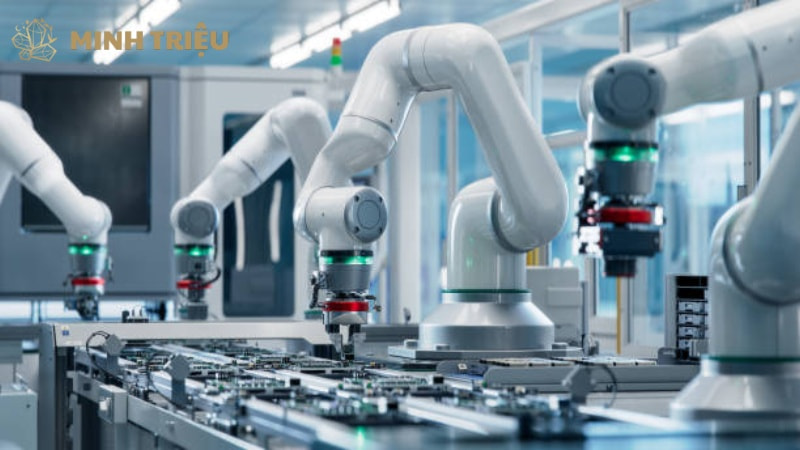

- Robot cộng tác (Cobots): Cobots là những robot được thiết kế để làm việc an toàn, trực tiếp bên cạnh con người mà không cần hàng rào bảo vệ. Trong gia công, cobots thường được sử dụng cho các tác vụ nhẹ hơn như mài, đánh bóng, hoặc các công đoạn hoàn thiện bề mặt, nơi yêu cầu sự tương tác linh hoạt với người vận hành.

- Robot chuyên dụng (ví dụ: gantry/cartesian robots): Loại robot này di chuyển theo các trục thẳng (X, Y, Z) trên một khung lớn (gantry) hoặc cấu trúc Cartesian. Chúng cung cấp độ cứng vững cao và không gian làm việc lớn, lý tưởng cho việc gia công các chi tiết kích thước lớn, đòi hỏi độ ổn định cao và khả năng chịu lực lớn, thường được dùng trong ngành hàng không vũ trụ hoặc sản xuất khuôn mẫu lớn.

1.3. Các thành phần chính và nguyên lý hoạt động

Một hệ thống robot gia công công nghiệp hoạt động hiệu quả nhờ sự phối hợp của nhiều thành phần cốt lõi.

| Thành phần chính của Robot Gia công | Chức năng |

| Trục robot (Robot Axes) | Các khớp chuyển động của cánh tay robot, cho phép công cụ di chuyển trong không gian 3D và định hướng chính xác. |

| Công cụ gia công (Tool) | Thiết bị được gắn vào cuối cánh tay robot để thực hiện thao tác cắt gọt (ví dụ: mũi khoan, dao phay, đá mài, đầu phun laser). |

| Hệ thống cảm biến (Sensors) | Bao gồm cảm biến lực/mô-men xoắn để kiểm soát lực cắt, cảm biến thị giác để định vị phôi và kiểm tra chất lượng. |

| Phần mềm CAM/CAD-Robot | Chuyển đổi dữ liệu thiết kế 3D (CAD) thành đường chạy dao (CAM) và lập trình chuyển động cho robot. |

| Bộ điều khiển (Controller) | Bộ não của hệ thống, xử lý dữ liệu từ cảm biến và điều khiển các trục robot để thực hiện gia công. |

Nguyên lý hoạt động của robot gia công liên quan đến việc chuyển đổi một thiết kế kỹ thuật số (CAD) thành các lệnh di chuyển cụ thể cho robot và công cụ gia công. Đầu tiên, phôi vật liệu được định vị chắc chắn trong không gian làm việc của robot. Phần mềm CAM (Computer-Aided Manufacturing) sẽ tạo ra đường chạy dao dựa trên mô hình 3D của chi tiết cần gia công.

Các lệnh này được truyền đến bộ điều khiển của robot, sau đó bộ điều khiển sẽ điều khiển các trục robot và công cụ gia công (ví dụ: mũi phay) di chuyển theo quỹ đạo chính xác, thực hiện các thao tác cắt gọt, mài, hoặc khoan trên bề mặt vật liệu. Trong quá trình này, các cảm biến lực có thể được sử dụng để điều chỉnh lực cắt, đảm bảo chất lượng bề mặt và tránh hư hại cho phôi.

2. Ưu điểm vượt trội của Robot Gia công

Việc triển khai robot gia công mang lại hàng loạt lợi ích đáng kể, tạo ra sự khác biệt rõ rệt so với quy trình gia công thủ công và máy CNC truyền thống.

2.1. Nâng cao độ chính xác và chất lượng bề mặt

Robot gia công thực hiện các thao tác phức tạp với độ chính xác cao và khả năng lặp lại hoàn hảo, đảm bảo chất lượng bề mặt và độ đồng nhất vượt trội. Robot gia công công nghiệp loại bỏ hoàn toàn các sai sót do yếu tố con người như sự mệt mỏi, thiếu tập trung hay chênh lệch kỹ năng giữa các công nhân.

Chúng có khả năng duy trì dung sai chặt chẽ và tạo ra bề mặt hoàn thiện mịn màng, đồng đều trên hàng loạt sản phẩm, từ đó giảm thiểu tỷ lệ sản phẩm lỗi và tăng tỷ lệ sản phẩm đạt chuẩn ngay từ lần đầu tiên.

2.2. Tăng cường năng suất và hiệu quả

Robot gia công có khả năng hoạt động liên tục 24/7 mà không cần nghỉ ngơi hay gián đoạn, dẫn đến sự gia tăng đáng kể về năng suất và hiệu quả. Tốc độ gia công của robot nhanh hơn rất nhiều so với phương pháp thủ công, đồng thời giảm đáng kể thời gian chu kỳ sản xuất mỗi chi tiết. Ngoài ra, robot gia công còn có khả năng tự động thay dao, tự động cấp phôi và loại bỏ phôi đã gia công, giúp giảm thiểu sự can thiệp thủ công và tối ưu hóa thời gian hoạt động của máy.

2.3. Tối ưu hóa chi phí sản xuất

Đầu tư vào robot gia công giúp tối ưu hóa chi phí sản xuất về lâu dài nhờ khả năng giảm thiểu lãng phí và tăng hiệu suất sử dụng tài nguyên.

- Giảm lãng phí vật liệu do lỗi gia công: Robot thực hiện các thao tác cắt gọt với độ chính xác cao, giảm đáng kể tỷ lệ phôi bị hỏng do lỗi gia công, từ đó tiết kiệm nguyên vật liệu đắt tiền và giảm chi phí phế phẩm.

- Tiết kiệm chi phí nhân công trực tiếp và đào tạo: Robot tự động hóa các tác vụ gia công lặp lại và chuyên môn hóa, giảm sự phụ thuộc vào lao động có kỹ năng cao cho các công việc đơn thuần, từ đó cắt giảm chi phí lương, phúc lợi và đào tạo cho nhân viên.

- Giảm chi phí dụng cụ cắt nhờ tối ưu hóa đường chạy dao và điều kiện gia công: Với phần mềm điều khiển thông minh, robot gia công có thể tối ưu hóa đường chạy dao và các thông số cắt, kéo dài tuổi thọ của dụng cụ cắt, giảm tần suất thay thế và chi phí liên quan.

2.4. Cải thiện an toàn lao động

Robot gia công đóng vai trò cực kỳ quan trọng trong việc cải thiện đáng kể môi trường làm việc và giảm thiểu rủi ro cho người lao động.

- Đảm nhiệm các công việc nguy hiểm: Robot có thể thực hiện các tác vụ gia công trong môi trường tiềm ẩn rủi ro cao như cắt gọt tốc độ cao, nhiệt độ vật liệu nóng, bụi kim loại, hoặc tiếng ồn lớn, loại bỏ sự tiếp xúc trực tiếp của con người với những mối nguy hiểm này.

- Giảm rủi ro chấn thương do tai nạn máy móc: Bằng cách tự động hóa các công đoạn gia công, robot giúp giảm đáng kể nguy cơ chấn thương do dao cắt, mảnh văng, hoặc các bộ phận máy móc chuyển động gây ra.

- Tạo môi trường làm việc an toàn, lành mạnh hơn: Khi robot đảm nhận các công việc nguy hiểm và ô nhiễm, công nhân có thể tập trung vào các nhiệm vụ giám sát, lập trình hoặc xử lý các trường hợp ngoại lệ, tạo ra một môi trường làm việc sạch sẽ, an toàn và ít căng thẳng hơn.

2.5. Linh hoạt và khả năng tùy biến cao

Robot gia công sở hữu tính linh hoạt và khả năng tùy biến mạnh mẽ, cho phép chúng thích nghi với nhiều yêu cầu sản xuất khác nhau.

- Dễ dàng lập trình lại cho các chi tiết, vật liệu hoặc quy trình gia công mới: Robot có thể được lập trình lại nhanh chóng thông qua phần mềm CAM-Robot để gia công các chi tiết có hình dạng, kích thước, hoặc vật liệu khác nhau, giảm thiểu thời gian chuyển đổi dây chuyền và tăng khả năng phản ứng với nhu cầu thị trường.

- Khả năng xử lý các chi tiết có hình dạng phức tạp, không đối xứng: Nhờ số lượng trục chuyển động lớn và phần mềm lập trình tiên tiến, robot có thể gia công các bề mặt cong phức tạp, các góc khó tiếp cận và các chi tiết không đối xứng mà máy CNC truyền thống gặp khó khăn.

- Tích hợp dễ dàng vào dây chuyền sản xuất tự động: Robot gia công công nghiệp có thể tích hợp liền mạch với các hệ thống tự động hóa khác như robot xử lý vật liệu (cấp phôi, lấy phôi đã gia công), hệ thống kiểm tra chất lượng tự động, tạo thành một quy trình sản xuất khép kín và hiệu quả.

3. Ứng dụng đa dạng của Robot Gia công trong các ngành công nghiệp

Robot gia công được ứng dụng rộng rãi trong nhiều lĩnh vực sản xuất, từ công nghiệp nặng đến các ngành yêu cầu độ chính xác cao và vật liệu đặc biệt.

3.1. Ngành ô tô

Trong ngành ô tô, robot gia công đóng vai trò quan trọng trong việc gia công các chi tiết động cơ (block động cơ, đầu xylanh), hộp số, khung xe, và các phụ tùng phức tạp. Chúng cũng được sử dụng để gia công và tinh chỉnh khuôn mẫu ép nhựa hoặc đúc kim loại cho các bộ phận xe, đảm bảo độ chính xác và chất lượng bề mặt cao.

3.2. Ngành hàng không vũ trụ

Ngành hàng không vũ trụ đòi hỏi độ chính xác tuyệt đối và khả năng gia công các vật liệu hợp kim đặc biệt, nhẹ nhưng bền chắc. Robot gia công được ứng dụng để gia công các bộ phận cấu trúc máy bay, cánh quạt, các chi tiết phức tạp của động cơ và hệ thống, nơi dung sai rất chặt chẽ và chất lượng bề mặt là tối quan trọng cho hiệu suất và an toàn bay.

3.3. Ngành khuôn mẫu

Trong ngành khuôn mẫu, robot gia công được sử dụng để phay, khoan, và gia công các bề mặt phức tạp của khuôn ép nhựa, khuôn đúc kim loại, và khuôn thổi. Nhờ khả năng gia công 5 trục hoặc 6 trục, robot có thể tạo ra các khuôn có hình dạng phức tạp với độ chính xác cao và thời gian sản xuất nhanh chóng.

3.4. Gia công hoàn thiện bề mặt

Ngoài gia công cắt gọt, robot gia công còn rất hiệu quả trong các công đoạn hoàn thiện bề mặt. Chúng có thể tự động thực hiện các tác vụ như đánh bóng, chà nhám, và loại bỏ ba via (deburring) trên các chi tiết kim loại hoặc nhựa, giúp giảm thiểu sức lao động thủ công và đảm bảo chất lượng bề mặt đồng nhất.

3.5. Ngành sản xuất kim loại

Robot gia công là giải pháp hiệu quả cho nhiều tác vụ trong ngành sản xuất kim loại. Chúng thực hiện các công việc như phay, khoan, mài, và đánh bóng các chi tiết kim loại, từ các cấu trúc lớn đến các bộ phận nhỏ, đảm bảo chất lượng và độ hoàn thiện bề mặt đồng nhất.

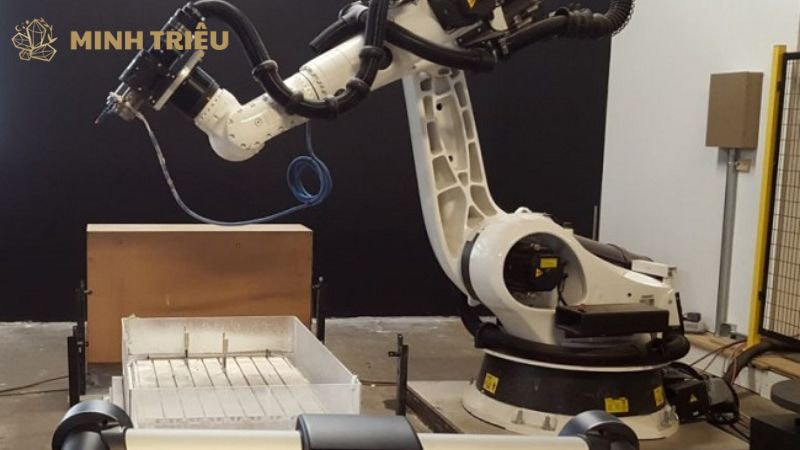

3.6. Ngành gỗ và vật liệu tổng hợp

Trong ngành gỗ và vật liệu tổng hợp (composite), robot gia công được sử dụng để cắt, điêu khắc, tạo hình sản phẩm gỗ, đồ nội thất phức tạp, hoặc gia công các tấm vật liệu composite cho ngành công nghiệp đóng tàu, năng lượng gió, và ô tô, mang lại sự linh hoạt và khả năng tạo ra các hình dạng tùy chỉnh.

4. Thách thức và Giải pháp khi triển khai Robot Gia công

Mặc dù mang lại nhiều lợi ích, việc triển khai robot gia công cũng đi kèm với những thách thức nhất định mà doanh nghiệp cần cân nhắc kỹ lưỡng.

4.1. Thách thức

- Chi phí đầu tư ban đầu cao: Đây thường là rào cản lớn nhất đối với nhiều doanh nghiệp, do chi phí mua sắm robot công nghiệp, các công cụ gia công chuyên dụng, phần mềm CAM-Robot phức tạp và chi phí cài đặt, tích hợp ban đầu là đáng kể.

- Yêu cầu kiến thức chuyên sâu về lập trình, CAM-Robot và gia công: Vận hành và bảo trì robot gia công công nghiệp đòi hỏi đội ngũ kỹ thuật viên có trình độ chuyên môn cao về lập trình robot, hiểu biết sâu về CAM-Robot (phần mềm tạo đường chạy dao cho robot) và kiến thức vững chắc về các nguyên lý gia công kim loại hoặc vật liệu khác.

- Độ cứng vững của robot thấp hơn máy CNC truyền thống cho các tác vụ nặng: Đối với các tác vụ gia công đòi hỏi lực cắt lớn hoặc độ cứng vững tuyệt đối (ví dụ: phay thô kim loại), robot gia công có thể chưa đạt được độ cứng vững như máy CNC chuyên dụng, dẫn đến rung động và ảnh hưởng đến chất lượng bề mặt.

- Tích hợp phức tạp với các quy trình sản xuất khác: Việc tích hợp robot gia công vào dây chuyền sản xuất hiện có có thể rất phức tạp, đòi hỏi sự phối hợp chặt chẽ với các hệ thống cấp phôi, gá kẹp, và kiểm tra chất lượng.

4.2. Giải pháp

Để vượt qua các thách thức và tối đa hóa hiệu quả đầu tư, doanh nghiệp cần áp dụng các giải pháp chiến lược và có kế hoạch rõ ràng.

- Đánh giá ROI (lợi tức đầu tư) kỹ lưỡng và chọn giải pháp phù hợp: Doanh nghiệp cần thực hiện phân tích chi phí – lợi ích chi tiết, đánh giá tiềm năng thu hồi vốn và lợi nhuận dài hạn mà robot gia công có thể mang lại. Việc lựa chọn loại robot và giải pháp phù hợp với quy mô sản xuất và yêu cầu gia công cụ thể là rất quan trọng.

- Đào tạo nhân sự chuyên môn hoặc hợp tác với các đơn vị tích hợp: Đầu tư vào việc đào tạo và nâng cao kỹ năng cho đội ngũ kỹ thuật viên hiện có về lập trình robot, phần mềm CAM-Robot và nguyên lý gia công, hoặc hợp tác với các công ty tích hợp hệ thống có kinh nghiệm để đảm bảo quá trình triển khai diễn ra suôn sẻ và hiệu quả.

- Lựa chọn robot phù hợp với yêu cầu độ cứng vững, kết hợp công nghệ bù sai số: Đối với các tác vụ yêu cầu độ cứng vững cao, cần chọn loại robot có thiết kế tối ưu, đồng thời kết hợp các công nghệ bù sai số (ví dụ: cảm biến lực, hiệu chỉnh đường chạy dao) để đạt được độ chính xác mong muốn.

- Phát triển kế hoạch tích hợp tổng thể, từng bước tự động hóa: Thay vì cố gắng tự động hóa toàn bộ quy trình ngay lập tức, doanh nghiệp có thể bắt đầu với việc tự động hóa các công đoạn gia công quan trọng nhất, có tính lặp lại cao nhất hoặc nguy hiểm nhất, sau đó mở rộng dần theo từng giai đoạn.

5. Kết luận

Robot gia công đã và đang khẳng định vai trò là một công nghệ cốt lõi, mang lại những lợi ích vượt trội về độ chính xác, năng suất, tối ưu hóa chi phí và cải thiện an toàn lao động trong sản xuất công nghiệp hiện đại. Từ việc đảm bảo chất lượng bề mặt và dung sai chặt chẽ, tăng cường hiệu quả dây chuyền, đến việc bảo vệ sức khỏe người lao động khỏi các mối nguy hiểm của môi trường gia công, robot gia công công nghiệp đã cách mạng hóa quy trình tạo hình vật liệu, đưa các nhà máy tiến gần hơn đến mục tiêu sản xuất thông minh và hiệu quả.

Mặc dù vẫn còn những thách thức về chi phí đầu tư ban đầu và yêu cầu tích hợp hệ thống phức tạp, những lợi ích dài hạn mà robot gia công mang lại là không thể phủ nhận. Với sự phát triển không ngừng của trí tuệ nhân tạo, robot cộng tác, và công nghệ 4.0, tương lai của robot gia công hứa hẹn sẽ bùng nổ với nhiều đổi mới, giúp các doanh nghiệp nâng cao năng lực cạnh tranh và đáp ứng tốt hơn nhu cầu ngày càng cao của thị trường.

Việc cân nhắc và đầu tư vào robot gia công không chỉ là một quyết định chiến lược mà còn là bước đi quan trọng để các doanh nghiệp hiện đại hóa quy trình sản xuất, hướng tới một nền công nghiệp 4.0 bền vững và hiệu quả hơn.