Robot công nghiệp

Cảm biến Tiệm cận, Quang điện, Siêu âm của Cánh Tay Robot Hiện Đại

Trong môi trường sản xuất công nghiệp ngày càng phức tạp, cánh tay robot đã trở thành trung tâm của quá trình tự động hóa, nhưng để chúng thực sự linh hoạt và hiệu quả, khả năng “nhận biết” môi trường xung quanh là yếu tố then chốt. Đây chính là lúc các loại cảm biến tiệm cận, cảm biến quang điện và cảm biến siêu âm phát huy vai trò tối quan trọng, hoạt động như những “giác quan” tinh nhạy, cung cấp thông tin thời gian thực để robot có thể định vị, tương tác và tránh va chạm. Bài viết này sẽ đi sâu vào nguyên lý hoạt động chi tiết của từng loại cảm biến, khám phá những ứng dụng thực tiễn đột phá của chúng trong các cánh tay robot công nghiệp.

1. Nguyên lý Hoạt Động và Phân Loại Chi tiết của Cảm biến

Các loại cảm biến tiệm cận, quang điện, và siêu âm cung cấp cho cánh tay robot khả năng cảm nhận môi trường thông qua các nguyên lý vật lý khác nhau, phục vụ mục đích phát hiện và định vị vật thể.

1.1 Cảm biến Tiệm cận (Proximity Sensors)

Cảm biến tiệm cận phát hiện sự có mặt của vật thể mà không cần tiếp xúc vật lý, dựa trên sự thay đổi của trường vật lý mà chúng tạo ra.

Nguyên lý hoạt động:

- Cảm biến tiệm cận điện cảm (Inductive): Cảm biến tiệm cận điện cảm hoạt động bằng cách tạo ra một từ trường xoay chiều tần số cao từ cuộn dây bên trong. Khi một vật kim loại đi vào từ trường này, dòng điện xoáy (Eddy current) sẽ được tạo ra trên bề mặt vật thể, gây ra sự thay đổi trở kháng trong cuộn dây của cảm biến. Sự thay đổi này được mạch điện tử chuyển đổi thành tín hiệu đầu ra, báo hiệu sự hiện diện của vật thể.

- Cảm biến tiệm cận điện dung (Capacitive): Cảm biến tiệm cận điện dung phát hiện vật thể (cả kim loại và phi kim như nước, nhựa, gỗ) bằng cách sử dụng nguyên lý thay đổi điện dung. Cảm biến tạo ra một điện trường giữa hai bản cực bên trong. Khi một vật thể tiến gần đến trường này, điện dung của trường sẽ thay đổi do sự thay đổi của hằng số điện môi giữa các bản cực và vật thể. Mạch dao động bên trong cảm biến nhận biết sự thay đổi điện dung và kích hoạt tín hiệu đầu ra.

Ưu nhược điểm: Cảm biến tiệm cận có ưu điểm về độ bền cao do không có bộ phận chuyển động và tốc độ phản hồi nhanh, phù hợp cho các môi trường công nghiệp khắc nghiệt. Tuy nhiên, chúng có nhược điểm là khoảng cách phát hiện giới hạn (thường chỉ vài milimét đến vài chục milimét) và chỉ cảm biến điện cảm mới phát hiện được vật kim loại, trong khi cảm biến điện dung có thể nhạy với độ ẩm hoặc bụi bẩn.

Các yếu tố ảnh hưởng: Kích thước của vật thể ảnh hưởng trực tiếp đến khoảng cách phát hiện của cảm biến tiệm cận; vật thể lớn hơn thường được phát hiện từ xa hơn. Loại vật liệu cũng đóng vai trò quan trọng, đặc biệt đối với cảm biến điện cảm (chỉ kim loại) và điện dung (hằng số điện môi của vật liệu). Môi trường xung quanh như nhiệt độ và độ ẩm có thể ảnh hưởng đến độ chính xác và ổn định của cảm biến điện dung.

1.2 Cảm biến Quang điện (Photoelectric Sensors)

Cảm biến quang điện phát hiện vật thể bằng cách sử dụng ánh sáng, thông qua việc phát ra chùm tia sáng và thu nhận tín hiệu phản xạ hoặc bị chặn.

Nguyên lý hoạt động: Cảm biến quang điện gồm một bộ phát (thường là LED hồng ngoại hoặc laser) và một bộ thu (phototransistor hoặc photodiode).

- Loại thu phát riêng (Through-beam): Loại này sử dụng bộ phát và bộ thu tách biệt, đặt đối diện nhau. Vật thể đi qua giữa bộ phát và bộ thu sẽ chặn chùm tia sáng, làm giảm hoặc mất tín hiệu tại bộ thu, từ đó kích hoạt tín hiệu đầu ra. Đây là loại có khoảng cách phát hiện lớn nhất và độ tin cậy cao.

- Loại phản xạ gương (Retro-reflective): Loại này kết hợp bộ phát và bộ thu trong cùng một vỏ, và sử dụng một gương phản xạ chuyên dụng để trả lại chùm tia sáng về bộ thu. Khi một vật thể đi qua giữa cảm biến và gương, nó sẽ cắt đứt chùm tia phản xạ, làm bộ thu không nhận được tín hiệu và kích hoạt đầu ra.

- Loại phản xạ khuếch tán (Diffuse-reflective): Tương tự loại phản xạ gương, loại này cũng có bộ phát và bộ thu chung vỏ, nhưng không sử dụng gương. Chùm tia sáng được phát ra và khi gặp vật thể, một phần ánh sáng sẽ phản xạ khuếch tán trở lại bộ thu. Vật thể càng gần và có bề mặt phản xạ tốt thì tín hiệu thu được càng mạnh. Khoảng cách phát hiện của loại này thường ngắn hơn và bị ảnh hưởng nhiều bởi màu sắc và độ bóng của vật thể.

Ưu nhược điểm: Cảm biến quang điện có ưu điểm là khoảng cách phát hiện lớn hơn nhiều so với cảm biến tiệm cận và có thể phát hiện hầu hết các loại vật liệu (không chỉ kim loại). Tuy nhiên, chúng có nhược điểm là nhạy cảm với bụi bẩn, hơi nước, ánh sáng môi trường mạnh và màu sắc/độ bóng của vật thể có thể ảnh hưởng đến hiệu suất.

Các yếu tố ảnh hưởng: Màu sắc và độ bóng của vật thể ảnh hưởng đến khả năng phản xạ ánh sáng, đặc biệt với loại phản xạ khuếch tán. Ánh sáng xung quanh từ đèn chiếu sáng hoặc ánh nắng mặt trời có thể gây nhiễu, làm giảm độ tin cậy của cảm biến quang điện.

1.3 Cảm biến Siêu âm (Ultrasonic Sensors)

Cảm biến siêu âm phát hiện vật thể bằng cách sử dụng sóng âm thanh có tần số cao hơn ngưỡng nghe của con người, đo thời gian sóng phản xạ trở lại.

Nguyên lý hoạt động: Cảm biến siêu âm hoạt động dựa trên nguyên lý “Time-of-Flight” (TOF). Bộ phát tạo ra một xung sóng siêu âm (thường từ 20 kHz đến 500 kHz) và bộ thu lắng nghe sóng phản xạ lại từ vật thể. Khoảng cách đến vật thể được tính toán dựa trên thời gian mà sóng siêu âm truyền đi và quay trở lại, nhân với vận tốc âm thanh trong không khí.

Ưu nhược điểm: Cảm biến siêu âm có ưu điểm là khả năng phát hiện hầu hết mọi loại vật liệu (rắn, lỏng, hạt), không bị ảnh hưởng bởi màu sắc, độ trong suốt hay độ bóng của vật thể. Chúng cũng hoạt động tốt trong môi trường bụi bẩn, sương mù hoặc khói. Tuy nhiên, chúng có nhược điểm là có khoảng cách tối thiểu để phát hiện, nhạy cảm với nhiệt độ (ảnh hưởng đến vận tốc âm thanh) và luồng khí mạnh (có thể làm lệch sóng).

Các yếu tố ảnh hưởng: Nhiệt độ và độ ẩm không khí có thể làm thay đổi vận tốc truyền âm, ảnh hưởng đến độ chính xác của phép đo khoảng cách. Nhiễu âm thanh từ các nguồn khác trong môi trường công nghiệp có thể gây sai lệch tín hiệu. Bề mặt vật thể quá mềm (hấp thụ âm) hoặc quá nhẵn (phản xạ lệch) cũng có thể làm giảm hiệu quả phát hiện.

2. Ứng dụng Thực tiễn của Cảm biến trong Cánh Tay Robot Công nghiệp

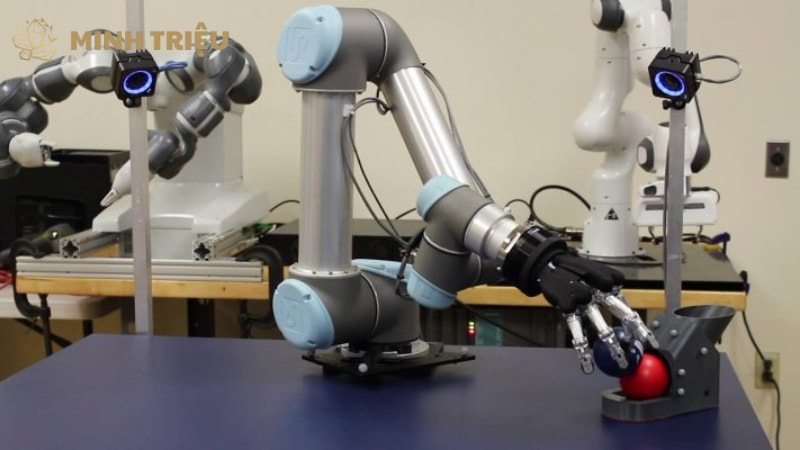

Các loại cảm biến tiệm cận, quang điện, và siêu âm được tích hợp rộng rãi vào các cánh tay robot công nghiệp để cung cấp khả năng nhận biết môi trường, từ đó thực hiện các tác vụ phức tạp với độ chính xác và an toàn cao.

2.1 Nhận diện và Định vị Vật thể

Khả năng nhận diện và định vị vật thể là nền tảng cho mọi hoạt động của robot.

- Cảm biến tiệm cận: Cảm biến tiệm cận được sử dụng để phát hiện sự có mặt của chi tiết trên băng tải hoặc trong khay cấp liệu, giúp robot biết khi nào có vật cần gắp. Chúng cũng giúp xác định vị trí ban đầu của các vật kim loại một cách nhanh chóng và chính xác trước khi robot thực hiện thao tác.

- Cảm biến quang điện: Cảm biến quang điện thường được dùng để đếm sản phẩm di chuyển trên dây chuyền, phát hiện vị trí của vật thể không trong suốt, và thậm chí hỗ trợ phân loại sản phẩm theo kích thước khi được bố trí phù hợp.

- Cảm biến siêu âm: Cảm biến siêu âm đặc biệt hiệu quả trong việc đo mức chất lỏng trong bồn chứa, phát hiện vật thể trong môi trường có nhiều bụi, khói hoặc hơi nước mà các cảm biến quang học gặp khó khăn, và định vị vật thể có hình dạng bất thường mà cảm biến thị giác khó xử lý.

2.2 Kiểm soát Chuyển động và Va chạm

An toàn và kiểm soát chuyển động chính xác là yếu tố sống còn trong môi trường robot.

- Cảm biến tiệm cận: Cảm biến tiệm cận có thể được lắp đặt ở các khớp robot hoặc đầu công cụ để giới hạn hành trình an toàn, ngăn chặn robot di chuyển vượt quá giới hạn cho phép hoặc phát hiện va chạm gần với các cấu trúc cố định.

- Cảm biến quang điện: Cảm biến quang điện thường được sử dụng để tạo ra “hàng rào ảo” bảo vệ xung quanh khu vực làm việc của robot. Khi có người hoặc vật thể không mong muốn xâm nhập vào vùng an toàn, cảm biến sẽ kích hoạt tín hiệu dừng khẩn cấp cho robot, đảm bảo an toàn tối đa cho nhân viên.

- Cảm biến siêu âm: Cảm biến siêu âm cung cấp khả năng phát hiện chướng ngại vật trong môi trường của các robot tự hành (AGV/AMR) hoặc các cánh tay robot di động. Chúng hỗ trợ robot tránh va chạm bằng cách cung cấp thông tin khoảng cách theo thời gian thực, giúp robot điều chỉnh đường đi hoặc dừng lại kịp thời.

2.3 Quản lý và Phân loại Sản phẩm

Khả năng phân loại và quản lý sản phẩm nâng cao hiệu quả quy trình đóng gói và logistics.

- Cảm biến quang điện: Cảm biến quang điện thường được kết hợp với các hệ thống khác để phân loại sản phẩm dựa trên kích thước hoặc hình dạng, ví dụ, bằng cách sử dụng nhiều cảm biến ở các độ cao khác nhau để xác định kích thước vật thể.

- Cảm biến siêu âm: Cảm biến siêu âm có thể được dùng để kiểm tra mức độ đầy của hộp hoặc bình chứa, đảm bảo đúng lượng sản phẩm được đóng gói. Chúng cũng có khả năng phân biệt vật liệu dựa trên đặc tính hấp thụ/phản xạ sóng âm, giúp trong các quy trình phân loại phức tạp.

2.4 Ứng dụng Cụ thể trong các Ngành Công nghiệp

Các cảm biến này đã trở thành trụ cột trong nhiều ngành công nghiệp khác nhau.

- Ngành Ô tô: Trong ngành ô tô, cảm biến tiệm cận phát hiện chính xác vị trí của các chi tiết thân xe trong quá trình hàn hoặc lắp ráp. Cảm biến quang điện kiểm tra sự có mặt của các bộ phận nhỏ trong động cơ hoặc hệ thống điện.

- Ngành Thực phẩm & Đồ uống: Cảm biến quang điện được sử dụng rộng rãi để phát hiện chai lọ trên dây chuyền chiết rót và đóng gói. Cảm biến siêu âm kiểm soát mức chiết rót trong các bình chứa, đảm bảo sản phẩm được đóng gói đúng tiêu chuẩn.

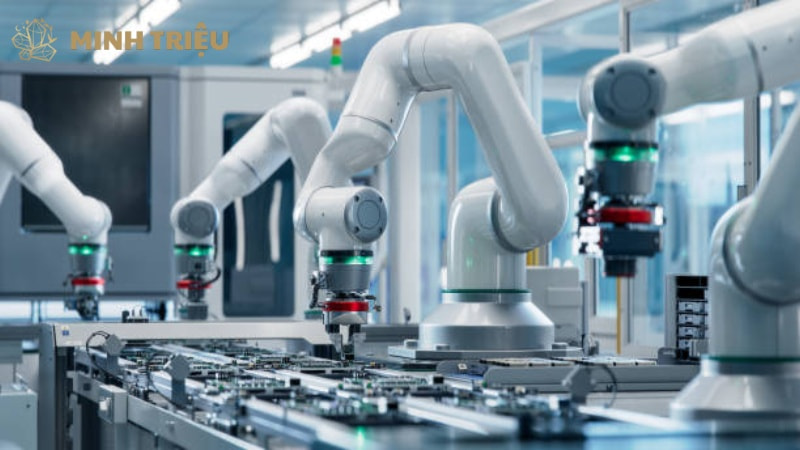

- Ngành Điện tử: Trong sản xuất điện tử, cảm biến tiệm cận định vị chính xác vị trí của các bảng mạch in (PCB) trên băng tải. Cảm biến quang điện kiểm tra sự hiện diện và căn chỉnh của các linh kiện nhỏ trong quá trình lắp ráp.

- Logistics & Kho bãi: Cảm biến siêu âm phát hiện pallet hoặc các kiện hàng lớn trên xe nâng tự động. Cảm biến quang điện và tiệm cận kiểm soát vị trí của các xe tự hành (AGV) hoặc robot di động trong kho, đảm bảo lộ trình và tránh va chạm.

3. Lợi Ích Tối ưu khi Tích hợp Cảm biến vào Cánh Tay Robot

Việc tích hợp cảm biến tiệm cận, quang điện, và siêu âm vào cánh tay robot công nghiệp mang lại những lợi ích đáng kể, nâng cao hiệu suất và an toàn trong quá trình sản xuất.

3.1 Tăng cường Độ an toàn

Các loại cảm biến này đóng vai trò thiết yếu trong việc bảo vệ công nhân và thiết bị. Bằng cách liên tục giám sát môi trường xung quanh robot, chúng có khả năng phát hiện va chạm tiềm ẩn hoặc sự xâm nhập vào vùng làm việc nguy hiểm. Khi phát hiện mối nguy, cảm biến sẽ gửi tín hiệu đến hệ thống điều khiển để robot giảm tốc độ hoặc dừng khẩn cấp, ngăn ngừa tai nạn và đảm bảo môi trường làm việc an toàn hơn.

3.2 Nâng cao Năng suất

Cảm biến góp phần đáng kể vào việc nâng cao năng suất bằng cách tự động hóa các tác vụ lặp lại và giảm thời gian chu kỳ. Khả năng phát hiện vật thể nhanh chóng và chính xác cho phép robot thực hiện các hoạt động gắp, đặt, phân loại hoặc kiểm tra với tốc độ cao, tối ưu hóa lưu lượng sản phẩm trên dây chuyền. Việc giảm thiểu sự can thiệp của con người cũng giúp duy trì hoạt động liên tục, 24/7.

3.3 Cải thiện Độ chính xác và Độ tin cậy

Thông tin chính xác từ cảm biến cho phép robot thực hiện các tác vụ với độ chính xác cao hơn. Ví dụ, việc định vị chính xác vị trí của chi tiết đảm bảo robot gắp đúng vật và đặt vào đúng vị trí, giảm lỗi lắp ráp. Khả năng phát hiện lỗi sản phẩm hoặc sự bất thường kịp thời cũng nâng cao độ tin cậy của toàn bộ quy trình sản xuất, đảm bảo chất lượng đầu ra đồng đều.

3.4 Tăng tính Linh hoạt và Khả năng Thích ứng

Robot được trang bị cảm biến có khả năng thích nghi tốt hơn với môi trường sản xuất thay đổi. Chúng có thể điều chỉnh hành vi dựa trên thông tin thu được từ cảm biến, ví dụ, điều chỉnh đường đi để tránh chướng ngại vật hoặc xử lý các vật liệu có kích thước/hình dạng không hoàn toàn đồng nhất. Tính linh hoạt này giúp robot xử lý đa dạng các loại sản phẩm và nhiệm vụ, mở rộng phạm vi ứng dụng.

3.5 Giảm thiểu Chi phí Vận hành

Việc tích hợp cảm biến dẫn đến giảm thiểu hư hỏng sản phẩm và thiết bị, do robot có khả năng phản ứng nhanh với các tình huống bất thường. Điều này tiết kiệm đáng kể chi phí sửa chữa và thay thế linh kiện. Hơn nữa, robot hoạt động hiệu quả hơn giúp tiết kiệm năng lượng và tối ưu hóa việc sử dụng nguyên vật liệu, từ đó giảm chi phí vận hành tổng thể.

4. Thách Thức và Xu Hướng Phát triển

Mặc dù mang lại nhiều lợi ích, việc triển khai cảm biến tiệm cận, quang điện, siêu âm trong cánh tay robot công nghiệp vẫn đối mặt với một số thách thức, đồng thời có những xu hướng phát triển mạnh mẽ nhằm khắc phục chúng.

4.1 Thách Thức Hiện Tại

Các thách thức chính khi triển khai cảm biến bao gồm:

- Giới hạn Môi trường: Các yếu tố môi trường như bụi bẩn dày đặc, ánh sáng môi trường mạnh (đặc biệt với cảm biến quang điện), nhiệt độ quá cao hoặc quá thấp, hoặc nhiễu âm thanh (với cảm biến siêu âm) có thể ảnh hưởng nghiêm trọng đến hiệu suất, độ chính xác và độ tin cậy của cảm biến. Việc bảo trì và làm sạch định kỳ là cần thiết.

- Độ Phức tạp Tích hợp: Lựa chọn loại cảm biến phù hợp, vị trí lắp đặt tối ưu, hiệu chuẩn chính xác và tích hợp phần mềm điều khiển vào hệ thống robot hiện có đòi hỏi kiến thức chuyên môn và kinh nghiệm. Quá trình này có thể tốn thời gian và yêu cầu kỹ năng kỹ thuật cao.

- Khoảng cách và Vật liệu: Mỗi loại cảm biến có giới hạn riêng về khoảng cách phát hiện và loại vật liệu mà chúng có thể phát hiện hiệu quả. Ví dụ, cảm biến tiệm cận có khoảng cách ngắn, cảm biến quang điện nhạy cảm với bề mặt trong suốt/bóng, còn cảm biến siêu âm có thể gặp khó khăn với vật thể quá nhỏ hoặc quá mềm.

4.2 Xu Hướng Phát triển Tương Lai

Ngành công nghiệp cảm biến đang liên tục đổi mới để vượt qua các rào cản này.

- Cảm biến Thông minh hơn: Xu hướng quan trọng là phát triển cảm biến tích hợp bộ xử lý mạnh mẽ và các thuật toán AI tiên tiến. Điều này cho phép cảm biến tự động hiệu chuẩn, lọc nhiễu tốt hơn, và thậm chí có khả năng học hỏi từ dữ liệu để cải thiện độ chính xác và độ tin cậy trong các điều kiện môi trường phức tạp.

- Kết hợp Cảm biến (Sensor Fusion): Thay vì chỉ dựa vào một loại cảm biến, xu hướng là kết hợp dữ liệu từ nhiều loại cảm biến khác nhau (ví dụ: quang điện, siêu âm và camera thị giác máy) để tạo ra một cái nhìn toàn diện và chính xác hơn về môi trường làm việc của robot. Việc hợp nhất dữ liệu này khắc phục điểm yếu của từng loại cảm biến riêng lẻ, nâng cao khả năng nhận biết tổng thể.

- Thu nhỏ và Chi phí Thấp hơn: Các nhà sản xuất đang nỗ lực thu nhỏ kích thước của cảm biến, làm cho chúng dễ dàng lắp đặt vào các không gian hẹp trên cánh tay robot hoặc đầu công cụ. Đồng thời, công nghệ sản xuất tiên tiến cũng giúp giảm chi phí, làm cho các giải pháp cảm biến thông minh trở nên dễ tiếp cận hơn với nhiều doanh nghiệp.

- Kết nối Không dây và IoT: Tích hợp cảm biến vào hệ sinh thái Internet of Things (IoT) của nhà máy thông minh là một xu hướng mạnh mẽ. Điều này cho phép cảm biến truyền dữ liệu không dây đến hệ thống điều khiển trung tâm hoặc nền tảng đám mây để giám sát hiệu suất theo thời gian thực, phân tích dữ liệu lớn (Big Data), và hỗ trợ các chiến lược bảo trì dự đoán.

- Khả năng Tự chẩn đoán và Tự phục hồi: Các cảm biến tương lai có thể được trang bị khả năng tự chẩn đoán lỗi và thậm chí thực hiện các bước phục hồi nhỏ (ví dụ: điều chỉnh độ nhạy) để duy trì hoạt động ổn định mà không cần sự can thiệp của con người.

5. Kết Luận

Tóm lại, cảm biến tiệm cận, quang điện và siêu âm chính là “giác quan” giúp cánh tay robot trở nên thông minh và linh hoạt hơn trong sản xuất công nghiệp. Chúng hỗ trợ robot nhận biết môi trường, đảm bảo an toàn, tăng năng suất và độ chính xác. Khi kết hợp với AI, vai trò của các cảm biến này sẽ ngày càng quan trọng, thúc đẩy tự động hóa thông minh. Việc lựa chọn và ứng dụng cảm biến phù hợp chính là chìa khóa giúp doanh nghiệp tối ưu hóa quy trình và nâng cao lợi thế cạnh tranh trong kỷ nguyên Công nghiệp 4.0.