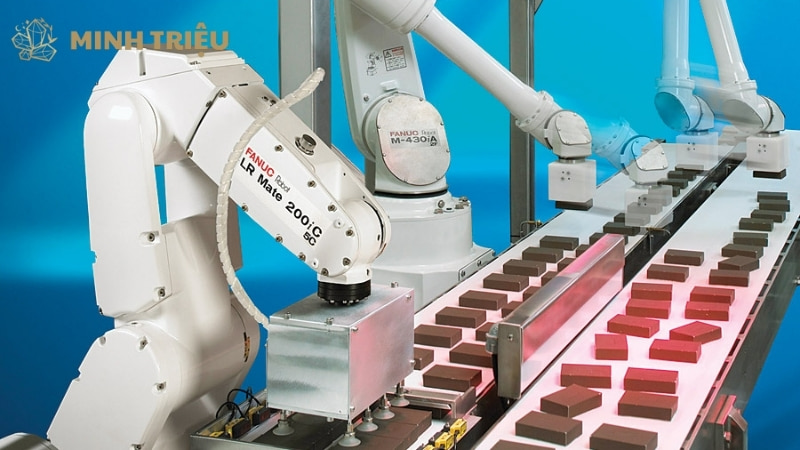

Robot công nghiệp

Các loại cảm biến sử dụng trong Cobot (Lực, Thị giác, Khoảng cách)

Robot cộng tác (cobot) đang đóng vai trò then chốt trong việc hiện đại hóa sản xuất, nhờ khả năng làm việc an toàn, linh hoạt và hiệu quả cùng con người. Đằng sau sự thông minh đó là hệ thống cảm biến tinh vi – “giác quan” giúp cobot nhận biết và phản ứng chính xác với môi trường xung quanh. Bài viết này sẽ đi sâu vào các loại cảm biến chủ chốt như cảm biến lực, thị giác máy tính và cảm biến khoảng cách, nhằm làm rõ vai trò của chúng trong việc nâng cao độ an toàn và hiệu suất cho cobot trong môi trường công nghiệp hiện đại.

1. Cảm biến lực/mô-men xoắn

Cảm biến lực/mô-men xoắn là những giác quan quan trọng nhất, mang lại “xúc giác” cần thiết để cobot có thể tương tác an toàn và tinh tế với môi trường và con người.

1.1. Cấu tạo và Nguyên lý hoạt động

Cảm biến lực thường được tích hợp ở các khớp hoặc trên cổ tay của cobot. Chúng hoạt động dựa trên nguyên lý biến dạng của vật liệu, thường sử dụng các cảm biến đo biến dạng (strain gauge) để đo lường lực và mô-men xoắn tác động lên cobot.

Độ nhạy và chính xác cao của các cảm biến này là vô cùng quan trọng, cho phép cobot phát hiện ngay cả những lực tác động nhỏ nhất, dù là từ con người hay từ môi trường xung quanh. Điều này đảm bảo rằng cobot có thể phản ứng nhanh chóng và chính xác với bất kỳ sự thay đổi nào.

1.2. Vai trò trong an toàn và tương tác

Cảm biến lực đóng vai trò nền tảng trong việc đảm bảo an toàn và khả năng tương tác của cobot. Chúng giúp cobot phát hiện va chạm tức thì với con người hoặc vật cản. Đây là cơ sở của cơ chế giới hạn công suất và lực (PFL), một trong những yêu cầu an toàn chính được quy định trong tiêu chuẩn ISO/TS 15066. Khi phát hiện lực vượt ngưỡng an toàn đã được cài đặt, cobot sẽ tự động dừng, giảm lực hoặc đổi hướng chuyển động để tránh gây chấn thương.

Ngoài ra, cảm biến lực còn hỗ trợ lập trình bằng tay (Hand Guiding), cho phép người vận hành cầm và dẫn hướng cobot một cách trực quan, làm cho việc lập trình trở nên dễ dàng và an toàn hơn rất nhiều. Khả năng kiểm soát lực này cũng giúp cobot thực hiện các tác vụ tinh tế đòi hỏi sự khéo léo như lắp ráp chi tiết, chèn linh kiện, nơi cần kiểm soát chính xác lực tiếp xúc để tránh làm hỏng vật liệu.

2. Hệ thống thị giác máy tính

Hệ thống thị giác máy tính cung cấp “thị giác” cho cobot, cho phép chúng nhìn, nhận diện và hiểu môi trường làm việc phức tạp, từ đó đưa ra các quyết định thông minh.

2.1. Các thành phần và Chức năng

Hệ thống thị giác máy tính bao gồm các loại camera (2D/3D), như camera RGB, camera chiều sâu, hoặc camera lập thể, có nhiệm vụ thu thập hình ảnh hoặc dữ liệu 3D về môi trường. Sau đó, phần mềm xử lý ảnh và thuật toán AI sẽ phân tích những hình ảnh này.

Chúng sử dụng Trí tuệ nhân tạo (AI) và Học máy (Machine Learning) để thực hiện các chức năng phức tạp như nhận diện vật thể, đo lường kích thước, phát hiện lỗi hoặc phân loại sản phẩm. Sự kết hợp giữa phần cứng camera và các thuật toán thông minh mang lại cho cobot khả năng nhận thức thị giác vượt trội.

2.2. Ứng dụng trong Cobot

Hệ thống thị giác máy tính mở ra nhiều ứng dụng quan trọng cho cobot trong sản xuất công nghiệp. Chúng cho phép cobot nhận diện và định vị vật thể một cách chính xác, ví dụ như xác định vị trí và hướng của các bộ phận cần gắp trong khay (ứng dụng Bin Picking) hoặc trên băng tải đang di chuyển. Trong quy trình kiểm tra chất lượng, cobot sử dụng thị giác để phát hiện lỗi, khiếm khuyết trên bề mặt sản phẩm, đảm bảo chất lượng sản phẩm đồng đều và giảm thiểu phế phẩm.

Ngoài ra, thị giác còn hỗ trợ định hướng và điều chỉnh chuyển động của cobot theo thời gian thực để tránh vật cản hoặc định vị chính xác vị trí cần thao tác. Đặc biệt, hệ thống thị giác máy tính là thành phần không thể thiếu trong cơ chế giám sát tốc độ và khoảng cách (SSM), cho phép cobot theo dõi vị trí của con người và tự động điều chỉnh tốc độ cho phù hợp. Trong bối cảnh sản xuất cá nhân hóa, thị giác còn giúp cobot nhận diện các biến thể sản phẩm và thực hiện các tác vụ tùy chỉnh theo yêu cầu.

3. Cảm biến khoảng cách và tiệm cận

Cảm biến khoảng cách và tiệm cận cung cấp cho cobot khả năng “nhận thức không gian” xung quanh, giúp chúng phát hiện sự hiện diện của vật thể và con người trong vùng làm việc, đảm bảo an toàn chủ động.

3.1. Các loại cảm biến và Nguyên lý hoạt động

Nhiều loại cảm biến được sử dụng để đo khoảng cách và phát hiện vật thể. Máy quét laser (Lidar) hoạt động bằng cách phát xung laser và đo thời gian phản xạ để tạo ra bản đồ 2D hoặc 3D chi tiết về môi trường xung quanh cobot.

Cảm biến hồng ngoại (IR Sensors) phát hiện vật thể dựa trên sự thay đổi trong tín hiệu hồng ngoại phản xạ từ vật thể. Cảm biến siêu âm (Ultrasonic Sensors) sử dụng sóng âm để đo khoảng cách đến vật thể bằng cách tính toán thời gian sóng đi và về. Ngoài ra, camera chiều sâu (Depth Cameras) cũng cung cấp thông tin khoảng cách theo thời gian thực, tạo ra dữ liệu 3D chi tiết về không gian làm việc.

3.2. Vai trò trong an toàn và tối ưu hóa

Các loại cảm biến khoảng cách và tiệm cận có vai trò thiết yếu trong việc đảm bảo an toàn và tối ưu hóa hoạt động của cobot. Chúng giúp cobot phát hiện vùng an toàn bằng cách tạo ra các “vùng an toàn” ảo xung quanh, kích hoạt các cơ chế như giám sát tốc độ và khoảng cách (SSM) và dừng được giám sát an toàn (SMS) khi con người tiếp cận.

Điều này cho phép cobot tránh va chạm một cách chủ động, tự động điều chỉnh đường đi hoặc dừng lại khi phát hiện vật cản không mong muốn. Khả năng điều chỉnh tốc độ dựa trên khoảng cách của con người giúp cobot tối ưu hóa hiệu suất, hoạt động nhanh hơn khi không có ai gần và giảm tốc độ hoặc dừng lại khi có người, từ đó đảm bảo an toàn robot tuyệt đối.

Trong trường hợp cobot di động, các cảm biến này là yếu tố thiết yếu cho việc điều hướng tự động, giúp robot di chuyển an toàn trong môi trường phức tạp và tránh va chạm với các vật cản di động hoặc tĩnh.

4. Tích hợp cảm biến: Nền tảng của Hệ sinh thái Robot thông minh

Sự tích hợp các loại cảm biến khác nhau là nền tảng cốt lõi, biến cobot thành một phần không thể thiếu của hệ sinh thái robot thông minh trong Công nghiệp 4.0.

4.1. Phối hợp dữ liệu đa cảm biến

Để có cái nhìn toàn diện và chính xác nhất về môi trường, cobot sử dụng kỹ thuật fusion dữ liệu (Sensor Fusion). Đây là quá trình kết hợp và xử lý dữ liệu từ nhiều loại cảm biến khác nhau (lực, thị giác, khoảng cách) bởi bộ điều khiển trung tâm. Việc phối hợp dữ liệu này giúp cobot khắc phục những hạn chế của từng loại cảm biến riêng lẻ, từ đó tạo ra một mô hình nhận thức môi trường chi tiết và đáng tin cậy hơn.

Dữ liệu phong phú từ sự kết hợp cảm biến này tăng cường khả năng ra quyết định của cobot, cho phép chúng thực hiện các tác vụ phức tạp và đưa ra các quyết định ra quyết định tự chủ hơn trong các tình huống không định trước.

4.2. Hỗ trợ Công nghiệp 4.0 và Nhà máy thông minh

Các cảm biến trên cobot liên tục tạo ra dữ liệu lớn về hoạt động của cobot và môi trường xung quanh. Dữ liệu này cung cấp thông tin giá trị cho phân tích dữ liệu lớn, giúp doanh nghiệp hiểu rõ hơn về hiệu suất hoạt động và các điểm cần cải thiện. Thông tin từ cảm biến (đặc biệt là cảm biến lực/mô-men xoắn) có thể được sử dụng cho bảo trì dự đoán (Predictive Maintenance), giúp dự đoán thời điểm cần bảo trì cobot để giảm thiểu thời gian chết và tối ưu hóa lịch trình sản xuất.

Hơn nữa, thông tin này còn giúp xác định các điểm nghẽn, lãng phí và cơ hội để tối ưu hóa quy trình tự động trong nhà máy. Các cobot với đầy đủ cảm biến trở thành “mắt, tai và bộ não” của một hệ thống kết nối và thông minh, thúc đẩy sự chuyển đổi sang sản xuất thông minh và xây dựng nhà máy thông minh hoàn chỉnh.

5. Kết luận

Các loại cảm biến – từ cảm biến lực cung cấp “xúc giác” an toàn, hệ thống thị giác máy tính mang lại “thị giác” nhận diện, đến cảm biến khoảng cách tạo “nhận thức không gian” – là yếu tố then chốt định hình nguyên lý hoạt động của cobot. Chúng không chỉ đảm bảo an toàn robot khi tương tác với con người mà còn nâng cao khả năng thực hiện tác vụ phức tạp, linh hoạt và thích nghi với môi trường sản xuất hiện đại. Việc đầu tư và tích hợp các loại cảm biến phù hợp là cực kỳ quan trọng để doanh nghiệp có thể khai thác tối đa tiềm năng của cobot và tiến tới mô hình nhà máy thông minh.