PLC

Tư Duy Hệ Thống và Tích Hợp Trong Dự Án PLC

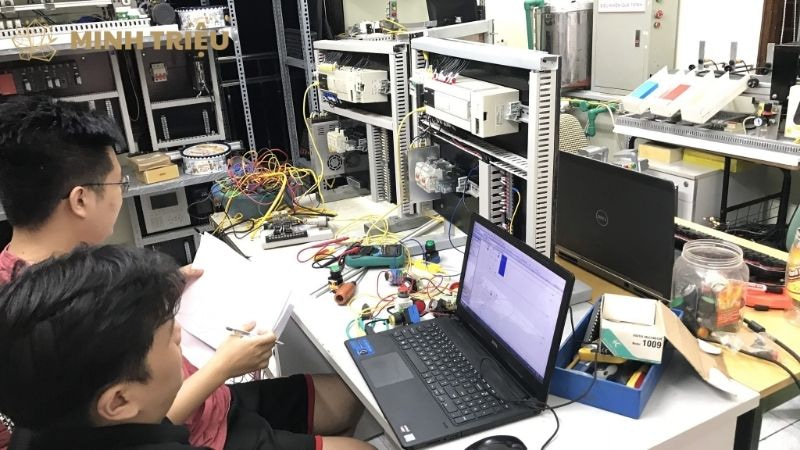

Trong các hệ thống tự động hóa hiện đại sử dụng PLC, tư duy hệ thống và chiến lược tích hợp đóng vai trò then chốt để đảm bảo hiệu suất và độ ổn định toàn diện. Không chỉ hiểu từng thành phần riêng lẻ, kỹ sư cần khả năng kết nối và tối ưu hóa toàn bộ quy trình. Bài viết sẽ phân tích tư duy hệ thống, các nguyên tắc tích hợp và cách ứng dụng vào từng giai đoạn của dự án, hướng tới giải pháp tự động hóa hiệu quả, bền vững và linh hoạt.

1. Tư Duy Hệ Thống: Nhìn Nhận Toàn Diện Dự Án PLC

Làm thế nào để một kỹ sư nhìn nhận một dự án PLC một cách toàn diện và sâu sắc? Tư duy hệ thống cung cấp một khung nhìn tổng thể, giúp kỹ sư vượt ra khỏi các thành phần riêng lẻ để hiểu rõ các mối quan hệ và hành vi của toàn bộ hệ thống tự động hóa.

1.1. Khái niệm Tư duy Hệ thống trong bối cảnh PLC

Tư duy hệ thống trong bối cảnh PLC được định nghĩa là khả năng nhìn nhận một hệ thống tự động hóa như một tổng thể các thành phần tương tác, không phải các bộ phận riêng lẻ biệt lập. Khả năng này là cần thiết vì nó giúp kỹ sư hiểu rõ các mối quan hệ phức tạp, sự phụ thuộc lẫn nhau, và hành vi tổng thể của một hệ thống PLC đa dạng và phức tạp. Nó cho phép dự đoán các tác động của một thay đổi nhỏ lên toàn bộ hệ thống, tránh các vấn đề phát sinh không mong muốn.

1.2. Các Nguyên tắc cốt lõi của Tư duy Hệ thống áp dụng cho PLC

Những nguyên tắc cốt lõi nào định hình tư duy hệ thống khi áp dụng vào dự án PLC? Việc áp dụng các nguyên tắc này giúp kỹ sư xây dựng các giải pháp mạnh mẽ và toàn diện.

- Tính toàn vẹn (Holism): Kỹ sư cần xem xét toàn bộ quy trình sản xuất công nghiệp, không chỉ riêng PLC mà còn các thành phần liên quan như cảm biến, cơ cấu chấp hành, giao diện HMI, hệ thống SCADA, và thậm chí cả các hệ thống IT cấp cao hơn như MES (Manufacturing Execution System) và ERP (Enterprise Resource Planning). Việc này đảm bảo không bỏ sót bất kỳ yếu tố nào ảnh hưởng đến hoạt động.

- Mối quan hệ tương quan (Interdependencies): Kỹ sư phải hiểu rõ sự ảnh hưởng qua lại giữa các module PLC, các thiết bị điện, cơ khí, và các quy trình công nghệ liên quan. Ví dụ, việc thay đổi tốc độ động cơ có thể ảnh hưởng đến áp suất trong đường ống, đòi hỏi sự điều chỉnh của PLC.

- Vòng lặp phản hồi (Feedback Loops): Kỹ sư cần phân tích cách đầu ra của PLC (ví dụ: tín hiệu điều khiển van) ảnh hưởng đến đầu vào (ví dụ: giá trị cảm biến áp suất) và ngược lại, đặc biệt trong các hệ thống điều khiển vòng kín. Hiểu rõ các vòng lặp này giúp tối ưu hóa hiệu suất điều khiển.

- Tính nổi trội (Emergence): Kỹ sư phải nhận diện các thuộc tính hoặc hành vi mới phát sinh khi các thành phần của hệ thống tự động hóa tương tác với nhau, những hành vi này không thể dự đoán được khi chỉ xem xét từng phần riêng lẻ. Ví dụ, sự tương tác giữa hai thuật toán điều khiển riêng biệt có thể tạo ra một dao động không mong muốn.

2. Tích Hợp Hệ Thống: Biến Tư Duy Thành Hiện Thực Trong Dự Án PLC

Làm thế nào để biến tư duy hệ thống thành các giải pháp thực tế trong dự án PLC? Tích hợp hệ thống là quá trình vật lý và logic kết nối các thành phần khác nhau để chúng hoạt động như một thể thống nhất.

2.1. Khái niệm Tích hợp Hệ thống trong dự án PLC

Tích hợp hệ thống trong dự án PLC được định nghĩa là quá trình kết nối các thành phần, module, và hệ thống con khác nhau để chúng hoạt động như một thể thống nhất, liền mạch.

Mục tiêu chính của việc này là đảm bảo luồng thông tin và điều khiển thông suốt, từ đó tối ưu hóa hiệu suất tổng thể của hệ thống tự động hóa. Quá trình này bao gồm việc lựa chọn công nghệ, cấu hình PLC, và lập trình để các thiết bị và phần mềm có thể giao tiếp hiệu quả.

2.2. Các Loại hình Tích hợp Chính trong Dự án PLC

Những loại hình tích hợp nào là phổ biến và quan trọng trong dự án PLC? Việc hiểu rõ các loại hình này giúp kỹ sư lên kế hoạch và triển khai một cách hiệu quả.

- Tích hợp Phần cứng: Kỹ sư thực hiện việc kết nối PLC với các cảm biến, cơ cấu chấp hành, biến tần (VFD), và động cơ servo. Việc lựa chọn và phối hợp các thiết bị điện, cơ khí phải đảm bảo tính tương thích và hiệu quả hoạt động.

- Tích hợp Phần mềm: Kỹ sư kết nối code PLC với giao diện HMI/SCADA để hiển thị thông tin và cho phép người vận hành điều khiển. Ngoài ra, việc tích hợp dữ liệu từ PLC lên các hệ thống cấp cao hơn như MES (Manufacturing Execution System) và ERP (Enterprise Resource Planning) là cần thiết cho việc quản lý sản xuất và lập kế hoạch tổng thể.

- Tích hợp Giao thức Truyền thông: Kỹ sư lựa chọn và cấu hình các giao thức truyền thông như Modbus, Profinet, Ethernet/IP, hoặc OPC UA để PLC có thể giao tiếp với các thiết bị và hệ thống khác. Việc này đòi hỏi đảm bảo khả năng tương thích và tốc độ truyền dữ liệu phù hợp với yêu cầu của ứng dụng.

- Tích hợp Dữ liệu và Thông tin: Kỹ sư quản lý luồng dữ liệu từ cảm biến đến PLC, SCADA, và các cơ sở dữ liệu. Việc này bao gồm đảm bảo tính toàn vẹn, bảo mật, và khả năng truy cập của dữ liệu, hỗ trợ việc phân tích và ra quyết định.

3. Áp Dụng Tư Duy Hệ Thống và Chiến Lược Tích Hợp Trong Vòng Đời Dự Án PLC

Làm thế nào để tư duy hệ thống và chiến lược tích hợp được áp dụng xuyên suốt vòng đời của một dự án PLC? Mỗi giai đoạn đòi hỏi một cách tiếp cận cụ thể để tối ưu hóa kết quả.

3.1. Giai đoạn Phân tích & Thiết kế

Tư duy hệ thống: Kỹ sư cần hiểu rõ yêu cầu quy trình sản xuất công nghiệp, phân tích các rủi ro tiềm ẩn từ góc độ tổng thể của toàn bộ hệ thống, không chỉ riêng phần PLC.

Tích hợp: Kỹ sư lên kiến trúc hệ thống tự động hóa tổng thể, xác định các giao diện kết nối giữa PLC, các thiết bị phần cứng, và các phần mềm cấp cao hơn.

3.2. Giai đoạn Phát triển & Lập trình

Tư duy hệ thống: Kỹ sư thiết kế code PLC theo module, đảm bảo tính mở rộng và dễ bảo trì, tránh việc lập trình cục bộ gây khó khăn cho việc tích hợp sau này.

Tích hợp: Kỹ sư phát triển các khối chức năng (Function Blocks) chuẩn hóa, đảm bảo khả năng giao tiếp giữa các module PLC và với HMI/SCADA.

3.3. Giai đoạn Kiểm tra & Vận hành thử (Commissioning)

Tư duy hệ thống: Kỹ sư thực hiện kiểm tra tích hợp toàn diện, không chỉ kiểm tra từng phần riêng lẻ. Ví dụ, kiểm tra sự tương tác giữa PLC, cảm biến, và cơ cấu chấp hành trong các tình huống thực tế.

Tích hợp: Kỹ sư debug các lỗi liên quan đến giao tiếp, đồng bộ hóa giữa các hệ thống con, và xử lý các vấn đề troubleshooting phức tạp.

3.4. Giai đoạn Vận hành & Bảo trì

Tư duy hệ thống: Kỹ sư đánh giá hiệu suất tổng thể của hệ thống tự động hóa, xác định các điểm nghẽn hoặc khu vực cần cải tiến.

Tích hợp: Kỹ sư đảm bảo khả năng nâng cấp, mở rộng hệ thống mà không ảnh hưởng đến các thành phần hiện có, duy trì sự linh hoạt cho tương lai.

4. Thách Thức và Giải pháp Trong Việc Áp Dụng Tư Duy Hệ Thống và Tích Hợp

Những thách thức nào thường gặp khi áp dụng tư duy hệ thống và tích hợp, và những giải pháp nào có thể khắc phục chúng? Việc nhận diện và xử lý các rào cản là cần thiết để đảm bảo thành công.

4.1. Thách thức

- Tư duy cục bộ (Siloed Thinking): Các nhóm chuyên môn thường chỉ tập trung vào phần việc của mình, dẫn đến thiếu cái nhìn tổng thể và khó khăn trong việc tích hợp.

- Thiếu chuẩn hóa: Không có quy ước chung về lập trình, giao thức truyền thông, hoặc tài liệu hóa gây ra sự không nhất quán và khó khăn khi kết nối các hệ thống.

- Phức tạp của hệ thống: Số lượng thiết bị, giao thức, và luồng dữ liệu lớn tạo ra sự phức tạp đáng kể, làm tăng khả năng xảy ra lỗi.

- Quản lý thay đổi: Việc thay đổi một phần nhỏ có thể ảnh hưởng đến toàn bộ hệ thống, gây ra khó khăn trong việc quản lý dự án và debug.

4.2. Giải pháp

- Đào tạo và nâng cao nhận thức: Tổ chức các buổi đào tạo về tư duy hệ thống cho toàn bộ đội ngũ dự án tự động hóa giúp họ có cái nhìn tổng quát hơn.

- Xây dựng quy trình chuẩn hóa: Áp dụng các tiêu chuẩn về thiết kế, lập trình, kiểm tra, và tài liệu hóa đảm bảo sự nhất quán và dễ dàng tích hợp.

- Sử dụng công cụ mô phỏng và kiểm tra tích hợp: Các công cụ này giúp mô phỏng hoạt động của hệ thống trước khi triển khai thực tế, giảm thiểu rủi ro và chi phí.

- Thúc đẩy giao tiếp liên ngành: Tạo các diễn đàn để các chuyên gia từ các lĩnh vực khác nhau chia sẻ thông tin và phối hợp hiệu quả.

5. Lợi Ích Vượt Trội Khi Áp Dụng Tư Duy Hệ Thống và Tích Hợp Trong Dự Án PLC

Việc áp dụng tư duy hệ thống và tích hợp mang lại những lợi ích vượt trội nào cho dự án PLC? Những lợi ích này góp phần vào sự thành công và bền vững của các giải pháp tự động hóa.

- Tăng cường độ tin cậy và ổn định: Hệ thống tự động hóa hoạt động liền mạch và ít lỗi hơn khi các thành phần được tích hợp chặt chẽ, nâng cao độ tin cậy.

- Nâng cao hiệu suất và tối ưu hóa quy trình: Việc nhìn nhận tổng thể giúp tối ưu hóa luồng công việc, giảm thiểu lãng phí, và tăng năng suất trong sản xuất công nghiệp.

- Giảm thiểu rủi ro và chi phí phát sinh: Khả năng phát hiện sớm vấn đề và debug hiệu quả giúp tránh các sửa chữa tốn kém và rủi ro lớn trong quá trình triển khai.

- Dễ dàng mở rộng và nâng cấp: Hệ thống PLC được thiết kế với tính mô đun và khả năng tích hợp tốt có thể dễ dàng mở rộng hoặc nâng cấp trong tương lai mà không làm gián đoạn hoạt động.

- Cải thiện khả năng giải quyết vấn đề: Kỹ sư có thể nhìn nhận vấn đề từ nhiều góc độ, tìm ra nguyên nhân gốc rễ thay vì chỉ xử lý triệu chứng.

- Tạo lợi thế cạnh tranh: Việc xây dựng các giải pháp tự động hóa tiên tiến, bền vững giúp doanh nghiệp nổi bật trên thị trường.

6. Kết Luận

Tóm lại, tư duy hệ thống và tích hợp là những kỹ năng và phương pháp luận không thể thiếu đối với mọi kỹ sư làm việc với PLC và trong lĩnh vực sản xuất công nghiệp 4.0. Từ việc thiết kế kiến trúc tổng thể, lập trình các module, triển khai và debug hệ thống, đến việc vận hành và bảo trì, khả năng nhìn nhận tổng thể và kết nối các thành phần là yếu tố cốt lõi quyết định sự thành công.

Việc rèn luyện và áp dụng liên tục các kỹ năng này sẽ giúp kỹ sư xây dựng các hệ thống tự động hóa không chỉ hoạt động hiệu quả mà còn có khả năng phát triển bền vững trong tương lai. Tư duy hệ thống và tích hợp chính là kim chỉ nam dẫn lối cho các kỹ sư tự động hóa hiện đại, đảm bảo họ có thể đối phó với sự phức tạp ngày càng tăng của công nghệ và tạo ra giá trị thực sự cho ngành công nghiệp.