PLC

Hướng Dẫn Chi Tiết Thực Hành Xử Lý Tín Hiệu Analog

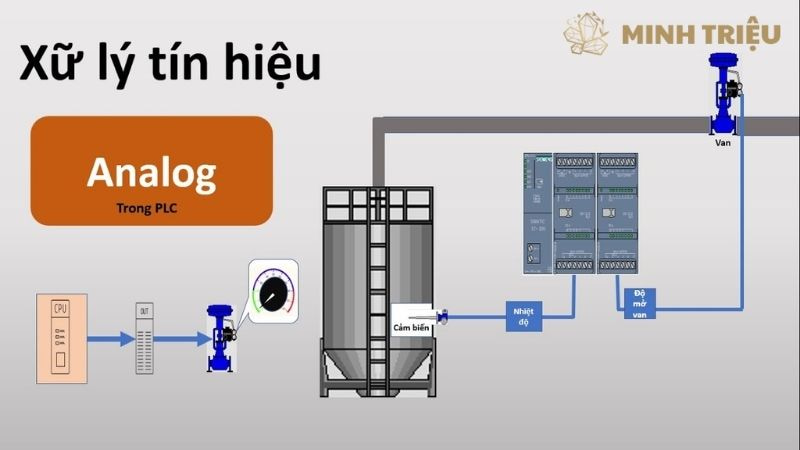

Trong sản xuất công nghiệp, việc xử lý tín hiệu analog là yếu tố then chốt để kiểm soát chính xác các biến số như nhiệt độ, áp suất hay lưu lượng. PLC giữ vai trò trung tâm trong việc thu thập và xử lý tín hiệu này nhằm đảm bảo hiệu quả vận hành. Bài viết sẽ hướng dẫn chi tiết cách kết nối, lập trình và xử lý tín hiệu analog bằng PLC, giúp kỹ sư nắm vững kỹ năng điều khiển quá trình trong hệ thống tự động hóa hiện đại.

1. Tầm Quan Trọng Của Tín Hiệu Analog Trong Tự Động Hóa PLC

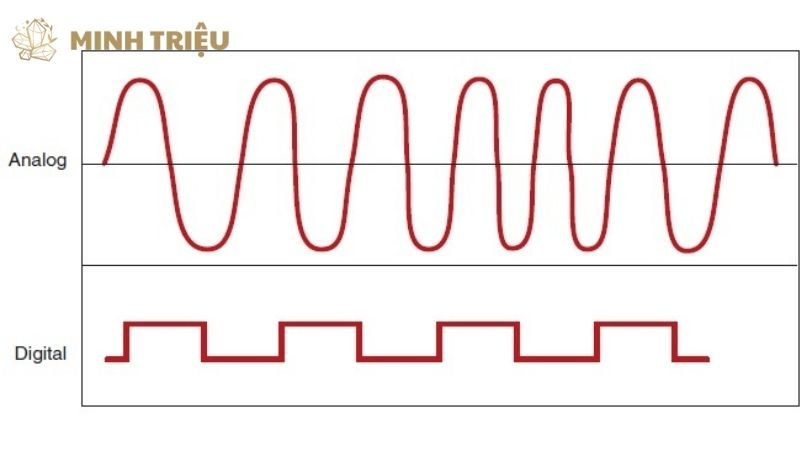

Tín hiệu analog đóng vai trò thiết yếu trong các hệ thống tự động hóa sử dụng PLC, đặc biệt khi cần đo lường và điều khiển các biến quá trình có giá trị liên tục như nhiệt độ, áp suất, lưu lượng, độ ẩm hay mức chất lỏng. Khác với tín hiệu số chỉ phản ánh hai trạng thái ON/OFF, tín hiệu analog mang đến thông tin định lượng chi tiết, giúp PLC đưa ra phản hồi chính xác và phù hợp với từng điều kiện thực tế.

Trong môi trường sản xuất hiện đại, độ chính xác trong giám sát và điều khiển là yếu tố then chốt để duy trì chất lượng sản phẩm ổn định và tối ưu hóa năng lượng tiêu thụ. Việc xử lý tín hiệu analog một cách chính xác không chỉ đảm bảo an toàn cho thiết bị và con người mà còn giúp các doanh nghiệp nâng cao hiệu quả vận hành và khả năng cạnh tranh.

Chính vì vậy, tín hiệu analog là một thành phần không thể thiếu trong bất kỳ hệ thống tự động hóa công nghiệp nào có yêu cầu điều khiển tinh vi và giám sát liên tục.

2. Các Khái Niệm Cơ Bản Về Tín Hiệu Analog và PLC

Những khái niệm cơ bản nào cần được nắm vững về tín hiệu analog và vai trò của PLC? Việc hiểu rõ bản chất của tín hiệu analog và cách PLC tương tác với chúng là nền tảng cho mọi hoạt động lập trình và triển khai hệ thống.

2.1. Tín hiệu Analog là gì và vai trò trong Công nghiệp

Tín hiệu analog là tín hiệu liên tục, biến đổi theo thời gian một cách mượt mà, phản ánh các đại lượng vật lý thực tế như nhiệt độ, áp suất, lưu lượng, hoặc mức. Vai trò của tín hiệu analog trong công nghiệp là cung cấp thông tin định lượng chính xác về các biến số quá trình, khác với tín hiệu số chỉ cho biết trạng thái ON/OFF. Các dải tín hiệu analog phổ biến bao gồm 0−10V hoặc 4−20mA, cho phép truyền tải thông tin về một phạm vi giá trị rộng.

2.2. Các Loại Cảm biến Analog Phổ biến trong Sản xuất Công nghiệp

2.2. Các Loại Cảm biến Analog Phổ biến trong Sản xuất Công nghiệp

Những loại cảm biến analog nào là phổ biến trong sản xuất công nghiệp? Các cảm biến này chuyển đổi các đại lượng vật lý thành tín hiệu analog để PLC có thể đọc.

- Cảm biến Nhiệt độ: Bao gồm can nhiệt (Thermocouple) (hoạt động dựa trên hiệu ứng Seebeck) và nhiệt điện trở (RTD – Resistance Temperature Detector) (thay đổi điện trở theo nhiệt độ), được sử dụng để đo nhiệt độ trong lò, bồn, hoặc đường ống.

- Cảm biến Áp suất: Đo áp suất khí hoặc chất lỏng trong hệ thống, cung cấp tín hiệu analog tỷ lệ với áp suất.

- Cảm biến Lưu lượng: Đo tốc độ dòng chảy của chất lỏng hoặc khí trong đường ống.

- Cảm biến Mức: Đo mức chất lỏng liên tục trong bồn chứa, cung cấp thông tin về lượng chất lỏng hiện có.

- Cảm biến Vị trí/Khoảng cách: Đo vị trí tuyến tính hoặc góc của các bộ phận máy móc, hỗ trợ điều khiển chuyển động chính xác.

2.3. Module Analog I/O của PLC và Nguyên lý Chuyển đổi A/D, D/A

Module Analog I/O của PLC đóng vai trò cầu nối giữa thế giới vật lý và thế giới số của bộ điều khiển.

- Analog Input Module (AI): Module này thực hiện quá trình chuyển đổi A/D (Analog to Digital Conversion), biến đổi tín hiệu analog liên tục từ cảm biến thành dữ liệu số (ví dụ: số nguyên) mà PLC có thể xử lý trong chương trình lập trình.

- Analog Output Module (AO): Module này thực hiện quá trình chuyển đổi D/A (Digital to Analog Conversion), biến đổi dữ liệu số từ PLC thành tín hiệu analog liên tục để điều khiển các cơ cấu chấp hành (ví dụ: van tuyến tính, biến tần).

- Độ phân giải (Resolution): Số bit của bộ chuyển đổi A/D (ví dụ: 12-bit, 16-bit) quyết định độ chính xác của phép đo. Độ phân giải càng cao, khả năng phân biệt các thay đổi nhỏ của tín hiệu analog càng tốt, dẫn đến phép đo chính xác hơn.

3. Thực Hành Kết Nối Phần Cứng Cảm biến Analog Với PLC

Làm thế nào để thực hành kết nối phần cứng cảm biến analog với PLC một cách chính xác và an toàn? Việc đấu nối đúng cách là bước đầu tiên đảm bảo tín hiệu chính xác và ngăn ngừa nhiễu.

3.1. Sơ đồ Đấu nối Cảm biến Analog với Module PLC

Đấu nối cảm biến analog với module PLC đòi hỏi sự chú ý đến loại cảm biến và tín hiệu.

- Đấu nối Cảm biến 2 dây, 3 dây, 4 dây: Kỹ sư cần lưu ý về nguồn cấp cho cảm biến và cách nối tín hiệu về module AI của PLC. Cảm biến 2 dây thường là loại vòng dòng (loop-powered), 3 dây có nguồn riêng và tín hiệu riêng, 4 dây có nguồn riêng và tín hiệu riêng biệt cho cả hai cực.

- Sơ đồ đấu nối cho tín hiệu dòng (4-20mA): Tín hiệu dòng thường được nối tiếp qua một điện trở shunt bên trong module AI của PLC (nếu module là loại điện áp) để chuyển đổi thành tín hiệu áp trước khi chuyển đổi A/D.

- Sơ đồ đấu nối cho tín hiệu áp (0-10V): Tín hiệu áp được nối song song trực tiếp vào module AI.

- Đảm bảo cực tính và loại tín hiệu (current loop, voltage) là bắt buộc để ngăn ngừa hỏng hóc thiết bị và đảm bảo đọc tín hiệu chính xác.

3.2. Lưu ý về Chống nhiễu và An toàn Điện

Những lưu ý nào là quan trọng để chống nhiễu và đảm bảo an toàn điện khi kết nối cảm biến analog? Môi trường sản xuất công nghiệp thường có nhiều nhiễu điện từ.

- Dây dẫn: Kỹ sư nên sử dụng dây xoắn đôi có vỏ bọc (shielded twisted pair cable) để giảm thiểu nhiễu điện từ cảm ứng từ các thiết bị khác như động cơ, biến tần.

- Nối đất: Đảm bảo nối đất đúng cách cho vỏ bọc cáp và thiết bị là cần thiết để triệt tiêu nhiễu và bảo vệ hệ thống.

- Cách ly: Sử dụng bộ cách ly tín hiệu (signal isolator) nếu cần thiết để ngăn ngừa nhiễu vòng lặp đất và bảo vệ PLC khỏi các sự cố điện áp cao.

- An toàn: Luôn tuân thủ quy tắc an toàn điện khi đấu nối thiết bị, đảm bảo ngắt nguồn trước khi thực hiện bất kỳ thao tác nào.

4. Thực Hành Xử Lý Tín Hiệu Analog Trong Lập Trình PLC

Làm thế nào để thực hành xử lý tín hiệu analog trong lập trình PLC? Việc này bao gồm chuyển đổi, lọc, và hiệu chỉnh tín hiệu để đảm bảo dữ liệu chính xác và ổn định.

4.1. Chuyển đổi Tín hiệu Thô sang Giá trị Vật lý (Scaling)

Chuyển đổi tín hiệu thô sang giá trị vật lý (Scaling) có nguyên lý biến đổi giá trị số nguyên (RAW value) từ module AI của PLC (ví dụ: counts) sang giá trị vật lý có ý nghĩa (ví dụ: , bar).

Công thức Scaling phổ biến là:

Các bước lập trình PLC bao gồm sử dụng các lệnh tính toán cơ bản (ADD, SUB, MUL, DIV) hoặc các khối hàm (Function Block) Scaling có sẵn trong phần mềm PLC để thực hiện phép chuyển đổi này

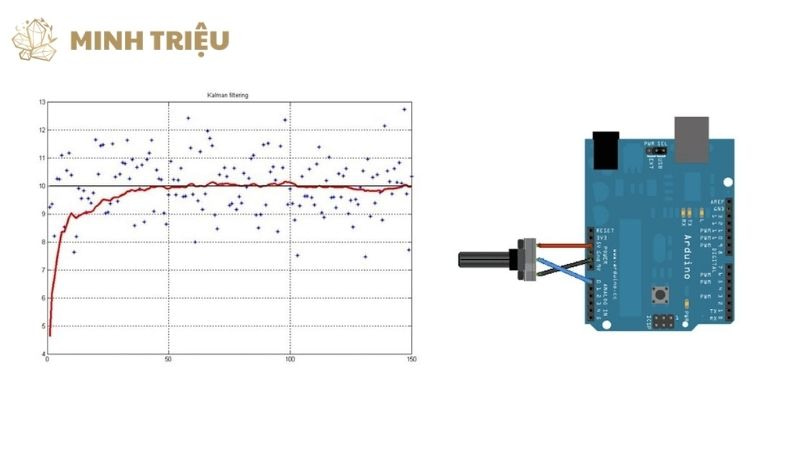

4.2. Lọc Tín hiệu Nhiễu (Filtering)

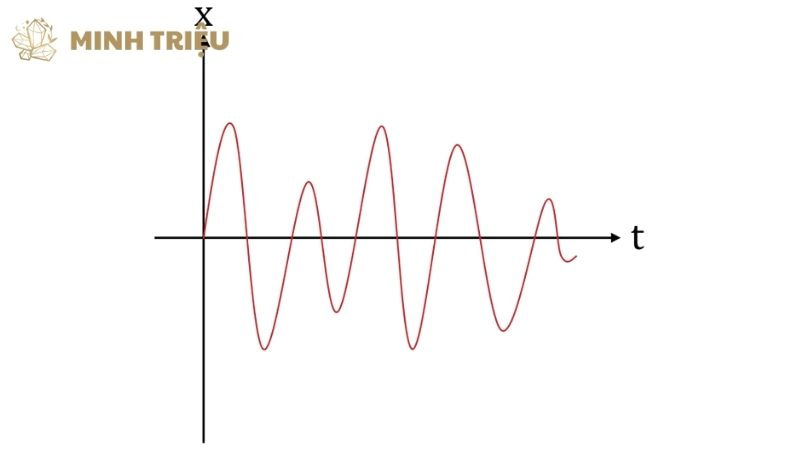

Lọc tín hiệu nhiễu (Filtering) có nguyên lý loại bỏ các dao động không mong muốn (nhiễu) khỏi tín hiệu analog để đảm bảo giá trị đo ổn định và chính xác. Các phương pháp lọc phổ biến bao gồm:

- Lọc trung bình (Averaging Filter): Tính trung bình của N mẫu liên tiếp, giúp làm mịn các dao động ngẫu nhiên.

- Lọc trung vị (Median Filter): Lấy giá trị trung vị của N mẫu, hiệu quả trong việc loại bỏ các xung nhiễu lớn.

- Lọc bậc nhất (First-Order Lag Filter): Sử dụng hằng số thời gian để làm mịn tín hiệu, tạo ra phản ứng chậm hơn nhưng ổn định hơn.

Các bước lập trình PLC bao gồm sử dụng các lệnh tính toán để tạo thuật toán lọc, hoặc sử dụng các khối hàm lọc có sẵn trong thư viện của phần mềm PLC.

4.3. Hiệu chỉnh và Tuyến tính hóa (Calibration & Linearization)

Hiệu chỉnh và Tuyến tính hóa là các quá trình đảm bảo độ chính xác của phép đo.

- Hiệu chỉnh (Calibration): Điều chỉnh độ lệch (offset) và độ lợi (gain) của cảm biến hoặc module để đảm bảo giá trị đo phản ánh đúng đại lượng vật lý. Quá trình này thường được thực hiện bằng cách so sánh giá trị đo của cảm biến với một thiết bị chuẩn.

- Tuyến tính hóa (Linearization): Chuyển đổi tín hiệu analog từ cảm biến có đặc tuyến phi tuyến tính (ví dụ: can nhiệt có mối quan hệ điện áp-nhiệt độ không hoàn toàn tuyến tính) thành giá trị tuyến tính. Các bước lập trình PLC bao gồm sử dụng bảng tra cứu (Look-up Table) hoặc các hàm toán học phức tạp hơn để thực hiện việc chuyển đổi này.

5. Ứng Dụng Thực Tế Của Xử Lý Tín Hiệu Analog Với PLC

Những ứng dụng thực tế nào minh họa vai trò của xử lý tín hiệu analog với PLC? Các ứng dụng này là phổ biến trong sản xuất công nghiệp.

5.1. Điều khiển Nhiệt độ Lò

Trong điều khiển nhiệt độ lò, cảm biến nhiệt như can nhiệt (Type K, J) hoặc RTD (Pt100) cung cấp tín hiệu analog về PLC. PLC tiếp nhận tín hiệu này, xử lý thông qua scaling và filtering, sau đó sử dụng khối PID Controller để điều chỉnh công suất cấp nhiệt (thông qua SSR, SCR, hoặc biến tần cho quạt/bơm làm mát) nhằm duy trì nhiệt độ đặt một cách ổn định và chính xác.

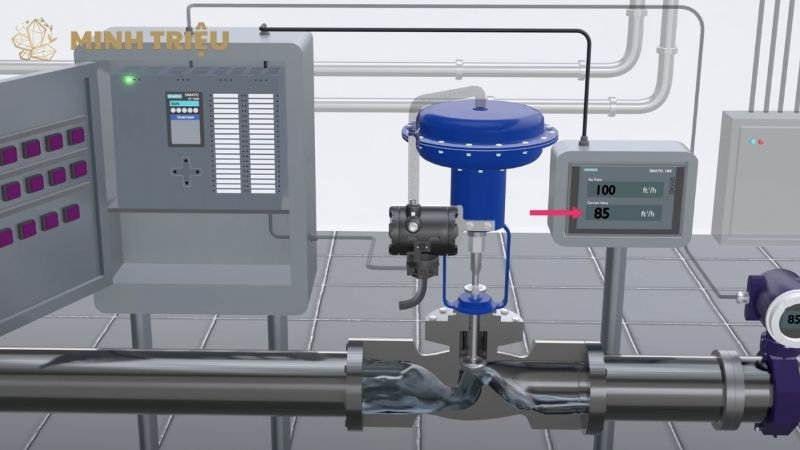

5.2. Điều khiển Áp suất/Lưu lượng

Trong điều khiển áp suất/lưu lượng, cảm biến áp suất hoặc cảm biến lưu lượng cung cấp tín hiệu analog về PLC. PLC thực hiện xử lý tín hiệu analog và sử dụng khối PID Controller để điều khiển van điều khiển tuyến tính hoặc biến tần cho bơm, nhằm duy trì áp suất/lưu lượng đặt trong hệ thống đường ống.

5.3. Điều khiển Mức Bồn

Trong điều khiển mức bồn, cảm biến mức liên tục (ví dụ: siêu âm, radar, áp suất) gửi tín hiệu analog về PLC. PLC xử lý tín hiệu này và sử dụng khối PID Controller để điều khiển bơm có điều khiển tốc độ (biến tần) hoặc van điều khiển lưu lượng, nhằm duy trì mức đặt chất lỏng trong bồn.

6. Các Yếu Tố Quan Trọng Khác và Xử Lý Sự Cố

Những yếu tố quan trọng nào khác cần được xem xét và làm thế nào để xử lý sự cố thường gặp khi xử lý tín hiệu analog? Việc này đảm bảo hệ thống hoạt động ổn định và đáng tin cậy.

6.1. Lựa chọn Cảm biến và Module Analog phù hợp

Lựa chọn cảm biến và module analog phù hợp là yếu tố then chốt quyết định độ chính xác và độ tin cậy của hệ thống.

- Độ chính xác: Cảm biến và module phải phù hợp với yêu cầu độ chính xác của quy trình.

- Dải đo: Đảm bảo dải đo của cảm biến bao phủ toàn bộ dải biến thiên của đại lượng vật lý cần đo.

- Môi trường: Cảm biến và module phải chịu được điều kiện môi trường khắc nghiệt (nhiệt độ, áp suất, hóa chất, rung động).

- Tín hiệu ra: Tín hiệu ra của cảm biến phải tương thích với module AI của PLC (0−10V, 4−20mA).

6.2. Kiểm tra và Hiệu chuẩn định kỳ

Kiểm tra và hiệu chuẩn định kỳ là cần thiết để duy trì độ chính xác của hệ thống. Kỹ sư cần kiểm tra tín hiệu đầu vào/ra của module AI/AO bằng thiết bị đo chuyên dụng. Việc hiệu chuẩn cảm biến và toàn bộ hệ thống đo lường định kỳ đảm bảo rằng giá trị được đọc luôn chính xác.

6.3. Xử lý Sự cố Thường gặp

Những sự cố nào thường gặp khi xử lý tín hiệu analog và cách khắc phục chúng?

- Tín hiệu không ổn định/nhiễu: Kiểm tra dây dẫn (đảm bảo dây xoắn đôi, vỏ bọc), nối đất đúng cách, và áp dụng các thuật toán lọc tín hiệu trong PLC.

- Giá trị đo sai: Kiểm tra lại scaling trong lập trình PLC, hiệu chuẩn lại cảm biến, hoặc kiểm tra lỗi module AI/AO.

- Không điều khiển được cơ cấu chấp hành: Kiểm tra tín hiệu ra AO của PLC, kiểm tra cơ cấu chấp hành (van, bơm), và cấu hình D/A của module AO.

7. Kết Luận

Thực hành xử lý tín hiệu analog là một kỹ năng cốt lõi và vô cùng quan trọng trong mọi dự án tự động hóa PLC. Nó củng cố kiến thức về các loại cảm biến (nhiệt độ, áp suất, lưu lượng, mức), cơ cấu chấp hành (van, bơm, biến tần), và các khối chức năng PLC thiết yếu như Analog I/O, Scaling, Filtering, và PID Controller. Việc nắm vững kỹ năng này không chỉ giúp kỹ sư điều khiển các quy trình chính xác mà còn đảm bảo an toàn vận hành và tối ưu hóa hiệu quả sản xuất công nghiệp.

Việc học hỏi liên tục và áp dụng các kiến thức này vào thực tế sẽ giúp kỹ sư nâng cao năng lực chuyên môn, tự tin đối phó với các thách thức kỹ thuật, và trở thành một chuyên gia tự động hóa thực thụ. Nắm vững xử lý tín hiệu analog chính là chìa khóa mở ra nhiều cơ hội trong sự nghiệp kỹ thuật và góp phần vào sự phát triển của sản xuất công nghiệp thông minh và bền vững.