PLC

Hướng Dẫn Chi Tiết Thực Hành Lập Trình Điều Khiển Nhiệt Độ Lò Bằng PLC

Điều khiển nhiệt độ lò công nghiệp là yếu tố then chốt giúp đảm bảo chất lượng sản phẩm và hiệu quả năng lượng trong nhiều quy trình sản xuất. PLC mang đến giải pháp điều khiển chính xác và linh hoạt cho nhiệm vụ này. Bài viết sẽ hướng dẫn chi tiết cách lập trình PLC điều khiển nhiệt độ lò, từ ON/OFF đến PID nâng cao, giúp kỹ sư nắm vững kỹ năng điều khiển quá trình trong môi trường công nghiệp hiện đại.

1. Tầm Quan Trọng Của Điều Khiển Nhiệt Độ Lò Trong Tự Động Hóa Công Nghiệp

Trong nhiều quy trình sản xuất như nung kim loại, xử lý nhiệt, sấy thực phẩm hay sản xuất gốm sứ, việc duy trì nhiệt độ lò ở mức ổn định là yếu tố then chốt quyết định chất lượng sản phẩm. Nhiệt độ quá cao có thể gây cháy nổ hoặc làm hỏng vật liệu, trong khi nhiệt độ quá thấp lại khiến sản phẩm không đạt yêu cầu kỹ thuật. Do đó, điều khiển nhiệt độ lò một cách chính xác là yêu cầu bắt buộc trong tự động hóa công nghiệp.

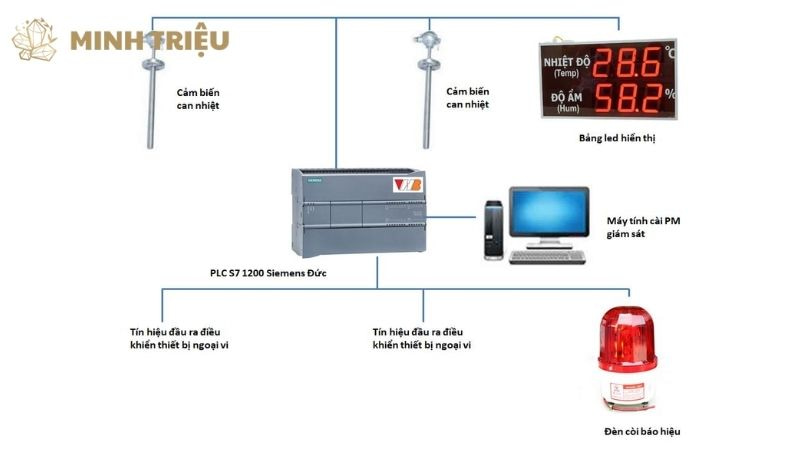

PLC đóng vai trò trung tâm trong việc giám sát và điều chỉnh nhiệt độ theo thời gian thực. Với khả năng kết nối với cảm biến nhiệt và các thiết bị gia nhiệt, PLC giúp hệ thống phản hồi nhanh với mọi biến động nhiệt, từ đó hạn chế rủi ro, tiết kiệm năng lượng và đảm bảo quá trình sản xuất diễn ra ổn định. Ngoài ra, việc lập trình linh hoạt trên PLC cho phép dễ dàng thay đổi thông số nhiệt theo từng loại sản phẩm hay giai đoạn quy trình, giúp doanh nghiệp tăng tính linh hoạt và hiệu quả trong sản xuất.

Nhờ đó, điều khiển nhiệt độ lò bằng PLC không chỉ góp phần nâng cao chất lượng đầu ra mà còn giảm chi phí vận hành, đóng vai trò thiết yếu trong bất kỳ hệ thống tự động hóa công nghiệp nào.

2. Các Khái Niệm Cơ Bản Về Điều Khiển Nhiệt Độ Lò và PLC

Những khái niệm cơ bản nào cần được nắm vững về điều khiển nhiệt độ lò và vai trò của PLC? Việc hiểu rõ nguyên lý hoạt động của các loại cảm biến nhiệt và cách PLC xử lý tín hiệu là nền tảng cho mọi hoạt động lập trình.

2.1. Nguyên lý Điều khiển Nhiệt Độ và Các Loại Cảm Biến Nhiệt

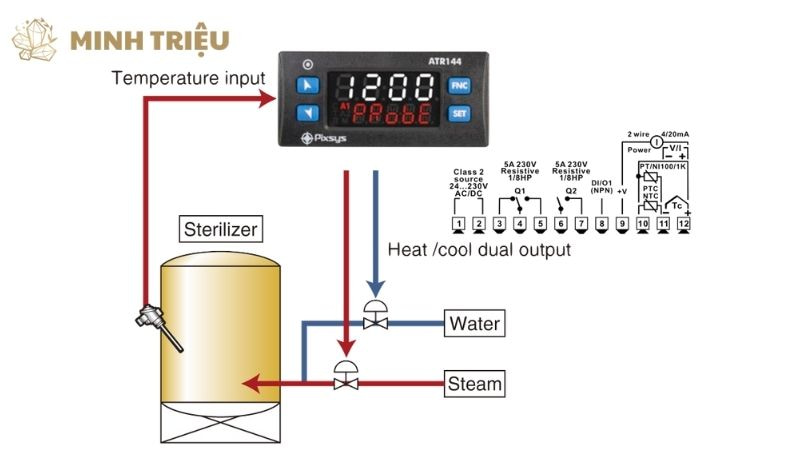

Nguyên lý cơ bản của điều khiển nhiệt độ là duy trì nhiệt độ trong lò ở một giá trị mong muốn bằng cách điều khiển công suất cấp nhiệt hoặc hệ thống làm mát. Các loại lò công nghiệp phổ biến bao gồm lò sấy (để loại bỏ độ ẩm), lò nung (để xử lý vật liệu ở nhiệt độ cao), lò ủ (để thay đổi cấu trúc vật liệu), lò tôi (để làm cứng kim loại), và lò nấu chảy (để chuyển hóa vật liệu sang trạng thái lỏng).

Để đo lường nhiệt độ, cảm biến nhiệt là thiết bị không thể thiếu. Cảm biến nhiệt được phân loại thành hai nhóm chính:

- Can nhiệt (Thermocouple): Hoạt động dựa trên hiệu ứng Seebeck, tạo ra một điện áp nhỏ tỷ lệ với sự chênh lệch nhiệt độ giữa hai mối nối của hai kim loại khác nhau. Các loại phổ biến bao gồm J, K, T, E, N, R, S, B, mỗi loại phù hợp với dải nhiệt độ và môi trường khác nhau.

- Nhiệt điện trở (RTD – Resistance Temperature Detector): Hoạt động dựa trên nguyên lý thay đổi điện trở của kim loại theo nhiệt độ. Các loại phổ biến là Pt100 và Pt1000, cung cấp độ chính xác cao và ổn định trong dải nhiệt rộng.

Các cơ cấu chấp hành chính được sử dụng trong hệ thống điều khiển nhiệt độ lò bao gồm:

- Thiết bị cấp nhiệt: Điện trở nhiệt (cho lò điện), burner (đốt gas/dầu cho lò đốt), hoặc lò điện cảm ứng.

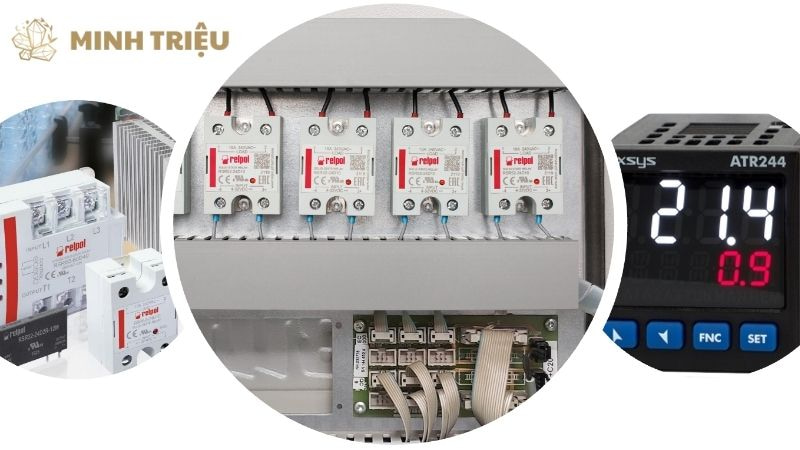

- Thiết bị điều khiển công suất: SSR (Solid State Relay) để đóng cắt nhanh tải điện trở, Contactor (khởi động từ) cho tải lớn, SCR (Silicon Controlled Rectifier) để điều khiển công suất tuyến tính, hoặc biến tần (cho quạt/bơm làm mát).

- Thiết bị làm mát: Quạt, bơm nước làm mát, hoặc van điều khiển lưu lượng khí/nước (trong trường hợp cần làm mát chủ động).

2.2. Vai trò của PLC và Các Khối Chức năng Chính trong Điều khiển Nhiệt Độ

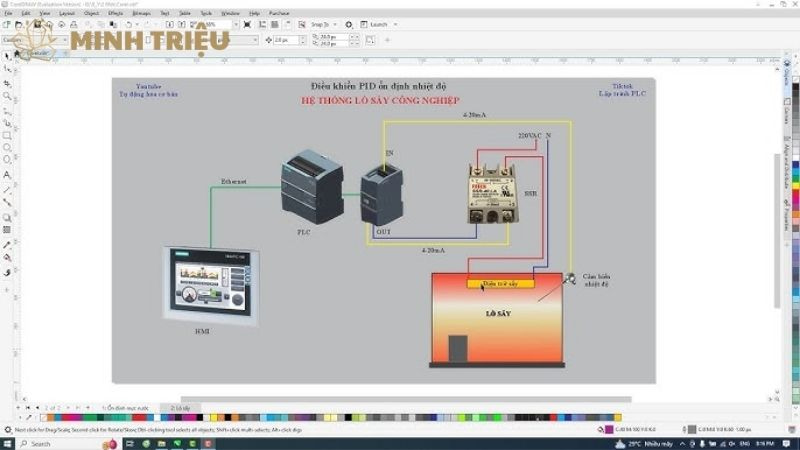

PLC đóng vai trò là bộ điều khiển trung tâm trong hệ thống điều khiển nhiệt độ lò, thực hiện việc thu thập dữ liệu và ra quyết định. PLC tiếp nhận tín hiệu từ cảm biến nhiệt (đầu vào), xử lý logic điều khiển dựa trên chương trình đã lập trình, và xuất tín hiệu điều khiển đến cơ cấu chấp hành (điện trở, burner, quạt, v.v. – đầu ra).

Các khối chức năng PLC chính được sử dụng để thực hiện logic điều khiển bao gồm:

- Analog Input (Ngõ vào analog): Đọc tín hiệu analog (ví dụ: 4-20mA, 0-10V) từ cảm biến nhiệt (sau khi qua bộ chuyển đổi tín hiệu từ can nhiệt hoặc RTD).

- Analog Output (Ngõ ra analog): Xuất tín hiệu analog (ví dụ: 4-20mA, 0-10V) để điều khiển công suất cấp nhiệt (thông qua SSR, SCR) hoặc tốc độ quạt/bơm làm mát.

- PID Controller (Bộ điều khiển PID): Là khối chức năng quan trọng nhất, thực hiện thuật toán PID để điều khiển nhiệt độ liên tục, đảm bảo sự ổn định và chính xác cao.

- Comparator (Bộ so sánh): So sánh giá trị nhiệt độ thực tế được đọc từ cảm biến với nhiệt độ đặt hoặc các ngưỡng cảnh báo, để đưa ra quyết định điều khiển hoặc kích hoạt cảnh báo.

- Timer (Bộ định thời): Điều khiển thời gian giữ nhiệt (soaking time), thời gian làm mát, hoặc các giai đoạn trong chu trình nhiệt độ.

3. Thực Hành Lập Trình Điều Khiển Nhiệt Độ Lò Đơn Giản Bằng PLC

Những phương pháp lập trình điều khiển nhiệt độ lò đơn giản nào có thể thực hành bằng PLC? Các kỹ thuật này là nền tảng cho mọi hệ thống điều khiển nhiệt độ, giúp kỹ sư làm quen với logic cơ bản.

3.1. Lập trình Điều khiển Nhiệt Độ ON/OFF (Điều khiển 2 vị trí)

Lập trình điều khiển nhiệt độ ON/OFF có nguyên lý bật hoặc tắt thiết bị cấp nhiệt khi nhiệt độ xuống dưới hoặc vượt quá nhiệt độ đặt. Phương pháp này thường có một độ trễ hoặc vùng chết (deadband) để tránh dao động liên tục của thiết bị cấp nhiệt. Các bước lập trình PLC bao gồm:

- Xác định ngõ vào analog từ cảm biến nhiệt và ngõ ra số điều khiển contactor hoặc SSR của thiết bị cấp nhiệt.

- Sử dụng khối so sánh (Comparator) để so sánh nhiệt độ thực tế với nhiệt độ đặt và vùng chết.

- Xây dựng logic bật/tắt thiết bị cấp nhiệt: Ví dụ, nếu nhiệt độ < (setpoint – deadband/2) thì bật, nếu nhiệt độ > (setpoint + deadband/2) thì tắt.

Ví dụ thực hành điển hình là điều khiển nhiệt độ lò sấy đơn giản hoặc lò ủ thực phẩm, nơi độ chính xác không quá khắt khe.

3.2. Lập trình Điều khiển Nhiệt Độ với Cảnh báo

Lập trình điều khiển nhiệt độ với cảnh báo có nguyên lý tích hợp thêm các ngưỡng cảnh báo nhiệt độ cao hoặc thấp, và kích hoạt tín hiệu cảnh báo tương ứng. Các bước lập trình PLC bao gồm:

- Xác định các ngưỡng nhiệt độ cảnh báo (ví dụ: quá cao, quá thấp, quá nhiệt nguy hiểm).

- Lập trình logic cảnh báo: Kích hoạt đèn báo, còi báo, hoặc gửi thông báo qua HMI/SCADA khi nhiệt độ vượt ngưỡng an toàn được phát hiện.

- Tích hợp logic dừng khẩn cấp thiết bị cấp nhiệt (ví dụ: tắt burner, ngắt điện trở) khi nhiệt độ đạt ngưỡng nguy hiểm (quá nhiệt), đảm bảo an toàn tối đa cho hệ thống và môi trường.

Ví dụ thực hành là cảnh báo quá nhiệt lò nung hoặc cảnh báo nhiệt độ thấp trong kho lạnh công nghiệp.

4. Lập Trình Điều Khiển Nhiệt Độ Lò Nâng Cao Bằng PLC

Những kỹ thuật lập trình điều khiển nhiệt độ lò nâng cao nào có thể thực hiện bằng PLC? Các kỹ thuật này cho phép điều khiển nhiệt độ chính xác hơn, linh hoạt hơn, và tích hợp với các quy trình phức tạp.

4.1. Lập trình Điều khiển Nhiệt Độ Liên tục bằng PID

Lập trình điều khiển nhiệt độ liên tục bằng PID có nguyên lý sử dụng cảm biến nhiệt và thuật toán PID để điều chỉnh công suất cấp nhiệt (thông qua SSR/SCR hoặc biến tần cho burner) một cách liên tục, từ đó duy trì nhiệt độ ở nhiệt độ đặt một cách ổn định và chính xác. Các bước lập trình PLC bao gồm:

- Xác định ngõ vào analog từ cảm biến nhiệt (giá trị PV – Process Variable) và ngõ ra analog điều khiển công suất (giá trị MV – Manipulated Variable).

- Sử dụng khối PID Controller có sẵn trong phần mềm PLC (hầu hết các hãng PLC đều cung cấp khối này).

- Tinh chỉnh các tham số P (Proportional), I (Integral), D (Derivative) để đạt hiệu suất điều khiển tối ưu (ít dao động, nhanh chóng đạt nhiệt độ đặt, loại bỏ sai số tĩnh).

Ví dụ thực hành là điều khiển nhiệt độ lò nung gốm sứ, lò ủ vật liệu chính xác, hoặc lò sấy dược phẩm.

4.2. Lập trình Điều khiển Nhiệt Độ theo Biểu đồ (Temperature Profiling – Ramping/Soaking)

Lập trình điều khiển nhiệt độ theo biểu đồ có nguyên lý điều khiển nhiệt độ lò theo một biểu đồ thời gian-nhiệt độ định sẵn, bao gồm các giai đoạn tăng nhiệt (ramping), giữ nhiệt (soaking), và làm mát. Các bước lập trình PLC bao gồm:

- Sử dụng các bảng dữ liệu (data tables) hoặc mảng (arrays) để lưu trữ các điểm nhiệt độ đặt và thời gian tương ứng cho từng giai đoạn.

- Lập trình logic chuyển đổi giữa các giai đoạn (ramping, soaking) bằng Timer và Comparator, điều khiển tốc độ tăng/giảm nhiệt độ.

- Tích hợp khối PID để điều khiển nhiệt độ trong từng giai đoạn, đảm bảo lò tuân thủ biểu đồ nhiệt độ.

Ví dụ thực hành là lò tôi luyện kim loại theo chu trình nhiệt độ phức tạp hoặc lò sấy sơn theo biểu đồ thời gian-nhiệt độ cụ thể.

4.3. Lập trình Điều khiển Nhiệt Độ Đa Vùng (Multi-zone Temperature Control)

Lập trình điều khiển nhiệt độ đa vùng có nguyên lý điều khiển nhiệt độ độc lập cho nhiều vùng khác nhau trong cùng một lò, mỗi vùng có cảm biến nhiệt và thiết bị cấp nhiệt riêng. Các bước lập trình PLC bao gồm:

- Sử dụng nhiều khối PID Controller độc lập, mỗi khối được gán cho một vùng nhiệt độ cụ thể.

- Đảm bảo không có sự tương tác nhiệt không mong muốn giữa các vùng bằng cách thiết kế cách nhiệt hoặc điều chỉnh logic điều khiển.

- Tích hợp hiển thị và điều khiển từng vùng trên HMI/SCADA, cho phép người vận hành giám sát và điều chỉnh riêng biệt.

Ví dụ thực hành là lò nung liên tục với các vùng nhiệt độ khác nhau cho từng giai đoạn xử lý vật liệu, hoặc lò sấy nhiều ngăn.

4.4. Lập trình Xử lý Lỗi Cảm biến và An toàn Hệ thống

Lập trình xử lý lỗi cảm biến và an toàn hệ thống có nguyên lý phát hiện và xử lý các tình huống lỗi từ cảm biến nhiệt hoặc cơ cấu chấp hành để đảm bảo an toàn và tính liên tục của quy trình. Các bước lập trình PLC bao gồm:

- Giám sát tín hiệu từ cảm biến nhiệt (ví dụ: kiểm tra tín hiệu 4-20mA có nằm trong dải hợp lệ không, phát hiện mất tín hiệu, hở mạch can nhiệt).

- Lập trình logic cảnh báo lỗi cảm biến và chuyển sang chế độ an toàn (ví dụ: tắt lò, kích hoạt quạt làm mát khẩn cấp) để ngăn ngừa sự cố.

- Tích hợp các cơ chế dự phòng (redundancy) như sử dụng hai cảm biến nhiệt cho cùng một vùng hoặc logic điều khiển thủ công khi hệ thống tự động gặp sự cố, đảm bảo khả năng vận hành liên tục.

Ví dụ thực hành là cảnh báo và tắt lò khi can nhiệt bị hỏng, hoặc chuyển sang chế độ làm mát cưỡng bức khi quá nhiệt không kiểm soát được.

5. Các Yếu Tố Quan Trọng Khác Trong Thực Hành Lập Trình Điều Khiển Nhiệt Độ Lò

Những yếu tố quan trọng nào khác cần được xem xét trong thực hành lập trình điều khiển nhiệt độ lò? Việc chú ý đến các yếu tố này đảm bảo an toàn, hiệu quả, và khả năng bảo trì lâu dài của hệ thống.

- An toàn Điện và An toàn Vận hành: Kỹ sư cần đảm bảo đấu nối điện đúng kỹ thuật, chống ngắn mạch, và bảo vệ quá tải cho thiết bị cấp nhiệt. Việc tích hợp nút dừng khẩn cấp, rơ le an toàn, và hệ thống giám sát quá nhiệt độc lập (nếu cần) là bắt buộc. Luôn tuân thủ các quy định an toàn khi làm việc với nhiệt độ cao và các chất dễ cháy nổ (nếu lò sử dụng burner), để bảo vệ sức khỏe và tài sản.

- Tài liệu hóa (Documentation): Việc ghi chú code PLC một cách rõ ràng, dễ hiểu, với các chú thích chi tiết là rất quan trọng cho việc debug, bảo trì, và nâng cấp hệ thống sau này. Cung cấp sơ đồ đấu nối điện chi tiết, bảng I/O, và sơ đồ vòng điều khiển, cùng với hướng dẫn vận hành và bảo trì hệ thống điều khiển nhiệt độ lò giúp người quản lý và kỹ thuật viên dễ dàng nắm bắt thông tin và xử lý sự cố.

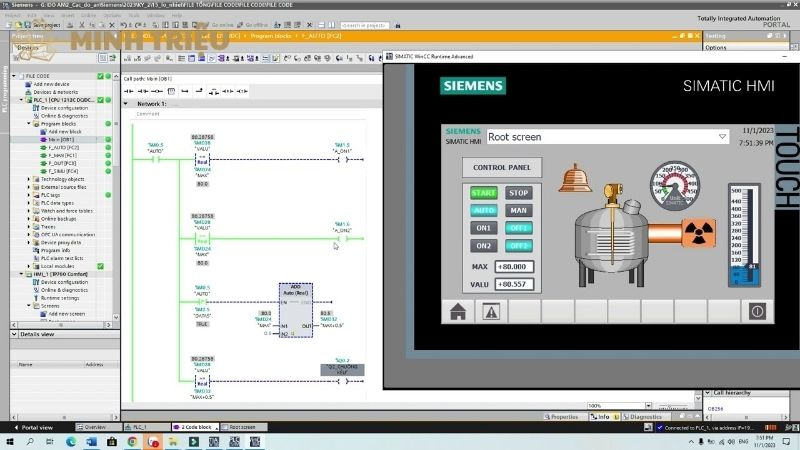

- Giao diện HMI/SCADA: Kỹ sư cần thiết kế giao diện trực quan trên HMI/SCADA để người vận hành có thể dễ dàng giám sát nhiệt độ thực tế, nhiệt độ đặt, trạng thái lò, và các cảnh báo lỗi. Giao diện cũng có thể cho phép người vận hành thay đổi nhiệt độ đặt, chế độ hoạt động, hoặc khởi động/dừng chu trình, nâng cao khả năng tương tác và kiểm soát.

- Troubleshooting (Xử lý sự cố): Kỹ sư cần nhận diện các lỗi thường gặp trong hệ thống điều khiển nhiệt độ lò như cảm biến nhiệt sai giá trị, thiết bị cấp nhiệt không hoạt động, hoặc nhiệt độ dao động bất thường. Việc nắm vững phương pháp debug code PLC (sử dụng chức năng online monitoring, force I/O) và kiểm tra phần cứng (đo tín hiệu, kiểm tra dây dẫn) là thiết yếu để khắc phục sự cố nhanh chóng và hiệu quả, giảm thiểu thời gian dừng máy.

6. Kết Luận

Thực hành lập trình điều khiển nhiệt độ lò là một ứng dụng thực tiễn phức tạp và vô cùng quan trọng trong nhiều ngành công nghiệp. Nó củng cố kiến thức về PLC, các loại cảm biến nhiệt (can nhiệt, RTD), cơ cấu chấp hành (điện trở, burner, SSR, SCR), và logic điều khiển từ cơ bản (ON/OFF) đến nâng cao (PID, điều khiển theo biểu đồ, đa vùng, xử lý lỗi). Việc nắm vững kỹ năng này không chỉ giúp kỹ sư điều khiển các quy trình chính xác mà còn đảm bảo an toàn vận hành và tối ưu hóa hiệu quả sản xuất.

Việc học hỏi liên tục và áp dụng các kiến thức này vào thực tế sẽ giúp kỹ sư nâng cao năng lực chuyên môn, tự tin đối phó với các thách thức kỹ thuật, và trở thành một chuyên gia tự động hóa thực thụ. Nắm vững lập trình điều khiển nhiệt độ lò chính là chìa khóa mở ra nhiều cơ hội trong sự nghiệp kỹ thuật và góp phần vào sự phát triển của sản xuất công nghiệp thông minh và bền vững.