PLC

Hướng Dẫn Chi Tiết Thực Hành Lập Trình Băng Tải Phân Loại Sản Phẩm Bằng PLC

Băng tải phân loại sản phẩm là mắt xích quan trọng trong dây chuyền sản xuất hiện đại, giúp tối ưu hóa đóng gói, kiểm tra và vận chuyển. PLC đóng vai trò trung tâm trong việc điều khiển hệ thống này với độ chính xác và linh hoạt cao. Bài viết sẽ hướng dẫn chi tiết cách lập trình PLC điều khiển băng tải từ cơ bản đến nâng cao, trang bị cho kỹ sư kỹ năng thực tiễn trong tự động hóa công nghiệp thông minh.

1. Vai Trò Của Băng Tải Phân Loại Trong Tự Động Hóa Sản Xuất

Tại sao hệ thống băng tải phân loại sản phẩm lại có vai trò quan trọng trong tự động hóa sản xuất? Hệ thống này cho phép các nhà máy tự động hóa quy trình phân loại sản phẩm, giảm thiểu sự can thiệp của con người, nâng cao tốc độ và độ chính xác, từ đó tối ưu hóa năng suất và giảm thiểu lỗi.

PLC đóng vai trò là bộ não điều khiển trung tâm, đảm bảo các thành phần như cảm biến, động cơ, và cơ cấu chấp hành phân loại hoạt động nhịp nhàng, tạo ra một dây chuyền sản xuất hiệu quả và đáng tin cậy.

2. Các Khái Niệm Cơ Bản Về Băng Tải, Cảm Biến và PLC

Những khái niệm cơ bản nào cần được nắm vững về băng tải, cảm biến, và PLC để lập trình hệ thống phân loại sản phẩm? Việc hiểu rõ cấu trúc và nguyên lý hoạt động của từng thành phần là nền tảng cho việc thiết kế và lập trình hệ thống.

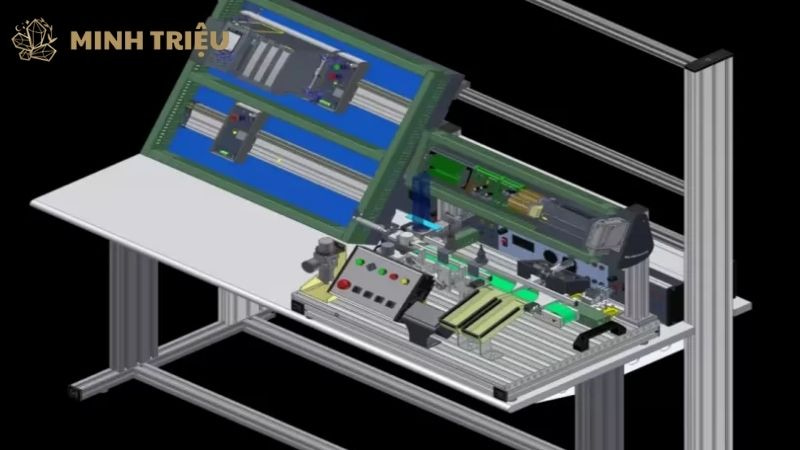

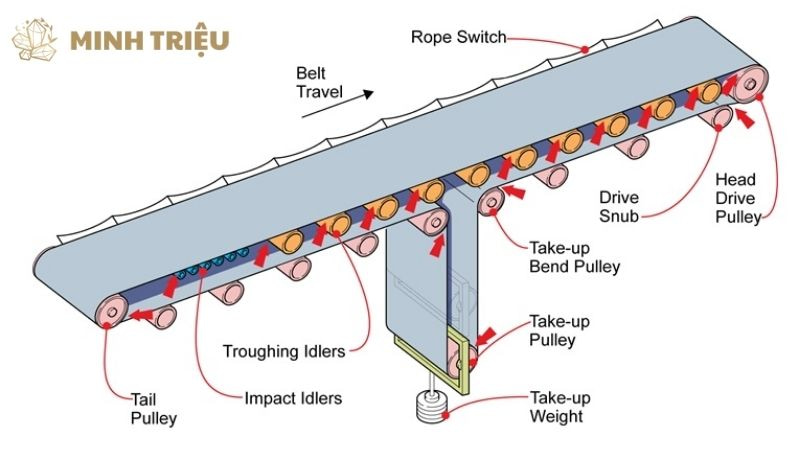

2.1. Cấu trúc và Nguyên lý hoạt động của Hệ thống Băng tải Phân loại

Hệ thống băng tải phân loại có cấu trúc gồm các thành phần chính đảm bảo sản phẩm được di chuyển và phân loại chính xác. Các thành phần này bao gồm: băng tải chính (để vận chuyển sản phẩm), động cơ (để truyền động băng tải), cảm biến (để phát hiện sản phẩm, nhận diện kích thước hoặc màu sắc), và cơ cấu chấp hành phân loại (như xy lanh khí nén, tay gạt cơ khí, hoặc cánh cửa điện) để đẩy sản phẩm vào các làn khác nhau.

Nguyên lý hoạt động cơ bản là sản phẩm di chuyển trên băng tải, cảm biến nhận diện các đặc tính của sản phẩm, PLC xử lý thông tin này theo logic đã lập trình, và điều khiển cơ cấu chấp hành để phân loại sản phẩm vào các vị trí được chỉ định.

2.2. Vai trò của PLC và Các Khối Chức năng Chính

PLC đóng vai trò là bộ điều khiển trung tâm của hệ thống băng tải phân loại sản phẩm, thực hiện các nhiệm vụ quan trọng. PLC tiếp nhận tín hiệu từ cảm biến (đầu vào), xử lý logic phân loại phức tạp, và xuất tín hiệu điều khiển đến động cơ băng tải và cơ cấu chấp hành phân loại (đầu ra). Các khối chức năng PLC chính được sử dụng để thực hiện logic điều khiển bao gồm:

- Digital I/O (Ngõ vào/ra số): Nhận tín hiệu ON/OFF từ các loại cảm biến (ví dụ: cảm biến quang, cảm biến tiệm cận) và điều khiển trạng thái ON/OFF của động cơ và cơ cấu chấp hành.

- Timer (Bộ định thời): Điều khiển thời gian hoạt động của cơ cấu chấp hành (ví dụ: thời gian xy lanh đẩy ra/vào), thời gian chờ giữa các thao tác, hoặc thời gian duy trì trạng thái.

- Counter (Bộ đếm): Đếm số lượng sản phẩm đã phân loại vào từng vị trí hoặc đếm số lượng sản phẩm lỗi, hỗ trợ giám sát sản lượng.

- Shift Register (Thanh ghi dịch): Theo dõi vị trí của sản phẩm trên băng tải khi nó di chuyển qua các cảm biến và điểm phân loại, đảm bảo cơ cấu chấp hành tác động đúng thời điểm. Đây là khối chức năng đặc biệt quan trọng cho phân loại theo vị trí hoặc khi có độ trễ giữa cảm biến và điểm tác động.

3. Thực Hành Lập Trình Băng Tải Phân Loại Sản Phẩm Đơn Giản Bằng PLC

Những phương pháp lập trình băng tải phân loại sản phẩm đơn giản nào có thể thực hành bằng PLC? Các kỹ thuật này là bước khởi đầu để làm quen với việc điều khiển băng tải và logic phân loại cơ bản.

3.1. Lập trình Băng tải Chạy/Dừng và Điều khiển Động cơ

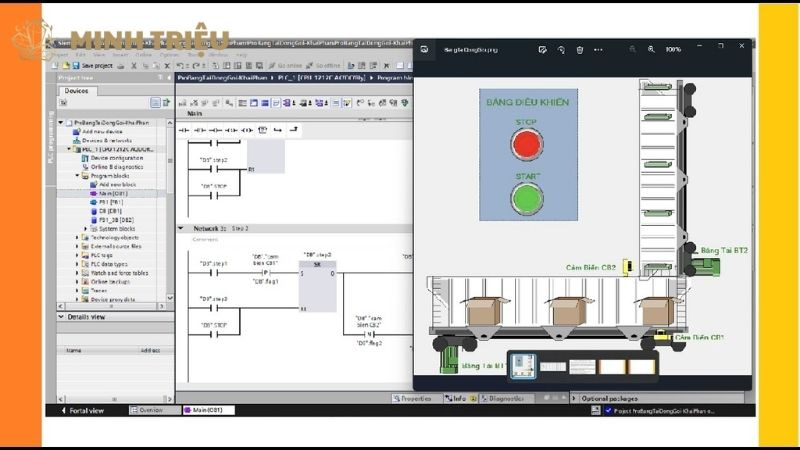

Lập trình băng tải chạy/dừng và điều khiển động cơ có nguyên lý điều khiển động cơ băng tải khởi động và dừng thông qua các nút nhấn và điều kiện an toàn. Các bước lập trình PLC bao gồm:

- Xác định ngõ vào (nút Start, nút Stop, cảm biến dừng khẩn cấp) và ngõ ra (cuộn hút khởi động từ động cơ).

- Xây dựng mạch tự giữ (self-holding circuit) cho động cơ băng tải để duy trì trạng thái hoạt động sau khi nút Start được nhả ra.

- Tích hợp logic dừng khẩn cấp và bảo vệ quá tải đảm bảo an toàn cho thiết bị và người vận hành.

Ví dụ thực hành điển hình là lập trình một băng tải di chuyển sản phẩm liên tục, có thể dừng khẩn cấp khi cần thiết.

3.2. Lập trình Phân loại Sản phẩm Đơn giản (theo 1 tiêu chí)

Lập trình phân loại sản phẩm đơn giản có nguyên lý phân loại sản phẩm dựa trên một tiêu chí duy nhất, thường là sự hiện diện hoặc một đặc tính đơn giản. Các bước lập trình PLC bao gồm:

- Xác định cảm biến phát hiện sản phẩm (ví dụ: cảm biến quang) và cơ cấu chấp hành phân loại (ví dụ: xy lanh khí nén).

- Sử dụng logic điều kiện (IF-THEN) để kích hoạt cơ cấu chấp hành khi cảm biến phát hiện đúng loại sản phẩm cần phân loại.

- Sử dụng Timer để điều khiển thời gian tác động của cơ cấu chấp hành (ví dụ: thời gian xy lanh đẩy sản phẩm ra khỏi băng tải), đảm bảo sản phẩm được phân loại thành công.

Ví dụ thực hành là phân loại sản phẩm có nắp/không nắp, hoặc sản phẩm đạt/không đạt tiêu chuẩn cơ bản.

4. Lập Trình Băng Tải Phân Loại Sản Phẩm Nâng Cao Bằng PLC

Những kỹ thuật lập trình băng tải phân loại sản phẩm nâng cao nào có thể thực hiện bằng PLC? Các kỹ thuật này cho phép hệ thống thích ứng với các yêu cầu phân loại phức tạp hơn trong sản xuất công nghiệp.

4.1. Lập trình Phân loại Sản phẩm theo Nhiều Tiêu chí (Kích thước, Màu sắc)

Lập trình phân loại sản phẩm theo nhiều tiêu chí có nguyên lý sử dụng nhiều cảm biến khác nhau để nhận diện đồng thời nhiều đặc tính của sản phẩm. Các bước lập trình PLC bao gồm:

- Tích hợp các loại cảm biến chuyên biệt như cảm biến kích thước (ví dụ: cảm biến quang dạng rèm, cảm biến siêu âm) và cảm biến màu sắc.

- Xây dựng logic kết hợp nhiều điều kiện (sử dụng các toán tử AND, OR) để phân loại sản phẩm vào các làn khác nhau dựa trên tổ hợp các đặc tính được phát hiện.

- Sử dụng Shift Register để theo dõi vị trí của từng sản phẩm khi nó di chuyển qua các cảm biến và điểm phân loại, đảm bảo cơ cấu chấp hành tác động đúng thời điểm và đúng sản phẩm.

Ví dụ thực hành là phân loại chai nước theo dung tích và màu sắc, hoặc các linh kiện điện tử theo kích thước và loại vật liệu.

4.2. Lập trình Đếm và Giám sát Sản lượng

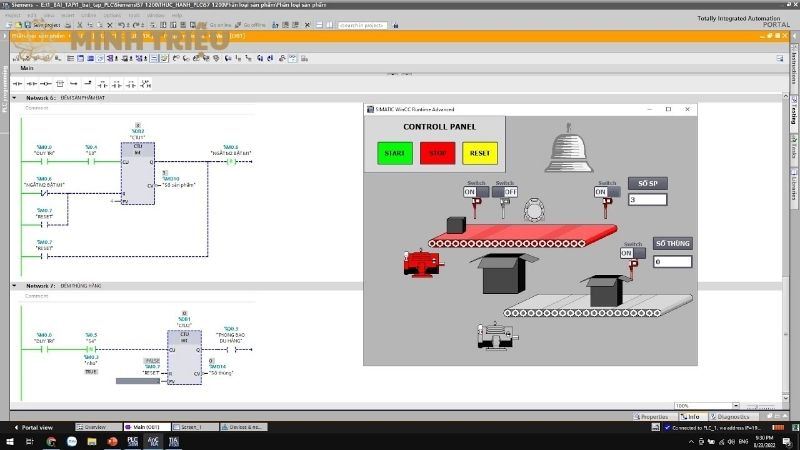

Lập trình đếm và giám sát sản lượng có nguyên lý đếm số lượng sản phẩm đã phân loại vào từng vị trí và hiển thị thông tin này cho người vận hành. Các bước lập trình PLC bao gồm:

- Sử dụng Counter để đếm sản phẩm sau khi chúng được phân loại thành công vào từng làn hoặc thùng chứa.

- Lập trình logic reset Counter theo ca sản xuất, theo mẻ sản phẩm, hoặc theo yêu cầu cụ thể.

- Tích hợp hiển thị số liệu sản lượng trên HMI/SCADA để người vận hành có thể dễ dàng giám sát và quản lý.

Ví dụ thực hành là đếm số lượng sản phẩm loại A, B, C được sản xuất trong một giờ hoặc một ca làm việc, hỗ trợ báo cáo sản xuất.

4.3. Lập trình Xử lý Tắc nghẽn và Lỗi Hệ thống

Lập trình xử lý tắc nghẽn và lỗi hệ thống có nguyên lý phát hiện và xử lý các tình huống bất thường để đảm bảo hoạt động liên tục và an toàn của dây chuyền. Các bước lập trình PLC bao gồm:

- Sử dụng cảm biến tắc nghẽn (ví dụ: cảm biến tiệm cận, cảm biến quang) tại các điểm quan trọng trên băng tải hoặc tại các điểm phân loại.

- Lập trình logic dừng băng tải và phát cảnh báo (đèn, còi) khi tắc nghẽn được phát hiện, ngăn ngừa hỏng hóc sản phẩm và thiết bị.

- Tích hợp các bit lỗi từ cảm biến hoặc cơ cấu chấp hành (ví dụ: lỗi áp suất khí nén cho xy lanh) để phát hiện và báo lỗi cụ thể, hỗ trợ troubleshooting nhanh chóng.

Ví dụ thực hành là dừng băng tải và báo động khi sản phẩm bị kẹt tại điểm phân loại, ngăn chặn tích tụ sản phẩm.

5. Các Yếu Tố Quan Trọng Khác Trong Thực Hành Lập Trình Băng Tải Phân Loại

Những yếu tố quan trọng nào khác cần được xem xét trong thực hành lập trình băng tải phân loại sản phẩm? Việc chú ý đến các yếu tố này đảm bảo an toàn, hiệu quả, và khả năng bảo trì lâu dài của hệ thống.

- An toàn Điện và An toàn Vận hành: Kỹ sư cần tích hợp nút dừng khẩn cấp và rơ le an toàn cho động cơ băng tải để đảm bảo an toàn tối đa. Việc đảm bảo các cơ cấu chấp hành phân loại hoạt động an toàn, không gây kẹt hoặc va chạm sản phẩm là thiết yếu. Luôn tuân thủ các tiêu chuẩn an toàn máy móc trong sản xuất công nghiệp để ngăn ngừa tai nạn.

- Tài liệu hóa (Documentation): Việc ghi chú code PLC một cách rõ ràng, dễ hiểu là rất quan trọng cho việc debug, bảo trì, và nâng cấp hệ thống sau này. Cung cấp sơ đồ đấu nối điện chi tiết, bảng I/O, và hướng dẫn vận hành, bảo trì hệ thống băng tải phân loại giúp người quản lý và kỹ thuật viên dễ dàng nắm bắt thông tin.

- Giao diện HMI/SCADA: Kỹ sư cần thiết kế giao diện trực quan trên HMI/SCADA để người vận hành có thể dễ dàng giám sát trạng thái băng tải, số lượng sản phẩm đã phân loại, và các cảnh báo lỗi. Giao diện cũng có thể cho phép người vận hành thay đổi chế độ hoạt động hoặc thông số phân loại (nếu cần thiết).

- Troubleshooting (Xử lý sự cố): Kỹ sư cần nhận diện các lỗi thường gặp trong hệ thống băng tải phân loại như cảm biến không đọc đúng, cơ cấu chấp hành không hoạt động, hoặc sản phẩm phân loại sai. Việc nắm vững phương pháp debug code PLC và kiểm tra phần cứng là thiết yếu để khắc phục sự cố nhanh chóng và hiệu quả, giảm thiểu thời gian dừng máy.

6. Kết Luận

Tóm lại, thực hành lập trình băng tải phân loại sản phẩm là một ứng dụng thực tiễn phức tạp và vô cùng quan trọng trong sản xuất công nghiệp. Nó củng cố kiến thức về PLC, cảm biến, cơ cấu chấp hành, và logic điều khiển nâng cao như Shift Register, Timer, Counter. Từ việc điều khiển băng tải chạy/dừng cơ bản đến việc phân loại sản phẩm theo nhiều tiêu chí và xử lý các tình huống lỗi, kỹ năng này minh họa rõ ràng vai trò của PLC trong việc tạo ra các hệ thống tự động hóa thông minh và hiệu quả.

Việc học hỏi liên tục và áp dụng các kiến thức này vào thực tế sẽ giúp kỹ sư nâng cao năng lực chuyên môn, tự tin đối phó với các thách thức kỹ thuật, và trở thành một chuyên gia tự động hóa chuyên nghiệp. Nắm vững lập trình băng tải phân loại sản phẩm chính là chìa khóa mở ra nhiều cơ hội trong sự nghiệp kỹ thuật và góp phần vào sự phát triển của sản xuất công nghiệp thông minh và hiệu quả.