PLC

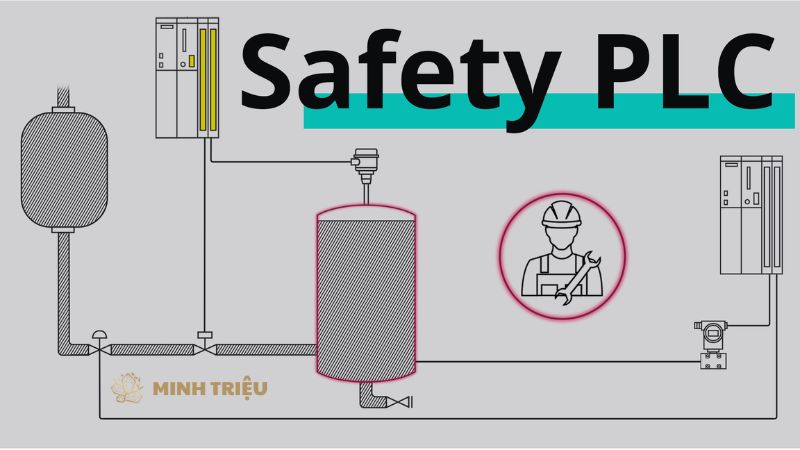

PLC An Toàn (Safety PLC) – Đảm Bảo An Toàn Chức Năng Trong Sản Xuất Hiện Đại

Trong ngành sản xuất công nghiệp, an toàn là yếu tố tối quan trọng, bởi lẽ bất kỳ sự cố nào cũng có thể dẫn đến những hậu quả thảm khốc như thương tích, tử vong, thiệt hại tài sản nghiêm trọng, và tổn thất uy tín doanh nghiệp. PLC (Bộ điều khiển logic khả trình) truyền thống, dù đóng vai trò cốt lõi trong tự động hóa, lại không được thiết kế để xử lý các chức năng an toàn nghiêm ngặt, đòi hỏi độ tin cậy cực cao. Từ đó, PLC An Toàn (Safety PLC) ra đời, một loại PLC chuyên dụng được thiết kế và chứng nhận đặc biệt để thực hiện các chức năng liên quan đến an toàn, đảm bảo rằng máy móc và quy trình sẽ chuyển về trạng thái an toàn khi phát hiện nguy hiểm.

Bài viết này sẽ đi sâu vào định nghĩa, nguyên lý hoạt động, các tiêu chuẩn liên quan, lợi ích vượt trội, các ứng dụng thực tiễn, cũng như những thách thức và lưu ý quan trọng khi triển khai PLC an toàn, nhằm cung cấp một cái nhìn toàn diện về vai trò không thể thiếu của nó trong việc kiến tạo môi trường sản xuất an toàn và hiệu quả.

1. Hiểu Về An Toàn Máy Móc và Các Tiêu Chuẩn Liên Quan

1.1. Tại sao an toàn máy móc lại quan trọng?

An toàn máy móc có tầm quan trọng sống còn trong môi trường công nghiệp, trước hết là để bảo vệ con người – những người vận hành và bảo trì máy móc – khỏi các tai nạn lao động nghiêm trọng. Ngoài ra, nó cũng có vai trò thiết yếu trong việc bảo vệ tài sản của doanh nghiệp và môi trường khỏi những hư hại do sự cố gây ra. Việc tuân thủ nghiêm ngặt các quy định và pháp luật về an toàn không chỉ là trách nhiệm pháp lý mà còn giúp doanh nghiệp tránh được các khoản chi phí khổng lồ phát sinh từ tai nạn, bao gồm chi phí y tế, chi phí pháp lý, bồi thường, và những tổn thất do đình trệ sản xuất.

1.2. Các cấp độ an toàn và tiêu chuẩn quốc tế

Để định lượng và đánh giá mức độ an toàn của hệ thống, ngành công nghiệp tự động hóa sử dụng các cấp độ an toàn và tuân thủ các tiêu chuẩn quốc tế nghiêm ngặt. Các khái niệm chính bao gồm:

- Mức độ toàn vẹn an toàn (Safety Integrity Level – SIL):

- SIL là một chỉ số định lượng mức độ giảm thiểu rủi ro mà một hệ thống an toàn cung cấp. Nó đo lường xác suất một hệ thống thực hiện đúng chức năng an toàn của mình khi được yêu cầu.

- Có bốn cấp độ SIL: SIL 1, SIL 2, SIL 3, SIL 4, với SIL 4 là mức độ an toàn cao nhất, biểu thị khả năng giảm thiểu rủi ro cực kỳ cao (xác suất lỗi thấp nhất). Việc xác định SIL yêu cầu phân tích rủi ro chi tiết của từng ứng dụng.

- Mức hiệu suất (Performance Level – PL):

- PL là một chỉ số định tính về khả năng thực hiện chức năng an toàn của các bộ phận liên quan đến an toàn của hệ thống điều khiển. PL được định nghĩa trong tiêu chuẩn ISO 13849.

- Có năm cấp độ PL: PLa, PLb, PLc, PLd, PLe, với PLe là mức độ hiệu suất cao nhất, tương ứng với khả năng giảm thiểu rủi ro cao nhất.

Các tiêu chuẩn an toàn chính là kim chỉ nam cho việc thiết kế và triển khai hệ thống Safety PLC:

- IEC 61508: Đây là tiêu chuẩn mẹ, bao quát an toàn chức năng của các hệ thống điện/điện tử/điện tử lập trình liên quan đến an toàn (E/E/PE). Nó cung cấp khung pháp lý cho việc thiết kế, phát triển và thử nghiệm các hệ thống an toàn.

- IEC 61511: Tiêu chuẩn này cụ thể hóa IEC 61508 cho các hệ thống thiết bị an toàn (SIS – Safety Instrumented Systems) trong ngành công nghiệp quy trình (ví dụ: hóa chất, dầu khí).

- ISO 13849: Tập trung vào an toàn máy móc, đặc biệt là các bộ phận liên quan đến an toàn của hệ thống điều khiển. Tiêu chuẩn này thường được sử dụng để xác định Mức hiệu suất (PL).

- NFPA 79: Tiêu chuẩn điện cho máy móc công nghiệp của Hiệp hội Phòng cháy chữa cháy Quốc gia Hoa Kỳ, đặt ra các yêu cầu về điện để đảm bảo an toàn cho máy móc công nghiệp.

2. Safety PLC Là Gì và Hoạt Động Như Thế Nào?

2.1. Định nghĩa và mục đích của Safety PLC

Safety PLC là một bộ điều khiển logic khả trình được thiết kế và chứng nhận đặc biệt để thực hiện các chức năng an toàn, với mục đích chính là đảm bảo rằng máy móc hoặc quy trình sẽ luôn chuyển về trạng thái an toàn khi phát hiện ra một tình huống nguy hiểm hoặc lỗi hệ thống. Không giống như PLC tiêu chuẩn chỉ tập trung vào điều khiển sản xuất, Safety PLC ưu tiên hàng đầu việc giảm thiểu rủi ro xuống mức chấp nhận được, bảo vệ người lao động và thiết bị khỏi các sự cố không mong muốn.

2.2. Cấu trúc và nguyên lý hoạt động khác biệt

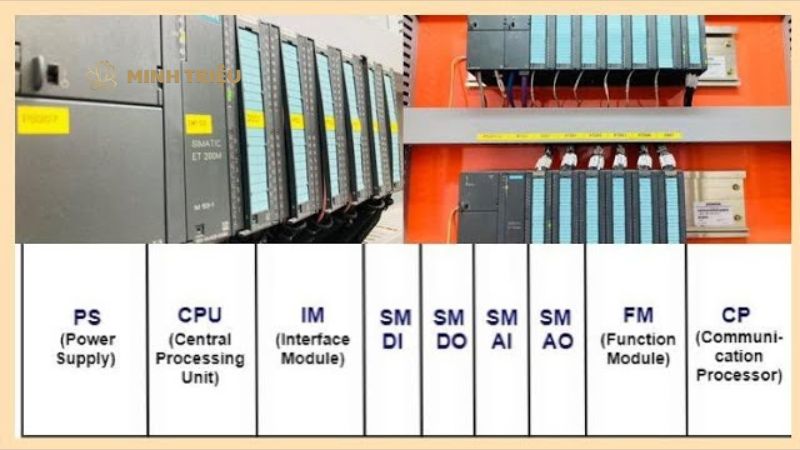

Safety PLC khác biệt đáng kể so với PLC tiêu chuẩn ở cấu trúc phần cứng được thiết kế theo nguyên tắc đa dạng hóa, khả năng tự chẩn đoán lỗi liên tục, việc sử dụng phần mềm an toàn được chứng nhận và giao thức truyền thông an toàn chuyên biệt.

- Đa dạng hóa phần cứng (Redundancy): Để đạt được độ tin cậy cao nhất, Safety PLC thường sử dụng kiến trúc dự phòng. Điều này có thể bao gồm việc sử dụng nhiều CPU (bộ xử lý trung tâm) và/hoặc các mô-đun I/O (đầu vào/đầu ra). Các CPU này hoạt động song song hoặc so sánh chéo kết quả để phát hiện bất kỳ sự không nhất quán nào. Các kiến trúc phổ biến bao gồm 1oo2 (1 out of 2 – cần 1 trong 2 kênh hoạt động đúng), 2oo3 (2 out of 3 – cần 2 trong 3 kênh hoạt động đúng), giúp đảm bảo rằng ngay cả khi một thành phần bị lỗi, hệ thống vẫn duy trì chức năng an toàn.

- Chẩn đoán nội bộ (Self-diagnostics): Safety PLC được tích hợp các cơ chế chẩn đoán mạnh mẽ, liên tục kiểm tra lỗi bên trong phần cứng và phần mềm của chính nó. Chúng có thể phát hiện các lỗi tiềm ẩn như kẹt rơle, lỗi bộ nhớ, hoặc lỗi vi xử lý ngay cả trước khi chúng gây ra sự cố nghiêm trọng, sau đó chuyển hệ thống về trạng thái an toàn.

- Phần mềm an toàn: Phần mềm cho Safety PLC không chỉ được lập trình mà còn được phát triển theo các quy trình nghiêm ngặt, tuân thủ các tiêu chuẩn an toàn quốc tế. Các khối chức năng an toàn được sử dụng trong lập trình đều được kiểm thử và chứng nhận độc lập, đảm bảo rằng chúng sẽ hoạt động chính xác trong mọi tình huống.

- Giao thức truyền thông an toàn (Safety Bus/Protocol): Để truyền dữ liệu liên quan đến an toàn một cách đáng tin cậy trên cùng một mạng với dữ liệu điều khiển tiêu chuẩn, Safety PLC sử dụng các giao thức truyền thông an toàn chuyên biệt. Các giao thức này (ví dụ: PROFIsafe, CIP Safety, FSoE – Functional Safety over EtherCAT) tích hợp các cơ chế kiểm tra tính toàn vẹn của dữ liệu như checksum, timestamp, và số thứ tự để phát hiện và ngăn chặn lỗi truyền thông.

2.3. So sánh Safety PLC và PLC tiêu chuẩn

Sự khác biệt cơ bản giữa Safety PLC và PLC tiêu chuẩn nằm ở mục đích sử dụng, mức độ tin cậy và cấu trúc thiết kế, phản ánh cam kết của Safety PLC đối với an toàn chức năng.

| Đặc điểm | PLC Tiêu Chuẩn | Safety PLC |

| Mục đích | Điều khiển quy trình/máy móc thông thường (ví dụ: khởi động/dừng, điều khiển tốc độ, vị trí). | Đảm bảo an toàn, đưa hệ thống về trạng thái an toàn khi có nguy hiểm hoặc lỗi hệ thống. |

| Độ tin cậy | Tốt, nhưng không được chứng nhận cho các chức năng an toàn nghiêm ngặt. | Cực kỳ cao, được thiết kế và chứng nhận theo các tiêu chuẩn an toàn (ví dụ: SIL, PL). |

| Cấu trúc phần cứng | Thường là kiến trúc đơn kênh. | Thường là đa kênh (redundancy), có khả năng tự chẩn đoán lỗi rộng rãi. |

| Phần mềm | Phát triển thông thường, tập trung vào hiệu suất và chức năng. | Phát triển theo quy trình nghiêm ngặt, có kiểm thử và chứng nhận chức năng an toàn. |

| Giao thức truyền thông | Tiêu chuẩn (ví dụ: Ethernet/IP, PROFINET, Modbus TCP). | Tiêu chuẩn với lớp an toàn (ví dụ: PROFIsafe, CIP Safety, FSoE). |

| Khả năng tự chẩn đoán | Hạn chế hoặc không có. | Rộng rãi, phát hiện hầu hết các lỗi nội bộ để chuyển về trạng thái an toàn. |

| Chi phí | Thấp hơn. | Cao hơn (do độ phức tạp công nghệ, yêu cầu dự phòng và quy trình chứng nhận). |

| Ứng dụng | Điều khiển sản xuất chung, tự động hóa quy trình. | Các chức năng dừng khẩn cấp, bảo vệ cửa, rèm an toàn, điều khiển chuyển động an toàn, hệ thống khí gas độc hại. |

3. Lợi Ích Của Việc Triển Khai Safety PLC

3.1. Tăng cường mức độ an toàn cho người lao động và thiết bị

Việc triển khai Safety PLC giúp tăng cường đáng kể mức độ an toàn bằng cách giảm thiểu nguy cơ tai nạn lao động và bảo vệ máy móc khỏi hư hại do lỗi vận hành hoặc sự cố. Các hệ thống Safety PLC được thiết kế để phát hiện nhanh chóng các tình huống nguy hiểm (như người đi vào vùng cấm, sự cố máy móc) và kích hoạt các hành động an toàn như dừng khẩn cấp, ngắt nguồn, hoặc đưa máy móc về trạng thái an toàn một cách có kiểm soát.

3.2. Đơn giản hóa hệ thống an toàn và giảm chi phí lắp đặt

Safety PLC giúp đơn giản hóa đáng kể hệ thống an toàn bằng cách thay thế các mạng lưới rơle an toàn phức tạp, cồng kềnh bằng một giải pháp lập trình, từ đó giảm thiểu đáng kể số lượng dây nối và chi phí lắp đặt. Thay vì phải đấu nối hàng trăm rơle và thiết bị logic cứng, kỹ sư có thể lập trình các chức năng an toàn một cách tập trung, dễ dàng hơn trong thiết kế và triển khai các hệ thống an toàn phức tạp, đặc biệt trong các ứng dụng có nhiều thiết bị an toàn.

3.3. Nâng cao hiệu quả vận hành và giảm thời gian ngừng máy

Safety PLC góp phần nâng cao hiệu quả vận hành và giảm thời gian ngừng máy nhờ khả năng chẩn đoán lỗi chính xác và khả năng cho phép các chức năng an toàn linh hoạt hơn mà không ảnh hưởng đến năng suất. Với khả năng tự chẩn đoán mạnh mẽ, Safety PLC có thể nhanh chóng xác định nguyên nhân và vị trí của một lỗi trong hệ thống an toàn, giúp đội ngũ bảo trì khắc phục sự cố nhanh chóng, giảm thiểu thời gian ngừng máy (downtime). Hơn nữa, chúng cho phép thiết lập các vùng an toàn động và các chế độ vận hành an toàn khác nhau, cho phép máy móc tiếp tục hoạt động ở tốc độ giới hạn hoặc trong các điều kiện nhất định ngay cả khi một phần của vùng bảo vệ bị vi phạm, tối ưu hóa quy trình sản xuất mà vẫn đảm bảo an toàn.

3.4. Dễ dàng tuân thủ các tiêu chuẩn và quy định an toàn

Các Safety PLC được thiết kế và chứng nhận theo các tiêu chuẩn an toàn quốc tế như IEC 61508, IEC 61511 và ISO 13849, giúp doanh nghiệp dễ dàng tuân thủ các yêu cầu pháp lý quốc tế và địa phương. Việc sử dụng các thiết bị đã được chứng nhận này đơn giản hóa đáng kể quy trình kiểm định và xác nhận hệ thống an toàn của nhà máy, giảm gánh nặng hành chính và đảm bảo rằng doanh nghiệp đang hoạt động theo các quy tắc an toàn cao nhất.

3.5. Khả năng tích hợp và mở rộng linh hoạt

Safety PLC cung cấp khả năng tích hợp linh hoạt với PLC tiêu chuẩn và các hệ thống điều khiển khác trong nhà máy, đồng thời cho phép dễ dàng mở rộng các chức năng an toàn trong tương lai. Nhờ các giao thức truyền thông an toàn như PROFIsafe hoặc CIP Safety, Safety PLC có thể trao đổi dữ liệu an toàn một cách đáng tin cậy với các PLC điều khiển quy trình, HMI (Human Machine Interface), SCADA (Supervisory Control and Data Acquisition), và thậm chí cả MES (Manufacturing Execution System), tạo ra một hệ thống điều khiển và an toàn thống nhất. Khả năng mô-đun và mở rộng cho phép doanh nghiệp thêm các thiết bị an toàn hoặc chức năng mới mà không cần phải thay thế toàn bộ hệ thống.

4. Các Ứng Dụng Phổ Biến và Ví Dụ Thực Tế

4.1. Ứng dụng trong các chức năng dừng khẩn cấp

Safety PLC đóng vai trò trung tâm trong việc quản lý các chức năng dừng khẩn cấp, đảm bảo rằng toàn bộ hoặc một phần dây chuyền sản xuất có thể được dừng lại một cách an toàn và nhanh chóng trong trường hợp nguy hiểm.

Các ứng dụng cụ thể bao gồm:

- Nút dừng khẩn cấp (Emergency Stop Button): Khi được kích hoạt, Safety PLC sẽ ngay lập tức ngắt nguồn hoặc đưa máy móc về trạng thái an toàn.

- Dừng khẩn cấp toàn bộ dây chuyền hoặc từng khu vực: Trong các hệ thống lớn, Safety PLC có thể được lập trình để dừng một phần cụ thể của dây chuyền hoặc toàn bộ nhà máy tùy thuộc vào vị trí và mức độ nghiêm trọng của sự cố.

4.2. Ứng dụng trong bảo vệ truy cập và khu vực nguy hiểm

Safety PLC là xương sống của các hệ thống bảo vệ truy cập vào khu vực nguy hiểm, ngăn chặn người lao động tiếp cận các máy móc đang hoạt động có thể gây nguy hiểm.

Các thiết bị bảo vệ phổ biến và cách Safety PLC kiểm soát chúng:

- Cửa an toàn (Safety Gate): Đảm bảo máy móc dừng hoạt động khi cửa bảo vệ mở.

- Rèm an toàn (Safety Light Curtain): Tạo ra một hàng rào ánh sáng vô hình; khi bị cắt, Safety PLC sẽ kích hoạt lệnh dừng.

- Thảm an toàn (Safety Mat): Phát hiện sự hiện diện của người trên thảm và dừng máy.

- Điều khiển truy cập khu vực robot, máy cắt, máy ép: Đảm bảo rằng robot hoặc máy móc ngừng hoạt động khi người vào vùng làm việc của chúng.

4.3. Điều khiển chuyển động an toàn (Safe Motion Control)

Safety PLC cung cấp các chức năng điều khiển chuyển động an toàn, cho phép máy móc thực hiện các hành động an toàn một cách có kiểm soát mà không cần dừng hoàn toàn, tối ưu hóa năng suất trong khi vẫn đảm bảo an toàn.

Các chức năng Safe Motion Control bao gồm:

- Dừng vận hành an toàn (Safe Operating Stop – SOS): Đưa động cơ về trạng thái dừng nhưng vẫn giữ mô-men xoắn để có thể khởi động lại nhanh chóng khi điều kiện an toàn được khôi phục.

- Giới hạn tốc độ an toàn (Safe Limited Speed – SLS): Giới hạn tốc độ của máy móc trong một vùng an toàn nhất định để người vận hành có thể can thiệp mà không cần dừng hoàn toàn.

- Giám sát vị trí an toàn (Safe Position – SP): Đảm bảo máy móc không vượt quá giới hạn vị trí an toàn đã định.

4.4. Các ngành công nghiệp ứng dụng tiêu biểu

Safety PLC được ứng dụng rộng rãi trong hầu hết các ngành công nghiệp đòi hỏi mức độ an toàn cao, đặc biệt là những nơi có tương tác giữa con người và máy móc phức tạp hoặc các quy trình tiềm ẩn rủi ro lớn.

Các ngành tiêu biểu:

- Ô tô và Robot: Kiểm soát an toàn các dây chuyền lắp ráp tự động, khu vực làm việc của robot.

- Thực phẩm và đồ uống: Đảm bảo an toàn trong các quy trình đóng gói, chế biến.

- Dược phẩm: Kiểm soát môi trường vô trùng và các quy trình nhạy cảm.

- Thép, Khai thác mỏ: Xử lý các máy móc hạng nặng, môi trường nguy hiểm.

4.5. Ví dụ về các Safety PLC của các nhà sản xuất lớn

Các nhà sản xuất hàng đầu trong lĩnh vực tự động hóa công nghiệp đều cung cấp các dòng sản phẩm Safety PLC đáp ứng các tiêu chuẩn quốc tế:

- Siemens: Dòng SIMATIC S7-1500F và S7-300F tích hợp chức năng an toàn trực tiếp vào PLC tiêu chuẩn, đơn giản hóa việc lập trình và tích hợp.

- Rockwell Automation: Với dòng GuardLogix, Rockwell cung cấp một kiến trúc điều khiển an toàn tích hợp, cho phép điều khiển cả chức năng tiêu chuẩn và chức năng an toàn trên cùng một bộ điều khiển.

- Pilz: Là một chuyên gia trong lĩnh vực an toàn, Pilz cung cấp các giải pháp Safety PLC chuyên biệt như PNOZmulti (rơle an toàn lập trình được) và PSS 4000 (hệ thống tự động hóa an toàn).

- Schneider Electric: Dòng Modicon M580 Safety của Schneider là một PAC (Programmable Automation Controller) tích hợp các chức năng an toàn, phù hợp cho các ứng dụng quy trình lớn.

- Omron: Với dòng NX-SL5, Omron cung cấp một bộ điều khiển an toàn nhỏ gọn, hiệu suất cao cho các ứng dụng yêu cầu cấp độ an toàn cao.

5. Thách Thức và Lưu Ý Khi Triển Khai Safety PLC

5.1. Chi phí đầu tư ban đầu

Một trong những thách thức đáng kể nhất khi triển khai Safety PLC là chi phí đầu tư ban đầu thường cao hơn so với PLC tiêu chuẩn, do công nghệ phức tạp hơn, yêu cầu dự phòng và quá trình chứng nhận nghiêm ngặt. Mặc dù chi phí này có thể được bù đắp bởi những lợi ích dài hạn về an toàn và hiệu quả, doanh nghiệp cần có ngân sách phù hợp.

5.2. Yêu cầu chuyên môn cao

Việc thiết kế, lập trình, và kiểm định hệ thống an toàn sử dụng Safety PLC đòi hỏi kiến thức chuyên sâu về cả tiêu chuẩn an toàn và kỹ thuật điều khiển, khác biệt so với PLC thông thường. Các kỹ sư cần được đào tạo và có chứng nhận chuyên ngành (ví dụ: Certified Functional Safety Engineer) để đảm bảo hệ thống được thiết kế đúng cách và tuân thủ các quy định.

5.3. Tính phức tạp trong thiết kế và kiểm định

Thiết kế và kiểm định hệ thống Safety PLC thường phức tạp hơn nhiều so với hệ thống PLC tiêu chuẩn do yêu cầu tuân thủ các tiêu chuẩn an toàn nghiêm ngặt. Mỗi chức năng an toàn cần được phân tích rủi ro, xác định SIL hoặc PL phù hợp, và sau đó được thiết kế, lập trình, và kiểm thử một cách cẩn thận để đảm bảo rằng nó sẽ hoạt động đúng như mong đợi trong mọi tình huống, kể cả khi có lỗi. Quá trình kiểm định và xác nhận hệ thống an toàn cũng kéo dài và đòi hỏi sự tỉ mỉ.

5.4. Bảo trì và quản lý vòng đời

Hệ thống Safety PLC yêu cầu một kế hoạch bảo trì định kỳ và kiểm tra hiệu suất an toàn chặt chẽ để đảm bảo chúng luôn hoạt động hiệu quả trong suốt vòng đời của mình. Điều này bao gồm kiểm tra định kỳ các cảm biến an toàn, thiết bị chấp hành, và chức năng tự chẩn đoán của PLC. Mọi thay đổi đối với hệ thống an toàn phải tuân thủ quy trình quản lý thay đổi nghiêm ngặt và được ghi lại cẩn thận.

5.5. Tích hợp với hệ thống điều khiển chung

Mặc dù Safety PLC có khả năng tích hợp, việc đảm bảo sự phối hợp nhịp nhàng giữa Safety PLC và PLC tiêu chuẩn mà không ảnh hưởng đến chức năng an toàn là một thách thức kỹ thuật quan trọng. Các kỹ sư phải cẩn trọng trong việc thiết kế kiến trúc truyền thông và lập trình để đảm bảo rằng dữ liệu an toàn được ưu tiên và không bị ảnh hưởng bởi các vấn đề phát sinh từ phần điều khiển không an toàn.

6. Kết Luận

Safety PLC là một trụ cột không thể thiếu để đảm bảo an toàn chức năng trong sản xuất công nghiệp hiện đại, đóng góp to lớn vào việc bảo vệ con người, tài sản và giúp doanh nghiệp tuân thủ các quy định nghiêm ngặt. Với khả năng tự chẩn đoán, kiến trúc dự phòng và tuân thủ các tiêu chuẩn quốc tế như SIL và PL, Safety PLC vượt xa khả năng của PLC truyền thống, mang lại độ tin cậy và an toàn tối đa cho các ứng dụng quan trọng. Trong kỷ nguyên Công nghiệp 4.0 và xu hướng phát triển nhà máy thông minh, vai trò của Safety PLC sẽ ngày càng trở nên quan trọng hơn, với sự tích hợp sâu rộng vào các hệ thống tự động hóa tổng thể, bao gồm cả các giải pháp IIoT (Industrial Internet of Things) và AI (Trí tuệ nhân tạo) để nâng cao khả năng giám sát và dự đoán rủi ro.