PLC

Hướng Dẫn Chi Tiết Phương Pháp Khắc Phục Sự Cố Phần Cứng PLC

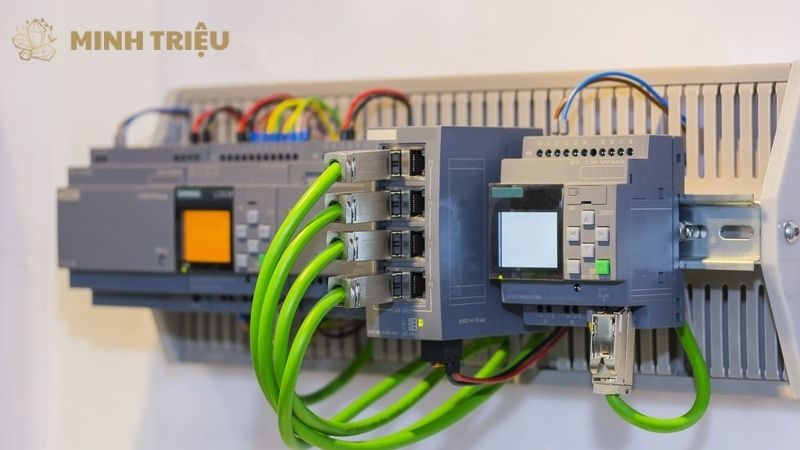

Trong sản xuất hiện đại, PLC đóng vai trò cốt lõi trong tự động hóa, nên khả năng khắc phục sự cố phần cứng nhanh chóng là yếu tố sống còn. Việc này giúp giảm downtime, duy trì OEE và đảm bảo an toàn hệ thống. Bài viết sẽ hướng dẫn quy trình và phương pháp hiệu quả để chẩn đoán, xử lý sự cố phần cứng PLC, hỗ trợ kỹ sư đưa hệ thống vận hành trở lại ổn định.

1. Quy Trình Khắc Phục Sự Cố Phần Cứng PLC Tổng Quát

Để khắc phục sự cố phần cứng PLC một cách hiệu quả, việc tuân thủ một quy trình có hệ thống là điều cần thiết.

1.1. Thu thập thông tin và quan sát ban đầu

Bước đầu tiên trong việc khắc phục sự cố là thu thập thông tin và quan sát ban đầu. Bạn cần phỏng vấn người vận hành để nắm rõ triệu chứng, thời điểm xảy ra sự cố và các hoạt động trước đó của hệ thống. Đồng thời, quan sát trực quan các đèn báo lỗi trên PLC (LED trạng thái), các module I/O và các thiết bị trường. Cuối cùng, hãy kiểm tra nhật ký sự kiện (Event Log/Diagnostic Buffer) trong PLC để xem các lỗi đã được ghi nhận.

1.2. Khoanh vùng và xác định nguyên nhân

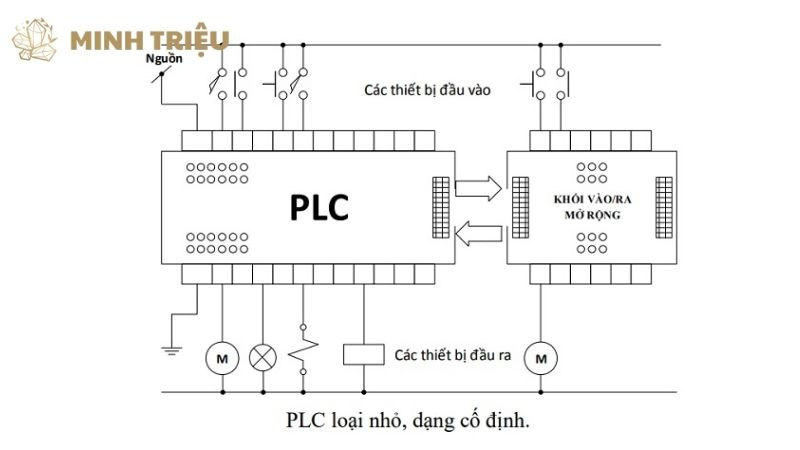

Sau khi thu thập thông tin, bạn cần khoanh vùng và xác định nguyên nhân gây ra sự cố. Trước hết, hãy xác định loại lỗi thuộc về phần cứng, phần mềm hay truyền thông. Tiếp theo, cô lập vùng có sự cố từ hệ thống lớn đến module cụ thể. Để hỗ trợ quá trình này, hãy sử dụng sơ đồ điện và tài liệu kỹ thuật để đối chiếu cấu hình và đấu nối hệ thống.

1.3. Áp dụng các phương pháp chẩn đoán

Khi đã khoanh vùng được vấn đề, bạn cần áp dụng các phương pháp chẩn đoán phù hợp. Tiến hành đo kiểm điện áp và dòng điện để đảm bảo nguồn cấp ổn định. Thực hiện kiểm tra thông mạch và cách điện để phát hiện các vị trí đứt hoặc ngắn mạch. Cuối cùng, sử dụng giám sát online (Online Monitoring) qua phần mềm lập trình để quan sát trạng thái I/O và giá trị biến trong thời gian thực.

1.4. Thực hiện khắc phục và xác minh

Bước cuối cùng là thực hiện khắc phục và xác minh lỗi. Bạn có thể sửa chữa hoặc thay thế linh kiện bị hỏng như bộ nguồn, module, CPU, cáp hoặc các thiết bị trường. Sau đó, hãy kiểm tra lại hoạt động của hệ thống để đảm bảo lỗi đã được loại bỏ hoàn toàn. Quan trọng nhất, bạn phải cập nhật tài liệu (Documentation), ghi lại toàn bộ quá trình và giải pháp đã thực hiện để phục vụ cho công tác bảo trì trong tương lai.

2. Các Phương Pháp Khắc Phục Sự Cố Từng Loại Phần Cứng PLC

Mỗi loại phần cứng PLC sẽ có những triệu chứng và phương pháp khắc phục đặc thù.

2.1. Khắc phục sự cố Nguồn Cấp (Power Supply)

Khi gặp sự cố nguồn cấp, triệu chứng thường thấy là PLC không bật, đèn báo nguồn tắt hoặc nhấp nháy, và các module không sáng. Bạn cần kiểm tra điện áp đầu vào (220VAC/380VAC hoặc 24VDC) đến bộ nguồn và điện áp đầu ra của bộ nguồn (thường là 24VDC cho PLC).

Đồng thời, hãy xác định tải tiêu thụ thực tế so với công suất nguồn định mức (tránh quá tải) và kiểm tra cầu chì bảo vệ (fuse) hoặc aptomat (MCCB/MCB). Giải pháp bao gồm thay thế cầu chì, siết chặt các đấu nối, và thay thế bộ nguồn mới nếu bộ nguồn bị hỏng.

2.2. Khắc phục sự cố Module I/O (Input/Output Modules)

Đối với sự cố Module I/O, triệu chứng bao gồm tín hiệu vào/ra không đúng, đèn báo lỗi module (Diag/SF LED) sáng, và thiết bị trường không hoạt động như mong muốn. Bạn cần kiểm tra đèn báo trạng thái I/O để xác định tín hiệu digital (ON/OFF) hoặc giá trị analog. Rà soát đấu nối dây để tìm đứt, lỏng, hoặc ngắn mạch từ cảm biến/cơ cấu chấp hành đến module.

Tiếp theo, kiểm tra cảm biến/cơ cấu chấp hành để đảm bảo chúng hoạt động độc lập. Cuối cùng, hãy kiểm tra logic chương trình để đảm bảo I/O được xử lý đúng. Giải pháp là siết chặt đấu nối, thay thế dây bị hỏng, hiệu chỉnh/thay thế cảm biến/cơ cấu chấp hành, hoặc thay thế module I/O lỗi.

2.3. Khắc phục sự cố CPU

Khi xảy ra sự cố CPU, triệu chứng bao gồm đèn báo lỗi CPU (SF/Diag) sáng, PLC không vào chế độ RUN, hoặc không thể kết nối được với phần mềm lập trình. Bạn cần kiểm tra nhật ký lỗi (Diagnostic Buffer) của PLC để biết thông tin chi tiết về lỗi CPU. Đảm bảo nhiệt độ môi trường xung quanh PLC không quá nóng. Kiểm tra tình trạng pin dự phòng/bộ nhớ, vì lỗi bộ nhớ có thể gây lỗi CPU.

Cuối cùng, hãy kiểm tra phiên bản firmware có tương thích với chương trình không. Giải pháp bao gồm xóa lỗi trong Diagnostic Buffer, reset CPU (Hot/Cold Restart), cập nhật firmware, thay thế pin dự phòng, và thay thế CPU mới nếu cần.

2.4. Khắc phục sự cố Cáp và Kết Nối

Sự cố cáp và kết nối thường có triệu chứng là mất tín hiệu, kết nối chập chờn, hoặc nhiễu dữ liệu. Bạn cần kiểm tra vật lý cáp để tìm các vết đứt, gãy, hoặc vỏ bọc hư hỏng. Rà soát các đầu nối (connector) xem có bị lỏng, oxy hóa, hoặc đấu nối sai chân không. Cuối cùng, hãy kiểm tra tiếp địa (Grounding) để đảm bảo hệ thống được tiếp địa chuẩn, giúp giảm nhiễu. Giải pháp bao gồm thay thế cáp hỏng, siết chặt đầu nối, vệ sinh chân cắm, và cải thiện hệ thống tiếp địa.

3. Công Cụ Hỗ Trợ Khắc Phục Sự Cố Phần Cứng PLC

Việc sử dụng đúng công cụ là yếu tố then chốt giúp quá trình khắc phục sự cố phần cứng PLC trở nên hiệu quả và nhanh chóng.

3.1. Phần mềm lập trình PLC

Phần mềm lập trình PLC cung cấp các công cụ chẩn đoán mạnh mẽ. Chế độ giám sát online (Online Monitoring) cho phép bạn xem trạng thái I/O, giá trị biến và các lỗi hệ thống trong thời gian thực. Tính năng Diagnostic Buffer/Module Diagnostics hiển thị chi tiết các lỗi phần cứng đã được ghi nhận. Ngoài ra, chức năng Cross-reference giúp bạn xác định nơi biến hoặc địa chỉ I/O được sử dụng trong chương trình, hỗ trợ đắc lực khi tìm kiếm lỗi logic liên quan đến phần cứng.

3.2. Thiết bị đo điện

Các thiết bị đo điện là công cụ cơ bản không thể thiếu. Đồng hồ VOM (Multimeter) cho phép bạn đo điện áp, dòng điện và kiểm tra thông mạch. Kìm Ampe (Clamp Meter) đặc biệt hữu ích khi bạn cần đo dòng điện mà không cần phải ngắt mạch, tiết kiệm thời gian và đảm bảo an toàn.

3.3. Bộ mô phỏng I/O (I/O Simulator)

Bộ mô phỏng I/O là một thiết bị tạo tín hiệu I/O giả lập giúp bạn kiểm tra hoạt động của module PLC hoặc các cảm biến/cơ cấu chấp hành. Nó được ứng dụng để kiểm tra module I/O một cách độc lập khi không có thiết bị trường thật, giúp cô lập vấn đề hiệu quả hơn.

3.4. Bộ phân tích mạng (Network Analyzer)

Trong các hệ thống phức tạp sử dụng mạng công nghiệp, bộ phân tích mạng là công cụ cần thiết để chẩn đoán lỗi trên các mạng công nghiệp như Profinet hay EtherNet/IP. Nó có chức năng phát hiện các vấn đề như mất gói tin, độ trễ truyền thông, hoặc xung đột địa chỉ IP.

3.5. Tài liệu kỹ thuật và sơ đồ

Tài liệu kỹ thuật và sơ đồ là nguồn thông tin quý giá. Sơ đồ đấu nối điện (Wiring Diagrams) hướng dẫn đấu nối chính xác. Sơ đồ bố trí tủ điện (Panel Layouts) cho biết vị trí của từng thiết bị. Hướng dẫn sử dụng/manual của PLC và module cung cấp thông tin về đèn báo lỗi và thông số kỹ thuật. Cuối cùng, bảng ánh xạ I/O (I/O Map) là tài liệu quan trọng để đối chiếu địa chỉ vật lý với chương trình PLC.

4. Các Biện Pháp Phòng Ngừa Sự Cố Phần Cứng PLC

Phòng ngừa luôn tốt hơn chữa cháy. Áp dụng các biện pháp chủ động sẽ giúp giảm thiểu đáng kể các sự cố phần cứng PLC.

4.1. Thiết kế và lắp đặt đúng tiêu chuẩn

Việc thiết kế và lắp đặt đúng tiêu chuẩn là bước phòng ngừa quan trọng nhất. Bạn phải tuân thủ quy tắc EMC (ElectroMagnetic Compatibility) để giảm thiểu nhiễu điện từ ảnh hưởng đến PLC. Đồng thời, đảm bảo thông gió và tản nhiệt đầy đủ để tránh tình trạng quá nhiệt cho thiết bị. Việc sử dụng cáp và thiết bị chất lượng cao ngay từ đầu cũng giúp giảm đáng kể hỏng hóc vật lý.

4.2. Bảo trì định kỳ và vệ sinh công nghiệp

Bạn cần thực hiện bảo trì định kỳ và vệ sinh công nghiệp thường xuyên. Kiểm tra đấu nối và siết lại ốc vít định kỳ để tránh lỏng lẻo gây chập chờn tín hiệu. Thường xuyên vệ sinh bụi bẩn và kiểm tra độ ẩm trong tủ điện để đảm bảo môi trường hoạt động tốt cho PLC. Đồng thời, hãy kiểm tra tình trạng pin dự phòng để đảm bảo chương trình được lưu giữ an toàn.

4.3. Quản lý thay đổi (Change Management) chặt chẽ

Quản lý thay đổi (Change Management) chặt chẽ là cần thiết để kiểm soát mọi sửa đổi. Bạn phải ghi nhận mọi thay đổi phần cứng đã thực hiện, bao gồm sửa chữa, thay thế module hoặc dây dẫn. Song song đó, hãy cập nhật tài liệu (Documentation) liên tục để đảm bảo chúng phản ánh đúng hiện trạng của hệ thống.

4.4. Đào tạo nhân sự

Việc đào tạo nhân sự là một khoản đầu tư xứng đáng. Bạn cần nâng cao kiến thức chẩn đoán cho đội ngũ kỹ thuật, giúp họ nhanh chóng xác định vấn đề. Đồng thời, thực hành an toàn điện là bắt buộc để giảm thiểu rủi ro trong quá trình thao tác.

4.5. Lập kế hoạch dự phòng (Spare Parts Management)

Việc lập kế hoạch dự phòng (Spare Parts Management) giúp giảm thiểu thời gian ngừng máy khi có sự cố. Bạn nên dự trữ các linh kiện quan trọng như bộ nguồn, module I/O và CPU dự phòng. Điều này sẽ giảm thời gian khắc phục, vì linh kiện thay thế luôn có sẵn.

5. Kết Luận

Việc nắm vững các phương pháp khắc phục sự cố phần cứng PLC là cực kỳ quan trọng để duy trì hoạt động sản xuất liên tục và hiệu quả trong môi trường công nghiệp hiện đại. Một quy trình có hệ thống, kết hợp với việc sử dụng các công cụ phù hợp, là nền tảng cho việc chẩn đoán và sửa chữa nhanh chóng. Đầu tư vào đào tạo nhân sự, ghi tài liệu đầy đủ và thực hiện các biện pháp phòng ngừa chủ động sẽ giảm thiểu đáng kể rủi ro sự cố.

Khắc phục sự cố hiệu quả là một phần không thể thiếu trong việc vận hành một nhà máy thông minh, hướng tới mục tiêu Công nghiệp 4.0 với OEE tối ưu và thời gian ngừng máy (Downtime) được giảm thiểu, đảm bảo hoạt động sản xuất bền vững và hiệu quả.