PLC

Lịch Sử Phát Triển PLC: Từ Khởi Thủy Đến Tương Lai Của Tự Động Hóa Công Nghiệp

PLC (Bộ điều khiển logic khả trình) đóng vai trò trung tâm trong ngành sản xuất công nghiệp hiện đại, là thiết bị điện tử có khả năng lập trình để tự động hóa các quy trình sản xuất, từ những tác vụ đơn giản đến các hệ thống phức tạp. Sự ra đời và phát triển của PLC đã cách mạng hóa cách thức vận hành nhà máy, mang lại hiệu quả, độ chính xác và an toàn vượt trội so với các phương pháp điều khiển truyền thống. Bài viết này sẽ đưa bạn đọc vào một hành trình khám phá lịch sử đầy biến động của PLC, từ những ngày đầu tiên xuất hiện nhằm thay thế các hệ thống rơ-le cồng kềnh, đến những cải tiến vượt bậc đã định hình nên tự động hóa công nghiệp ngày nay, và cuối cùng là nhìn nhận về những xu hướng tiên phong sẽ định nghĩa tương lai của công nghệ này trong kỷ nguyên Công nghiệp 4.0.

1. Giai đoạn tiền PLC: Thách thức của hệ thống điều khiển rơ-le truyền thống

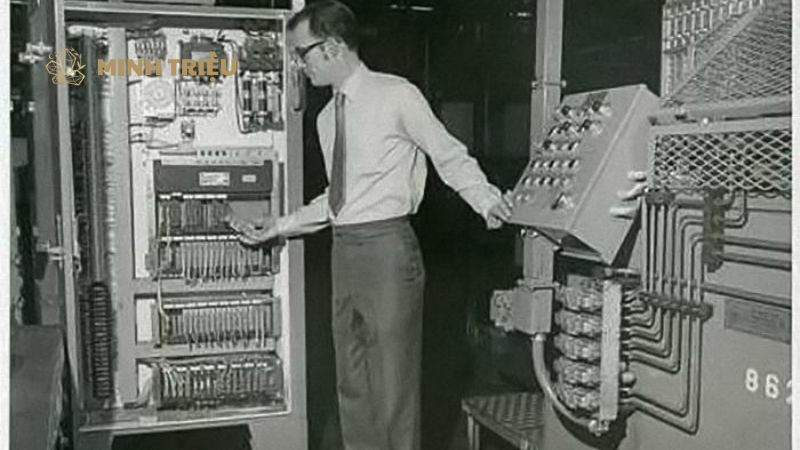

Hệ thống điều khiển rơ-le truyền thống từng là phương pháp chủ yếu để điều khiển các quy trình công nghiệp trước khi PLC ra đời. Các hệ thống này bao gồm nhiều rơ-le điện từ nối dây với nhau theo logic điều khiển cụ thể, tạo thành một mạng lưới phức tạp để kích hoạt các thiết bị đầu ra dựa trên trạng thái của các đầu vào. Mặc dù rơ-le có ưu điểm về sự đơn giản trong nguyên lý hoạt động và dễ dàng hình dung ở quy mô nhỏ, nhưng chúng lại bộc lộ nhiều nhược điểm nghiêm trọng khi ứng dụng trong các hệ thống lớn và phức tạp.

Kích thước của hệ thống rơ-le thường rất lớn, đòi hỏi không gian lắp đặt đáng kể do số lượng rơ-le và hệ thống dây điện khổng lồ. Việc tốn dây là một vấn đề cố hữu, với hàng ngàn mét dây cáp được sử dụng để kết nối các rơ-le, cảm biến và thiết bị chấp hành, dẫn đến chi phí vật liệu cao và quá trình lắp đặt tốn thời gian.

Khi cần bảo trì, việc tìm kiếm lỗi hoặc thay thế các rơ-le bị hỏng là một thách thức lớn, đòi hỏi kỹ năng chuyên môn cao và thời gian ngừng máy kéo dài. Đặc biệt, thay đổi logic điều khiển là một công việc cực kỳ phức tạp và tốn kém, thường yêu cầu phải ngắt kết nối và đấu nối lại toàn bộ hệ thống dây điện, gây gián đoạn nghiêm trọng đến hoạt động sản xuất.

Những nhược điểm này khiến hệ thống điều khiển rơ-le dễ bị lỗi và khó thích nghi với những yêu cầu thay đổi liên tục của sản xuất hiện đại.

Nhu cầu cấp thiết về một giải pháp điều khiển linh hoạt hơn đã thúc đẩy sự ra đời của PLC, nhằm khắc phục những hạn chế cố hữu của hệ thống rơ-le và đáp ứng yêu cầu ngày càng cao về hiệu suất, độ tin cậy và khả năng tùy biến trong môi trường công nghiệp. Các nhà sản xuất mong muốn một thiết bị có thể dễ dàng lập trình lại, giảm thiểu không gian, đơn giản hóa việc bảo trì và nâng cao năng suất tổng thể.

2. Khởi nguồn của PLC: Giai đoạn 1960s – 1970s

PLC ra đời trong bối cảnh ngành công nghiệp ô tô Mỹ đang phải đối mặt với những thách thức lớn về chi phí và thời gian khi thay đổi dây chuyền sản xuất. Cụ thể, vào những năm 1960, General Motors (GM), một trong những nhà sản xuất ô tô hàng đầu thế giới, đã tìm kiếm một giải pháp để thay thế các hệ thống điều khiển dựa trên rơ-le phức tạp và tốn kém, vốn yêu cầu hàng tuần để cấu hình lại mỗi khi có một mẫu xe mới ra đời.

GM đã phát hành một yêu cầu đề xuất (RFP) cho một “bộ điều khiển chuẩn hóa” có thể được lập trình lại một cách dễ dàng, bền bỉ trong môi trường công nghiệp và không yêu cầu thay đổi vật lý lớn.

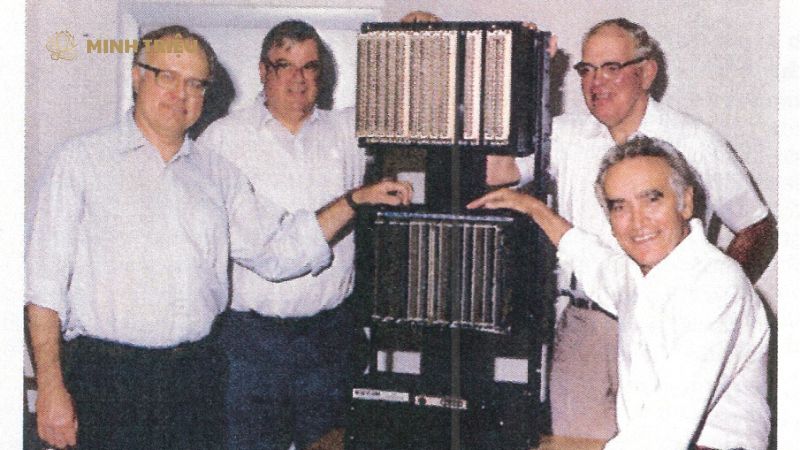

Sự ra đời của Modicon 084 vào năm 1969 đánh dấu cột mốc quan trọng nhất trong lịch sử PLC. Dick Morley, làm việc tại công ty Bedford Associates (sau này trở thành Modicon), đã dẫn đầu nhóm phát triển thiết bị này, được đặt tên là “084” vì đây là dự án thứ 84 của công ty.

Modicon 084 được thiết kế với mục đích chính là thay thế hoàn toàn các hệ thống rơ-le cơ điện, cung cấp một giải pháp lập trình dễ dàng hơn, có độ tin cậy cao hơn và khả năng chống chịu tốt hơn trong môi trường nhà máy khắc nghiệt. Các tính năng đột phá ban đầu của Modicon 084 bao gồm khả năng lập trình lại thông qua một thiết bị chuyên dụng (ban đầu là máy tính mini), sử dụng logic Boolean để thực hiện các chức năng điều khiển tuần tự, và khả năng tái sử dụng cho nhiều ứng dụng khác nhau mà không cần thay đổi phần cứng.

Bảng 1: So sánh Hệ thống Rơ-le truyền thống và PLC thế hệ đầu (Modicon 084)

| Tiêu chí | Hệ thống Rơ-le truyền thống | PLC thế hệ đầu (Modicon 084) |

| Kích thước | Rất lớn, tốn nhiều không gian | Nhỏ gọn hơn đáng kể |

| Dây điện | Hàng ngàn mét dây phức tạp | Giảm đáng kể, đơn giản hóa |

| Lập trình/Thay đổi logic | Yêu cầu đấu nối lại phần cứng, tốn thời gian và chi phí | Dễ dàng lập trình lại bằng phần mềm, nhanh chóng |

| Bảo trì | Khó khăn, tốn thời gian tìm lỗi và thay thế | Đơn giản hơn, có chức năng chẩn đoán lỗi |

| Độ tin cậy | Dễ bị ảnh hưởng bởi bụi bẩn, rung động, lỗi tiếp điểm | Cao hơn, thiết kế vững chắc cho môi trường công nghiệp |

| Tính linh hoạt | Rất thấp, khó thay đổi ứng dụng | Cao, có thể tái sử dụng cho nhiều nhiệm vụ |

Các PLC đời đầu khác cũng nhanh chóng xuất hiện trên thị trường, cạnh tranh với Modicon 084. Một ví dụ đáng chú ý là thiết bị của Allen-Bradley, cũng được phát triển trong cùng giai đoạn. Sự cạnh tranh này đã thúc đẩy quá trình cải tiến và hoàn thiện các thiết bị bộ điều khiển lập trình ban đầu, mở ra kỷ nguyên mới cho tự động hóa công nghiệp.

3. Giai đoạn phát triển mạnh mẽ và đa dạng hóa: 1980s – 1990s

Thập niên 1980 và 1990 chứng kiến sự xuất hiện và lớn mạnh của nhiều nhà sản xuất PLC hàng đầu thế giới, biến PLC từ một công nghệ mới lạ thành một thành phần cốt lõi trong mọi nhà máy.

Các tên tuổi lớn như Allen-Bradley, Siemens, Mitsubishi Electric, Omron, và GE Fanuc đã đầu tư mạnh vào nghiên cứu và phát triển, tạo ra một thị trường cạnh tranh sôi động và thúc đẩy đổi mới công nghệ liên tục. Mỗi nhà sản xuất mang đến những ưu điểm và thế mạnh riêng, từ đó đa dạng hóa các lựa chọn cho người dùng cuối.

Các cải tiến về kích thước và hiệu suất đã giúp PLC trở nên phổ biến hơn và phù hợp với nhiều ứng dụng đa dạng. Thời kỳ này chứng kiến sự ra đời của Micro PLC, các bộ điều khiển nhỏ gọn nhưng mạnh mẽ, phù hợp cho các ứng dụng có không gian hạn chế hoặc yêu cầu điều khiển đơn giản hơn.

Cùng với đó, tốc độ xử lý của PLC được nâng cao đáng kể, cho phép điều khiển các quy trình phức tạp hơn với thời gian phản hồi nhanh chóng. Bộ nhớ lớn hơn cũng là một cải tiến quan trọng, cho phép người dùng lưu trữ các chương trình phức tạp hơn, nhiều biến và dữ liệu hơn, mở rộng khả năng của hệ thống tự động hóa.

Sự phát triển của ngôn ngữ lập trình đóng vai trò then chốt trong việc giúp PLC dễ tiếp cận và hiệu quả hơn. Ngôn ngữ hình thang (Ladder Logic), mô phỏng sơ đồ rơ-le điện, đã nhanh chóng trở thành tiêu chuẩn công nghiệp và là ngôn ngữ phổ biến nhất cho việc lập trình PLC, nhờ tính trực quan và dễ hiểu đối với các kỹ sư điện.

Ngoài ra, các ngôn ngữ lập trình khác theo tiêu chuẩn IEC 61131-3 cũng được giới thiệu và ngày càng phổ biến, bao gồm:

- Structured Text (ST): Ngôn ngữ lập trình bậc cao, tương tự như Pascal hoặc C, phù hợp cho các thuật toán phức tạp và tính toán toán học.

- Function Block Diagram (FBD): Ngôn ngữ đồ họa sử dụng các khối chức năng có sẵn, lý tưởng cho các ứng dụng điều khiển liên tục hoặc xử lý tín hiệu.

- Sequential Function Chart (SFC): Ngôn ngữ đồ họa dựa trên các bước tuần tự và chuyển tiếp, hữu ích cho việc điều khiển các quy trình tuần tự phức tạp.

Khả năng kết nối mạng (Networking) và giao tiếp là một bước tiến đột phá, cho phép PLC hoạt động như một phần của hệ thống lớn hơn. Các giao thức truyền thông công nghiệp như Modbus, Profibus, và DeviceNet đã được phát triển, cho phép PLC trao đổi dữ liệu với các thiết bị khác như cảm biến, bộ chấp hành, và các PLC khác.

Hơn nữa, khả năng tích hợp với HMI (Human Machine Interface) và SCADA (Supervisory Control and Data Acquisition) đã cải thiện đáng kể khả năng giám sát, điều khiển và thu thập dữ liệu từ các quy trình sản xuất, mang lại cái nhìn toàn diện và khả năng vận hành linh hoạt cho người điều khiển.

4. PLC trong kỷ nguyên số và Công nghiệp 4.0: 2000s – Hiện tại

Trong kỷ nguyên số, PLC đã được tích hợp chặt chẽ với công nghệ thông tin (IT), mở ra những khả năng mới cho tự động hóa và quản lý sản xuất. Sự phổ biến của Ethernet/IP đã cho phép PLC kết nối trực tiếp vào mạng Ethernet của nhà máy, tạo điều kiện cho việc truyền tải dữ liệu nhanh chóng và dung lượng lớn hơn.

Điều này đã mở ra cánh cửa cho khả năng tích hợp đám mây (Cloud Computing), nơi dữ liệu từ PLC có thể được đẩy lên các nền tảng đám mây để lưu trữ, xử lý và phân tích dữ liệu (Data Analytics). Việc phân tích dữ liệu từ PLC giúp các doanh nghiệp đưa ra quyết định dựa trên dữ liệu thực tế, tối ưu hóa hiệu suất hoạt động và dự đoán các vấn đề tiềm ẩn.

Sự phát triển của PLC an toàn (Safety PLC) là một cột mốc quan trọng trong việc đảm bảo an toàn cho máy móc và người vận hành trong môi trường công nghiệp. Các Safety PLC được thiết kế đặc biệt để đáp ứng các tiêu chuẩn an toàn nghiêm ngặt (như IEC 61508, ISO 13849), có khả năng tự chẩn đoán lỗi và đưa hệ thống vào trạng thái an toàn khi phát hiện sự cố. Sự ra đời của chúng đã nâng cao đáng kể mức độ an toàn trong các nhà máy, giảm thiểu rủi ro tai nạn lao động.

PLC lập trình dựa trên PC (PC-based PLC) và Soft PLC đã mang lại sự linh hoạt và khả năng mở rộng mới cho hệ thống điều khiển. PC-based PLC sử dụng một máy tính công nghiệp chạy phần mềm điều khiển để thực hiện các chức năng của PLC truyền thống, trong khi Soft PLC là phần mềm chạy trên một máy tính tiêu chuẩn, mô phỏng hoạt động của PLC.

Ưu điểm:

- Linh hoạt cao: Dễ dàng tích hợp với các ứng dụng phần mềm khác trên PC.

- Khả năng mở rộng: Dễ dàng nâng cấp phần cứng và phần mềm.

- Chi phí ban đầu thấp hơn: Không cần mua phần cứng PLC chuyên dụng.

- Khả năng xử lý dữ liệu mạnh mẽ: Tận dụng sức mạnh tính toán của PC.

Nhược điểm:

- Độ ổn định: Phụ thuộc vào hệ điều hành PC, có thể gặp lỗi hệ thống.

- Thời gian thực: Có thể không đảm bảo thời gian phản hồi cực nhanh như PLC chuyên dụng.

- Môi trường công nghiệp: PC có thể không bền bỉ bằng PLC chuyên dụng trong môi trường khắc nghiệt.

Ứng dụng của PC-based PLC và Soft PLC phổ biến trong các hệ thống đòi hỏi tính linh hoạt cao, khả năng xử lý dữ liệu lớn, hoặc các ứng dụng kiểm tra, đo lường. Vai trò của PLC trong IoT (Internet of Things) công nghiệp (IIoT) và Công nghiệp 4.0 là không thể phủ nhận. PLC là “bộ não” của các hệ thống tự động hóa, là nguồn cung cấp dữ liệu thời gian thực từ sàn nhà máy. Chúng thu thập thông tin từ cảm biến, điều khiển các thiết bị chấp hành, và có thể truyền dữ liệu này lên các nền tảng IIoT để:

- Giám sát và điều khiển từ xa: Người vận hành có thể theo dõi và điều khiển máy móc từ bất kỳ đâu.

- Tối ưu hóa quy trình sản xuất: Dữ liệu từ PLC được phân tích để tìm ra các điểm nghẽn, cải thiện hiệu quả và giảm thiểu lãng phí.

- Bảo trì dự phòng: Phân tích dữ liệu hoạt động của máy móc để dự đoán khi nào cần bảo trì, tránh thời gian ngừng máy đột xuất.

Bảng 2: Vai trò của PLC trong kỷ nguyên Công nghiệp 4.0

| Tính năng/Công nghệ | Mô tả vai trò của PLC | Lợi ích |

| IIoT (Internet of Things công nghiệp) | Thu thập dữ liệu từ cảm biến, điều khiển thiết bị, truyền dữ liệu lên nền tảng đám mây. | Giám sát từ xa, kết nối toàn diện, tăng khả năng hiển thị quy trình. |

| Dữ liệu lớn (Big Data) & Phân tích dữ liệu | Cung cấp nguồn dữ liệu thô từ quá trình sản xuất để phân tích, dự đoán. | Tối ưu hóa hiệu suất, dự đoán lỗi, ra quyết định dựa trên dữ liệu. |

| Bảo trì dự phòng | Giám sát trạng thái máy móc, phát hiện dấu hiệu bất thường thông qua dữ liệu từ PLC. | Giảm thời gian ngừng máy không mong muốn, kéo dài tuổi thọ thiết bị, giảm chi phí bảo trì. |

| Sản xuất thông minh (Smart Manufacturing) | Là trung tâm điều khiển các hoạt động sản xuất tự động, phối hợp các thiết bị. | Nâng cao hiệu quả sản xuất, giảm chi phí, tăng chất lượng sản phẩm. |

5. Xu hướng tương lai của PLC

Tương lai của PLC đang hướng tới sự tích hợp sâu hơn với Trí tuệ nhân tạo (AI) và Machine Learning (Học máy), mở ra kỷ nguyên của các hệ thống điều khiển thông minh và tự tối ưu. PLC với khả năng AI sẽ có thể tự học và tối ưu hóa các quy trình điều khiển dựa trên dữ liệu hoạt động thực tế, thay vì chỉ thực hiện các lệnh được lập trình sẵn. Điều này sẽ cho phép điều khiển dự đoán các lỗi hoặc sự cố tiềm ẩn và thực hiện bảo trì dự phòng một cách chủ động, giảm thiểu tối đa thời gian ngừng máy ngoài kế hoạch.

Tăng cường an ninh mạng (Cybersecurity) cho PLC là một ưu tiên hàng đầu, khi các hệ thống điều khiển công nghiệp ngày càng kết nối và dễ bị tấn công mạng. Các nhà sản xuất đang và sẽ tiếp tục phát triển các tính năng bảo mật mạnh mẽ hơn, bao gồm mã hóa dữ liệu, xác thực đa yếu tố và khả năng phát hiện xâm nhập, để bảo vệ PLC khỏi các mối đe dọa từ bên ngoài.

Xu hướng PLC dạng module và mở rộng linh hoạt sẽ tiếp tục được đẩy mạnh, cho phép người dùng tùy chỉnh hệ thống điều khiển theo nhu cầu cụ thể của từng ứng dụng. Thiết kế module giúp dễ dàng thêm bớt các module I/O (Input/Output), module truyền thông hoặc module chức năng đặc biệt, tối ưu hóa chi phí và không gian.

Sự hội tụ giữa PLC, DCS (Distributed Control System) và PC-based Control đang định hình lại kiến trúc điều khiển công nghiệp. Ranh giới giữa các hệ thống này ngày càng mờ nhạt khi PLC ngày càng mạnh mẽ hơn, DCS trở nên phân tán hơn, và PC-based Control đạt được độ tin cậy và khả năng thời gian thực cao hơn. Xu hướng này hướng tới một kiến trúc điều khiển thống nhất, linh hoạt và có khả năng mở rộng cao.

Bảng 3: Các xu hướng chính trong phát triển PLC

| Xu hướng | Mô tả | Ứng dụng tiềm năng |

| PLC tích hợp AI/ML | Khả năng tự học, tối ưu hóa, dự đoán lỗi. | Điều khiển thích ứng, tối ưu hóa năng lượng, bảo trì dự đoán. |

| An ninh mạng tăng cường | Bảo vệ chống lại tấn công mạng, mã hóa dữ liệu. | Bảo vệ hạ tầng quan trọng, giảm rủi ro gián đoạn sản xuất. |

| Thiết kế Module và linh hoạt | Khả năng mở rộng I/O, module chức năng dễ dàng. | Hệ thống điều khiển tùy biến, giảm chi phí, dễ nâng cấp. |

| Hội tụ PLC/DCS/PC Control | Kết hợp ưu điểm của các hệ thống điều khiển khác nhau. | Kiến trúc điều khiển thống nhất, linh hoạt, khả năng mở rộng. |

| Tiêu chuẩn mở và tương thích | Hỗ trợ nhiều giao thức và nền tảng khác nhau. | Tăng khả năng tích hợp, giảm sự phụ thuộc vào một nhà cung cấp. |

Phát triển các tiêu chuẩn mở và khả năng tương thích cao sẽ thúc đẩy sự đổi mới và giảm sự phụ thuộc vào một nhà cung cấp duy nhất. Các nhà sản xuất PLC sẽ tập trung vào việc hỗ trợ nhiều giao thức truyền thông và nền tảng lập trình khác nhau, giúp các hệ thống tự động hóa dễ dàng tích hợp và mở rộng trong tương lai.

6. Kết luận

Hành trình phát triển của PLC là một minh chứng hùng hồn cho sự tiến bộ không ngừng của công nghệ tự động hóa trong sản xuất công nghiệp. Từ những thiết bị rơ-le cồng kềnh và khó thay đổi, đến sự ra đời của Modicon 084 mang tính cách mạng, và giờ đây là những hệ thống PLC thông minh, kết nối và tích hợp AI, bộ điều khiển logic khả trình đã liên tục thích nghi và phát triển để đáp ứng các yêu cầu ngày càng cao của ngành công nghiệp. Sự hiện diện của PLC đã chuyển đổi hoàn toàn các nhà máy, từ những nơi vận hành thủ công sang các trung tâm sản xuất tự động, hiệu quả và an toàn.