PLC

Khám phá Lệnh Counter (CTU, CTD, CTUD) trong PLC – Nền tảng điều khiển sản xuất công nghiệp

Trong bối cảnh tự động hóa hiện đại, Bộ điều khiển Logic Khả trình (PLC) đóng vai trò trung tâm trong việc điều khiển và giám sát các quy trình sản xuất công nghiệp, từ những dây chuyền đơn giản đến các hệ thống phức tạp; lệnh Counter, hay bộ đếm, là một trong những khối chức năng thiết yếu nhất của PLC, cho phép các hệ thống công nghiệp thực hiện chính xác các tác vụ dựa trên số lượng sự kiện hoặc sản phẩm.

Bài viết này sẽ đi sâu phân tích lệnh Counter trong PLC – CTU (Count Up), CTD (Count Down), và CTUD (Count Up/Down) – đồng thời cung cấp kiến thức nền tảng, hướng dẫn lập trình, các ví dụ minh họa thực tế, và những lưu ý quan trọng để tối ưu hóa việc ứng dụng chúng trong môi trường sản xuất công nghiệp. Mục tiêu là trang bị cho bạn đọc kiến thức toàn diện để khai thác triệt để tiềm năng của các lệnh đếm này, từ đó nâng cao hiệu quả và độ tin cậy của hệ thống tự động hóa.

1. Tổng quan về PLC và vai trò của Counter trong sản xuất công nghiệp

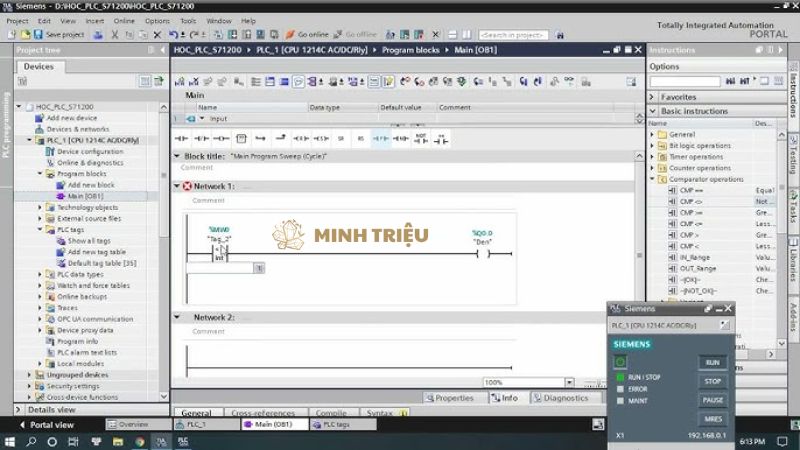

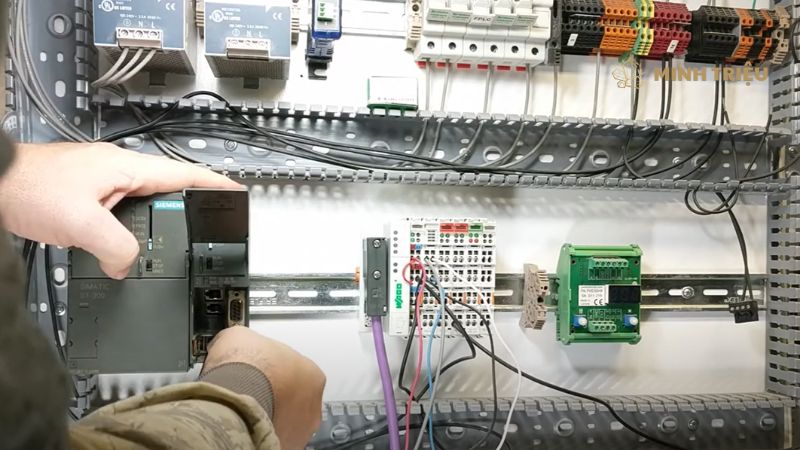

PLC là gì: PLC là một máy tính công nghiệp chuyên dụng, được thiết kế để điều khiển các quy trình tự động hóa trong môi trường khắc nghiệt, thay thế hoàn toàn các hệ thống rơle dây cứng truyền thống nhờ khả năng lập trình linh hoạt và độ bền vượt trội.

Chức năng cốt lõi của PLC là thu thập tín hiệu từ các cảm biến (inputs), xử lý logic dựa trên chương trình người dùng viết, và xuất tín hiệu điều khiển tới các cơ cấu chấp hành (outputs), đảm bảo hoạt động nhịp nhàng và chính xác của máy móc. Sự cần thiết của Counter trong PLC: Các lệnh Counter là thành phần không thể thiếu trong lập trình PLC, cung cấp khả năng đếm các sự kiện xảy ra trong quá trình sản xuất, từ đó kích hoạt hoặc dừng một hành động cụ thể khi đạt đến một ngưỡng định trước. Ví dụ, trong một dây chuyền đóng gói, bộ đếm có thể đếm số lượng sản phẩm đi qua cảm biến để đảm bảo mỗi hộp có đúng số lượng hàng; trong hệ thống băng tải, bộ đếm kiểm soát số lượng vật liệu được vận chuyển; hoặc trong robot công nghiệp, bộ đếm xác định số chu kỳ hoạt động đã hoàn thành, thể hiện vai trò không thể thay thế trong việc duy trì hiệu suất và độ chính xác của quy trình.

2. Các loại lệnh Counter cơ bản trong PLC

Các lệnh Counter trong PLC được phân loại thành ba dạng chính: CTU (Count Up) chuyên dùng để đếm tăng, CTD (Count Down) để đếm giảm, và CTUD (Count Up/Down) kết hợp cả hai chức năng tăng và giảm, mỗi loại phục vụ những nhu cầu điều khiển khác nhau trong tự động hóa.

2.1 Lệnh CTU (Count Up Counter – Bộ đếm tăng)

Lệnh CTU là một khối chức năng PLC được thiết kế để đếm các sự kiện theo chiều tăng, nghĩa là giá trị hiện tại (CV) của bộ đếm sẽ tăng lên một đơn vị mỗi khi có một xung kích hoạt tại đầu vào đếm. Nguyên lý hoạt động của CTU rất đơn giản: khi tín hiệu tại chân CU (Count Up input) chuyển trạng thái từ OFF sang ON (cạnh lên), giá trị đếm hiện tại (CV – Current Value) sẽ được tăng thêm 1; bộ đếm cũng có một chân R (Reset input) để đưa giá trị CV về 0, sẵn sàng cho một chu kỳ đếm mới.

Ứng dụng thực tế của CTU: CTU được ứng dụng rộng rãi trong sản xuất công nghiệp để thực hiện các tác vụ đếm đơn giản nhưng quan trọng, như:

- Đếm sản phẩm trên băng chuyền: Một cảm biến quang điện đặt trên băng tải sẽ phát hiện từng sản phẩm đi qua, gửi tín hiệu đến chân CU của CTU. Khi số lượng sản phẩm đạt PV, đầu ra Q sẽ kích hoạt, ví dụ, dừng băng chuyền hoặc chuyển hướng sản phẩm sang vị trí đóng gói.

- Đếm chu kỳ hoạt động của máy: Sử dụng CTU để đếm số lần một máy ép, máy dập, hoặc robot thực hiện một chu trình hoàn chỉnh, phục vụ mục đích bảo trì định kỳ hoặc thống kê năng suất.

- Đếm số lượng gói hàng: Trong ngành logistics, CTU giúp đếm chính xác số lượng gói hàng đã được xếp lên pallet, đảm bảo mỗi pallet có đúng số lượng quy định trước khi vận chuyển.

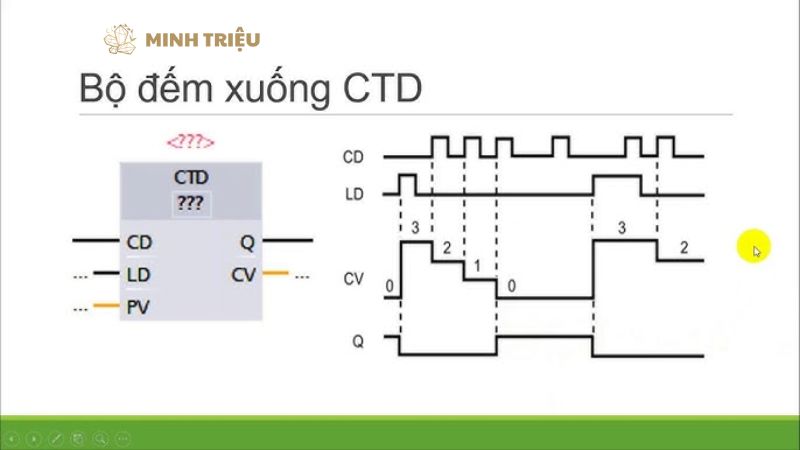

2.2 Lệnh CTD (Count Down Counter – Bộ đếm giảm)

Lệnh CTD là một khối chức năng PLC dùng để đếm các sự kiện theo chiều giảm, tức là giá trị hiện tại (CV) của bộ đếm sẽ giảm đi một đơn vị mỗi khi có một xung kích hoạt tại đầu vào đếm. Khi tín hiệu tại chân CD (Count Down input) chuyển trạng thái từ OFF sang ON (cạnh lên), giá trị đếm hiện tại (CV – Current Value) sẽ giảm đi 1. Lệnh CTD cũng có một chân LD (Load input), khi được kích hoạt, nó sẽ nạp giá trị đặt trước (PV) vào CV, chuẩn bị cho quá trình đếm ngược.

Ứng dụng thực tế của CTD: CTD rất hữu ích trong các ứng dụng cần đếm ngược từ một giá trị định trước, chẳng hạn như:

- Đếm ngược số lượng sản phẩm cần đóng gói: Trước khi bắt đầu một lô sản xuất, PV của CTD được đặt bằng số lượng sản phẩm cần đóng gói. Mỗi khi một sản phẩm được đóng gói xong, chân CD nhận tín hiệu và giảm giá trị CV. Khi CV đạt 0, đầu ra Q kích hoạt, báo hiệu hoàn thành lô và dừng máy đóng gói.

- Đếm ngược thời gian chờ: Trong một số quy trình, cần một khoảng thời gian chờ được xác định bằng số lượng xung hoặc sự kiện. CTD có thể đếm ngược các xung này để kích hoạt bước tiếp theo.

- Quản lý nguyên liệu theo lô: Khi một lô nguyên liệu có trọng lượng hoặc số lượng xác định được nạp vào hệ thống, CTD có thể đếm ngược lượng nguyên liệu đã sử dụng.

2.3 Lệnh CTUD (Count Up/Down Counter – Bộ đếm tăng/giảm)

Lệnh CTUD là một giải pháp linh hoạt, kết hợp cả chức năng đếm tăng và đếm giảm trong cùng một khối, cho phép PLC theo dõi biến động số lượng hai chiều. CTUD tăng giá trị CV khi chân CU được kích hoạt và giảm giá trị CV khi chân CD được kích hoạt, đồng thời nó có chân R (Reset) để đưa CV về 0 và chân LD (Load) để nạp PV vào CV. Điều này giúp nó quản lý các tình huống mà số lượng có thể tăng hoặc giảm liên tục.

Ứng dụng thực tế của CTUD: CTUD lý tưởng cho các ứng dụng yêu cầu giám sát lượng tồn kho hoặc số lượng đối tượng ra/vào một khu vực cụ thể, cung cấp cái nhìn tổng quan về trạng thái hệ thống:

- Quản lý kho tự động: Một cảm biến tại cửa vào kho sẽ kích hoạt chân CU của CTUD khi hàng hóa nhập kho, trong khi một cảm biến khác tại cửa ra sẽ kích hoạt chân CD khi hàng hóa xuất kho. Giá trị CV của CTUD sẽ luôn phản ánh số lượng hàng hóa tồn kho hiện tại, giúp hệ thống biết khi nào cần bổ sung hoặc khi kho đã đầy.

- Điều khiển hệ thống bãi đỗ xe: Hai cảm biến được đặt ở lối vào và lối ra của bãi đỗ xe. Cảm biến lối vào kích hoạt CU (xe vào), cảm biến lối ra kích hoạt CD (xe ra). CV sẽ cho biết số lượng xe hiện có trong bãi, và khi CV đạt đến sức chứa tối đa (PV), cổng vào có thể đóng lại hoặc hiển thị thông báo “Đã đầy”.

- Điều khiển thang máy: CTUD có thể được dùng để đếm số tầng mà thang máy đã di chuyển lên (CU) hoặc xuống (CD), đảm bảo thang máy dừng đúng vị trí yêu cầu.

3. Những lưu ý quan trọng khi sử dụng lệnh Counter trong PLC

Để đảm bảo các lệnh Counter hoạt động hiệu quả và chính xác, việc tuân thủ các nguyên tắc lập trình và hiểu rõ những đặc điểm kỹ thuật là cực kỳ quan trọng, tránh các lỗi phổ biến và tối ưu hóa hiệu suất hệ thống.

- Reset Counter: Việc reset Counter đúng thời điểm là cực kỳ quan trọng để đảm bảo tính chính xác của các chu kỳ đếm tiếp theo. Nếu Counter không được reset sau khi hoàn thành một nhiệm vụ hoặc sau mỗi chu kỳ sản xuất, nó sẽ tiếp tục đếm từ giá trị cũ, dẫn đến sai lệch nghiêm trọng trong quá trình điều khiển. Hầu hết các Counter đều có một chân Reset riêng, cần được kích hoạt khi cần thiết (ví dụ: sau khi một lô sản phẩm hoàn thành, khi hệ thống khởi động lại, hoặc theo một chu kỳ thời gian nhất định).

- Xử lý tràn số (Overflow): Trong lập trình PLC, các Counter thường có một giới hạn giá trị tối đa mà chúng có thể đạt được (ví dụ: 32767 cho Counter 16-bit). Khi giá trị hiện tại (CV) vượt quá giới hạn này, hiện tượng tràn số (overflow) xảy ra, khiến giá trị của Counter có thể quay vòng về 0 hoặc một giá trị âm (tùy thuộc vào loại PLC và cách xử lý của nhà sản xuất), gây ra lỗi logic nghiêm trọng. Do đó, cần phải thiết kế chương trình để kiểm tra và xử lý tình huống tràn số bằng cách reset Counter trước khi nó đạt đến giới hạn, hoặc sử dụng các Counter có dải giá trị lớn hơn nếu cần đếm số lượng rất lớn.

- Độ chính xác và tốc độ đếm: Độ chính xác của Counter phụ thuộc vào chất lượng của tín hiệu đầu vào (xung đếm) và tốc độ quét (scan time) của PLC. Nếu tần số của xung đếm quá cao so với tốc độ quét của PLC, PLC có thể bỏ lỡ các xung, dẫn đến đếm sai. Để đảm bảo độ chính xác, cần sử dụng các cảm biến có độ nhạy cao và tín hiệu ổn định, đồng thời cân nhắc sử dụng các loại Counter tốc độ cao (High-Speed Counter – HSC) có trong một số dòng PLC, được thiết kế đặc biệt để xử lý các xung có tần số cao mà không bị bỏ sót.

- Lựa chọn loại Counter phù hợp: Quyết định sử dụng CTU, CTD, hay CTUD phải dựa trên logic điều khiển cụ thể của ứng dụng.

- CTU là lựa chọn đơn giản và hiệu quả nhất cho các tác vụ chỉ cần đếm tăng.

- CTD phù hợp khi bạn cần đếm ngược từ một giá trị ban đầu đến 0.

- CTUD là cần thiết khi bạn phải theo dõi sự thay đổi hai chiều của một đại lượng, như số lượng sản phẩm vào và ra khỏi một khu vực. Việc lựa chọn đúng loại Counter giúp tối ưu hóa chương trình, dễ dàng bảo trì và tránh lãng phí tài nguyên PLC.

- Tích hợp với các lệnh khác: Các lệnh Counter hiếm khi hoạt động độc lập mà thường được tích hợp với các lệnh khác như Timer (bộ định thời gian), lệnh so sánh (Comparison), lệnh di chuyển dữ liệu (Move), và các logic điều khiển khác để tạo thành một hệ thống tự động hóa hoàn chỉnh. Ví dụ, một Counter có thể được sử dụng để đếm số sản phẩm trong một khoảng thời gian nhất định được quy định bởi Timer, hoặc giá trị của Counter có thể được so sánh với một ngưỡng để kích hoạt một báo động. Sự kết hợp này tạo ra các kịch bản điều khiển phức tạp và mạnh mẽ hơn.

4. Tối ưu hóa hiệu suất và khắc phục sự cố (Troubleshooting)

Để đảm bảo hệ thống hoạt động ổn định và chính xác, việc tối ưu hóa hiệu suất của các lệnh Counter và biết cách khắc phục sự cố khi chúng phát sinh là những kỹ năng thiết yếu đối với bất kỳ kỹ sư PLC nào.

Kỹ thuật tối ưu hóa:

- Sử dụng Counter tốc độ cao (HSC): Đối với các ứng dụng yêu cầu đếm các xung có tần số rất cao (ví dụ: từ bộ mã hóa quay), Counter phần mềm thông thường của PLC có thể không đáp ứng kịp. Trong trường hợp này, hãy sử dụng High-Speed Counter (HSC) được tích hợp sẵn trong phần cứng PLC, chúng xử lý tín hiệu trực tiếp mà không bị ảnh hưởng bởi chu kỳ quét của CPU, đảm bảo độ tin cậy và chính xác tuyệt đối.

- Lọc tín hiệu đầu vào: Tín hiệu từ các cảm biến đôi khi có thể bị nhiễu hoặc không ổn định (ví dụ: rung động cơ học gây ra nhiều xung). Sử dụng các phương pháp lọc tín hiệu như mạch RC, phần mềm Debounce (chống dội), hoặc các lệnh Timer ngắn để bỏ qua các xung nhiễu, đảm bảo chỉ có các xung hợp lệ mới được đếm.

- Giới hạn phạm vi đếm: Nếu bạn biết trước phạm vi giá trị đếm sẽ không quá lớn, hãy chọn kiểu dữ liệu Counter phù hợp (ví dụ: Integer thay vì Double Integer) để tiết kiệm bộ nhớ PLC và tăng tốc độ xử lý.

- Thiết kế logic Reset thông minh: Đảm bảo rằng lệnh reset được kích hoạt một cách logic và đáng tin cậy. Tránh các điều kiện reset mơ hồ hoặc quá nhạy cảm có thể gây mất dữ liệu đếm.

Các lỗi thường gặp và hướng dẫn khắc phục:

- Đếm sai hoặc bỏ sót xung: Tần số xung quá cao so với tốc độ quét PLC. Tín hiệu cảm biến bị nhiễu/không ổn định. Cảm biến lỗi hoặc lắp đặt sai vị trí. Sử dụng High-Speed Counter (HSC). Lọc tín hiệu đầu vào (phần cứng/phần mềm). Kiểm tra cảm biến, vị trí lắp đặt, và dây dẫn.

- Counter không reset được: Lỗi trong logic reset (điều kiện reset không đúng). Chân reset không nhận được tín hiệu. Kiểm tra điều kiện logic kích hoạt chân R/LD. Đảm bảo tín hiệu đến chân R/LD là chính xác.

- Counter không hoạt động: Đầu vào CU/CD không nhận được tín hiệu. Lỗi khai báo Counter trong PLC (ví dụ: sai kiểu dữ liệu). Counter đã bị reset ngay lập tức sau khi đếm. Kiểm tra nguồn tín hiệu cho CU/CD từ cảm biến. Kiểm tra cấu hình Counter trong phần mềm lập trình. Đảm bảo lệnh reset không bị kích hoạt liên tục.

- Tràn số (Overflow): Giá trị đếm vượt quá giới hạn của kiểu dữ liệu Counter. Thiết lập logic reset Counter trước khi đạt giá trị tối đa. Sử dụng Counter với kiểu dữ liệu lớn hơn (ví dụ: DINT).

5. Tương lai của Counter trong PLC và tự động hóa

Lệnh Counter trong PLC, dù là một chức năng cơ bản, nhưng sẽ tiếp tục được cải tiến và tích hợp sâu rộng hơn vào các công nghệ mới, mở ra những khả năng điều khiển và giám sát tiên tiến trong tương lai của tự động hóa.

Xu hướng phát triển:

- Smart Counters: Các Counter sẽ ngày càng trở nên “thông minh” hơn, có khả năng tự động điều chỉnh ngưỡng đếm dựa trên dữ liệu sản xuất thực tế, hoặc tích hợp các thuật toán học máy để dự đoán các sự cố tiềm ẩn dựa trên số chu kỳ hoạt động.

- Tích hợp AI và IoT: Dữ liệu từ các Counter sẽ được thu thập và phân tích bởi các hệ thống Trí tuệ nhân tạo (AI) và truyền tải qua nền tảng Internet of Things (IoT). Điều này cho phép giám sát từ xa, phân tích hiệu suất tổng thể của thiết bị (OEE – Overall Equipment Effectiveness), bảo trì dự đoán, và tối ưu hóa quy trình sản xuất một cách toàn diện.

- Đa chức năng và linh hoạt: Các lệnh Counter sẽ được phát triển với nhiều tính năng tích hợp hơn, ví dụ như khả năng kết hợp với các chức năng thời gian, so sánh nâng cao, và khả năng điều khiển phản hồi, giảm thiểu số lượng khối chức năng cần thiết trong chương trình PLC.

Tầm quan trọng của việc nắm vững các lệnh Counter:

Việc thành thạo các lệnh Counter là một kỹ năng cơ bản nhưng cực kỳ quan trọng đối với bất kỳ kỹ sư hoặc kỹ thuật viên nào làm việc trong lĩnh vực tự động hóa công nghiệp. Đây không chỉ là nền tảng để hiểu cách PLC hoạt động mà còn là yếu tố then chốt để:

- Tạo ra các giải pháp điều khiển chính xác: Đảm bảo mọi tác vụ đếm đều được thực hiện một cách đáng tin cậy.

- Tối ưu hóa quy trình sản xuất: Giúp tăng năng suất, giảm lãng phí, và cải thiện chất lượng sản phẩm thông qua việc kiểm soát số lượng.

- Mở rộng cơ hội nghề nghiệp: Với sự phát triển không ngừng của PLC và sản xuất công nghiệp theo hướng công nghiệp 4.0, nhu cầu về các chuyên gia có thể lập trình và ứng dụng hiệu quả các lệnh Counter sẽ luôn cao.

6. Kết luận

Các lệnh Counter – CTU, CTD, và CTUD – là những công cụ lập trình PLC không thể thiếu, đóng vai trò then chốt trong việc điều khiển và tự động hóa các quy trình dựa trên số lượng sự kiện trong sản xuất công nghiệp. Nắm vững nguyên lý hoạt động, cấu trúc, và cách lập trình của từng loại Counter không chỉ giúp bạn xây dựng các hệ thống điều khiển chính xác, đáng tin cậy mà còn tối ưu hóa hiệu suất vận hành. Hy vọng bài viết này đã cung cấp cho bạn cái nhìn toàn diện về các lệnh Counter và tầm quan trọng của chúng. Hãy tiếp tục khám phá, thực hành lập trình và ứng dụng các kiến thức này vào thực tế để khai thác tối đa tiềm năng của PLC trong kỷ nguyên công nghiệp 4.0.