PLC

Lập Trình Xử Lý Analog Trong PLC: Nền Tảng Điều Khiển Chính Xác Quá Trình Công Nghiệp

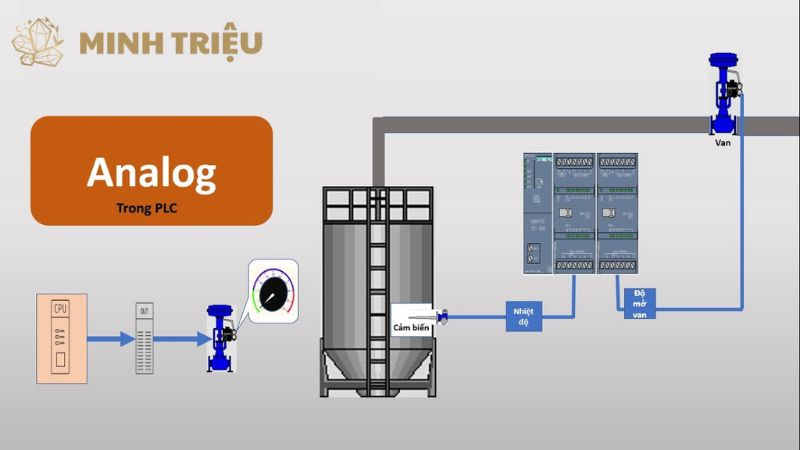

PLC (Bộ điều khiển logic khả trình) là trung tâm của sản xuất công nghiệp hiện đại, nơi các biến quá trình (PV) thường là tín hiệu Analog liên tục. Do đó, lập trình xử lý Analog trong PLC là kỹ năng cốt lõi để đọc cảm biến Analog và điều khiển thiết bị chấp hành Analog (actuator), tạo nên hệ thống điều khiển mạnh mẽ.

Bài viết này sẽ làm rõ bản chất tín hiệu Analog, vai trò Module Analog Input (AI) và Module Analog Output (AO), quy trình chuyển đổi Analog sang Digital (ADC) và Digital sang Analog (DAC), cùng dải tín hiệu Analog tiêu chuẩn. Bài viết cũng trình bày kỹ thuật lập trình xử lý Analog như scaling (chuẩn hóa) và unscaling (giải chuẩn hóa) trên PLC, thảo luận về nhiễu (noise) và hiệu chuẩn (calibration) để đảm bảo độ chính xác. Cuối cùng, chúng ta sẽ xem xét ứng dụng thực tế của xử lý Analog trong điều khiển vòng kín và vai trò trong Industrial Internet of Things (IIoT).

1. Tổng Quan Về Tín Hiệu Analog và PLC

1.1. Tín hiệu Analog là gì trong sản xuất công nghiệp?

Tín hiệu Analog là một loại tín hiệu điện liên tục, có khả năng thay đổi vô số giá trị trong một dải nhất định, phản ánh sự biến thiên liên tục của một đại lượng vật lý. Đặc điểm này đối lập hoàn toàn với tín hiệu số (digital signal), vốn chỉ tồn tại ở hai trạng thái rời rạc (thường là ON/OFF hoặc 0/1). Trong sản xuất công nghiệp, các cảm biến Analog được sử dụng rộng rãi để đo lường các biến quá trình (PV) vật lý đa dạng như nhiệt độ (ví dụ: từ 0 đến 100 độ C), áp suất (ví dụ: từ 0 đến 10 bar), độ ẩm, lưu lượng chất lỏng, hoặc mức đầy của bồn chứa, mà các đại lượng này thay đổi một cách liên tục và mượt mà.

1.2. Tại sao PLC cần xử lý tín hiệu Analog?

PLC cần khả năng xử lý tín hiệu Analog để có thể đo lường, giám sát và điều khiển chính xác các quá trình công nghiệp liên tục, vốn không thể được mô tả chỉ bằng tín hiệu bật/tắt. Nhiều thiết bị chấp hành Analog (actuator) quan trọng trong công nghiệp, như van điều khiển tỷ lệ, biến tần để điều khiển tốc độ động cơ, hoặc bộ gia nhiệt có công suất thay đổi, cũng yêu cầu tín hiệu điều khiển dạng analog để hoạt động linh hoạt. Hơn nữa, khả năng xử lý analog là nền tảng cốt lõi cho việc triển khai các cơ chế điều khiển vòng kín (closed-loop control) và các thuật toán điều khiển nâng cao như bộ điều khiển PID (PID controller), vốn đòi hỏi thông tin phản hồi liên tục từ quá trình để duy trì điểm đặt (SP) mong muốn.

1.3. Vai trò của Module Analog Input (AI) và Analog Output (AO)

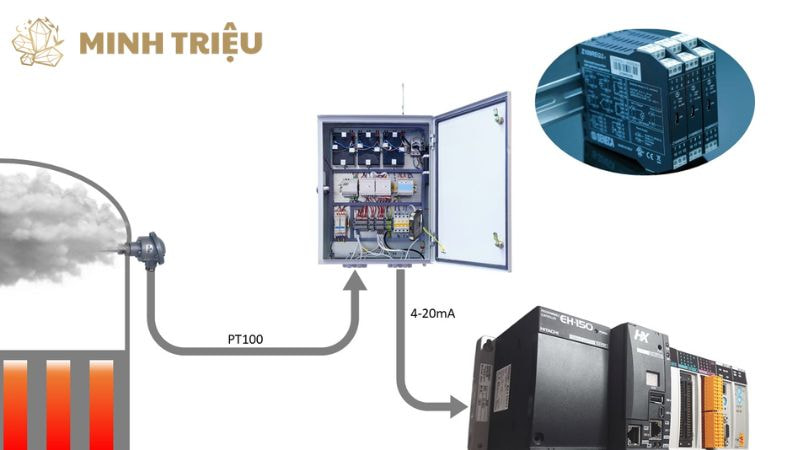

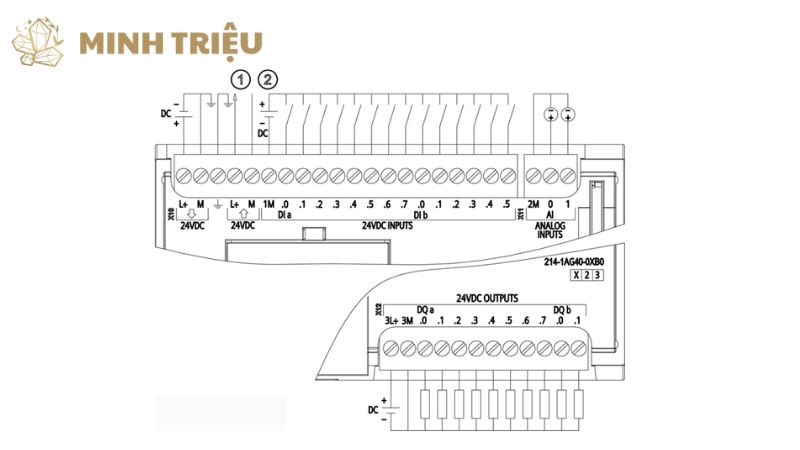

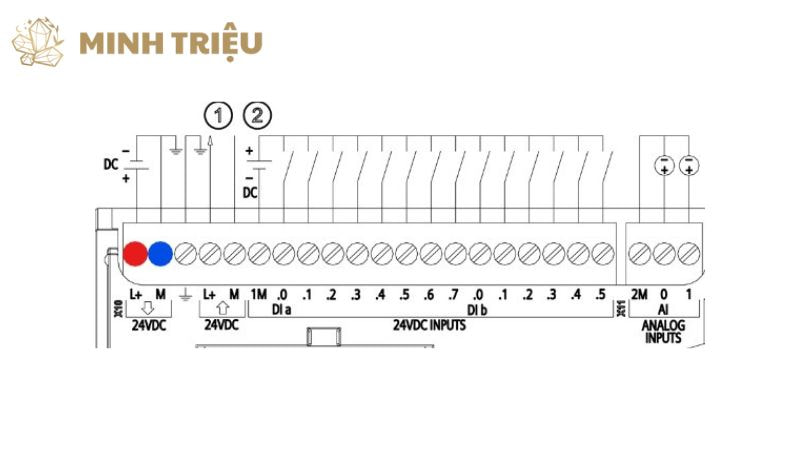

Module Analog Input (AI) đóng vai trò là giao diện thiết yếu cho phép PLC nhận và chuyển đổi tín hiệu Analog từ cảm biến thành tín hiệu số mà PLC có thể hiểu và xử lý. Quá trình này được gọi là ADC (Analog to Digital Conversion). Ngược lại, Module Analog Output (AO) là giao diện cho phép PLC chuyển đổi tín hiệu số được tính toán bên trong chương trình thành tín hiệu Analog vật lý. Tín hiệu này sau đó được gửi đến thiết bị chấp hành Analog để điều khiển một đại lượng vật lý. Mỗi module AI/AO được thiết kế để làm việc với một dải tín hiệu Analog chuẩn (ví dụ: 0-10V, 4-20mA, -10V đến +10V) và có một độ phân giải (resolution) nhất định (ví dụ: 12-bit, 16-bit), quyết định độ chính xác của quá trình chuyển đổi.

2. Quy Trình Chuyển Đổi Tín Hiệu Analog Trong PLC

2.1. Chuyển đổi Analog sang Digital (ADC) trên Module AI

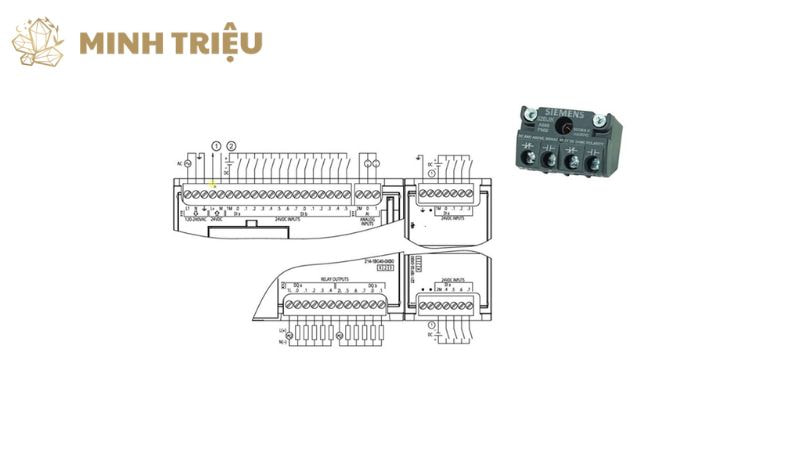

Module Analog Input (AI) thực hiện quá trình cốt lõi chuyển đổi Analog sang Digital (ADC). Module này đo lường giá trị điện áp hoặc dòng điện tương ứng với tín hiệu Analog được gửi từ cảm biến. Sau khi đo lường, bộ chuyển đổi bên trong module sẽ chuyển đổi giá trị analog đó thành một số nguyên (thường được gọi là raw value) trong một dải số nhất định (ví dụ: 0 đến 27648 đối với module 12-bit của PLC Siemens). Giá trị số nguyên này sau đó được lưu trữ trong vùng nhớ của PLC, sẵn sàng để chương trình xử lý. Độ phân giải (resolution) của module là yếu tố then chốt, quyết định số lượng bước rời rạc mà tín hiệu analog có thể được biểu diễn số hóa, ảnh hưởng trực tiếp đến độ chính xác của phép đo.

2.2. Chuyển đổi Digital sang Analog (DAC) trên Module AO

Module Analog Output (AO) thực hiện quá trình ngược lại với ADC: chuyển đổi Digital sang Analog (DAC). Module này nhận một giá trị số được tính toán từ chương trình PLC (ví dụ: kết quả của một bộ điều khiển PID hoặc một giá trị điều khiển thủ công). Sau đó, module AO chuyển đổi giá trị số này thành một tín hiệu điện áp hoặc dòng điện tương ứng trong dải tín hiệu Analog đã được cấu hình trước. Tín hiệu analog vật lý này sau đó được gửi đến thiết bị chấp hành Analog (actuator), như một van điều khiển, để thay đổi vị trí hoặc công suất của thiết bị, hoàn thành chu trình điều khiển.

2.3. Dải tín hiệu Analog tiêu chuẩn và ý nghĩa

Các dải tín hiệu Analog tiêu chuẩn được sử dụng rộng rãi trong sản xuất công nghiệp bao gồm 0-10V, 4-20mA, và -10V đến +10V, mỗi loại có những đặc điểm và ưu nhược điểm riêng.

- 0-10V: Đây là dải tín hiệu điện áp đơn giản, dễ sử dụng, thường được tìm thấy trong các cảm biến khoảng cách, vị trí, hoặc đầu vào điều khiển của biến tần. Tuy nhiên, tín hiệu điện áp dễ bị suy hao và ảnh hưởng bởi nhiễu (noise) trên đường truyền dài.

- 4-20mA: Dải tín hiệu dòng điện này là phổ biến nhất trong công nghiệp do khả năng chống nhiễu (noise) tốt hơn và có thể truyền đi xa mà ít bị suy hao. Đặc biệt, việc sử dụng 4mA làm giá trị tối thiểu cho phép phát hiện lỗi đứt dây (tín hiệu dưới 4mA báo hiệu lỗi). Nó được sử dụng rộng rãi cho các cảm biến nhiệt độ, áp suất, lưu lượng và các loại van điều khiển.

- -10V đến +10V: Đây là dải tín hiệu điện áp lưỡng cực, thường được dùng trong các ứng dụng cần điều khiển hai chiều, như điều khiển vị trí của động cơ servo hoặc biến tần với khả năng quay ngược. Việc lựa chọn dải tín hiệu Analog phụ thuộc vào loại cảm biến, thiết bị chấp hành, khoảng cách truyền dẫn, và môi trường lắp đặt để đảm bảo độ chính xác và độ tin cậy của hệ thống điều khiển.

3. Kỹ Thuật Lập Trình Xử Lý Analog Trong PLC

3.1. Scaling (Chuẩn hóa) tín hiệu Analog Input

Scaling (chuẩn hóa) là một kỹ thuật lập trình xử lý Analog thiết yếu. Nó thực hiện quá trình chuyển đổi giá trị số thô (raw value) mà Module Analog Input (AI) đọc được sang giá trị kỹ thuật thực tế (engineering unit) tương ứng, có ý nghĩa vật lý đối với con người và quá trình công nghiệp. Ví dụ, một cảm biến áp suất 0-10 bar xuất tín hiệu 4-20mA, và module AI của PLC chuyển đổi 4-20mA này thành dải số nguyên 0-27648 (đối với module 12-bit của PLC Siemens). Kỹ sư tự động hóa cần lập trình để chuyển đổi giá trị số 0-27648 thành 0-10 bar, giúp dễ dàng đọc hiểu và sử dụng trong các tính toán điều khiển. Các hãng PLC lớn như PLC Siemens và PLC Allen-Bradley đều cung cấp các lệnh hoặc Function Block (FB) tích hợp sẵn (ví dụ: NORM_X, SCALE_X trong Siemens; SCP trong Allen-Bradley) để thực hiện quá trình scaling một cách hiệu quả và chính xác.

3.2. Unscaling (Giải chuẩn hóa) tín hiệu Analog Output

Unscaling (giải chuẩn hóa) là quá trình ngược lại với scaling, được áp dụng cho tín hiệu Analog Output. Nó chuyển đổi một giá trị kỹ thuật mong muốn (ví dụ: 0-100% mở van, hoặc một giá trị đầu ra điều khiển (MV) từ bộ điều khiển PID) thành giá trị số thô mà Module Analog Output (AO) có thể hiểu và chuyển đổi thành tín hiệu Analog vật lý. Ví dụ, nếu PLC cần điều khiển một van mở 50%, chương trình sẽ unscale giá trị 50% này thành giá trị số nguyên tương ứng trong dải 0-27648, sau đó gửi giá trị này tới module AO để nó xuất ra tín hiệu 4-20mA (tức là 12mA tương ứng 50%). Tương tự như scaling, các hãng PLC cũng cung cấp các lệnh hoặc FB chuyên dụng để thực hiện unscaling, giúp đảm bảo độ chính xác của việc điều khiển thiết bị chấp hành Analog.

3.3. Lập trình xử lý Analog trên các nền tảng PLC phổ biến

Lập trình xử lý Analog được thực hiện khác nhau tùy thuộc vào nền tảng PLC.

- Với PLC Siemens (như S7-1200/1500 trong TIA Portal), các lệnh như

NORM_X(Normalize) vàSCALE_X(Scale) được sử dụng rộng rãi trong các ngôn ngữ Ladder Logic (LAD), Structured Text (SCL), hoặc Function Block Diagram (FBD).NORM_Xchuyển đổi giá trị số thô về dải 0.0 đến 1.0 (hoặc -1.0 đến 1.0), sau đóSCALE_Xchuyển đổi từ dải này sang dải kỹ thuật mong muốn. Các module AI/AO hiện đại của Siemens còn có khả năng thực hiện scaling trực tiếp trong phần cứng module, giảm tải cho CPU PLC và đơn giản hóa chương trình. - Trên PLC Allen-Bradley (dòng Rockwell Logix bằng Studio 5000 Logix Designer), lệnh

SCP(Scale with Parameters) là công cụ chính. LệnhSCPcho phép người lập trình định nghĩa dải giá trị raw (Input Min/Max) và dải giá trị kỹ thuật (Scaled Min/Max) một cách trực tiếp trong các tham số của lệnh, giúp việc chuyển đổi trở nên trực quan. - Các hãng khác như PLC Mitsubishi và PLC Omron cũng cung cấp các hàm hoặc lệnh tương đương (ví dụ:

FROM,TOtrong Mitsubishi hoặc các khốiSCLtrong Omron) để thực hiện các phép toán scaling và unscaling, đảm bảo khả năng xử lý tín hiệu analog linh hoạt.

Công thức Scaling (chuyển đổi Analog Input sang giá trị kỹ thuật): Engineering_Value = Eng_Min + (Analog_Value - Raw_Min) * (Eng_Max - Eng_Min) / (Raw_Max - Raw_Min) Công thức Unscaling (chuyển đổi giá trị kỹ thuật sang giá trị Analog Output): Analog_Value = Raw_Min + (Engineering_Value - Eng_Min) * (Raw_Max - Raw_Min) / (Eng_Max - Eng_Min)

4. Các Vấn Đề Thường Gặp và Giải Pháp Khi Xử Lý Analog

4.1. Xử lý nhiễu (Noise) tín hiệu Analog

Nhiễu (noise) là một thách thức lớn và phổ biến khi làm việc với tín hiệu Analog, có thể gây ra các biến động không mong muốn và làm giảm độ chính xác của phép đo và điều khiển. Các giải pháp để giảm thiểu nhiễu bao gồm:

- Sử dụng cáp chống nhiễu (shielded cables) và đảm bảo nối đất hệ thống đúng cách để triệt tiêu các nhiễu điện từ.

- Lắp đặt cảm biến Analog và module Analog Input/Output cách xa các nguồn gây nhiễu điện từ mạnh như biến tần (VFD), động cơ lớn, hoặc các thiết bị công suất cao.

- Áp dụng các bộ lọc số (digital filters) trong lập trình PLC (ví dụ: bộ lọc trung bình động, bộ lọc thông thấp, hoặc các thuật toán nâng cao hơn như bộ lọc Kalman) để làm mượt tín hiệu biến quá trình (PV). Tuy nhiên, việc lọc quá mức có thể làm chậm đáp ứng của hệ thống điều khiển, vì vậy cần tìm sự cân bằng giữa việc loại bỏ nhiễu và duy trì thời gian đáp ứng phù hợp.

4.2. Hiệu chuẩn (Calibration) cảm biến và module Analog

Hiệu chuẩn (calibration) là một quá trình quan trọng. Nó điều chỉnh để đảm bảo độ chính xác của cảm biến Analog và các kênh của Module Analog Input/Output bằng cách so sánh giá trị đọc được với một chuẩn tham chiếu đã biết. Quá trình hiệu chuẩn thường bao gồm việc đặt hai điểm: điểm 0 (zero/offset) và điểm tối đa (span/gain). Bằng cách điều chỉnh các thông số này, chúng ta có thể bù trừ cho sự sai lệch của cảm biến hoặc module do lão hóa, nhiệt độ, hoặc các yếu tố môi trường khác. Việc thực hiện hiệu chuẩn (calibration) định kỳ là cần thiết để duy trì độ chính xác cao của các phép đo và điều khiển trong sản xuất công nghiệp, đảm bảo rằng dữ liệu PLC phản ánh đúng thực tế của quá trình công nghiệp.

4.3. Quản lý dải đo và độ phân giải

Việc lựa chọn dải tín hiệu Analog và độ phân giải của module là yếu tố then chốt, cần được xem xét kỹ lưỡng để phù hợp với yêu cầu của quá trình công nghiệp. Dải đo quá rộng so với dải hoạt động thực tế của biến quá trình (PV) có thể làm giảm độ chính xác của phép đo, bởi vì mỗi bước digital sẽ đại diện cho một khoảng giá trị kỹ thuật lớn hơn. Ngược lại, dải đo quá hẹp có thể không bao phủ hết các giá trị có thể xảy ra trong quá trình, dẫn đến việc bị bão hòa tín hiệu. Tương tự, độ phân giải (resolution) của module (ví dụ: 12-bit, 14-bit, 16-bit) trực tiếp ảnh hưởng đến số lượng bước chuyển đổi và do đó là độ chính xác tối đa. Cần cân nhắc giữa chi phí của module có độ phân giải cao và yêu cầu độ chính xác thực tế của ứng dụng để đưa ra lựa chọn tối ưu.

5. Ứng Dụng Thực Tế của Lập Trình Xử Lý Analog

5.1. Điều khiển vòng kín (Closed-Loop Control) với PID Controller

Lập trình xử lý Analog là nền tảng không thể thiếu cho các ứng dụng điều khiển vòng kín (closed-loop control), đặc biệt là với việc triển khai bộ điều khiển PID (PID controller). Trong các hệ thống này, cảm biến Analog liên tục đo lường biến quá trình (PV) (ví dụ: nhiệt độ, áp suất, lưu lượng), sau đó tín hiệu này được scaling (chuẩn hóa) bởi module Analog Input (AI) và đưa vào khối PID Controller trong PLC. Bộ điều khiển PID sẽ tính toán đầu ra điều khiển (MV), và giá trị này sẽ được unscaling (giải chuẩn hóa) và xuất ra thông qua Module Analog Output (AO) để điều khiển thiết bị chấp hành Analog (ví dụ: van điều khiển tỷ lệ, biến tần). Các ứng dụng phổ biến bao gồm điều khiển nhiệt độ lò nung, điều khiển áp suất trong bình phản ứng, điều khiển lưu lượng trong hệ thống pha trộn, và điều khiển mức trong các bồn chứa, tất cả đều đòi hỏi sự ổn định và độ chính xác cao.

5.2. Giám sát và phân tích dữ liệu quá trình

Tín hiệu Analog sau khi đã được xử lý tín hiệu và chuẩn hóa (scaling) trong PLC trở thành nguồn dữ liệu PLC cực kỳ quý giá. Các giá trị kỹ thuật này có thể được sử dụng để giám sát trực quan các biến quá trình (PV) trên giao diện HMI (Human Machine Interface) hoặc hệ thống SCADA (Supervisory Control and Data Acquisition), cung cấp cái nhìn tổng quan về trạng thái của quy trình sản xuất. Hơn nữa, những dữ liệu PLC này là cơ sở cho các hoạt động phân tích dữ liệu chuyên sâu, tạo báo cáo hiệu suất, phát hiện xu hướng, và phục vụ cho mục đích tối ưu hóa toàn bộ hệ thống điều khiển. Điều này là một bước tiến quan trọng hướng tới các khái niệm của Industrial Internet of Things (IIoT), nơi dữ liệu được thu thập và phân tích để đưa ra các quyết định thông minh hơn.

5.3. Điều khiển tốc độ động cơ bằng biến tần

Lập trình xử lý Analog thường xuyên được sử dụng để điều khiển tốc độ động cơ một cách linh hoạt thông qua biến tần (Variable Frequency Drive – VFD). Trong ứng dụng này, PLC sẽ xuất một tín hiệu Analog chuẩn (ví dụ: 0-10V hoặc 4-20mA) từ Module Analog Output (AO) của nó tới đầu vào analog của biến tần. Biến tần sẽ đọc tín hiệu analog này và điều chỉnh tần số đầu ra của nó, từ đó điều khiển tốc độ quay của động cơ một cách tỷ lệ. Trong các ứng dụng phức tạp hơn, một cảm biến hồi tiếp (ví dụ: encoder để đo tốc độ thực tế của động cơ) có thể được sử dụng để gửi phản hồi về PLC, tạo thành một vòng lặp điều khiển vòng kín để duy trì tốc độ động cơ chính xác theo điểm đặt (SP).

7. Kết Luận

Lập trình xử lý Analog trong PLC (Bộ điều khiển logic khả trình) là một kỹ năng nền tảng và thiết yếu. Nó cho phép các kỹ sư tự động hóa tương tác hiệu quả với thế giới vật lý liên tục của các quá trình công nghiệp. Việc hiểu rõ nguyên lý chuyển đổi Analog sang Digital (ADC) và chuyển đổi Digital sang Analog (DAC) thông qua Module Analog Input (AI) và Module Analog Output (AO) là cốt lõi.

Cùng với đó là việc thành thạo các kỹ thuật scaling (chuẩn hóa) và unscaling (giải chuẩn hóa) để chuyển đổi dữ liệu PLC sang giá trị kỹ thuật có ý nghĩa. Bằng cách chủ động xử lý các thách thức như nhiễu (noise) trong tín hiệu và thực hiện hiệu chuẩn (calibration) định kỳ để đảm bảo độ chính xác, chúng ta có thể xây dựng các hệ thống điều khiển mạnh mẽ và đáng tin cậy. Nắm vững lập trình xử lý Analog không chỉ giúp tối ưu hóa hiệu suất PLC mà còn mở ra cánh cửa cho các ứng dụng điều khiển vòng kín phức tạp, góp phần quan trọng vào sự phát triển của sản xuất công nghiệp hiện đại và xu hướng Industrial Internet of Things (IIoT).