PLC

Lập Trình An Toàn (Safety Programming) Trong PLC: Đảm Bảo An Toàn Con Người và Quy Trình Sản Xuất Công Nghiệp

Trong sản xuất công nghiệp, an toàn máy móc và con người là ưu tiên hàng đầu, đòi hỏi các hệ thống điều khiển phải có khả năng phản ứng tin cậy với các tình huống nguy hiểm. Lập trình an toàn (Safety Programming) với PLC an toàn (Safety PLC) là một lĩnh vực chuyên biệt, tập trung vào thiết kế và triển khai các chức năng an toàn để giảm thiểu rủi ro và bảo vệ tối đa.

Bài viết này sẽ cung cấp cái nhìn tổng quan về lập trình an toàn, các tiêu chuẩn an toàn liên quan, công nghệ PLC an toàn, và các ứng dụng thực tế nhằm nâng cao an toàn máy móc và quy trình.

1. Tổng Quan Về Lập Trình An Toàn (Safety Programming) Trong PLC

1.1. Lập trình an toàn (Safety Programming) là gì?

Lập trình an toàn là quá trình thiết kế và triển khai các chức năng an toàn (Safety Function) chuyên biệt trong một PLC an toàn (Safety PLC) hoặc một phần của hệ thống an toàn (Safety Instrumented System – SIS), nhằm mục tiêu chính là giảm thiểu rủi ro tiềm tàng cho người vận hành, nhân viên và thiết bị bằng cách đưa máy móc hoặc quy trình về trạng thái an toàn khi phát hiện nguy hiểm hoặc lỗi.

Khác biệt cơ bản giữa lập trình an toàn và lập trình điều khiển thông thường nằm ở việc nó tập trung đặc biệt vào độ tin cậy cực cao của hệ thống, khả năng tự chẩn đoán lỗi toàn diện, và việc ngăn ngừa các lỗi nguy hiểm (failure to danger) để đảm bảo rằng chức năng bảo vệ luôn hoạt động khi cần thiết, ngay cả trong trường hợp có lỗi thành phần. Các khối lệnh và ngôn ngữ lập trình an toàn thường có các cơ chế kiểm tra nội bộ nghiêm ngặt hơn.

1.2. PLC an toàn (Safety PLC) và Hệ thống an toàn (SIS)

PLC an toàn (Safety PLC) là một loại PLC được thiết kế đặc biệt để đáp ứng các tiêu chuẩn an toàn quốc tế nghiêm ngặt như IEC 61508 và ISO 13849, nổi bật với khả năng tự chẩn đoán lỗi cao và kiến trúc dự phòng hoặc đa kênh để đảm bảo tính toàn vẹn của chức năng an toàn. Các PLC an toàn này thường có CPU kép (dual-processor), bộ nhớ chuyên dụng, và các module I/O an toàn với các tính năng giám sát độc lập, giúp phát hiện lỗi nội bộ gần như ngay lập tức.

Trong khi đó, một Hệ thống an toàn (Safety Instrumented System – SIS) là một hệ thống độc lập và chuyên dụng, bao gồm ba phần chính: các thiết bị đầu vào an toàn (cảm biến an toàn), một PLC an toàn đóng vai trò là bộ điều khiển trung tâm, và các cơ cấu chấp hành an toàn (thiết bị đầu ra) được thiết kế để đưa một quy trình hoặc máy móc về trạng thái an toàn khi phát hiện nguy hiểm. Safety PLC chính là trái tim của SIS, đảm bảo tính toàn vẹn và độ tin cậy của toàn bộ chuỗi an toàn.

1.3. Tầm quan trọng của Lập trình an toàn trong sản xuất công nghiệp

Lập trình an toàn đóng vai trò tối quan trọng trong sản xuất công nghiệp vì nó trực tiếp ảnh hưởng đến an toàn vận hành, tuân thủ pháp luật, và uy tín doanh nghiệp.

- Thứ nhất, nó giúp bảo vệ con người bằng cách ngăn ngừa tai nạn lao động nghiêm trọng hoặc thương tích cho người vận hành và nhân viên khi làm việc gần máy móc nguy hiểm.

- Thứ hai, nó bảo vệ tài sản và thiết bị, ngăn chặn hư hại máy móc, sản phẩm, và cơ sở hạ tầng do các lỗi hoặc sự cố nghiêm trọng có thể xảy ra trong quy trình.

- Thứ ba, việc triển khai lập trình an toàn hiệu quả đảm bảo doanh nghiệp tuân thủ các tiêu chuẩn an toàn quốc tế bắt buộc như ISO 13849, IEC 62061, và IEC 61508, cùng với các quy định pháp luật liên quan đến an toàn máy móc. Cuối cùng, một hệ thống an toàn được thiết kế tốt giúp chủ động giảm thiểu các rủi ro đã được đánh giá rủi ro, từ đó nâng cao tổng thể độ tin cậy và hình ảnh của doanh nghiệp trong ngành sản xuất công nghiệp.

2. Các Tiêu Chuẩn và Nguyên Tắc An Toàn Cơ Bản

2.1. Chu kỳ sống an toàn (Safety Life Cycle)

Chu kỳ sống an toàn (Safety Life Cycle) là một quy trình có cấu trúc và có hệ thống, được định nghĩa trong các tiêu chuẩn an toàn như IEC 61508, nhằm đảm bảo tất cả các khía cạnh liên quan đến an toàn máy móc đều được quản lý một cách chặt chẽ từ khi hình thành ý tưởng cho đến khi loại bỏ hệ thống. Quy trình này bao gồm các giai đoạn quan trọng:

- Giai đoạn Phân tích Rủi ro (Risk Analysis): Bao gồm việc đánh giá rủi ro để xác định các mối nguy hiểm tiềm tàng, mức độ nghiêm trọng và khả năng xảy ra, từ đó xác định Performance Level (PL) hoặc Safety Integrity Level (SIL) yêu cầu cho từng chức năng an toàn.

- Giai đoạn Thiết kế (Design): Phát triển kiến trúc của hệ thống an toàn, lựa chọn các thành phần an toàn phù hợp (cảm biến an toàn, PLC an toàn, cơ cấu chấp hành an toàn) và lập trình các chức năng an toàn theo yêu cầu.

- Giai đoạn Cài đặt và Vận hành (Installation and Operation): Triển khai vật lý hệ thống an toàn và đưa vào vận hành, tuân thủ các quy trình an toàn.

- Giai đoạn Xác nhận (Validation): Xác nhận an toàn là một bước cực kỳ quan trọng, chứng minh rằng hệ thống được thiết kế và lắp đặt đúng cách, đạt được mức độ an toàn mong muốn.

- Giai đoạn Bảo trì và Tháo dỡ (Maintenance and Decommissioning): Bao gồm việc bảo trì định kỳ, kiểm tra và hiệu chuẩn để duy trì độ tin cậy của hệ thống an toàn trong suốt vòng đời của nó, và cuối cùng là tháo dỡ an toàn khi hệ thống không còn được sử dụng. Việc tuân thủ toàn bộ chu kỳ sống an toàn là yêu cầu bắt buộc để đạt được sự tuân thủ các tiêu chuẩn an toàn cao nhất.

2.2. Performance Level (PL) theo ISO 13849 và Safety Integrity Level (SIL) theo IEC 62061 / IEC 61508

Để định lượng độ tin cậy và hiệu quả của các chức năng an toàn, các tiêu chuẩn an toàn quốc tế đã phát triển các khái niệm như Performance Level (PL) và Safety Integrity Level (SIL).

- Performance Level (PL): Được định nghĩa trong tiêu chuẩn ISO 13849 (An toàn máy móc – Các bộ phận của hệ thống điều khiển liên quan đến an toàn), PL là một chỉ số định lượng về khả năng của một chức năng an toàn trong việc giảm thiểu rủi ro. PL có năm cấp độ từ a (thấp nhất) đến e (cao nhất), tương ứng với xác suất hỏng hóc nguy hiểm trên giờ vận hành (PFHD – Probability of Dangerous Failure per Hour) của chức năng an toàn. Việc xác định PL yêu cầu (PLr) được thực hiện trong quá trình đánh giá rủi ro.

- Safety Integrity Level (SIL): Được định nghĩa trong tiêu chuẩn IEC 61508 (An toàn chức năng của các hệ thống điện/điện tử/lập trình liên quan đến an toàn) và áp dụng cụ thể hơn cho máy móc trong IEC 62061, SIL là một thước đo về độ tin cậy của một chức năng an toàn trong việc thực hiện nhiệm vụ giảm thiểu rủi ro trong một khoảng thời gian nhất định. SIL có bốn cấp độ từ 1 đến 4, với SIL 4 là mức độ an toàn và độ tin cậy cao nhất. SIL được tính toán dựa trên các yếu tố như xác suất hỏng hóc nguy hiểm, khả năng chẩn đoán lỗi, và cấu trúc dự phòng. Cả PL và SIL đều là các công cụ quan trọng giúp kỹ sư tự động hóa và nhà thiết kế đảm bảo rằng hệ thống an toàn được xây dựng đạt được mức an toàn cần thiết, phù hợp với các rủi ro đã được xác định.

2.3. Các nguyên tắc thiết kế an toàn: Redundancy, Diversity, Self-monitoring

Để đạt được các Performance Level (PL) hoặc Safety Integrity Level (SIL) cao, các hệ thống an toàn được thiết kế dựa trên một số nguyên tắc cốt lõi nhằm tăng cường độ tin cậy và khả năng chống lỗi.

- Redundancy (Dự phòng): Nguyên tắc này liên quan đến việc sử dụng nhiều thành phần hoặc kênh độc lập để thực hiện cùng một chức năng an toàn. Nếu một thành phần hoặc kênh bị lỗi, các thành phần/kênh còn lại vẫn có thể hoạt động để duy trì chức năng an toàn. Ví dụ điển hình là việc sử dụng hai công tắc độc lập cho một nút dừng khẩn cấp (Emergency Stop) hoặc hai kênh tín hiệu từ một cảm biến an toàn gửi về PLC an toàn. Điều này giảm thiểu xác suất lỗi đơn điểm (single point of failure).

- Diversity (Đa dạng): Nguyên tắc này vượt xa dự phòng bằng cách sử dụng các công nghệ, nguyên lý hoạt động, hoặc nhà sản xuất khác nhau cho các thành phần dự phòng. Mục tiêu là tránh các lỗi chung (Common Cause Failure – CCF), nơi một lỗi duy nhất (ví dụ: lỗi thiết kế, lỗi môi trường) có thể ảnh hưởng đồng thời đến tất cả các kênh dự phòng nếu chúng giống hệt nhau. Ví dụ: sử dụng kết hợp một cảm biến quang an toàn và một thảm an toàn để phát hiện sự hiện diện của người.

- Self-monitoring (Tự giám sát/Chẩn đoán): Đây là khả năng cốt lõi của PLC an toàn và các thành phần an toàn. Chúng liên tục kiểm tra tính toàn vẹn của chính mình và các tín hiệu đầu vào/đầu ra. Ví dụ: một PLC an toàn có thể thực hiện các kiểm tra chu kỳ trên bộ nhớ, CPU, và các kênh I/O của nó. Các cảm biến an toàn thường có hai kênh tín hiệu và khả năng phát hiện lỗi nội bộ như đứt dây hoặc ngắn mạch. Khi một lỗi được phát hiện thông qua cơ chế tự chẩn đoán lỗi, hệ thống sẽ tự động đưa máy móc về trạng thái an toàn hoặc kích hoạt một thông báo cảnh báo ưu tiên cao, đảm bảo rằng mọi hỏng hóc đều được nhận biết và xử lý kịp thời để duy trì độ tin cậy của hệ thống an toàn.

3. Các Thành Phần và Công Nghệ Trong Lập Trình An Toàn

3.1. Cảm biến an toàn (Safety Sensor)

Cảm biến an toàn là các thiết bị đầu vào được thiết kế chuyên biệt để phát hiện các tình huống nguy hiểm và cung cấp tín hiệu đáng tin cậy cho PLC an toàn, đảm bảo tính toàn vẹn của chức năng an toàn. Khác với cảm biến tiêu chuẩn, cảm biến an toàn thường có tính năng tự chẩn đoán lỗi và sử dụng kiến trúc dự phòng (ví dụ: hai kênh tín hiệu độc lập) để tăng độ tin cậy. Các loại phổ biến bao gồm:

- Nút dừng khẩn cấp (Emergency Stop): Thiết bị cơ bản nhất, khi nhấn sẽ cắt nguồn điện hoặc đưa máy về trạng thái an toàn ngay lập tức.

- Công tắc liên động cho rào chắn an toàn (Safety Guard): Đảm bảo máy không thể hoạt động nếu rào chắn an toàn không đóng hoặc bị mở trong khi máy đang vận hành.

- Cảm biến quang an toàn (Light Curtain): Tạo ra một “hàng rào” ánh sáng vô hình; khi bị cắt, hệ thống sẽ dừng máy an toàn.

- Thảm an toàn (Safety Mat): Kích hoạt dừng máy khi có người đứng lên khu vực nguy hiểm.

- Máy quét laser an toàn (Safety Laser Scanner): Tạo ra vùng bảo vệ có thể cấu hình linh hoạt, phát hiện sự xâm nhập.

- Các cảm biến an toàn này là mắt xích đầu tiên và quan trọng nhất trong chuỗi an toàn, cung cấp thông tin kịp thời để PLC an toàn thực hiện các hành động bảo vệ.

3.2. PLC an toàn (Safety PLC)

PLC an toàn (Safety PLC) là bộ xử lý trung tâm của bất kỳ hệ thống an toàn (Safety Instrumented System – SIS) hiện đại nào, được thiết kế với kiến trúc đặc biệt để đảm bảo độ tin cậy và khả năng phát hiện lỗi cực cao. Các đặc điểm nổi bật của PLC an toàn bao gồm:

- Kiến trúc dự phòng hoặc đa kênh: Thường có CPU kép chạy song song và so sánh kết quả liên tục, hoặc các module I/O an toàn có hai kênh tín hiệu độc lập để phát hiện lỗi nội bộ.

- Khả năng tự chẩn đoán lỗi: PLC an toàn liên tục kiểm tra tính toàn vẹn của chính nó (CPU, bộ nhớ) và các module I/O an toàn để phát hiện các lỗi như đứt dây, ngắn mạch, lỗi RAM, lỗi mạch logic. Khi lỗi được phát hiện, PLC an toàn sẽ chuyển hệ thống về trạng thái an toàn.

- Phần mềm và phần sụn chuyên dụng: Được phát triển theo các tiêu chuẩn an toàn nghiêm ngặt (IEC 61508), đảm bảo mã lệnh và hoạt động nội bộ không có lỗi nguy hiểm tiềm tàng. Các hãng lớn như Siemens Safety (với dòng SIMATIC S7-1500F/1200F), Allen-Bradley GuardLogix, Pilz, và Sick đều cung cấp các dòng PLC an toàn chuyên dụng. Chúng là trái tim của hệ thống, xử lý logic lập trình an toàn và đưa ra quyết định an toàn đáng tin cậy.

3.3. Cơ cấu chấp hành an toàn (Safety Actuator)

Cơ cấu chấp hành an toàn là các thiết bị đầu ra thực hiện hành động an toàn cuối cùng, dựa trên lệnh từ PLC an toàn, để đưa máy móc hoặc quy trình về trạng thái an toàn. Các thiết bị này cũng được thiết kế để có độ tin cậy cao và khả năng tự chẩn đoán lỗi, đảm bảo chúng hoạt động đúng khi cần thiết. Các ví dụ điển hình bao gồm:

- Rơ le an toàn (Safety Relay): Các rơ le có hai kênh và mạch giám sát, đảm bảo rằng nếu một kênh bị lỗi, chức năng dừng an toàn vẫn được thực hiện.

- Van xả áp suất khẩn cấp: Được sử dụng trong các quy trình có áp suất cao, khi nhận tín hiệu từ PLC an toàn, van sẽ mở để xả áp suất, ngăn ngừa nổ hoặc rò rỉ.

- Phanh an toàn (Safety Brake): Được kích hoạt để dừng khẩn cấp các chuyển động của động cơ hoặc trục máy.

- Khởi động mềm (Soft Starter) hoặc Biến tần (Variable Frequency Drive – VFD) với chức năng an toàn: Nhiều thiết bị này tích hợp các chức năng an toàn như Safe Torque Off (STO), Safe Stop 1 (SS1), Safe Operating Stop (SOS), cho phép ngắt mô-men xoắn của động cơ một cách an toàn mà không cần ngắt toàn bộ nguồn điện.Cơ cấu chấp hành an toàn là mắt xích cuối cùng và quan trọng trong chuỗi an toàn, đảm bảo rằng lệnh an toàn từ PLC an toàn được thực thi một cách tin cậy để bảo vệ người và máy.

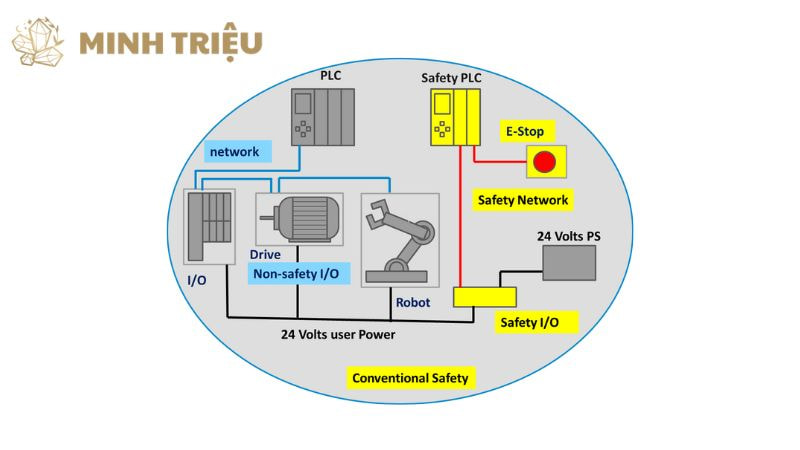

3.4. Mạng an toàn (Safety Network)

Mạng an toàn (Safety Network) là một tiến bộ quan trọng trong lập trình an toàn, cho phép các thiết bị an toàn (từ cảm biến an toàn đến PLC an toàn và cơ cấu chấp hành an toàn) trao đổi dữ liệu an toàn một cách đáng tin cậy và hiệu quả qua một giao thức truyền thông tiêu chuẩn. Điều này giảm thiểu đáng kể số lượng dây dẫn và đơn giản hóa việc cài đặt.

- Công nghệ tích hợp: Thay vì yêu cầu các mạng riêng biệt chỉ dành cho dữ liệu an toàn, mạng an toàn sử dụng các “khung an toàn” (safety frames) được đóng gói bên trong các gói dữ liệu của mạng công nghiệp tiêu chuẩn (ví dụ: Profinet, Ethernet/IP).

- Cơ chế kiểm tra lỗi phức tạp: Để đảm bảo tính toàn vẹn của dữ liệu an toàn, các mạng an toàn sử dụng các cơ chế kiểm tra lỗi nghiêm ngặt như: mã CRC (Cyclic Redundancy Check) mở rộng, số thứ tự (sequence numbers), kiểm tra thời gian (timeout monitoring), và địa chỉ nguồn/đích. Nếu bất kỳ lỗi nào được phát hiện trong quá trình truyền thông, dữ liệu an toàn sẽ bị loại bỏ và PLC an toàn sẽ chuyển hệ thống về trạng thái an toàn.

- Ví dụ phổ biến: Profisafe (sử dụng trên Profinet và Profibus của Siemens), AS-i Safety (chuẩn mạng đơn giản cho các thiết bị trường), và CIP Safety (trên Ethernet/IP của Allen-Bradley).Mạng an toàn đã cách mạng hóa cách thiết kế và triển khai hệ thống an toàn, cho phép hệ thống linh hoạt hơn, dễ mở rộng hơn, và giảm chi phí đấu nối, đồng thời vẫn duy trì các tiêu chuẩn an toàn cao nhất.

4. Các Phương Pháp Lập Trình An Toàn Trong PLC

4.1. Ngôn ngữ lập trình an toàn và môi trường phát triển

Lập trình an toàn trên PLC an toàn sử dụng các ngôn ngữ lập trình PLC tiêu chuẩn như Ladder Logic (LAD), Function Block Diagram (FBD), và Structured Text (SCL), nhưng với một số khác biệt và yêu cầu chuyên biệt.

- Ngôn ngữ an toàn đặc thù: Mặc dù sử dụng cấu trúc tương tự, các khối lệnh trong lập trình an toàn thường là các khối chức năng an toàn (Safety Function Blocks – F-Blocks trong Siemens, GuardLogix instructions trong Allen-Bradley) đã được tiền chứng nhận (pre-certified) theo các tiêu chuẩn an toàn liên quan. Các khối này đã được kiểm tra kỹ lưỡng về độ tin cậy và khả năng tự chẩn đoán lỗi.

- Môi trường phát triển tích hợp (IDE): Các môi trường lập trình như TIA Portal của Siemens (cho Siemens Safety) hoặc Studio 5000 Logix Designer của Allen-Bradley (cho Allen-Bradley GuardLogix) cung cấp các công cụ đặc biệt để cấu hình, lập trình, và xác nhận an toàn cho các chức năng an toàn. Các công cụ này thường có các tính năng kiểm tra lỗi tự động, so sánh mã, và tạo báo cáo xác nhận an toàn.

- Yêu cầu mã hóa nghiêm ngặt: Việc lập trình an toàn đòi hỏi sự chính xác cực cao và tuân thủ các quy tắc mã hóa chặt chẽ. Lỗi trong logic an toàn có thể dẫn đến hậu quả nghiêm trọng. Do đó, các công cụ lập trình an toàn thường có các cơ chế để ngăn ngừa hoặc phát hiện các lỗi lập trình phổ biến. Ví dụ, trong Siemens TIA Portal, các khối an toàn có một mã riêng và phải được biên dịch bằng một trình biên dịch an toàn chuyên dụng, đảm bảo tính toàn vẹn của mã.

4.2. Triển khai các chức năng an toàn (Safety Function)

Việc triển khai các chức năng an toàn (Safety Function) là trọng tâm của lập trình an toàn, nơi các yêu cầu từ đánh giá rủi ro được chuyển thành logic điều khiển thực tế trên PLC an toàn. Mỗi chức năng an toàn được thiết kế để giảm thiểu một rủi ro cụ thể.

- Dừng khẩn cấp (Emergency Stop): Đây là một trong những chức năng an toàn cơ bản và bắt buộc. Logic lập trình an toàn cho E-stop sẽ đảm bảo rằng khi nút E-stop được nhấn, toàn bộ hoặc một phần nguy hiểm của máy móc sẽ dừng ngay lập tức và an toàn, thường bằng cách cắt nguồn điện một cách có kiểm soát (ví dụ: Safe Torque Off – STO).

- Giám sát rào chắn an toàn (Safety Guard Monitoring): Lập trình an toàn sẽ sử dụng tín hiệu từ các công tắc trên rào chắn an toàn (Safety Guard) và các khóa liên động an toàn (Safety Interlock) để đảm bảo máy không thể khởi động hoặc tiếp tục hoạt động nếu rào chắn không đóng hoặc bị mở. Nếu rào chắn được mở trong khi máy đang hoạt động, máy sẽ ngay lập tức dừng an toàn.

- Giám sát tốc độ an toàn (Safe Speed Monitoring): Đối với các ứng dụng robot hoặc trục quay, lập trình an toàn có thể giám sát tốc độ để đảm bảo rằng chúng không vượt quá tốc độ an toàn cho phép, hoặc để thực hiện dừng an toàn khi tốc độ vượt ngưỡng nguy hiểm.

- Giám sát vị trí an toàn (Safe Position Monitoring): Đảm bảo các bộ phận máy móc (ví dụ: tay robot, bàn trượt) luôn ở vị trí an toàn hoặc trong một vùng giới hạn cho phép trước khi các hành động nguy hiểm được thực hiện. Các chức năng an toàn này là cốt lõi để đạt được Performance Level (PL) và Safety Integrity Level (SIL) mong muốn, đảm bảo an toàn máy móc trong mọi điều kiện vận hành.

4.3. Quản lý lỗi và chẩn đoán an toàn

Khả năng chẩn đoán lỗi và quản lý lỗi hiệu quả là một trong những đặc điểm nổi bật nhất của lập trình an toàn và PLC an toàn.

- Tự chẩn đoán liên tục: PLC an toàn được thiết kế để liên tục thực hiện các kiểm tra nội bộ (ví dụ: so sánh kết quả từ hai bộ xử lý độc lập, kiểm tra bộ nhớ, giám sát các kênh I/O an toàn). Khi phát hiện lỗi (ví dụ: lỗi cảm biến an toàn, lỗi ngõ ra an toàn, lỗi phần cứng nội bộ của PLC), PLC an toàn sẽ tự động chuyển hệ thống về trạng thái an toàn theo nguyên tắc Fail-Safe Principle.

- Xử lý lỗi: Lập trình an toàn cần bao gồm các khối chức năng để xử lý các lỗi này một cách có hệ thống. Điều này không chỉ đơn thuần là dừng máy, mà còn là cung cấp thông báo cảnh báo chi tiết và rõ ràng cho người vận hành (thường trên HMI/SCADA) về loại lỗi, vị trí lỗi, và hành động khắc phục đề xuất.

- Cơ chế reset lỗi an toàn: Sau khi lỗi đã được khắc phục, hệ thống chỉ có thể được reset lỗi và khởi động lại sau khi tất cả các điều kiện an toàn đã được xác nhận. Cơ chế này thường đòi hỏi một hành động chủ động từ người vận hành (ví dụ: nhấn nút reset lỗi sau khi đóng lại rào chắn an toàn), đảm bảo rằng người vận hành đã nhận thức được lỗi và đã xử lý nguyên nhân.

- Giám sát an toàn: Việc giám sát an toàn liên tục không chỉ giúp phát hiện lỗi mà còn cung cấp dữ liệu cho việc phân tích sau này, góp phần duy trì độ tin cậy cao của hệ thống an toàn trong suốt vòng đời của nó.

5. Xác Nhận An Toàn và Ứng Dụng Thực Tế

5.1. Quy trình xác nhận an toàn (Validation)

Xác nhận an toàn (Safety Validation) là một giai đoạn bắt buộc và cực kỳ quan trọng trong chu kỳ sống an toàn, nhằm chứng minh một cách khách quan rằng hệ thống an toàn đã được thiết kế, cài đặt, và lập trình an toàn đúng cách, và nó hoạt động như mong đợi để đạt được mức độ an toàn yêu cầu (Performance Level (PL) hoặc Safety Integrity Level (SIL)) đã xác định từ đánh giá rủi ro.

- Kiểm tra toàn diện: Quy trình xác nhận an toàn bao gồm kiểm tra tài liệu thiết kế (Safety Requirement Specification), kiểm tra mã lập trình an toàn, kiểm tra chức năng từng chức năng an toàn trên hệ thống thực tế, và kiểm tra tích hợp toàn bộ hệ thống.

- Kiểm tra chức năng: Mỗi chức năng an toàn (ví dụ: dừng khẩn cấp, giám sát rào chắn an toàn) phải được kiểm tra độc lập và trong các kịch bản lỗi khác nhau để đảm bảo nó hoạt động đúng như thiết kế khi có lỗi xảy ra.

- Độc lập và năng lực: Việc xác nhận an toàn phải được thực hiện bởi người có năng lực, hiểu biết sâu về tiêu chuẩn an toàn và lập trình an toàn, và tốt nhất là độc lập với người đã thiết kế hoặc lập trình hệ thống.

- Báo cáo và tài liệu: Kết quả xác nhận an toàn được ghi lại trong một báo cáo chi tiết, cung cấp bằng chứng về sự tuân thủ các tiêu chuẩn an toàn và chứng minh tính toàn vẹn của hệ thống an toàn. Quy trình này là tối quan trọng để đảm bảo rằng các biện pháp an toàn đã được triển khai hiệu quả và giảm thiểu rủi ro xuống mức chấp nhận được.

5.2. Ứng dụng thực tế của lập trình an toàn trong các ngành công nghiệp

Lập trình an toàn được áp dụng rộng rãi và thiết yếu trong hầu hết các ngành sản xuất công nghiệp, đặc biệt là những nơi có máy móc phức tạp và rủi ro cao.

- Ngành ô tô: Trong các nhà máy sản xuất ô tô, lập trình an toàn được sử dụng rộng rãi trên các dây chuyền lắp ráp tự động, robot hàn, máy ép, và hệ thống băng tải khổng lồ. Các chức năng an toàn như dừng khẩn cấp, giám sát khu vực làm việc của robot (Robot safety cells), và khóa liên động an toàn cho các cửa bảo vệ là cực kỳ quan trọng để bảo vệ nhân viên và thiết bị khỏi các chuyển động nhanh và mạnh.

- Ngành thực phẩm và đồ uống: Các máy đóng gói tốc độ cao, máy cắt, máy chiết rót đòi hỏi các biện pháp an toàn nghiêm ngặt để bảo vệ người vận hành khỏi các bộ phận chuyển động sắc nhọn hoặc nóng. Lập trình an toàn đảm bảo rằng các máy này dừng ngay lập tức khi có sự can thiệp không mong muốn hoặc khi các rào chắn an toàn bị vi phạm.

- Ngành hóa chất và dầu khí: Trong các quy trình có liên quan đến hóa chất độc hại, áp suất cao, hoặc nhiệt độ cực đoan, hệ thống an toàn (Safety Instrumented System – SIS) với PLC an toàn đạt Safety Integrity Level (SIL) cao là bắt buộc. Lập trình an toàn ở đây tập trung vào việc ngăn chặn các sự cố thảm khốc như nổ, rò rỉ hóa chất, hoặc quá nhiệt.

- Ngành đóng gói: Các máy đóng gói, bọc màng, hoặc dán nhãn tốc độ cao cần các chức năng an toàn để bảo vệ người vận hành khi họ tiếp cận máy để thay vật liệu hoặc xử lý kẹt sản phẩm. Cảm biến quang an toàn và dừng khẩn cấp là các ví dụ điển hình.

- Ngành sản xuất chung: Bất kỳ máy móc nào có bộ phận chuyển động, năng lượng nguy hiểm (điện, thủy lực, khí nén), hoặc vật liệu nóng/sắc nhọn đều cần được trang bị hệ thống an toàn và lập trình an toàn phù hợp để đảm bảo an toàn máy móc và tuân thủ các quy định.

5.3. Vai trò của Lập trình an toàn trong Công nghiệp 4.0 và IIoT

Trong bối cảnh Công nghiệp 4.0 và sự phát triển của Industrial Internet of Things (IIoT), lập trình an toàn đóng vai trò ngày càng thiết yếu trong việc đảm bảo an toàn cho các hệ thống ngày càng phức tạp, kết nối và tự chủ.

- An toàn trong hệ thống kết nối: Với sự gia tăng của các thiết bị kết nối mạng, mạng an toàn như Profisafe cho phép dữ liệu an toàn được truyền qua các mạng Ethernet công nghiệp tiêu chuẩn (ví dụ: Profinet). Điều này không chỉ giảm chi phí đi dây mà còn tạo ra các giải pháp linh hoạt hơn cho các nhà máy thông minh, nơi các thiết bị có thể được định cấu hình và di chuyển dễ dàng mà vẫn duy trì tính toàn vẹn an toàn.

- An toàn cho Robot hợp tác (Cobots): Sự xuất hiện của robot hợp tác (cobots) làm việc cạnh con người đòi hỏi các chức năng an toàn rất tinh vi để đảm bảo cobot tự động giảm tốc hoặc dừng lại khi phát hiện người ở gần, tránh va chạm. Lập trình an toàn được sử dụng để thiết lập các vùng an toàn động và giám sát tương tác giữa người và robot.

- Quản lý rủi ro trong hệ thống tự hành: Các phương tiện dẫn đường tự động (AGV) và các hệ thống vận chuyển tự hành trong nhà máy cũng yêu cầu lập trình an toàn để điều hướng an toàn, phát hiện chướng ngại vật, và dừng khẩn cấp khi cần thiết.

- An toàn dựa trên dữ liệu: IIoT cho phép thu thập lượng lớn dữ liệu hoạt động, bao gồm cả dữ liệu liên quan đến lỗi và sự cố. Phân tích dữ liệu này có thể được tích hợp vào các chiến lược bảo trì dự đoán và cải thiện chẩn đoán lỗi, từ đó nâng cao tổng thể độ tin cậy và an toàn của hệ thống. Lập trình an toàn cung cấp nền tảng vững chắc để đảm bảo rằng các đổi mới công nghệ này được triển khai một cách an toàn và có trách nhiệm

6. Kết Luận

Lập trình an toàn (Safety Programming) trong PLC (Bộ điều khiển logic khả trình) là một lĩnh vực không thể thiếu và có vai trò then chốt trong việc xây dựng các hệ thống điều khiển hiện đại trong sản xuất công nghiệp. Nó không chỉ đơn thuần là một khía cạnh kỹ thuật mà còn là cam kết của doanh nghiệp đối với an toàn máy móc và sức khỏe của người lao động. Bằng cách áp dụng các tiêu chuẩn an toàn quốc tế như ISO 13849 và IEC 61508, sử dụng PLC an toàn chuyên dụng, và tuân thủ chặt chẽ chu kỳ sống an toàn, các kỹ sư có thể thiết kế và triển khai các chức năng an toàn đáng tin cậy để giảm thiểu rủi ro và bảo vệ tối đa.

Vai trò của lập trình an toàn ngày càng được nhấn mạnh trong bối cảnh Công nghiệp 4.0 và Industrial Internet of Things (IIoT), nơi các hệ thống ngày càng phức tạp và kết nối. Việc đầu tư vào lập trình an toàn không chỉ đảm bảo tuân thủ pháp luật mà còn nâng cao độ tin cậy, hiệu suất PLC, và uy tín của doanh nghiệp trong ngành sản xuất công nghiệp, tạo ra một môi trường làm việc an toàn và hiệu quả hơn.