PLC

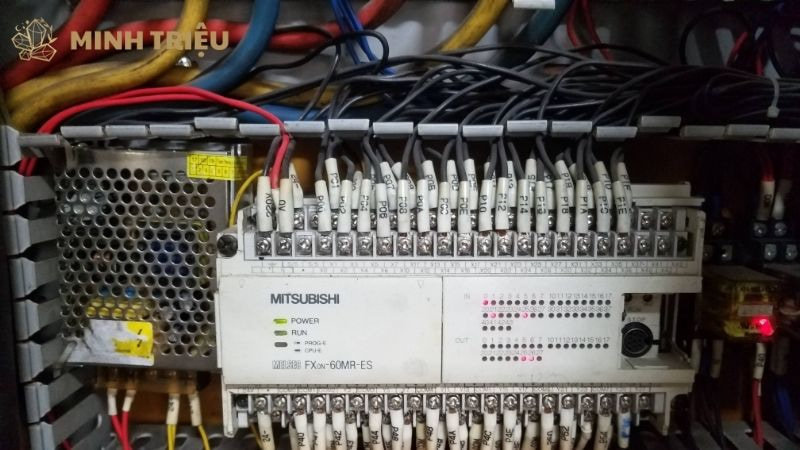

Đấu Nối và Lắp Đặt PLC: Chìa Khóa Vận Hành Hiệu Quả Hệ Thống Tự Động Hóa

Bộ điều khiển logic khả trình (PLC) đóng vai trò là “bộ não” không thể thiếu trong các hệ thống tự động hóa công nghiệp hiện đại, điều khiển linh hoạt và chính xác các quy trình sản xuất, từ những dây chuyền đơn giản đến các nhà máy phức tạp. Việc đấu nối và lắp đặt PLC một cách chính xác, tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật không chỉ đảm bảo sự hoạt động ổn định, hiệu quả mà còn tối ưu hóa độ an toàn và kéo dài tuổi thọ của toàn bộ hệ thống.

Bài viết này sẽ đi sâu vào quy trình chuẩn bị, các bước đấu nối và lắp đặt chi tiết, cùng với những lưu ý quan trọng và lỗi thường gặp, nhằm cung cấp kiến thức toàn diện cho kỹ sư và những người quan tâm đến lĩnh vực tự động hóa sản xuất và điều khiển công nghiệp.

1. Giới thiệu tổng quan về PLC và tầm quan trọng của việc đấu nối, lắp đặt chính xác

PLC (Programmable Logic Controller) là một máy tính công nghiệp chuyên dụng, được thiết kế để điều khiển các quy trình tự động hóa thông qua việc giám sát các tín hiệu đầu vào (Input) từ cảm biến, nút nhấn, và thực hiện logic điều khiển đã được lập trình để kích hoạt các tín hiệu đầu ra (Output) đến rơle, van, động cơ, và các cơ cấu chấp hành khác.

Trong bối cảnh công nghiệp 4.0, PLC là nền tảng cốt lõi cho các hệ thống như SCADA (Supervisory Control and Data Acquisition) và HMI (Human Machine Interface), cho phép giám sát và điều khiển tập trung, nâng cao năng suất và giảm thiểu sức lao động. Việc đấu nối và lắp đặt PLC đúng kỹ thuật là yếu tố tối quan trọng, ảnh hưởng trực tiếp đến hiệu suất, độ tin cậy, và an toàn của toàn bộ hệ thống điều khiển. Một hệ thống được đấu nối không chính xác có thể dẫn đến nhiều hậu quả nghiêm trọng:

- Giảm hiệu suất hoạt động: PLC không nhận được đủ tín hiệu hoặc gửi tín hiệu sai, gây ra chu trình hoạt động không chính xác, lãng phí thời gian và nguyên vật liệu.

- Giảm độ tin cậy: Các mối nối lỏng lẻo, dây dẫn kém chất lượng hoặc nhiễu điện từ có thể gây ra lỗi ngẫu nhiên, khó chẩn đoán và khắc phục, dẫn đến thời gian ngừng máy đột xuất.

- Nguy cơ mất an toàn: Đấu nối sai có thể gây ra chập điện, hỏa hoạn, hoặc vận hành sai chức năng của máy móc, tiềm ẩn nguy hiểm cho con người và tài sản.

- Tăng chi phí bảo trì và sửa chữa: Việc xác định và khắc phục lỗi do đấu nối sai phức tạp, tốn kém, và làm gián đoạn sản xuất.

- Không tương thích với các thiết bị ngoại vi: Khi không tuân thủ các chuẩn đấu nối, PLC có thể không giao tiếp được với các cảm biến, cơ cấu chấp hành, biến tần, hoặc các mô-đun mở rộng khác.

Do đó, việc nắm vững quy trình đấu nối điện PLC và lắp đặt tủ PLC là kiến thức nền tảng bắt buộc đối với bất kỳ ai làm việc trong lĩnh vực tự động hóa công nghiệp.

2. Chuẩn bị trước khi đấu nối và lắp đặt PLC

Để đảm bảo quá trình đấu nối PLC diễn ra suôn sẻ và đạt hiệu quả cao, công tác chuẩn bị kỹ lưỡng là bước không thể thiếu. Việc chuẩn bị chu đáo sẽ giảm thiểu rủi ro, tiết kiệm thời gian và tối ưu hóa chi phí.

2.1. Đọc hiểu tài liệu kỹ thuật

Trước khi tiến hành bất kỳ thao tác nào, việc đọc hiểu tài liệu kỹ thuật PLC là điều kiện tiên quyết để nắm rõ các thông số và quy tắc đấu nối.

- Sơ đồ đấu nối của nhà sản xuất (Wiring Diagram): Sơ đồ này cung cấp thông tin chi tiết về cách kết nối các terminal nguồn, input, output, và các cổng truyền thông. Mỗi dòng PLC và mô-đun đều có sơ đồ riêng, yêu cầu nghiên cứu kỹ lưỡng.

- Hướng dẫn sử dụng PLC: Tài liệu này chứa thông tin về thông số kỹ thuật, cách vận hành, bảo trì, và các quy định an toàn của thiết bị.

- Thông số kỹ thuật của PLC và các thiết bị ngoại vi: Việc hiểu rõ dải điện áp hoạt động, dòng điện tối đa, loại tín hiệu (digital, analog), và chuẩn giao tiếp (ví dụ: Modbus, Profinet, Ethernet/IP) của PLC cũng như các cảm biến, cơ cấu chấp hành, rơle, và contactor là rất quan trọng để đảm bảo tính tương thích và hoạt động ổn định của hệ thống.

2.2. Kiểm tra môi trường lắp đặt

Môi trường lắp đặt có ảnh hưởng đáng kể đến tuổi thọ và hiệu suất của PLC. Việc kiểm tra môi trường lắp đặt PLC là cần thiết để đảm bảo thiết bị hoạt động trong điều kiện tối ưu.

- Nhiệt độ và độ ẩm: PLC hoạt động tốt nhất trong môi trường có nhiệt độ và độ ẩm ổn định, nằm trong giới hạn cho phép của nhà sản xuất (thường là 0-55°C và độ ẩm tương đối 5-95% không ngưng tụ). Môi trường quá nóng hoặc quá ẩm có thể gây hỏng hóc linh kiện điện tử.

- Độ rung: PLC nên được lắp đặt ở nơi hạn chế rung động để tránh ảnh hưởng đến các linh kiện bên trong và mối nối dây.

- Vị trí lắp đặt: Vị trí đặt PLC (trong tủ điện công nghiệp hay trên bảng điều khiển) cần được lựa chọn cẩn thận. Tủ điện phải có đủ không gian để lắp đặt, đi dây, tản nhiệt và bảo trì. Cần có đủ khoảng trống xung quanh PLC để luồng không khí lưu thông, đặc biệt là với các PLC công suất lớn.

- Tránh các nguồn nhiễu: PLC và dây tín hiệu cần được đặt cách xa các nguồn gây nhiễu điện từ mạnh như biến tần công suất lớn, motor, hoặc đường dây cao áp.

2.3. Chuẩn bị dụng cụ và vật tư

Việc chuẩn bị dụng cụ và vật tư đấu nối PLC đầy đủ giúp quá trình thực hiện nhanh chóng và an toàn.

Bảng Dụng cụ và vật tư thiết yếu cho đấu nối PLC

| Loại | Dụng cụ/Vật tư | Mục đích sử dụng |

| Dụng cụ điện | Kìm cắt, kìm tuốt dây | Cắt và tuốt lớp vỏ cách điện của dây dẫn. |

| Tua vít (dẹt, Phillips) | Siết và nới lỏng các đầu terminal, cố định thiết bị. | |

| Đồng hồ VOM (Vạn năng kế) | Kiểm tra thông mạch, điện áp, dòng điện, chập mạch. | |

| Bút thử điện | Kiểm tra có điện hay không trước khi thao tác. | |

| Súng bắn cốt | Ép đầu cốt vào dây dẫn để tạo mối nối chắc chắn. | |

| Dây dẫn điện | Dây điều khiển (tiết diện phù hợp) | Đấu nối tín hiệu điều khiển (input/output). |

| Dây nguồn (tiết diện lớn hơn) | Đấu nối nguồn cấp cho PLC và các thiết bị. | |

| Dây tiếp địa (màu xanh lá/vàng) | Đảm bảo an toàn điện. | |

| Vật tư phụ trợ | Đầu cốt (cos) | Giúp mối nối chắc chắn, tiếp xúc tốt và dễ tháo lắp. |

| Ống gen co nhiệt, dây thít | Bảo vệ dây dẫn, bó gọn dây, tăng tính thẩm mỹ. | |

| Nhãn đánh dấu dây | Nhận biết các dây dẫn dễ dàng, thuận tiện cho sửa chữa. | |

| Aptomat, cầu chì | Bảo vệ quá tải, ngắn mạch cho nguồn cấp PLC và các thiết bị. | |

| Nguồn cấp phù hợp | Cung cấp điện áp và dòng điện ổn định cho PLC (24VDC, 220VAC…). |

Danh sách các vật tư cần thiết khác:

- Thanh ray DIN (DIN rail): Dùng để lắp đặt PLC và các module khác trong tủ điện.

- Kênh đi dây (máng cáp): Giúp quản lý dây dẫn gọn gàng và bảo vệ chúng.

- Đèn chiếu sáng di động: Hỗ trợ làm việc trong điều kiện ánh sáng yếu.

- Thiết bị bảo hộ cá nhân (PPE): Găng tay cách điện, kính bảo hộ, giày bảo hộ.

3. Quy trình đấu nối PLC

Quy trình đấu nối PLC đòi hỏi sự tỉ mỉ và tuân thủ đúng các bước để đảm bảo hoạt động an toàn và ổn định của hệ thống điều khiển.

3.1. Cấp nguồn cho PLC

Để vận hành, PLC cần được cấp nguồn điện ổn định và đúng thông số kỹ thuật, đây là bước đầu tiên và cơ bản nhất trong quá trình đấu nối.

- Đấu nối nguồn chính (AC/DC) vào các terminal cấp nguồn của PLC: Mỗi PLC sẽ có các chân cấp nguồn được ký hiệu rõ ràng (ví dụ: L, N, PE cho AC; +, – cho DC). Cần đảm bảo đấu nối đúng cực tính (đối với nguồn DC) và đúng dải điện áp mà nhà sản xuất quy định (ví dụ: 24VDC PLC, 220VAC PLC).

- Lưu ý điện áp, cực tính và công suất: Việc sử dụng nguồn điện không phù hợp có thể gây hỏng hóc nghiêm trọng cho PLC. Nên sử dụng bộ nguồn công nghiệp có khả năng lọc nhiễu và bảo vệ quá áp, quá dòng.

3.2. Đấu nối ngõ vào (Input) của PLC

Ngõ vào của PLC nhận tín hiệu từ các thiết bị ngoại vi để PLC có thể thu thập thông tin về trạng thái của hệ thống.

- Ngõ vào số (Digital Input): Các tín hiệu này thường là bật/tắt (ON/OFF) từ các thiết bị như nút nhấn, công tắc hành trình, cảm biến tiệm cận, cảm biến quang điện. Có hai loại ngõ vào số phổ biến là Sink (NPN) và Source (PNP), yêu cầu đấu nối phù hợp với loại cảm biến để tránh hư hỏng.

- Ngõ vào tương tự (Analog Input): Đây là các tín hiệu liên tục, thường từ các cảm biến nhiệt độ (RTD, Thermocouple), cảm biến áp suất, cảm biến độ ẩm, hoặc cảm biến mức. Các tín hiệu này thường có dạng điện áp (ví dụ: 0-10V, 0-5V) hoặc dòng điện (ví dụ: 4-20mA, 0-20mA). Việc đấu nối Analog Input cần chú ý đến loại tín hiệu và cấu hình đúng trong phần mềm lập trình.

Bảng Ví dụ đấu nối ngõ vào số (Digital Input) PLC

| Loại cảm biến | Cách đấu nối chung | Mô tả chi tiết |

| Cảm biến NPN | Chân tín hiệu ra (Output) của cảm biến nối với chân Input của PLC. Chân Common của Input PLC nối với dương nguồn (hoặc nguồn chung cho các Input). | Cảm biến đóng vai trò là “Sink” (hút dòng) khi hoạt động. Khi kích hoạt, chân tín hiệu ra sẽ được kéo xuống 0V (GND). |

| Cảm biến PNP | Chân tín hiệu ra (Output) của cảm biến nối với chân Input của PLC. Chân Common của Input PLC nối với âm nguồn (GND). | Cảm biến đóng vai trò là “Source” (cấp dòng) khi hoạt động. Khi kích hoạt, chân tín hiệu ra sẽ xuất ra điện áp dương (ví dụ 24V). |

3.3. Đấu nối ngõ ra (Output) của PLC

Ngõ ra của PLC được sử dụng để điều khiển các cơ cấu chấp hành, thực hiện các lệnh từ chương trình điều khiển.

- Ngõ ra số (Digital Output): Dùng để điều khiển các thiết bị bật/tắt như rơle trung gian, contactor, đèn báo, còi báo, van điện từ, motor nhỏ. Ngõ ra số của PLC có thể là loại tiếp điểm rơle (Relay Output) hoặc bán dẫn (Transistor Output – NPN/PNP). Loại tiếp điểm rơle phổ biến hơn vì có thể đóng cắt tải AC hoặc DC với dòng điện tương đối lớn.

- Ngõ ra tương tự (Analog Output): Dùng để điều khiển các thiết bị cần điều chỉnh liên tục như biến tần (điều khiển tốc độ động cơ), van tỉ lệ, hoặc thiết bị gia nhiệt. Tín hiệu ra thường là 0-10V hoặc 4-20mA. Việc đấu nối Analog Output cần đảm bảo tính tương thích về loại tín hiệu và trở kháng tải.

- Lưu ý tải tối đa của mỗi ngõ ra: Mỗi ngõ ra của PLC có một giới hạn dòng điện nhất định. Nếu tải vượt quá giới hạn, cần sử dụng rơle trung gian hoặc contactor để bảo vệ ngõ ra PLC.

3.4. Đấu nối truyền thông (nếu có)

PLC có khả năng truyền thông với các thiết bị khác để hình thành mạng lưới điều khiển phức tạp, đây là một phần quan trọng trong các hệ thống tự động hóa hiện đại.

- Cáp truyền thông: Tùy thuộc vào loại cổng và chuẩn truyền thông, PLC có thể sử dụng các loại cáp như cáp Ethernet (Modbus TCP/IP, Profinet, Ethernet/IP), cáp RS232, cáp RS485 (Modbus RTU).

- Kết nối với các thiết bị khác: PLC có thể kết nối với HMI (Human Machine Interface) để giao tiếp với người vận hành, với hệ thống SCADA để giám sát và điều khiển tập trung, hoặc với các PLC khác để xây dựng hệ thống phân tán.

- Lưu ý về chuẩn truyền thông và địa chỉ: Mỗi thiết bị trong mạng truyền thông cần được cấu hình địa chỉ duy nhất và tuân thủ cùng một chuẩn truyền thông để đảm bảo giao tiếp thông suốt.

3.5. Đấu nối tiếp địa (Grounding)

Tiếp địa (Grounding) là một biện pháp an toàn điện quan trọng giúp bảo vệ PLC, các thiết bị và người vận hành khỏi các sự cố điện.

- Đảm bảo tiếp địa đúng cách: Nối vỏ của PLC và toàn bộ tủ điện vào hệ thống tiếp địa chung của nhà máy. Điều này giúp loại bỏ dòng rò, giảm thiểu nhiễu điện từ và đảm bảo an toàn khi xảy ra sự cố chập điện.

- Tiếp địa chức năng: Một số PLC hoặc module đặc biệt có các chân tiếp địa chức năng để giảm nhiễu cho tín hiệu Analog hoặc truyền thông, cần tuân thủ hướng dẫn của nhà sản xuất.

4. Quy trình lắp đặt PLC

Quy trình lắp đặt PLC tập trung vào việc bố trí và cố định thiết bị một cách khoa học, chắc chắn trong tủ điện, góp phần tạo nên một hệ thống gọn gàng và dễ bảo trì.

4.1. Lắp đặt PLC vào tủ điện/bảng điều khiển

Việc cố định PLC chắc chắn là cần thiết để tránh rung động và dịch chuyển trong quá trình vận hành, đảm bảo độ ổn định của hệ thống.

- Sử dụng рейка DIN (DIN rail) hoặc vít cố định: Hầu hết các PLC module hóa được thiết kế để gắn lên DIN rail, giúp lắp đặt nhanh chóng và dễ dàng. Đối với các PLC dạng khối lớn, thường sẽ có các lỗ bắt vít để cố định trực tiếp vào tấm lắp đặt của tủ điện.

- Đảm bảo chắc chắn, không bị rung lắc: Sau khi cố định, cần kiểm tra lại độ vững chắc của PLC để đảm bảo nó không bị lỏng lẻo do rung động từ máy móc hoặc quá trình vận hành.

4.2. Sắp xếp và đi dây trong tủ điện

Sắp xếp và đi dây khoa học là yếu tố then chốt để tạo ra một hệ thống điều khiển gọn gàng, dễ dàng kiểm tra, bảo trì và khắc phục sự cố.

- Sử dụng máng cáp, ống gen để đi dây gọn gàng, khoa học: Máng cáp và ống gen không chỉ giúp bó gọn dây mà còn bảo vệ chúng khỏi các tác động cơ học và môi trường.

- Phân loại dây tín hiệu và dây nguồn để tránh nhiễu: Dây tín hiệu (điện áp thấp, nhạy cảm với nhiễu) nên được đi riêng biệt hoặc cách xa dây nguồn (điện áp cao, dòng lớn) để tránh hiện tượng nhiễu điện từ. Nếu bắt buộc phải đi cùng, nên sử dụng dây tín hiệu được bọc chống nhiễu (shielded cable) và nối đất lớp vỏ chống nhiễu một đầu.

- Đánh dấu nhãn dây rõ ràng: Mỗi sợi dây cần được đánh dấu bằng nhãn số hoặc chữ cái tại cả hai đầu, tương ứng với sơ đồ đấu nối. Điều này cực kỳ hữu ích khi cần kiểm tra, sửa chữa hoặc nâng cấp hệ thống trong tương lai.

4.3. Kiểm tra lại toàn bộ hệ thống đấu nối

Kiểm tra kỹ lưỡng sau khi hoàn tất đấu nối và lắp đặt là bước bắt buộc để phát hiện và khắc phục các lỗi trước khi cấp nguồn, tránh hư hỏng thiết bị.

- Kiểm tra lại sơ đồ đấu nối với thực tế: So sánh từng mối nối trên PLC và các thiết bị với sơ đồ thiết kế để đảm bảo không có sai sót.

- Kiểm tra độ chắc chắn của các mối nối: Đảm bảo tất cả các vít terminal đã được siết chặt, các đầu cốt đã được bấm chắc chắn, không có dây lỏng lẻo.

- Kiểm tra thông mạch, chập mạch bằng đồng hồ VOM:

- Kiểm tra thông mạch: Dùng chức năng đo thông mạch để kiểm tra xem dây dẫn có bị đứt quãng hay không.

- Kiểm tra chập mạch: Dùng chức năng đo điện trở hoặc thông mạch để kiểm tra xem có sự chập mạch giữa các dây dẫn hoặc giữa dây dẫn với vỏ thiết bị/tiếp địa hay không. Đây là bước cực kỳ quan trọng để tránh gây hư hỏng PLC ngay khi cấp nguồn.

5. Vận hành và kiểm tra sau đấu nối, lắp đặt

Sau khi hoàn tất quá trình đấu nối và lắp đặt, việc vận hành và kiểm tra hệ thống PLC là bước cuối cùng để xác nhận mọi thứ hoạt động đúng như thiết kế.

- Cấp nguồn và kiểm tra hoạt động cơ bản của PLC: Đầu tiên, cấp nguồn cho PLC và quan sát đèn báo trạng thái (Power, Run/Stop, Error). Đảm bảo PLC khởi động bình thường, không có đèn báo lỗi.

- Kiểm tra trạng thái các ngõ vào/ra trên phần mềm lập trình: Sử dụng phần mềm lập trình PLC (ví dụ: Siemens TIA Portal, Rockwell Studio 5000, Mitsubishi GX Works) để theo dõi trạng thái các ngõ vào (kích hoạt cảm biến, nhấn nút) và ngõ ra (kích hoạt rơle, đèn báo). Đây là cách hiệu quả để xác nhận tín hiệu đi vào và ra khỏi PLC một cách chính xác.

- Thực hiện kiểm tra chức năng (Functional Test) từng phần của hệ thống: Vận hành từng phần của quy trình, ví dụ: kích hoạt một motor, mở một van, để kiểm tra xem PLC có điều khiển đúng như mong muốn hay không.

- Kiểm tra các cảnh báo (Alarm) và lỗi (Error) nếu có: Trong quá trình vận hành thử, cần chú ý đến bất kỳ cảnh báo hoặc lỗi nào hiển thị trên PLC, HMI, hoặc hệ thống SCADA. Ghi lại và phân tích các lỗi này để tìm nguyên nhân và khắc phục.

6. Các lưu ý quan trọng và lỗi thường gặp khi đấu nối, lắp đặt PLC

Để tránh những rủi ro và sự cố không mong muốn, việc nắm vững các lưu ý quan trọng và nhận diện lỗi thường gặp là vô cùng cần thiết trong quá trình đấu nối và lắp đặt PLC.

6.1. Các lưu ý quan trọng

- Lưu ý an toàn điện:

- Luôn ngắt toàn bộ nguồn điện: Trước khi thực hiện bất kỳ thao tác đấu nối hay kiểm tra nào, phải đảm bảo nguồn điện đã được ngắt hoàn toàn và có biện pháp khóa an toàn (LOTO – Lockout/Tagout).

- Sử dụng thiết bị bảo hộ cá nhân (PPE): Mang găng tay cách điện, kính bảo hộ, giày bảo hộ để bảo vệ bản thân khỏi nguy cơ điện giật và các chấn thương khác.

- Thực hiện kiểm tra không có điện: Luôn sử dụng bút thử điện hoặc đồng hồ VOM để xác nhận không có điện trước khi chạm vào các thiết bị.

- Tránh nhiễu điện từ:

- Tách biệt dây tín hiệu và dây nguồn: Đi dây tín hiệu nhạy cảm (Analog, truyền thông) cách xa các dây nguồn điện áp cao, dòng lớn để tránh nhiễu cảm ứng.

- Sử dụng dây chống nhiễu (Shielded cable): Đối với các tín hiệu tương tự hoặc truyền thông quan trọng, nên sử dụng dây có lớp vỏ bọc chống nhiễu và nối đất lớp vỏ đó một đầu tại tủ điện.

- Sử dụng cuộn kháng (Choke) hoặc bộ lọc (Filter): Có thể lắp đặt thêm các thiết bị này trên đường dây nguồn của PLC hoặc biến tần để giảm thiểu nhiễu hài và nhiễu điện từ.

- Điện áp và dòng điện phù hợp:

- Đảm bảo nguồn cấp cho PLC và các module input/output đúng dải điện áp và dòng điện định mức.

- Kiểm tra công suất tiêu thụ của toàn bộ tải đầu ra để đảm bảo không vượt quá khả năng cấp nguồn của PLC hoặc các module mở rộng.

- Đầu cốt và mối nối chất lượng:

- Sử dụng đầu cốt (ferrules) chất lượng tốt, đúng kích thước và bấm cốt bằng kìm chuyên dụng để đảm bảo mối nối chắc chắn, tiếp xúc điện tốt và tránh oxy hóa.

- Siết chặt các vít terminal với lực vừa đủ, tránh quá chặt gây hỏng ren hoặc quá lỏng gây tiếp xúc kém.

- Quản lý dây dẫn chuyên nghiệp: Ghi nhãn rõ ràng cho từng dây dẫn, đi dây gọn gàng trong máng cáp để dễ dàng cho việc bảo trì, sửa chữa sau này.

6.2. Các lỗi thường gặp và cách khắc phục

Bảng Các lỗi thường gặp khi đấu nối, lắp đặt PLC và cách khắc phục

| Lỗi thường gặp | Mô tả lỗi | Cách khắc phục |

| Đấu nối sai cực tính | Đặc biệt với nguồn DC 24VDC hoặc các cảm biến NPN/PNP, nếu đấu ngược cực có thể gây hỏng hóc PLC hoặc cảm biến. | Kiểm tra kỹ sơ đồ đấu nối của nhà sản xuất. Luôn sử dụng đồng hồ VOM để kiểm tra cực tính trước khi cấp nguồn. |

| Sai chân đấu nối | Dây dẫn được đấu vào sai terminal của PLC hoặc thiết bị ngoại vi. | Kiểm tra lại từng chân đấu nối so với sơ đồ đấu nối chi tiết. Sử dụng nhãn dây rõ ràng để tránh nhầm lẫn. |

| Không đủ nguồn cấp | Nguồn cấp cho PLC hoặc các thiết bị đầu ra không đủ công suất hoặc điện áp không ổn định. | Đo điện áp nguồn cấp thực tế. Tính toán tổng công suất tiêu thụ của các thiết bị để chọn bộ nguồn phù hợp. Kiểm tra dây dẫn nguồn có đủ tiết diện hay không. |

| Gây chập mạch/quá tải | Các dây dẫn chạm vào nhau hoặc chạm vào vỏ tủ, gây ngắn mạch; hoặc tải tiêu thụ dòng quá lớn so với khả năng của ngõ ra PLC. | Kiểm tra thông mạch và chập mạch bằng đồng hồ VOM trước khi cấp nguồn. Sử dụng aptomat/cầu chì bảo vệ cho từng nhóm tải. Dùng rơle trung gian nếu tải lớn. |

| Nhiễu tín hiệu | Tín hiệu input/output không ổn định, chập chờn do nhiễu điện từ từ các thiết bị công suất lớn. | Tách biệt dây tín hiệu và dây nguồn. Sử dụng dây chống nhiễu (shielded cable) và nối đất đúng cách. Lắp đặt bộ lọc nhiễu cho nguồn cấp. |

| Không tiếp địa đúng cách | PLC và tủ điện không được tiếp địa hoặc tiếp địa không hiệu quả. | Đảm bảo hệ thống tiếp địa đạt chuẩn. Nối vỏ tủ và vỏ PLC vào hệ thống tiếp địa chung của nhà máy. |

| Mối nối lỏng lẻo | Các đầu cốt không được bấm chắc chắn, hoặc vít terminal không được siết chặt. | Kiểm tra và siết chặt lại tất cả các mối nối. Đảm bảo sử dụng dụng cụ phù hợp và thực hiện đúng kỹ thuật bấm cốt. |

| Lỗi truyền thông | PLC không thể giao tiếp với HMI, SCADA hoặc các PLC khác. | Kiểm tra lại loại cáp, chuẩn truyền thông (ví dụ: PROFINET, MODBUS TCP/IP), địa chỉ IP, tốc độ baud, và cài đặt cổng truyền thông trên PLC và thiết bị kết nối. |

7. Kết luận

Tóm lại, việc đấu nối và lắp đặt PLC là một công đoạn kỹ thuật quan trọng, đòi hỏi sự tỉ mỉ, chính xác và tuân thủ nghiêm ngặt các tiêu chuẩn an toàn. Từ việc chuẩn bị kỹ lưỡng tài liệu và dụng cụ, đến thực hiện từng bước đấu nối nguồn, ngõ vào, ngõ ra, truyền thông và tiếp địa, mỗi khía cạnh đều ảnh hưởng trực tiếp đến sự ổn định và hiệu quả của hệ thống tự động hóa.

Việc kiểm tra kỹ lưỡng sau khi hoàn tất và nắm vững các lỗi thường gặp cùng cách khắc phục sẽ giúp giảm thiểu rủi ro, tối ưu hóa thời gian vận hành và kéo dài tuổi thọ của thiết bị. Đầu tư vào quy trình lắp đặt điện PLC chuẩn mực không chỉ đảm bảo hiệu suất tối ưu mà còn là yếu tố then chốt cho sự an toàn và thành công của mọi dự án tự động hóa trong sản xuất công nghiệp.