PLC

Các Chuẩn Truyền Thông Phổ Biến Trong PLC (Profibus, Profinet, Ethernet/IP, Modbus): Nền Tảng Kết Nối Cho Tự Động Hóa Công Nghiệp

Trong sản xuất công nghiệp hiện đại, khả năng kết nối và trao đổi dữ liệu liền mạch giữa các thiết bị là yếu tố sống còn để tối ưu hóa quy trình và đạt được hiệu quả sản xuất cao nhất. Các chuẩn truyền thông phổ biến như Profibus, Profinet, Ethernet/IP, và Modbus đóng vai trò là xương sống của các mạng công nghiệp, cho phép PLC (Bộ điều khiển logic khả trình) giao tiếp linh hoạt với mọi thành phần trong một hệ thống tự động hóa, từ cảm biến và cơ cấu chấp hành đến giao diện người máy và hệ thống quản lý cấp cao.

Bài viết này sẽ đi sâu vào từng giao thức truyền thông quan trọng này, phân tích đặc điểm nổi bật, ưu nhược điểm, các ứng dụng tiêu biểu, và cách chúng hỗ trợ PLC trong việc xây dựng các hệ thống điều khiển phức tạp và tích hợp, nhằm cung cấp cái nhìn toàn diện cho các kỹ sư tự động hóa và những người quan tâm đến lĩnh vực này.

1. Tổng Quan Về Chuẩn Truyền Thông Công Nghiệp

1.1. Chuẩn truyền thông công nghiệp là gì?

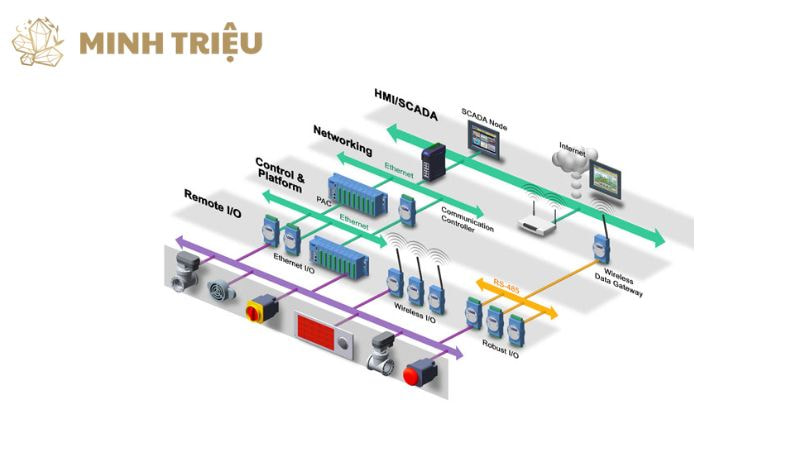

Chuẩn truyền thông công nghiệp là một tập hợp các quy tắc và định dạng dữ liệu được định nghĩa một cách chặt chẽ, cho phép các thiết bị tự động hóa khác nhau, như PLC, cảm biến thông minh, cơ cấu chấp hành, HMI, và SCADA, trao đổi thông tin một cách có cấu trúc, đáng tin cậy và hiệu quả trong môi trường khắc nghiệt của sản xuất công nghiệp.

Các chuẩn này được thiết kế để đáp ứng các yêu cầu khắt khe về độ tin cậy trong môi trường nhiễu, tính thời gian thực (real-time capability) cho các ứng dụng nhạy cảm về thời gian, khả năng chống lại các sự cố mạng, và khả năng hoạt động liên tục trong điều kiện nhiệt độ, độ ẩm, và rung động cao. Về cơ bản, các chuẩn này định nghĩa tất cả các lớp của OSI model từ lớp vật lý (cáp, đầu nối, tín hiệu điện) đến lớp ứng dụng (định dạng dữ liệu, dịch vụ trao đổi thông tin) để đảm bảo sự tương thích và khả năng giao tiếp giữa các thiết bị từ các nhà sản xuất khác nhau.

1.2. Vai trò và tầm quan trọng của các chuẩn truyền thông trong PLC

Các chuẩn truyền thông công nghiệp đóng vai trò tối quan trọng, hoạt động như huyết mạch cho sự vận hành hiệu quả và tích hợp của PLC trong mọi hệ thống tự động hóa.

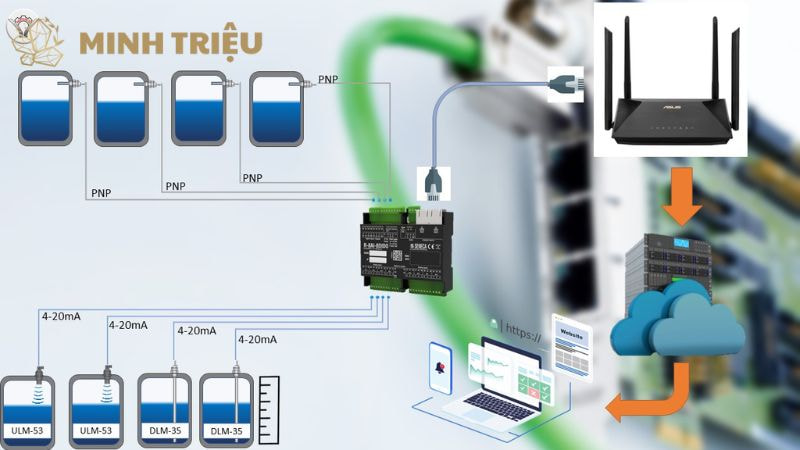

Đầu tiên, chúng cho phép kết nối thiết bị trường (Field Device Connectivity), tức là khả năng PLC giao tiếp trực tiếp với hàng loạt thiết bị cấp trường như I/O phân tán (Distributed I/O), biến tần, van điều khiển, và các loại cảm biến thông minh, thu thập dữ liệu và gửi lệnh điều khiển một cách nhanh chóng.

Thứ hai, các chuẩn này hỗ trợ trao đổi dữ liệu PLC-PLC, cho phép nhiều PLC phối hợp hoạt động nhịp nhàng trên các phân đoạn khác nhau của một dây chuyền sản xuất lớn hoặc một quy trình phức tạp, tạo nên một hệ thống điều khiển đồng bộ và phân tán.

Thứ ba, chúng cung cấp cơ chế kết nối HMI/SCADA, cho phép các giao diện người máy (HMI) và hệ thống giám sát, điều khiển và thu thập dữ liệu (SCADA) thu thập dữ liệu vận hành theo thời gian thực từ PLC và gửi các lệnh điều khiển, từ đó cung cấp cái nhìn tổng thể và khả năng điều khiển tập trung cho người vận hành.

Cuối cùng, các chuẩn này là yếu tố then chốt cho tích hợp hệ thống, bắc cầu giữa cấp độ công nghệ vận hành (OT) và công nghệ thông tin (IT/MES/ERP), cho phép dòng chảy dữ liệu liền mạch từ sàn nhà máy lên cấp quản lý doanh nghiệp. Việc này đảm bảo tính toàn vẹn dữ liệu và cung cấp khả năng thời gian thực cần thiết cho việc ra quyết định chính xác và hiệu quả trong hoạt động sản xuất.

1.3. Các yếu tố đánh giá một chuẩn truyền thông: Thời gian thực, Băng thông, Độ trễ, Tính toàn vẹn dữ liệu

Để lựa chọn và đánh giá hiệu quả của một chuẩn truyền thông công nghiệp cho một ứng dụng cụ thể, các kỹ sư tự động hóa cần xem xét nhiều yếu tố quan trọng, quyết định hiệu suất và độ phù hợp của nó.

- Thời gian thực (Real-time): Đây là khả năng đảm bảo rằng dữ liệu được truyền tải và xử lý trong một khoảng thời gian xác định và có thể dự đoán được. Đối với các ứng dụng nhạy cảm về thời gian như điều khiển chuyển động chính xác, robot, và các quy trình với chu kỳ cực nhanh, khả năng thời gian thực là yếu tố then chốt, đôi khi được phân loại thành “hard real-time” (thời gian thực cứng) và “soft real-time” (thời gian thực mềm).

- Băng thông (Bandwidth): Yếu tố này định nghĩa tốc độ và dung lượng dữ liệu tối đa có thể được truyền tải qua mạng trong một đơn vị thời gian. Băng thông cao cho phép trao đổi lượng lớn dữ liệu một cách nhanh chóng, hỗ trợ các thiết bị phức tạp và thu thập nhiều thông tin hơn.

- Độ trễ (Latency): Là khoảng thời gian từ khi dữ liệu được gửi đi cho đến khi nó được nhận và xử lý bởi thiết bị đích. Độ trễ thấp là cực kỳ quan trọng cho các ứng dụng yêu cầu phản ứng tức thì và đồng bộ hóa chính xác giữa các thiết bị.

- Tính toàn vẹn dữ liệu (Data Integrity): Đề cập đến khả năng đảm bảo rằng dữ liệu không bị lỗi, mất mát, hoặc thay đổi trong quá trình truyền thông. Các chuẩn tốt phải có các cơ chế kiểm tra lỗi mạnh mẽ (ví dụ: CRC – Cyclic Redundancy Check) để phát hiện và xử lý các lỗi dữ liệu. Các yếu tố này tổng hòa lại sẽ quyết định hiệu suất tổng thể và sự phù hợp của một chuẩn cho một ứng dụng PLC cụ thể, ảnh hưởng trực tiếp đến hiệu suất PLC và thời gian chu kỳ (Cycle Time) của hệ thống.

2. Các Chuẩn Truyền Thông Công Nghiệp Phổ Biến

2.1. Profibus: Giao thức Fieldbus hàng đầu

Profibus (Process Field Bus) là một trong những giao thức truyền thông Fieldbus thành công và được sử dụng rộng rãi nhất trên thế giới, đặc biệt phổ biến trong các hệ thống điều khiển sử dụng PLC Siemens. Giao thức này ra đời vào năm 1989 và đã phát triển thành nhiều phiên bản để đáp ứng các nhu cầu khác nhau trong tự động hóa công nghiệp. Phiên bản chính là Profibus DP (Decentralized Peripherals), được thiết kế cho tự động hóa nhà máy, cung cấp tốc độ cao và hiệu quả để kết nối PLC với các I/O phân tán và biến tần.

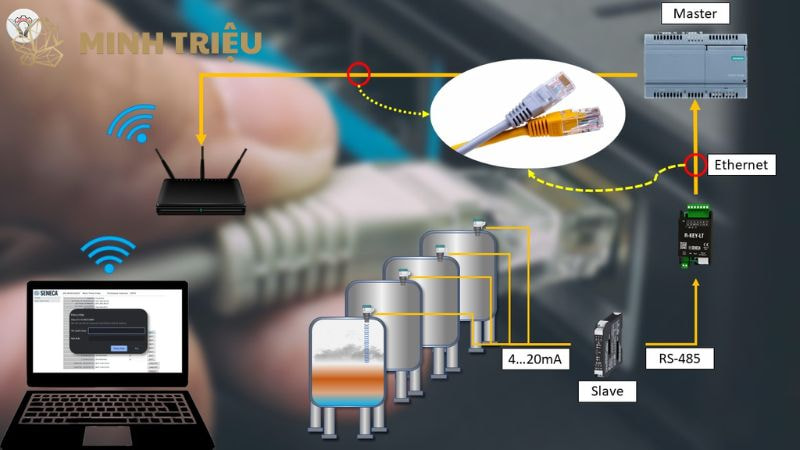

Profibus DP hoạt động theo mô hình Master-Slave, trong đó một PLC (Master) sẽ điều khiển việc trao đổi dữ liệu với các thiết bị cấp trường (Slave). Một phiên bản khác là Profibus PA (Process Automation), được tối ưu hóa cho điều khiển quá trình, cho phép cấp nguồn qua bus và hoạt động an toàn trong các môi trường nguy hiểm (intrinsically safe), mặc dù với tốc độ thấp hơn DP.

Ưu điểm nổi bật của Profibus là độ tin cậy cao đã được chứng minh qua nhiều thập kỷ triển khai, khả năng chẩn đoán mạng tốt, và khả năng hỗ trợ một lượng lớn thiết bị trên một bus duy nhất. Tuy nhiên, nhược điểm của nó là băng thông hạn chế và không hỗ trợ giao thức IP, khiến việc tích hợp trực tiếp với các hệ thống IT cấp cao trở nên khó khăn và thường yêu cầu các gateway. Profibus được ứng dụng rộng rãi trong tự động hóa nhà máy, đặc biệt là trong điều khiển quy trình liên tục như ngành hóa chất và dầu khí.

2.2. Profinet: Kỷ nguyên Ethernet công nghiệp từ Siemens

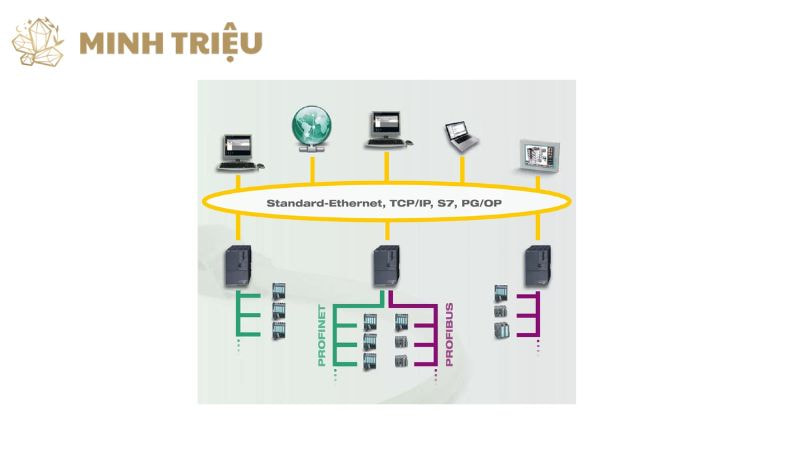

Profinet (Process Field Network) là một giao thức truyền thông Ethernet công nghiệp tiên tiến của Siemens, được phát triển dựa trên chuẩn Ethernet tiêu chuẩn (IEEE 802.3) nhưng bổ sung các tính năng mạnh mẽ để đạt được khả năng thời gian thực cần thiết cho các ứng dụng công nghiệp.

Về kiến trúc, Profinet tích hợp sâu rộng với hệ sinh thái của Siemens, hỗ trợ liền mạch I/O phân tán, điều khiển chuyển động chính xác, và khả năng PLC-to-PLC communication hiệu quả. Profinet cung cấp các cấp độ thời gian thực khác nhau: RT (Real-time) phù hợp cho hầu hết các ứng dụng tự động hóa, và IRT (Isochronous Real-time) dành cho các ứng dụng cực kỳ nhạy cảm về thời gian và đòi hỏi đồng bộ hóa cao như điều khiển robot hoặc các trục chuyển động đồng bộ.

Profinet cũng hỗ trợ cấu trúc mạng linh hoạt như hình sao, tuyến tính, và vòng, đồng thời có thể tích hợp Profisafe cho các ứng dụng an toàn chức năng, giúp giảm thiểu rủi ro. Ưu điểm chính của Profinet là băng thông cao, độ trễ rất thấp, khả năng thời gian thực mạnh mẽ, chẩn đoán mạng tiên tiến, và khả năng tích hợp liền mạch giữa OT và IT.

Nhược điểm duy nhất có thể là sự phức tạp hơn khi cấu hình mạng lớn và việc nó chủ yếu gắn liền với các giải pháp của Siemens, mặc dù đây là một chuẩn mở. Profinet được ứng dụng rộng rãi trong các dây chuyền sản xuất tốc độ cao, điều khiển robot, các hệ thống điều khiển chuyển động chính xác, và tự động hóa nhà máy phức tạp.

2.3. Ethernet/IP: Chuẩn Ethernet công nghiệp mở và tích hợp IT-OT

Ethernet/IP (Ethernet Industrial Protocol) là một giao thức truyền thông Ethernet công nghiệp cực kỳ phổ biến khác, được phát triển bởi ODVA (Open DeviceNet Vendor Association), và đặc biệt được ưa chuộng trong các hệ thống điều khiển của Rockwell Automation (PLC Allen-Bradley GuardLogix).

Điểm mạnh của Ethernet/IP nằm ở việc nó sử dụng CIP (Common Industrial Protocol) làm tầng ứng dụng, cho phép giao tiếp thống nhất trên nhiều mạng khác nhau (bao gồm cả DeviceNet và ControlNet). Dựa trên Ethernet và bộ giao thức TCP/IP tiêu chuẩn, Ethernet/IP cho phép tích hợp liền mạch giữa môi trường OT (Operational Technology) và IT (Information Technology), đơn giản hóa việc quản lý dữ liệu và kết nối mạng.

Giao thức này sử dụng mô hình Producer-Consumer (còn gọi là Publish-Subscribe), cho phép nhiều thiết bị truy cập cùng một dữ liệu mà không cần gửi yêu cầu riêng lẻ, nâng cao hiệu quả truyền thông. Ethernet/IP hỗ trợ một loạt các loại thiết bị, từ PLC đến robot, biến tần, và các module I/O phân tán. Nó cũng tích hợp các phần mở rộng quan trọng như CIP Safety cho các ứng dụng an toàn và CIP Motion cho điều khiển chuyển động chính xác.

Ưu điểm của Ethernet/IP là tính mở, linh hoạt, khả năng tích hợp IT-OT mạnh mẽ, và sự phổ biến rộng rãi với nhiều nhà sản xuất khác nhau. Tuy nhiên, việc triển khai tối ưu có thể yêu cầu kiến thức vững chắc về mạng IT và quản lý địa chỉ IP, và hiệu suất thời gian thực của nó có thể thấp hơn một số giao thức chuyên biệt hơn ở cấp độ IRT. Ethernet/IP được ứng dụng rộng rãi trong tự động hóa nhà máy, điều khiển quá trình, hệ thống đóng gói, và các ứng dụng cần tích hợp dữ liệu từ sàn nhà máy lên cấp doanh nghiệp.

2.4. Modbus: Giao thức đơn giản và phổ biến

Modbus là một giao thức truyền thông nối tiếp ban đầu được phát triển bởi Modicon (nay là Schneider Electric) vào năm 1979 và đã trở thành một chuẩn mở, cực kỳ phổ biến và được sử dụng rộng rãi trên toàn cầu nhờ sự đơn giản và dễ triển khai. Lịch sử của Modbus được đánh dấu bởi hai phiên bản chính.

Phiên bản phổ biến nhất là Modbus RTU (Remote Terminal Unit), được sử dụng trên Serial Communication (RS-232/RS-485), hoạt động theo mô hình Master-Slave, nơi một thiết bị chủ yêu cầu dữ liệu từ các thiết bị phụ. Đây là một giao thức đơn giản, hiệu quả cho việc kết nối các thiết bị nhúng và thiết bị trường cơ bản. Phiên bản hiện đại hơn là Modbus TCP/IP, dựa trên Ethernet công nghiệp và sử dụng TCP/IP để truyền tải dữ liệu Modbus qua mạng Ethernet tiêu chuẩn, cho phép tích hợp với các mạng lớn hơn.

Ưu điểm chính của Modbus là tính đơn giản, dễ triển khai, khả năng tương thích rộng rãi giữa các thiết bị từ nhiều nhà sản xuất khác nhau, và chi phí thấp. Tuy nhiên, nhược điểm của nó là không hỗ trợ thời gian thực mạnh mẽ (đặc biệt là Modbus TCP/IP không cung cấp cơ chế thời gian thực xác định), thiếu các tính năng nâng cao như chẩn đoán mạng chi tiết hay đồng bộ hóa phức tạp, và không có các tính năng bảo mật tích hợp mạnh mẽ (đặc biệt là Modbus RTU không có lớp bảo mật nào). Modbus được ứng dụng tiêu biểu trong việc kết nối các thiết bị đơn giản như cảm biến nhiệt độ, đồng hồ đo điện năng, biến tần, hệ thống HVAC, và quản lý năng lượng, cũng như tích hợp các hệ thống cũ vào một mạng lưới hiện đại hơn.

3. Lập Trình PLC Với Các Chuẩn Truyền Thông Phổ Biến

3.1. Nguyên tắc chung khi lập trình truyền thông trên PLC

Lập trình PLC để giao tiếp qua mạng công nghiệp đòi hỏi tuân thủ một số nguyên tắc chung để đảm bảo hoạt động hiệu quả và đáng tin cậy của hệ thống điều khiển. Đầu tiên, PLC cần được trang bị các module truyền thông phần cứng phù hợp (ví dụ: các card Profinet, Ethernet/IP, hoặc RS-485) tương ứng với giao thức truyền thông được sử dụng. Thứ hai, kỹ sư tự động hóa phải thực hiện cấu hình mạng chi tiết trong phần mềm lập trình PLC (như TIA Portal cho Siemens hoặc Studio 5000 Logix Designer cho Rockwell Automation), bao gồm việc định nghĩa các thiết bị trên mạng, gán địa chỉ duy nhất cho từng thiết bị, và thiết lập các vùng dữ liệu để trao đổi.

Thứ ba, việc lập trình PLC bao gồm việc sử dụng các khối chức năng (Function Blocks) hoặc lệnh đặc biệt được cung cấp bởi nhà sản xuất PLC để thực hiện các thao tác đọc và ghi dữ liệu từ/đến các thiết bị mạng. Cuối cùng, một khía cạnh cực kỳ quan trọng là việc quản lý lỗi truyền thông và xử lý ngoại lệ; chương trình PLC cần được thiết kế để phát hiện các sự cố mạng (như mất kết nối, lỗi gói tin) và phản ứng thích hợp, ví dụ bằng cách chuyển hệ thống về trạng thái an toàn hoặc tạo ra thông báo cảnh báo cho người vận hành.

3.2. Lập trình với Profibus và Profinet trên PLC Siemens

Khi lập trình PLC Siemens với Profibus và Profinet, các kỹ sư tự động hóa sẽ thực hiện các bước cụ thể để thiết lập truyền thông. Đối với Profibus DP, việc lập trình PLC bao gồm việc cấu hình PLC như một Master DP và các thiết bị trường (như I/O phân tán, biến tần) như các Slave DP trong Hardware Configuration của phần mềm lập trình PLC. Dữ liệu giữa Master và Slave được trao đổi thông qua I/O mapping, nơi các đầu vào/đầu ra vật lý của Slave được ánh xạ trực tiếp vào vùng nhớ I/O của PLC. Đối với Profinet IO, việc lập trình PLC tương tự như Profibus nhưng hoạt động trên nền Ethernet.

PLC Siemens đóng vai trò là Profinet Controller và kết nối với các thiết bị Profinet IO (Device). Để tích hợp các thiết bị của bên thứ ba, kỹ sư cần sử dụng các GSDML files (General Station Description Markup Language) được cung cấp bởi nhà sản xuất thiết bị. Profinet cũng hỗ trợ tính năng I-Device, cho phép một PLC hoạt động như một thiết bị I/O cho một PLC khác, tạo điều kiện thuận lợi cho PLC-to-PLC communication. Khi cần thời gian thực cao, lập trình PLC sẽ tận dụng các tính năng RT (Real-time) và IRT (Isochronous Real-time) của Profinet để đảm bảo độ trễ cực thấp và đồng bộ hóa cao cho các ứng dụng điều khiển chuyển động phức tạp.

3.3. Lập trình với Ethernet/IP trên PLC Rockwell Automation (Allen-Bradley)

Khi lập trình PLC Rockwell Automation (ví dụ: các dòng Allen-Bradley GuardLogix) với Ethernet/IP, kỹ sư sử dụng CIP (Common Industrial Protocol) làm nền tảng cho truyền thông. Quá trình lập trình PLC bao gồm việc cấu hình các kết nối I/O, thường được gọi là “Implicit Messaging”, cho phép PLC tự động trao đổi dữ liệu I/O theo chu kỳ với các thiết bị I/O phân tán, biến tần và các module khác mà không cần các lệnh đọc/ghi rõ ràng trong chương trình người dùng. Đối với các giao tiếp không theo chu kỳ hoặc để đọc/ghi dữ liệu cấu hình, lập trình PLC sẽ sử dụng “Explicit Messaging”.

Phần mềm Studio 5000 Logix Designer cung cấp một môi trường mạnh mẽ để cấu hình mạng và tích hợp các thiết bị Ethernet/IP thông qua các tệp EDS (Electronic Data Sheet). Khi ứng dụng yêu cầu các chức năng an toàn, lập trình PLC sẽ tận dụng CIP Safety để truyền dữ liệu an toàn qua mạng Ethernet tiêu chuẩn. Tương tự, CIP Motion được sử dụng cho các ứng dụng điều khiển chuyển động chính xác, cho phép đồng bộ hóa các trục qua cùng một mạng.

3.4. Lập trình với Modbus trên PLC đa dạng

Khi lập trình PLC với Modbus, dù là phiên bản Modbus RTU hay Modbus TCP/IP, tính đơn giản và tính phổ biến của giao thức này cho phép nhiều loại PLC khác nhau hỗ trợ nó. Đối với Modbus RTU, lập trình PLC thường bao gồm việc sử dụng các khối chức năng giao tiếp nối tiếp (RS-485/RS-232) để thiết lập PLC như một Master hoặc Slave. Kỹ sư sẽ định nghĩa các register Modbus (ví dụ: Holding Registers, Input Registers, Coils, Discrete Inputs) để đọc hoặc ghi dữ liệu từ/đến các thiết bị Slave. Các lệnh Modbus (Function Code) được sử dụng để chỉ định hành động đọc/ghi cụ thể.

Đối với Modbus TCP/IP, lập trình PLC sẽ sử dụng các khối chức năng TCP/IP để thiết lập kết nối Client/Server (tương ứng với Master/Slave trong Modbus RTU). Dữ liệu được trao đổi qua các hàm Modbus tiêu chuẩn được đóng gói trong các gói TCP/IP. Ưu điểm của Modbus nằm ở sự đơn giản, giúp các kỹ sư tự động hóa dễ dàng triển khai ngay cả khi ít kinh nghiệm về mạng. Tuy nhiên, cần lưu ý rằng Modbus không cung cấp các tính năng thời gian thực mạnh mẽ hay khả năng chẩn đoán mạng chi tiết như Profinet hay Ethernet/IP.

4. Lựa Chọn và Tích Hợp Chuẩn Truyền Thông Phù Hợp

4.1. Yếu tố ảnh hưởng đến việc lựa chọn chuẩn truyền thông

Việc lựa chọn chuẩn truyền thông công nghiệp phù hợp là một quyết định quan trọng đối với kỹ sư tự động hóa, ảnh hưởng trực tiếp đến hiệu suất, độ tin cậy, và chi phí của toàn bộ hệ thống điều khiển. Một yếu tố then chốt là yêu cầu ứng dụng cụ thể: các ứng dụng điều khiển chuyển động chính xác cao hoặc các quy trình với thời gian chu kỳ (Cycle Time) cực nhanh sẽ yêu cầu các giao thức có khả năng thời gian thực vượt trội và độ trễ thấp (ví dụ: Profinet IRT, EtherCAT). Khối lượng dữ liệu cần trao đổi và số lượng thiết bị trên mạng cũng sẽ ảnh hưởng đến yêu cầu về băng thông.Thứ hai là hệ sinh thái PLC và thiết bị hiện có hoặc dự kiến sử dụng; nếu nhà máy đã có sẵn PLC Siemens, việc sử dụng Profibus hoặc Profinet thường sẽ là lựa chọn tự nhiên do tính tương thích và tích hợp sâu sắc.

Ngược lại, với PLC Allen-Bradley, Ethernet/IP thường là lựa chọn ưu tiên. Môi trường công nghiệp cũng là một yếu tố quan trọng; các điều kiện khắc nghiệt về nhiễu điện từ, nhiệt độ, và rung động sẽ yêu cầu các cáp và đầu nối có độ bền cao và khả năng chống nhiễu tốt. Cuối cùng, yêu cầu tích hợp IT-OT là không thể bỏ qua; nếu hệ thống cần kết nối liền mạch với HMI, SCADA, MES, ERP, hoặc các dịch vụ Cloud cho IIoT, các chuẩn dựa trên Ethernet công nghiệp như Profinet, Ethernet/IP, và OPC UA sẽ là lựa chọn tối ưu. Các yếu tố khác bao gồm chi phí tổng thể của giải pháp và trình độ kỹ năng của đội ngũ kỹ thuật trong việc triển khai và bảo trì.

4.2. Xu hướng phát triển và tầm nhìn tương lai

Tương lai của mạng công nghiệp đang chứng kiến sự hội tụ mạnh mẽ và những đổi mới đáng kể, định hình lại cách các hệ thống điều khiển được xây dựng và vận hành. Xu hướng rõ ràng nhất là Ethernet công nghiệp sẽ tiếp tục thống trị và phát triển vượt bậc, với việc các giao thức hiện có được nâng cấp để hỗ trợ tốc độ cao hơn (Gigabit Ethernet và xa hơn), cung cấp khả năng thời gian thực mạnh mẽ hơn nữa, và tăng cường tính năng bảo mật.

OPC UA đang nổi lên như một giao thức truyền thông quan trọng, đóng vai trò nền tảng cho Công nghiệp 4.0 và IIoT; khả năng độc lập nền tảng, mô hình hóa dữ liệu phong phú và các tính năng bảo mật tích hợp của nó làm cho nó trở thành lựa chọn lý tưởng cho việc tích hợp hệ thống đa dạng từ cấp trường đến cấp doanh nghiệp và Cloud.

Song song với đó, TSN (Time-Sensitive Networking), một tập hợp các tiêu chuẩn IEEE, hứa hẹn mang lại khả năng thời gian thực xác định cho Ethernet tiêu chuẩn, cho phép các ứng dụng điều khiển thời gian thực cứng chạy trên cùng một mạng với lưu lượng dữ liệu không thời gian thực. Kết nối không dây công nghiệp cũng đang ngày càng trở nên phổ biến, cung cấp sự linh hoạt cao cho các thiết bị di động và các ứng dụng giám sát từ xa, mặc dù vẫn cần giải quyết các thách thức về độ tin cậy và an ninh mạng. Cuối cùng, an ninh mạng (Cybersecurity) đã trở thành một ưu tiên hàng đầu, với việc các nhà sản xuất mạng công nghiệp liên tục phát triển các tính năng bảo mật tích hợp để bảo vệ hệ thống khỏi các mối đe dọa ngày càng tinh vi.

4.3. Vai trò của kỹ sư tự động hóa trong kỷ nguyên mạng công nghiệp

Trong kỷ nguyên của Công nghiệp 4.0 và sự phát triển mạnh mẽ của mạng công nghiệp, vai trò của kỹ sư tự động hóa đã mở rộng đáng kể và trở nên đa diện hơn bao giờ hết. Kỹ sư tự động hóa không chỉ cần nắm vững kiến thức chuyên sâu về PLC, lập trình PLC, và các chuẩn truyền thông phổ biến như Profibus, Profinet, Ethernet/IP, và Modbus, mà còn phải hiểu rõ cách chúng hoạt động ở cả cấp độ vật lý và ứng dụng, cùng với khả năng thực hiện lập trình mạng và chẩn đoán mạng hiệu quả. Ngoài ra, việc hiểu biết về Cybersecurity và các nguyên tắc bảo mật mạng công nghiệp là tối quan trọng để thiết kế và triển khai các hệ thống an toàn, chống lại các mối đe dọa mạng.

Khả năng tích hợp hệ thống từ cấp trường (thiết bị OT) lên cấp doanh nghiệp (hệ thống IT, MES, ERP, Cloud) cũng là một kỹ năng cần thiết để xây dựng các nhà máy thông minh và kết nối. Cuối cùng, kỹ sư tự động hóa cần liên tục cập nhật công nghệ mới, đặc biệt là các xu hướng như IIoT, OPC UA, và TSN, để đáp ứng các yêu cầu ngày càng cao của ngành sản xuất công nghiệp hiện đại, đảm bảo hiệu suất, độ tin cậy, và an toàn cho các quy trình sản xuất.

5. Kết Luận

Các chuẩn truyền thông phổ biến như Profibus, Profinet, Ethernet/IP, và Modbus là những thành tố không thể thiếu, đóng vai trò nền tảng trong việc kết nối và vận hành PLC (Bộ điều khiển logic khả trình) trong sản xuất công nghiệp hiện đại. Từ việc kết nối các thiết bị cấp trường, đến việc tích hợp dữ liệu với các hệ thống quản lý cấp cao và Cloud, mỗi giao thức truyền thông mang trong mình những đặc điểm và ưu thế riêng, phù hợp với các yêu cầu ứng dụng đa dạng và phức tạp.

Sự dịch chuyển từ Fieldbus truyền thống sang Ethernet công nghiệp với khả năng thời gian thực và tích hợp IT-OT mạnh mẽ, cùng với sự nổi lên của OPC UA và các công nghệ IIoT, đang định hình lại bức tranh mạng công nghiệp và mở ra kỷ nguyên mới cho tự động hóa. Đối với kỹ sư tự động hóa, việc nắm vững các chuẩn truyền thông phổ biến này, cùng với khả năng lập trình mạng và chẩn đoán mạng chuyên sâu, là yếu tố then chốt để thiết kế, triển khai và bảo trì các hệ thống điều khiển phức tạp, hiệu quả, an toàn, và có khả năng phục hồi cao trong kỷ nguyên Công nghiệp 4.0.