PLC

Các Bước Thiết Kế Hệ Thống PLC: Hướng Dẫn Toàn Diện Cho Tự Động Hóa Công Nghiệp

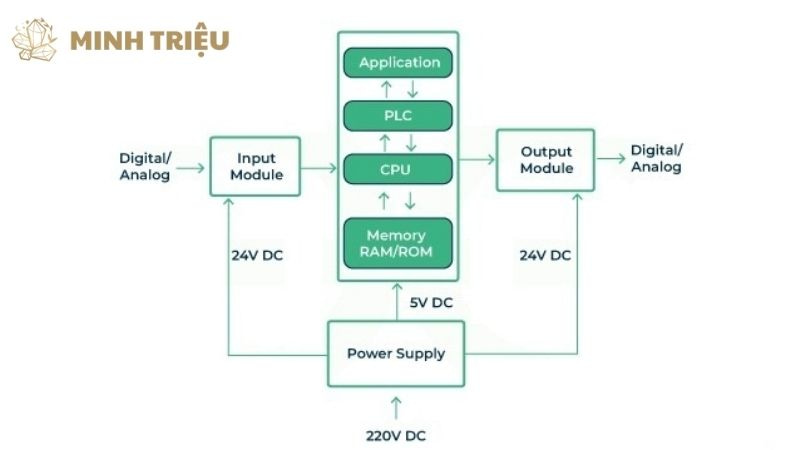

Trong bối cảnh sản xuất hiện đại, nơi tự động hóa và điều khiển chính xác là những yếu tố then chốt cho hiệu quả và năng suất, PLC (Bộ điều khiển logic khả trình) đóng vai trò là “bộ não” không thể thiếu trong mọi hệ thống tự động. Thiết kế hệ thống PLC đúng cách là nền tảng quyết định sự thành công của một dự án tự động hóa, đảm bảo tính hiệu quả, an toàn và khả năng mở rộng trong tương lai. Bài viết này sẽ cung cấp một hướng dẫn chi tiết, từng bước trong quá trình thiết kế hệ thống PLC.

1. Bước 1: Phân Tích Yêu Cầu và Đặc Tả Hệ Thống

Bước đầu tiên và quan trọng nhất trong thiết kế hệ thống PLC là phân tích kỹ lưỡng các yêu cầu và lập đặc tả chi tiết cho hệ thống.

1.1. Xác định mục tiêu tự động hóa

Bạn cần xác định mục tiêu tự động hóa một cách rõ ràng để định hướng toàn bộ quá trình thiết kế. Các mục tiêu chính có thể bao gồm tăng năng suất, giảm chi phí vận hành, cải thiện chất lượng sản phẩm, hoặc nâng cao an toàn lao động. Song song đó, hãy xác định rõ phạm vi dự án, tức là giới hạn cụ thể của hệ thống tự động hóa sẽ được triển khai.

1.2. Phân tích quy trình công nghệ

Việc phân tích quy trình công nghệ giúp bạn hiểu rõ từng bước sản xuất, các pha hoạt động và trình tự vận hành chi tiết của máy móc. Đồng thời, bạn cần xác định các thông số quan trọng cần được điều khiển hoặc giám sát, ví dụ như nhiệt độ, áp suất, lưu lượng, tốc độ, hoặc vị trí của các bộ phận.

1.3. Lập danh sách thiết bị I/O (Input/Output)

Bạn cần lập danh sách thiết bị I/O một cách chi tiết để xác định các điểm kết nối vật lý với PLC.

- Input (Đầu vào): Liệt kê loại cảm biến (công tắc giới hạn, cảm biến tiệm cận, cảm biến quang, nút nhấn, bộ mã hóa – encoder, cảm biến nhiệt độ/áp suất/lưu lượng), loại tín hiệu (số – digital, tương tự – analog), và tổng số lượng mỗi loại.

- Output (Đầu ra): Xác định loại cơ cấu chấp hành (động cơ, van, rơle, đèn báo, còi báo), loại tín hiệu (số – digital, tương tự – analog), và số lượng tương ứng.

Đồng thời, bạn cũng cần xác định yêu cầu về nguồn cấp, dòng điện, điện áp cho tất cả các thiết bị I/O.

1.4. Xây dựng sơ đồ chức năng (Functional Diagram/Flowchart)

Việc xây dựng sơ đồ chức năng là cần thiết để mô tả logic hoạt động của hệ thống, bao gồm trình tự các điều kiện và hành động. Đối với các quy trình phức tạp, bạn nên sử dụng Grafcet/SFC (Sequential Function Chart) để minh họa rõ ràng các bước và chuyển tiếp trạng thái, giúp trực quan hóa luồng điều khiển.

1.5. Yêu cầu về an toàn và bảo mật

Bạn phải đặc biệt chú trọng đến yêu cầu về an toàn và bảo mật. Hãy xác định các vùng nguy hiểm trong quy trình và đề xuất các biện pháp dừng khẩn cấp (Emergency Stop), cũng như các hệ thống khóa liên động (Interlock) để ngăn ngừa tai nạn. Về mặt bảo mật, cần tuân thủ các tiêu chuẩn bảo mật để đảm bảo an toàn mạng và dữ liệu của hệ thống điều khiển.

2. Bước 2: Lựa Chọn Phần Cứng PLC Phù Hợp

Lựa chọn phần cứng PLC phù hợp là yếu tố then chốt, ảnh hưởng trực tiếp đến hiệu suất và chi phí của hệ thống.

2.1. Chọn dòng PLC (PLC Series)

Bạn cần chọn dòng PLC dựa trên quy mô và yêu cầu của ứng dụng. Điều này bao gồm xem xét kích thước và số lượng I/O cần thiết (có thể là Micro PLC cho ứng dụng nhỏ, Compact PLC hoặc Modular PLC cho hệ thống lớn hơn). Đảm bảo tốc độ xử lý của PLC phù hợp với yêu cầu thời gian thực của ứng dụng, và kiểm tra khả năng mở rộng để dễ dàng bổ sung module I/O hoặc module truyền thông trong tương lai.

Các hãng sản xuất phổ biến bao gồm Siemens (S7-1200, S7-1500), Rockwell Automation (CompactLogix, ControlLogix), Omron, Mitsubishi, và Schneider Electric.

2.2. Chọn CPU (Central Processing Unit)

Việc chọn CPU của PLC cần dựa trên dung lượng bộ nhớ đủ cho chương trình và dữ liệu, cũng như khả năng xử lý lệnh phù hợp với độ phức tạp của logic điều khiển. Đồng thời, hãy kiểm tra các cổng truyền thông tích hợp trên CPU như Ethernet hoặc Serial (RS-232/485) để đảm bảo kết nối.

2.3. Lựa chọn module I/O

Bạn phải lựa chọn module I/O dựa trên loại và số lượng tín hiệu.

- Module Digital Input/Output: Xác định số lượng kênh và điện áp phù hợp (ví dụ: 24VDC, 220VAC).

- Module Analog Input/Output: Cần xem xét độ phân giải (bit) và dải tín hiệu (ví dụ: 0-10V, 4-20mA), cùng với số lượng kênh.

- Module chuyên dụng: Đối với các ứng dụng đặc biệt, có thể cần các module như đo nhiệt độ (RTD/Thermocouple), đếm tốc độ cao (High-Speed Counter), hoặc điều khiển vị trí (Positioning).

2.4. Lựa chọn nguồn cấp (Power Supply)

Việc lựa chọn nguồn cấp (Power Supply) phải đảm bảo công suất đủ cho toàn bộ PLC, các module và các thiết bị trường. Nguồn cấp cũng cần phải ổn định, cung cấp điện áp sạch và không bị nhiễu.

2.5. Các thiết bị phụ trợ

Ngoài PLC, hệ thống tự động hóa còn cần các thiết bị phụ trợ quan trọng. Điều này bao gồm HMI (Human Machine Interface) để tương tác người-máy trực quan, SCADA (Supervisory Control and Data Acquisition) cho hệ thống giám sát và điều khiển cấp cao hơn, và các thiết bị mạng truyền thông như Switch Ethernet công nghiệp, cáp, và connector để kết nối các thành phần.

3. Bước 3: Thiết Kế Sơ Đồ Điện Và Bố Trí Tủ Điều Khiển

Việc thiết kế sơ đồ điện và bố trí tủ điều khiển là những bước quan trọng đảm bảo hệ thống hoạt động an toàn và hiệu quả.

3.1. Thiết kế sơ đồ điện chi tiết

Bạn cần thiết kế sơ đồ điện chi tiết cho toàn bộ hệ thống. Điều này bao gồm:

- Sơ đồ đấu nối PLC: Hướng dẫn cách đấu nối các module I/O với cảm biến và cơ cấu chấp hành.

- Sơ đồ mạch động lực: Điều khiển các thiết bị tải lớn như động cơ thông qua Contactor hoặc biến tần.

- Sơ đồ mạch điều khiển: Bao gồm các mạch an toàn, nút nhấn, đèn báo và các phần tử điều khiển nhỏ hơn.

- Sơ đồ cấp nguồn: Chi tiết hệ thống bảo vệ quá tải, ngắn mạch bằng MCCB, MCB, hoặc Fuse.

3.2. Bố trí thiết bị trong tủ điều khiển

Việc bố trí thiết bị trong tủ điều khiển cần được tối ưu hóa. Bạn phải chọn kích thước tủ đủ không gian cho tất cả thiết bị và đảm bảo khả năng thông gió tốt. Sắp xếp tối ưu các thành phần như PLC, nguồn cấp, rơle, terminal, biến tần, v.v., đảm bảo khoảng cách an toàn và tản nhiệt tốt. Cuối cùng, đánh số dây và đánh dấu thiết bị rõ ràng để thuận tiện cho việc lắp đặt và bảo trì.

3.3. Hệ thống tiếp địa (Grounding) và chống nhiễu

Bạn cần đặc biệt chú ý đến hệ thống tiếp địa (Grounding) và chống nhiễu. Thiết kế tiếp địa chuẩn không chỉ đảm bảo an toàn cho người vận hành mà còn giảm thiểu nhiễu điện từ. Áp dụng các biện pháp chống nhiễu như sử dụng cáp chống nhiễu và bộ lọc để duy trì tính ổn định của tín hiệu.

4. Bước 4: Lập Trình PLC (PLC Programming)

Lập trình PLC là trái tim của hệ thống điều khiển, biến logic vận hành thành các lệnh mà PLC có thể thực thi.

4.1. Lựa chọn ngôn ngữ lập trình

Bạn cần lựa chọn ngôn ngữ lập trình phù hợp với yêu cầu của dự án và kinh nghiệm của lập trình viên.

- Ladder Diagram (LD): Là ngôn ngữ phổ biến nhất, dễ đọc và mô phỏng mạch rơle truyền thống.

- Structured Text (ST): Mạnh mẽ cho việc triển khai các thuật toán phức tạp và tính toán.

- Function Block Diagram (FBD): Dễ hình dung cho các hàm chức năng và luồng dữ liệu.

- Sequential Function Chart (SFC): Tối ưu cho việc lập trình các quy trình tuần tự theo từng bước.

- Instruction List (IL): Ngôn ngữ cấp thấp, thường ít được sử dụng trong các dự án mới.

4.2. Viết chương trình điều khiển

Khi viết chương trình điều khiển, bạn nên chia nhỏ chương trình thành các khối chức năng (Function Blocks/Programs) để dễ quản lý và tái sử dụng. Thực hiện ánh xạ I/O bằng cách gán địa chỉ phần cứng cho các biến trong chương trình.

Sau đó, triển khai logic điều khiển bằng cách viết các thuật toán theo yêu cầu của quy trình. Đừng quên tích hợp các chương trình an toàn và xử lý lỗi như dừng khẩn cấp, cảnh báo và các cơ chế phục hồi sau lỗi.

4.3. Tối ưu hóa chương trình

Việc tối ưu hóa chương trình là rất quan trọng để đảm bảo hiệu suất và dễ bảo trì. Bạn cần giảm thiểu tài nguyên bằng cách sử dụng bộ nhớ và thời gian quét hiệu quả. Đơn giản hóa logic chương trình giúp dễ bảo trì và sửa lỗi. Cuối cùng, hãy thêm ghi chú (Comments) chi tiết vào chương trình để người khác dễ hiểu khi đọc và chỉnh sửa.

4.4. Mô phỏng và kiểm tra offline (Offline Simulation)

Trước khi nạp chương trình vào PLC thật, hãy thực hiện mô phỏng và kiểm tra offline (Offline Simulation). Việc này giúp kiểm tra logic chương trình và phát hiện các lỗi sớm, tiết kiệm đáng kể thời gian và chi phí. Hầu hết các phần mềm lập trình PLC đều cung cấp công cụ mô phỏng PLC tích hợp.

5. Bước 5: Triển Khai, Vận Hành và Bảo Trì

Các bước cuối cùng bao gồm triển khai vật lý, vận hành thử nghiệm và duy trì hệ thống.

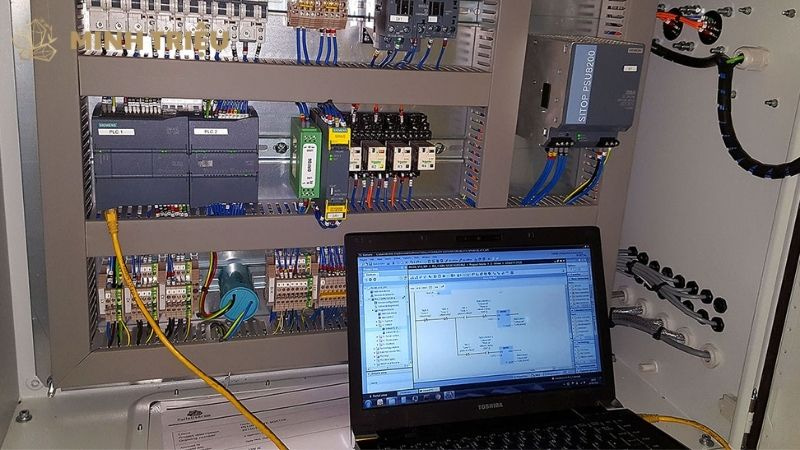

5.1. Cài đặt phần cứng PLC

Bạn cần cài đặt phần cứng PLC theo đúng thiết kế, bao gồm lắp đặt tủ điện, PLC và các thiết bị trường. Sau đó, tiến hành đấu nối dây điện theo sơ đồ thiết kế đã được phê duyệt, đảm bảo chính xác và an toàn.

5.2. Nạp chương trình và kiểm tra online (Online Testing)

Tiếp theo, bạn sẽ nạp chương trình từ máy tính xuống PLC và thực hiện kiểm tra online (Online Testing). Trong quá trình này, hãy giám sát trạng thái I/O và các biến trong thời gian thực. Bắt đầu bằng việc thử nghiệm từng phần của hệ thống, sau đó tiến hành thử nghiệm toàn bộ hệ thống để đảm bảo mọi chức năng hoạt động đồng bộ.

5.3. Hiệu chỉnh và tối ưu hóa hệ thống

Sau khi kiểm tra, cần hiệu chỉnh và tối ưu hóa hệ thống. Điều chỉnh các tham số PID (nếu có), thời gian trễ, và các cài đặt khác để tối ưu hóa chu trình hoạt động nhằm đạt được hiệu suất mong muốn của quy trình sản xuất.

5.4. Đào tạo vận hành và bảo trì

Bạn phải đào tạo vận hành và bảo trì cho đội ngũ nhân viên. Hướng dẫn nhân viên sử dụng hệ thống một cách an toàn và hiệu quả, cũng như cách xử lý lỗi cơ bản khi phát sinh. Đồng thời, cung cấp tài liệu kỹ thuật đầy đủ và dễ hiểu.

5.5. Bảo trì và nâng cấp

Cuối cùng, việc bảo trì và nâng cấp định kỳ là rất quan trọng để duy trì hiệu suất. Hãy lập kế hoạch bảo trì định kỳ cho cả phần cứng và phần mềm. Luôn sao lưu chương trình PLC và dữ liệu thường xuyên để phòng tránh mất mát. Khi cần thiết, hãy nâng cấp phần mềm/phần cứng để tận dụng các công nghệ mới và cải thiện hiệu năng.

6. Những Yếu Tố Quan Trọng Khác Cần Lưu Ý

Ngoài các bước chính, một số yếu tố quan trọng khác cũng cần được xem xét để đảm bảo thành công của dự án PLC.

6.1. Tài liệu hóa

Việc tài liệu hóa là cực kỳ quan trọng; tất cả các bước thiết kế, lập trình, và sơ đồ phải được ghi chép chi tiết. Điều này bao gồm sơ đồ điện, chương trình PLC có comment rõ ràng, và hướng dẫn sử dụng đầy đủ để hỗ trợ bảo trì và khắc phục sự cố sau này.

6.2. Bảo mật mạng công nghiệp (OT Security)

Bảo mật mạng công nghiệp (OT Security) là một mối quan tâm hàng đầu. Bạn phải bảo vệ PLC khỏi truy cập trái phép và các cuộc tấn công mạng bằng cách triển khai phân đoạn mạng, sử dụng Firewall công nghiệp, và cấu hình VPN cho truy cập từ xa an toàn.

6.3. Tích hợp với hệ thống cấp cao hơn

Đảm bảo khả năng tích hợp với hệ thống cấp cao hơn như SCADA, MES (Manufacturing Execution System), và ERP (Enterprise Resource Planning). Điều này yêu cầu các PLC có khả năng truyền thông dữ liệu qua các giao thức chuẩn như OPC UA, Modbus, Profinet hoặc EtherNet/IP.

6.4. Khả năng mở rộng và tương lai

Hệ thống PLC cần được thiết kế linh hoạt để dễ dàng nâng cấp hoặc mở rộng khi có yêu cầu mới trong tương lai. Bạn cũng nên xem xét các xu hướng của Công nghiệp 4.0 và IIoT (Industrial Internet of Things) để đảm bảo hệ thống có thể tích hợp với các công nghệ mới nổi.

7. Kết Luận

Việc thiết kế hệ thống PLC là một quá trình phức tạp nhưng vô cùng quan trọng, đòi hỏi sự tỉ mỉ và kiến thức chuyên sâu từ giai đoạn phân tích ban đầu cho đến khi vận hành và bảo trì. Quy trình bài bản với từng bước được thực hiện cẩn thận sẽ đảm bảo dự án tự động hóa thành công, mang lại hiệu suất tối ưu và độ tin cậy cao. Đầu tư vào thiết kế kỹ lưỡng và kiểm tra chặt chẽ là chìa khóa để khai thác tối đa tiềm năng của PLC trong sản xuất. Một hệ thống PLC được thiết kế tốt chính là nền tảng vững chắc cho sự phát triển của nhà máy thông minh, hướng tới mục tiêu của Công nghiệp 4.0.