PLC

An toàn điện trong bảo trì PLC: Yếu tố sống còn trong sản xuất công nghiệp

Trong bối cảnh sản xuất hiện đại, Bộ điều khiển logic khả trình (PLC) đóng vai trò trung tâm trong việc tự động hóa các quy trình công nghiệp. PLC điều khiển hoạt động của máy móc, tối ưu hóa hiệu suất, và đảm bảo độ chính xác trong nhiều ngành nghề, từ sản xuất ô tô đến chế biến thực phẩm. Việc bảo trì định kỳ các hệ thống PLC đảm bảo tính liên tục của hoạt động sản xuất và ngăn ngừa sự cố không mong muốn. Tuy nhiên, quá trình bảo trì này tiềm ẩn nhiều rủi ro về điện, đòi hỏi sự tuân thủ nghiêm ngặt các quy tắc an toàn.

Bài viết này cung cấp cái nhìn toàn diện về tầm quan trọng của an toàn điện, phân tích các mối nguy hiểm, và trình bày các quy trình an toàn cần thiết khi thực hiện bảo trì PLC, nhằm mục đích trang bị cho người đọc kiến thức vững chắc để bảo vệ bản thân và duy trì sự ổn định của hệ thống.

1. Tầm quan trọng của An toàn điện trong bảo trì PLC

An toàn điện chiếm vị trí tối quan trọng trong các hoạt động bảo trì PLC, đảm bảo sự an toàn cho nhân viên và duy trì tính toàn vẹn của hệ thống sản xuất. Việc bỏ qua các quy tắc an toàn điện dẫn đến hậu quả nghiêm trọng, bao gồm thương tích cá nhân và thiệt hại tài chính đáng kể.

1.1. Bảo vệ con người

Con người là tài sản quý giá nhất của mọi doanh nghiệp, và an toàn tính mạng của họ phải được ưu tiên hàng đầu.

- Nguy cơ điện giật và bỏng điện: Tiếp xúc trực tiếp với các nguồn điện áp cao hoặc dòng điện lớn trong hệ thống PLC gây ra điện giật, dẫn đến tổn thương thần kinh, tim mạch, hoặc gây bỏng nặng. Điện giật có thể gây tử vong nếu dòng điện đi qua tim hoặc não.

- Nguy cơ hồ quang điện (Arc Flash) và hậu quả nghiêm trọng: Hồ quang điện xảy ra khi dòng điện phóng qua không khí, tạo ra nhiệt độ cực cao (lên đến 19.000°C), áp suất lớn, và phát ra bức xạ UV mạnh. Sự cố này gây bỏng cấp độ ba, tổn thương mắt, phổi, và các cơ quan nội tạng, để lại di chứng vĩnh viễn hoặc gây tử vong.

1.2. Bảo vệ thiết bị và hệ thống

Việc tuân thủ an toàn điện không chỉ bảo vệ con người mà còn bảo vệ các tài sản vật chất của doanh nghiệp.

- Hỏng hóc PLC và các thiết bị liên quan: Sự cố điện như quá áp, quá dòng, hoặc chập mạch có thể phá hủy các module PLC, bộ nguồn, module I/O, và các thiết bị ngoại vi khác. Việc thay thế hoặc sửa chữa các linh kiện này tốn kém chi phí và thời gian.

- Gián đoạn sản xuất, thiệt hại kinh tế: Hỏng hóc thiết bị dẫn đến ngừng hoạt động của dây chuyền sản xuất, gây ra tổn thất về sản lượng, mất doanh thu, và ảnh hưởng đến uy tín của công ty. Chi phí khắc phục sự cố và bồi thường có thể rất lớn.

1.3. Tuân thủ pháp luật và quy định

Các doanh nghiệp có nghĩa vụ pháp lý đảm bảo môi trường làm việc an toàn cho nhân viên của mình.

- Các tiêu chuẩn an toàn điện liên quan: Nhiều quốc gia ban hành các quy định và tiêu chuẩn nghiêm ngặt về an toàn điện, ví dụ như OSHA (Cục Quản lý An toàn và Sức khỏe Nghề nghiệp) tại Hoa Kỳ, hoặc các tiêu chuẩn quốc gia như TCVN tại Việt Nam. Việc không tuân thủ các quy định này dẫn đến phạt tiền, truy tố hình sự, và ảnh hưởng tiêu cực đến hình ảnh doanh nghiệp.

2. Các mối nguy hiểm điện thường gặp trong hệ thống PLC

Hệ thống PLC chứa đựng nhiều mối nguy hiểm về điện, đòi hỏi sự nhận thức và biện pháp phòng ngừa thích hợp từ nhân viên bảo trì. Việc hiểu rõ các mối nguy hiểm này giúp kỹ thuật viên chủ động trong việc đảm bảo an toàn.

2.1. Điện áp cao

Điện áp cao là mối nguy hiểm chính trong các hệ thống điện công nghiệp, bao gồm cả tủ điều khiển PLC.

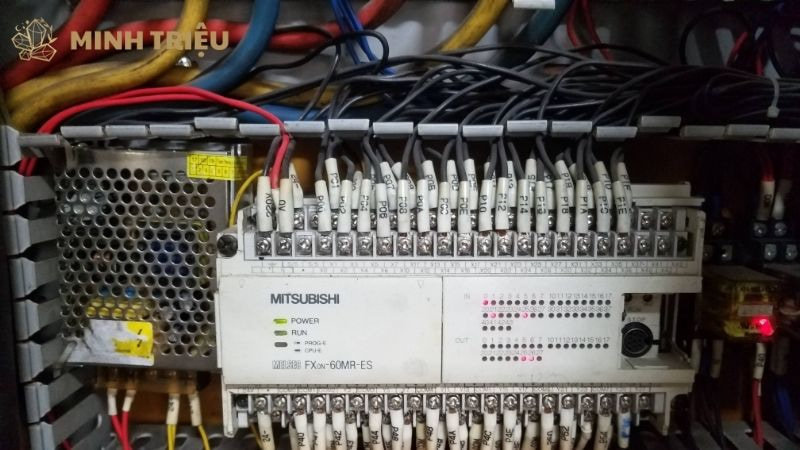

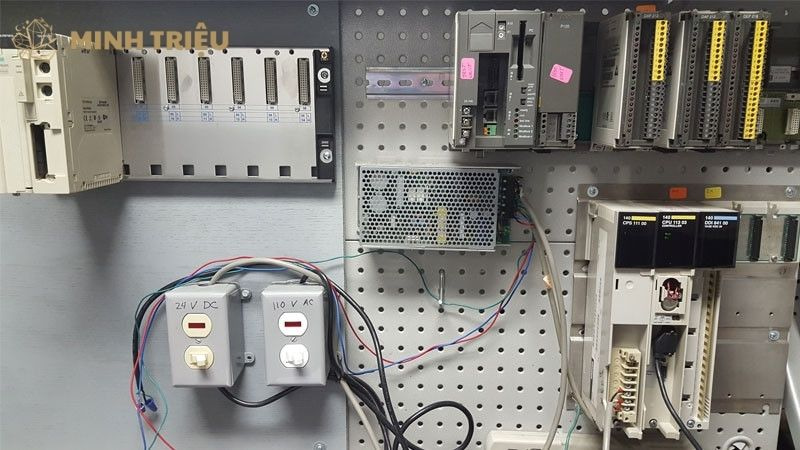

- Nguồn cấp cho tủ điện, module PLC: Các tủ điện PLC thường được cấp nguồn bằng điện áp xoay chiều (AC) 220V, 380V, hoặc thậm chí cao hơn trong một số ứng dụng công nghiệp. Mặc dù PLC hoạt động ở điện áp thấp (thường là 24V DC), các mạch đầu vào/đầu ra (I/O) có thể kết nối trực tiếp với các thiết bị ngoại vi sử dụng điện áp cao như động cơ, van, hoặc cảm biến.

2.2. Dòng điện lớn

Dòng điện lớn gây ra các nguy cơ bỏng và cháy nổ nghiêm trọng.

- Nguy cơ gây bỏng, cháy nổ: Ngay cả ở điện áp thấp, dòng điện đủ lớn có thể gây bỏng nặng cho cơ thể khi tiếp xúc. Ngoài ra, quá dòng hoặc chập mạch dẫn đến phát sinh nhiệt lớn, gây cháy nổ trong tủ điện, phá hủy thiết bị và đe dọa an toàn con người.

2.3. Điện tích dư

Điện tích dư là một mối nguy hiểm tiềm ẩn ngay cả sau khi nguồn điện đã được ngắt.

- Tụ điện trong bộ nguồn, module I/O: Các bộ nguồn PLC và một số module I/O chứa các tụ điện lớn có khả năng tích trữ điện tích trong một thời gian dài sau khi nguồn điện chính bị ngắt. Điện tích này có thể gây điện giật nếu chạm vào mà không được xả đúng cách.

2.4. Nối đất không đúng cách

Hệ thống nối đất đảm bảo an toàn bằng cách dẫn dòng điện rò rỉ xuống đất, ngăn ngừa điện giật.

- Gây rò rỉ điện, mất an toàn: Hệ thống nối đất không được thiết kế, lắp đặt, hoặc bảo trì đúng cách dẫn đến tình trạng rò rỉ điện ra vỏ thiết bị hoặc cấu trúc kim loại, gây nguy hiểm cho người chạm vào.

2.5. Thiết bị lỗi, dây dẫn hở

Các thành phần bị lỗi hoặc hư hỏng tăng đáng kể nguy cơ tai nạn điện.

- Tăng nguy cơ chập cháy, điện giật: Dây dẫn bị hở, cách điện bị bong tróc, các mối nối lỏng lẻo, hoặc các thiết bị điện tử bị lỗi tạo ra các điểm yếu trong hệ thống, dễ gây chập mạch, phóng điện, hoặc rò rỉ điện, dẫn đến điện giật hoặc cháy nổ.

2.6. Môi trường làm việc

Môi trường làm việc ảnh hưởng trực tiếp đến an toàn điện.

- Độ ẩm, bụi bẩn, hóa chất: Độ ẩm cao làm giảm khả năng cách điện, tăng nguy cơ rò rỉ điện. Bụi bẩn dẫn điện hoặc hóa chất ăn mòn có thể gây chập mạch và phá hủy thiết bị, tạo ra môi trường nguy hiểm cho người vận hành và bảo trì.

3. Các nguyên tắc vàng về An toàn điện khi bảo trì PLC

Việc tuân thủ các nguyên tắc vàng về an toàn điện là bắt buộc khi thực hiện bảo trì PLC, đảm bảo an toàn tối đa cho kỹ thuật viên. Các nguyên tắc này hình thành nền tảng cho mọi quy trình làm việc an toàn.

3.1. Nguyên tắc “Khóa/Thẻ” (Lockout/Tagout – LOTO)

Lockout/Tagout (LOTO) là một quy trình an toàn được tiêu chuẩn hóa, ngăn chặn việc khởi động máy móc hoặc thiết bị một cách không mong muốn trong quá trình bảo trì hoặc sửa chữa.

- Khái niệm và tầm quan trọng: LOTO bao gồm việc cô lập nguồn năng lượng (điện, khí nén, thủy lực, cơ học, v.v.) của thiết bị và khóa nó lại bằng một thiết bị khóa chuyên dụng, kèm theo một thẻ cảnh báo (tag) ghi rõ thông tin về người thực hiện và lý do khóa. Quy trình này đảm bảo rằng thiết bị không thể được cấp điện hoặc khởi động cho đến khi công việc hoàn tất và thiết bị khóa được tháo ra bởi người có thẩm quyền. LOTO là biện pháp phòng ngừa hiệu quả nhất để ngăn chặn tai nạn do giải phóng năng lượng đột ngột.

- Quy trình thực hiện LOTO chi tiết:

- Thông báo: Người thực hiện bảo trì thông báo cho tất cả những người bị ảnh hưởng về việc ngắt điện và LOTO.

- Chuẩn bị ngừng hoạt động: Xác định các nguồn năng lượng của thiết bị và hiểu rõ cách kiểm soát chúng.

- Ngừng hoạt động thiết bị: Tắt thiết bị theo quy trình vận hành tiêu chuẩn.

- Cô lập năng lượng: Ngắt kết nối hoặc cô lập tất cả các nguồn năng lượng (tắt cầu dao, van, v.v.).

- Khóa và gắn thẻ: Đặt thiết bị khóa (ổ khóa) và thẻ cảnh báo lên các điểm cô lập năng lượng. Mỗi người thực hiện công việc phải tự khóa thiết bị bằng khóa riêng của mình.

- Xác nhận không còn điện áp (Zero Energy Verification): Kiểm tra kỹ lưỡng để đảm bảo rằng tất cả năng lượng đã được giải phóng và thiết bị không còn điện.

3.2. Xác nhận không còn điện áp (Zero Energy Verification)

Xác nhận không còn điện áp là bước quan trọng sau khi thực hiện LOTO, đảm bảo không có năng lượng nguy hiểm còn sót lại.

- Sử dụng thiết bị đo lường chuyên dụng: Kỹ thuật viên sử dụng các thiết bị đo lường đã được hiệu chuẩn như vôn kế, bút thử điện, hoặc thiết bị kiểm tra liên tục để kiểm tra tất cả các pha và điểm kết nối trong tủ điện PLC.

- Kiểm tra kỹ lưỡng trước khi thao tác: Việc kiểm tra phải được thực hiện cẩn thận và có hệ thống, kiểm tra từng đường dây và điểm tiếp xúc để đảm bảo không còn điện áp nguy hiểm.

3.3. Luôn coi hệ thống có điện

Nguyên tắc này nhấn mạnh sự cẩn trọng tuyệt đối khi làm việc với điện.

- Cho đến khi xác nhận an toàn tuyệt đối: Kỹ thuật viên phải luôn giả định rằng hệ thống có điện và nguy hiểm, cho đến khi quy trình LOTO và xác nhận không còn điện áp được hoàn tất và xác nhận an toàn một cách rõ ràng.

3.4. Làm việc trong tình trạng không có điện

Đây là ưu tiên hàng đầu trong mọi hoạt động bảo trì điện.

- Ưu tiên hàng đầu: Mọi công việc bảo trì, sửa chữa PLC phải được thực hiện trên hệ thống đã được ngắt điện hoàn toàn và xác nhận không còn điện áp. Nếu không thể ngắt điện hoàn toàn (ví dụ: kiểm tra điện áp), phải áp dụng các biện pháp an toàn bổ sung nghiêm ngặt và chỉ những người có chuyên môn cao mới được phép thực hiện.

4. Quy trình bảo trì PLC an toàn theo từng bước

Một quy trình bảo trì PLC an toàn được thực hiện theo các bước cụ thể, đảm bảo tính hệ thống và giảm thiểu rủi ro tai nạn. Việc tuân thủ từng bước này là chìa khóa để thực hiện công việc hiệu quả và an toàn.

4.1. Chuẩn bị trước khi bảo trì

Giai đoạn chuẩn bị đặt nền móng cho một hoạt động bảo trì an toàn.

- Đánh giá rủi ro và lập kế hoạch: Kỹ thuật viên tiến hành đánh giá rủi ro toàn diện cho công việc bảo trì cụ thể, xác định các mối nguy hiểm tiềm ẩn và xây dựng kế hoạch chi tiết để kiểm soát rủi ro. Kế hoạch này bao gồm các bước thực hiện, dụng cụ cần thiết, và biện pháp an toàn cụ thể.

- Thông báo cho các bộ phận liên quan: Việc thông báo trước cho bộ phận vận hành, quản lý sản xuất, và các bên liên quan khác đảm bảo rằng mọi người đều nắm được thông tin về việc ngừng hoạt động và phối hợp nhịp nhàng.

- Chuẩn bị dụng cụ và thiết bị bảo hộ cá nhân (PPE): Tất cả các dụng cụ phải được kiểm tra về tình trạng hoạt động và đảm bảo là loại cách điện phù hợp. Thiết bị bảo hộ cá nhân (PPE) phải được chuẩn bị đầy đủ và kiểm tra kỹ lưỡng trước khi sử dụng.

4.2. Ngắt nguồn điện và thực hiện LOTO

Bước này là cốt lõi của quy trình an toàn điện.

- Xác định nguồn điện cấp cho PLC và các thiết bị liên quan: Kỹ thuật viên phải xác định chính xác tất cả các nguồn điện cấp cho tủ PLC, các module, và các thiết bị ngoại vi được kết nối. Điều này bao gồm cả nguồn cấp chính và các nguồn phụ trợ.

- Thực hiện đúng quy trình LOTO: Áp dụng quy trình LOTO đã được mô tả ở phần trên, đảm bảo rằng tất cả các nguồn năng lượng đã được cô lập và khóa lại bằng thiết bị khóa và thẻ cảnh báo.

4.3. Xác nhận không còn điện áp

Xác nhận không còn điện áp là bước kiểm tra cuối cùng trước khi chạm vào thiết bị.

- Sử dụng vôn kế, bút thử điện phù hợp: Kỹ thuật viên sử dụng vôn kế hoặc bút thử điện đã được kiểm tra và hiệu chuẩn để kiểm tra điện áp tại tất cả các điểm kết nối, bao gồm cả các đầu vào/đầu ra của PLC và các terminal đấu nối.

- Kiểm tra từng pha, từng điểm kết nối: Việc kiểm tra phải được thực hiện một cách tỉ mỉ, kiểm tra từng pha và từng điểm tiếp xúc để đảm bảo không có bất kỳ điện áp nguy hiểm nào còn tồn tại.

4.4. Xả điện tích dư

Xả điện tích dư ngăn ngừa điện giật từ các thành phần lưu trữ năng lượng.

- Đối với tụ điện, bộ nguồn: Kỹ thuật viên sử dụng các thiết bị xả điện chuyên dụng hoặc áp dụng các phương pháp an toàn để xả hết điện tích còn lại trong các tụ điện lớn của bộ nguồn PLC hoặc các module có tụ điện.

- Sử dụng thiết bị xả điện chuyên dụng: Các thiết bị này được thiết kế để xả điện tích một cách an toàn và nhanh chóng, tránh gây hư hại cho linh kiện.

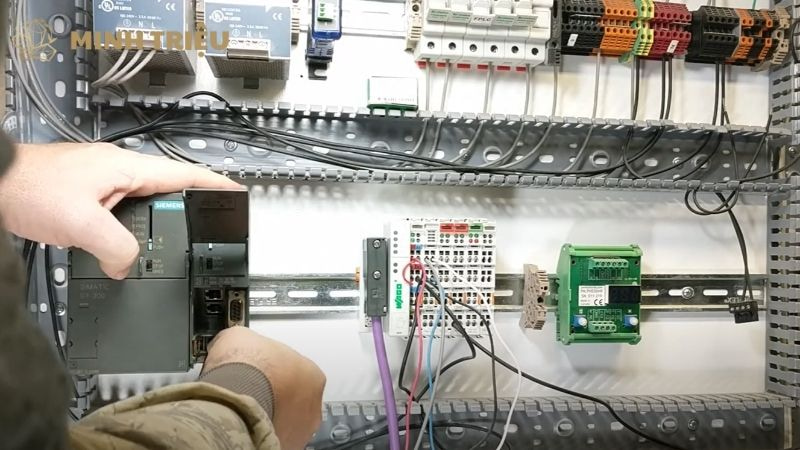

4.5. Thực hiện công việc bảo trì

Khi đã xác nhận an toàn điện, kỹ thuật viên tiến hành công việc bảo trì.

- Sử dụng dụng cụ cách điện: Tất cả các dụng cụ được sử dụng trong quá trình bảo trì phải là loại cách điện, đảm bảo an toàn ngay cả khi có sự cố bất ngờ.

- Tuân thủ hướng dẫn của nhà sản xuất: Kỹ thuật viên phải tuân thủ nghiêm ngặt các hướng dẫn bảo trì của nhà sản xuất PLC và các thiết bị liên quan, đảm bảo thực hiện đúng kỹ thuật và tránh gây hư hại cho thiết bị.

4.6. Kiểm tra lại và cấp nguồn

Bước cuối cùng đảm bảo hệ thống hoạt động an toàn sau bảo trì.

- Đảm bảo tất cả các kết nối đã đúng và an toàn: Sau khi hoàn tất công việc, kỹ thuật viên kiểm tra lại tất cả các kết nối dây, đảm bảo chúng chặt chẽ và đúng vị trí.

- Tháo thiết bị LOTO, thông báo và cấp nguồn trở lại: Chỉ người đã khóa thiết bị mới có quyền tháo khóa. Sau khi tháo khóa, thông báo cho các bộ phận liên quan rằng công việc đã hoàn tất và hệ thống sắp được cấp nguồn trở lại. Cuối cùng, cấp nguồn cho hệ thống một cách từ từ và cẩn thận.

- Kiểm tra hoạt động của hệ thống: Sau khi cấp nguồn, tiến hành kiểm tra chức năng của PLC và các thiết bị liên quan để đảm bảo chúng hoạt động bình thường và không có lỗi.

5. Trang bị bảo hộ cá nhân (PPE) cần thiết

Trang bị bảo hộ cá nhân (PPE) là tuyến phòng thủ cuối cùng chống lại các mối nguy hiểm điện, bảo vệ kỹ thuật viên khi các biện pháp kiểm soát khác không thể loại bỏ hoàn toàn rủi ro. Việc sử dụng PPE phù hợp và đúng cách là bắt buộc.

| Loại PPE | Mô tả và Tầm quan trọng | Tiêu chuẩn liên quan (Ví dụ) |

|---|---|---|

| Găng tay cách điện | Bảo vệ tay khỏi điện giật. Phải phù hợp với cấp điện áp làm việc và được kiểm tra định kỳ. | ASTM D120, IEC 60903 |

| Kính bảo hộ | Bảo vệ mắt khỏi tia lửa điện, hồ quang điện, và các mảnh văng. | ANSI Z87.1, EN 166 |

| Quần áo chống hồ quang (Arc-rated clothing) | Bảo vệ cơ thể khỏi nhiệt độ cực cao của hồ quang điện, giảm nguy cơ bỏng. Được đánh giá theo chỉ số Cal/cm². | NFPA 70E, ASTM F1506 |

| Giày cách điện | Bảo vệ chân khỏi điện áp chạm đất và cung cấp cách điện khỏi sàn nhà. | ASTM F2413, EN ISO 20345 |

| Mũ bảo hiểm và tấm che mặt chống hồ quang | Bảo vệ đầu và mặt khỏi chấn thương vật lý và tác động của hồ quang điện. | ANSI Z89.1, ASTM F2178 |

| Các dụng cụ cách điện | Kìm, tuốc nơ vít, cờ lê, v.v., có tay cầm cách điện để ngăn ngừa dòng điện truyền qua người sử dụng. | IEC 60900 |

6. Đào tạo và năng lực của nhân viên bảo trì

Đào tạo đầy đủ và năng lực chuyên môn là yếu tố then chốt để đảm bảo an toàn trong bảo trì PLC, trang bị cho nhân viên kiến thức và kỹ năng cần thiết để nhận diện và kiểm soát rủi ro.

Tầm quan trọng của đào tạo

Đào tạo nâng cao nhận thức và khả năng ứng phó của nhân viên.

- Kiến thức, kỹ năng và nhận thức về an toàn: Các chương trình đào tạo cung cấp cho nhân viên kiến thức về các mối nguy hiểm điện, hướng dẫn cách sử dụng thiết bị an toàn, và phát triển nhận thức về tầm quan trọng của việc tuân thủ quy trình.

Các khóa đào tạo cần thiết

Một số khóa đào tạo là bắt buộc cho nhân viên làm việc với điện.

- An toàn điện: Khóa học này bao gồm các nguyên tắc cơ bản về điện, các mối nguy hiểm, cách đọc sơ đồ điện, và các biện pháp phòng ngừa.

- LOTO: Khóa học LOTO tập trung vào quy trình cô lập năng lượng, cách sử dụng thiết bị khóa và thẻ, và trách nhiệm của từng cá nhân.

- Sơ cứu điện: Khóa học này trang bị kỹ năng sơ cứu cơ bản cho nạn nhân điện giật, bao gồm CPR và xử lý vết bỏng.

Chứng chỉ và năng lực

Chứng chỉ xác nhận năng lực của kỹ thuật viên.

- Đảm bảo người thực hiện có đủ trình độ: Chỉ những nhân viên đã được đào tạo bài bản và có chứng chỉ phù hợp mới được phép thực hiện các công việc bảo trì điện trên hệ thống PLC. Việc này đảm bảo rằng công việc được thực hiện bởi những người có đủ năng lực và hiểu rõ các rủi ro.

Cập nhật kiến thức thường xuyên

Kiến thức cần được cập nhật để phù hợp với công nghệ và quy định mới.

- Cập nhật kiến thức thường xuyên: Công nghệ PLC và các quy định an toàn liên tục phát triển. Do đó, nhân viên bảo trì cần tham gia các khóa đào tạo định kỳ để cập nhật kiến thức và kỹ năng mới nhất, đảm bảo luôn đáp ứng các yêu cầu an toàn hiện hành.

7. Sơ cứu và quy trình khẩn cấp khi có sự cố điện

Ngay cả khi đã áp dụng các biện pháp phòng ngừa tối đa, sự cố điện vẫn có thể xảy ra. Do đó, việc có một kế hoạch ứng phó và kỹ năng sơ cứu là vô cùng quan trọng để giảm thiểu thiệt hại và cứu sống nạn nhân.

Quy trình ứng phó khẩn cấp

Một quy trình ứng phó rõ ràng và nhanh chóng là cần thiết khi có sự cố.

- Ngắt nguồn điện ngay lập tức: Bước đầu tiên và quan trọng nhất là ngắt nguồn điện gây ra sự cố. Điều này có thể thực hiện bằng cách tắt cầu dao chính, aptomat, hoặc rút phích cắm. Tuyệt đối không chạm vào nạn nhân khi họ vẫn còn tiếp xúc với nguồn điện.

- Gọi cấp cứu: Sau khi nguồn điện đã được ngắt, gọi ngay lập tức dịch vụ cấp cứu y tế.

- Đánh giá tình trạng nạn nhân: Kiểm tra xem nạn nhân có tỉnh táo không, có thở không, và có mạch đập không.

Các bước sơ cứu cơ bản

Sơ cứu ban đầu có thể tạo ra sự khác biệt lớn trong kết quả.

- Di chuyển nạn nhân khỏi nguồn điện an toàn: Chỉ di chuyển nạn nhân khi đã chắc chắn nguồn điện đã được ngắt. Nếu không thể ngắt nguồn, sử dụng vật liệu cách điện (ví dụ: gậy gỗ khô, ghế nhựa) để tách nạn nhân khỏi nguồn điện.

- Kiểm tra hô hấp, tuần hoàn: Nếu nạn nhân không thở hoặc không có mạch, tiến hành hồi sức tim phổi (CPR) ngay lập tức.

- Thực hiện CPR nếu cần: CPR duy trì lưu thông máu và oxy đến não và các cơ quan quan trọng khác cho đến khi nhân viên y tế đến.

- Xử lý vết bỏng: Che vết bỏng bằng băng gạc sạch, khô, không dính. Không bôi kem, dầu, hoặc thuốc mỡ lên vết bỏng.

Báo cáo và phân tích sự cố

Việc học hỏi từ sự cố giúp ngăn ngừa tái diễn.

- Học hỏi từ sai lầm: Sau khi sự cố đã được xử lý, tiến hành điều tra nguyên nhân, phân tích các yếu tố dẫn đến tai nạn, và rút ra bài học kinh nghiệm để cải thiện quy trình an toàn và ngăn ngừa các sự cố tương tự trong tương lai.

8. Kết luận: An toàn điện – Trách nhiệm chung vì môi trường sản xuất an toàn

An toàn điện trong bảo trì PLC không chỉ là một yêu cầu mà là một yếu tố sống còn trong môi trường sản xuất công nghiệp hiện đại. Bài viết này đã trình bày tầm quan trọng của việc bảo vệ con người và thiết bị, phân tích các mối nguy hiểm thường gặp, và cung cấp các nguyên tắc vàng cùng quy trình bảo trì an toàn chi tiết. Việc tuân thủ nghiêm ngặt các nguyên tắc như Lockout/Tagout (LOTO), xác nhận không còn điện áp, và sử dụng đúng trang bị bảo hộ cá nhân (PPE) là nền tảng để đảm bảo an toàn tuyệt đối.