Chưa phân loại

Chiến lược Triệt để Tối ưu hóa Chi phí Bảo trì Hệ thống Băng tải Tự động: Từ Sửa chữa Khẩn cấp đến Bảo trì Dự đoán

Trong bối cảnh sản xuất công nghiệp 4.0, hệ thống băng tải tự động là xương sống của mọi dây chuyền. Tuy nhiên, chi phí vận hành và bảo trì (O&M) thường chiếm tỷ trọng lớn, gây áp lực lên lợi nhuận. Việc áp dụng các chiến lược thông minh để tối ưu hóa chi phí bảo trì không chỉ là xu hướng mà là yêu cầu sống còn, giúp doanh nghiệp chuyển đổi từ vai trò “lính cứu hỏa” sang “kiến trúc sư” quản lý tài sản hiệu quả.

1. Thách thức Chi phí Bảo trì và Nhu cầu Thay đổi

1.1. Chi phí Bảo trì

Chi phí bảo trì hệ thống băng tải thường bị đánh giá thấp trong kế hoạch ngân sách tổng thể, nhưng thực tế lại là một “khoản chi ngầm” gây thất thoát lợi nhuận khổng lồ. Chi phí bảo trì không chỉ bao gồm chi phí trực tiếp – là tiền mua vật tư, phụ tùng thay thế, dầu mỡ bôi trơn và lương nhân công bảo trì – mà còn bao gồm các chi phí gián tiếp, thường lớn hơn gấp nhiều lần.

Phân tích Chi phí Gián tiếp (Hidden Costs)

- Chi phí Thời gian Ngừng máy (Downtime Cost): Đây là yếu tố chi phí lớn nhất và nghiêm trọng nhất. Khi băng tải hỏng hóc đột ngột, toàn bộ dây chuyền sản xuất có thể bị đình trệ. Chi phí này bao gồm tiền lương nhân công sản xuất bị trả trong thời gian nhàn rỗi, tổn thất doanh thu do không tạo ra sản phẩm, và chi phí phạt hợp đồng do giao hàng chậm trễ. Trong nhiều ngành công nghiệp nặng, chi phí ngừng máy có thể lên tới 50.000 USD mỗi giờ.

- Chi phí Chất lượng Sản phẩm Giảm: Trước khi hỏng hóc hoàn toàn, các lỗi nhỏ như rung động mạnh, sai lệch tốc độ hoặc trượt băng tải có thể làm giảm chất lượng sản phẩm (ví dụ: lỗi trong quá trình đóng gói, chi tiết máy bị lệch).

- Chi phí Khẩn cấp (Expedited Costs): Khi xảy ra hỏng hóc đột ngột, doanh nghiệp buộc phải trả thêm tiền để mua phụ tùng gấp (phí vận chuyển nhanh) và chi phí làm ngoài giờ cho đội ngũ kỹ thuật.

Nhiệm vụ tối ưu hóa chi phí bảo trì không chỉ đơn thuần là giảm tiền mua phụ tùng, mà là giảm thiểu triệt để chi phí ngừng máy và các khoản chi khẩn cấp không cần thiết.

1.2. Hạn chế của Phương pháp Bảo trì Truyền thống

Hầu hết các nhà máy vẫn dựa vào hai phương pháp bảo trì cơ bản, nhưng cả hai đều có những hạn chế nghiêm trọng:

Bảo trì Phản ứng (Reactive Maintenance – Run-to-Failure)

Đây là chiến lược sửa chữa chỉ được thực hiện khi băng tải đã hỏng hoàn toàn.

- Nhược điểm về Chi phí: Dẫn đến hỏng hóc thảm khốc (Catastrophic Failure), thường phá hủy các bộ phận liên quan khác (ví dụ: ổ trục hỏng kéo theo hỏng trục và hộp số). Chi phí sửa chữa vì thế tăng lên nhiều lần.

- Nhược điểm về Rủi ro: Không thể dự đoán được thời điểm hỏng hóc, gây nguy hiểm cho nhân viên và mất an toàn vận hành.

Bảo trì Định kỳ (Preventive Maintenance – Time-Based)

Đây là chiến lược thay thế các bộ phận dựa trên một lịch trình cố định (ví dụ: thay ổ trục sau 6 tháng vận hành).

- Nhược điểm về Chi phí: Dẫn đến việc thay thế linh kiện còn tốt, lãng phí nguồn lực và vật tư. Một nghiên cứu của EPRI (Viện Nghiên cứu Điện lực) cho thấy 82% các trường hợp hỏng hóc thiết bị đều ngẫu nhiên, không liên quan đến tuổi thọ theo thời gian.

- Nhược điểm về Hiệu quả: Đôi khi, việc tháo lắp để bảo trì định kỳ còn vô tình gây ra lỗi mới (Maintenance Induced Failure).

Việc tối ưu hóa chi phí bảo trì yêu cầu một sự chuyển dịch căn bản sang mô hình chủ động hơn, nơi mà hành động bảo trì được thực hiện chỉ khi cần thiết.

2. Chiến lược Cốt lõi: Chuyển đổi sang Bảo trì Dự đoán (PdM)

2.1. Định nghĩa và Lợi ích Vượt trội của PdM

Bảo trì Dự đoán (Predictive Maintenance – PdM) là chiến lược bảo trì tiên tiến nhất, sử dụng công nghệ Giám sát Tình trạng (Condition Monitoring System – CMS) để liên tục thu thập và phân tích dữ liệu từ thiết bị. Mục tiêu của PdM là xác định khi nào một bộ phận sắp hỏng hóc, cho phép đội ngũ bảo trì lên kế hoạch sửa chữa vào thời điểm tối ưu nhất – ngay trước khi hỏng hóc xảy ra nhưng không quá sớm.

Lợi ích Trực tiếp cho Tối ưu hóa Chi phí Bảo trì

Việc triển khai PdM đã được chứng minh mang lại hiệu quả chi phí đột phá:

- Giảm Thời gian Ngừng máy (Downtime) từ 70% đến 75%: Vì các lỗi được phát hiện sớm và sửa chữa theo lịch trình, không còn sự cố bất ngờ.

- Giảm Chi phí Lao động Bảo trì (Overtime/Emergency Labor) từ 25% đến 30%: Mọi công việc được lên kế hoạch trong giờ hành chính với đầy đủ công cụ và phụ tùng, loại bỏ chi phí làm thêm giờ đắt đỏ.

- Tối ưu hóa 100% Vòng đời Phụ tùng: Chỉ thay thế các linh kiện khi chúng sắp đạt đến điểm hỏng hóc (Point of Failure), đảm bảo tận dụng tối đa giá trị của tài sản.

2.2. Sự khác biệt giữa Bảo trì Định kỳ và Bảo trì Theo Điều kiện (CBM)

Chiến lược PdM hoàn toàn dựa trên nguyên tắc Bảo trì Theo Điều kiện (Condition-Based Maintenance – CBM).

| Đặc điểm | Bảo trì Định kỳ (Preventive – Time-Based) | Bảo trì Dự đoán (Predictive – Condition-Based) |

|---|---|---|

| Cơ sở Hành động | Thời gian (ví dụ: 5.000 giờ hoạt động) | Tình trạng thực tế (ví dụ: rung động vượt ngưỡng 8mm/s) |

| Mục tiêu | Ngăn chặn hỏng hóc bằng cách thay thế sớm | Tối đa hóa tuổi thọ tài sản và thời gian vận hành |

| Chi phí Lãng phí | Cao (thay thế phụ tùng còn tốt) | Thấp (thay thế chính xác khi cần) |

| Thời gian Ngừng máy | Cần thời gian ngừng máy theo lịch cố định | Ngừng máy chỉ khi lỗi được dự đoán, tích hợp vào lịch trình sản xuất nhàn rỗi |

Tính toán ROI (Lợi tức đầu tư) của Hệ thống CMS/PdM

Để thuyết phục ban lãnh đạo đầu tư vào PdM, cần chứng minh ROI. Công thức đơn giản cho thấy, nếu PdM giúp tránh được chỉ một sự cố thảm khốc của băng tải, chi phí tiết kiệm được (Downtime Cost + Emergency Repair Cost) có thể vượt xa chi phí đầu tư ban đầu cho hệ thống cảm biến và phần mềm. Đây là yếu tố then chốt để chứng minh giá trị của việc tối ưu hóa chi phí bảo trì thông qua công nghệ.

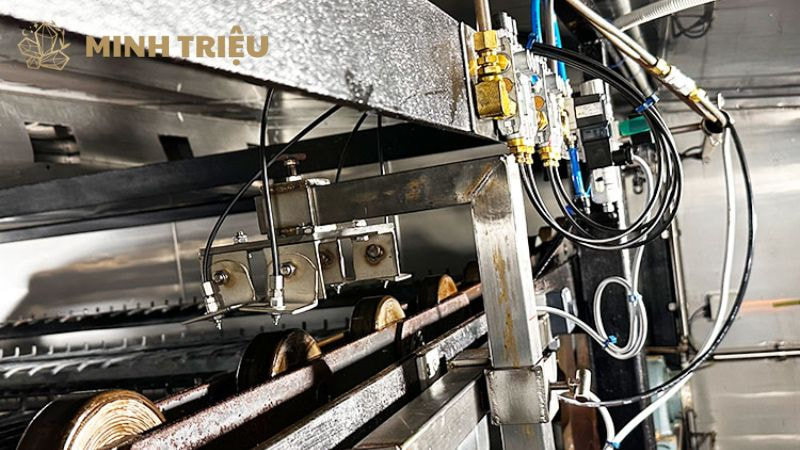

3. Ứng dụng Công nghệ Giám sát Tình trạng (CMS) để Phát hiện Sớm Lỗi

Công nghệ CMS là nền tảng của PdM, cung cấp khả năng phát hiện “dấu hiệu bệnh lý” của băng tải từ sớm.

3.1. Phân tích Rung động (Vibration Analysis)

Phân tích rung động là kỹ thuật phổ biến và hiệu quả nhất trong giám sát tình trạng thiết bị quay như động cơ, hộp số và các con lăn quan trọng của băng tải.

Phương pháp Thu thập và Phân tích Dữ liệu

- Cảm biến: Sử dụng gia tốc kế (accelerometer) gắn trực tiếp lên vỏ hộp số hoặc gối đỡ ổ trục. Các cảm biến không dây IoT (Wireless IoT Sensors) ngày càng được ưa chuộng do dễ lắp đặt và chi phí hợp lý.

- Phân tích Tần số (FFT): Dữ liệu rung động được chuyển đổi sang miền tần số (Fast Fourier Transform). Mỗi lỗi cơ học tạo ra một “dấu vân tay” tần số đặc trưng (ví dụ: mất cân bằng tạo ra tần số 1x RPM, lỗi ổ trục tạo ra các tần số BPFI, BPFO, FTF, Fs).

Phát hiện Sớm Lỗi Ổ trục (Bearing Faults)

Ổ trục là bộ phận chịu tải và có tuổi thọ giới hạn. Sự suy giảm của ổ trục là nguyên nhân số 1 gây ra các hỏng hóc lớn trên băng tải.

- Lỗi Giai đoạn Đầu: Phát hiện bằng cách giám sát độ gia tốc (Acceleration) hoặc kỹ thuật Envelope Analysis (gỡ bỏ nhiễu tần số thấp để tập trung vào tín hiệu va đập của ổ trục).

- Lỗi Giai đoạn Sau: Khi lỗi nghiêm trọng hơn, biên độ rung động tổng thể (Overall Velocity) sẽ vượt ngưỡng.

- Lợi ích Chi phí: Việc phát hiện lỗi ổ trục trong giai đoạn đầu (khi chỉ mới bị rỗ trên vòng bi) cho phép lên lịch thay thế chỉ trong vòng 2-3 giờ, tránh được việc ổ trục kẹt cứng, làm cong trục hoặc phá hủy vỏ hộp số, giúp tối ưu hóa chi phí bảo trì vật tư phụ tùng lên đến 80%.

3.2. Chụp ảnh Nhiệt hồng ngoại (Infrared Thermography)

Nhiệt độ cao là dấu hiệu rõ ràng của ma sát quá mức, điện trở cao hoặc bôi trơn kém.

Ứng dụng cụ thể trên Băng tải:

- Con lăn Bị kẹt (Seized Idlers): Con lăn băng tải khi bị kẹt sẽ tạo ra ma sát lớn với đai băng tải, gây nóng lên đáng kể. Nếu không phát hiện, ma sát này có thể làm hư hỏng đai băng tải đắt tiền và thậm chí gây cháy. Chụp ảnh nhiệt thường xuyên (có thể thực hiện bằng Flycam hoặc Camera cố định) sẽ nhanh chóng xác định các con lăn “nóng” cần được thay thế.

- Kiểm tra Hộp số và Động cơ: Nhiệt độ tăng đột ngột tại hộp số có thể báo hiệu mức dầu bôi trơn thấp hoặc lỗi ăn khớp bánh răng nghiêm trọng.

- Lỗi Điện: Kiểm tra các mối nối dây điện, contactor trong tủ điều khiển. Các điểm nóng bất thường báo hiệu điện trở cao, có nguy cơ gây chập cháy.

Tác động chi phí:

Phát hiện và thay thế sớm một con lăn bị kẹt (giá vài trăm USD) sẽ tránh được việc phải thay thế một đoạn đai băng tải dài (có thể lên đến hàng nghìn USD), là một ví dụ điển hình về việc tối ưu hóa chi phí bảo trì phòng ngừa thảm họa.

3.3. Giám sát Dòng điện Động cơ (Motor Current Signature Analysis – MCSA)

MCSA là một kỹ thuật chẩn đoán phi xâm nhập (Non-Invasive) cực kỳ hữu ích, đặc biệt cho các động cơ và hệ thống truyền động băng tải lớn.

Kỹ thuật và Ứng dụng:

- Nguyên lý: MCSA phân tích các biến thiên nhỏ (signature) trong dòng điện đi vào động cơ. Các lỗi cơ học (lỗi bánh răng hộp số, lỗi thanh truyền) sẽ tạo ra sự thay đổi tải trọng và mô-men xoắn, làm dao động dòng điện ở các tần số cụ thể.

- Lợi thế Chi phí: Kỹ thuật này chỉ cần kẹp cảm biến dòng điện (CT Clamp) vào cáp nguồn động cơ, không cần gắn cảm biến phức tạp tại các vị trí khó tiếp cận như hộp số.

- Phát hiện Lỗi:

- Lỗi rotor hoặc stator điện trong động cơ.

- Lỗi bánh răng (Gearbox Faults).

- Lỗi mất cân bằng tải do băng tải bị lệch hoặc cấn vật liệu.

Kết hợp Rung động và MCSA:Trong chiến lược tối ưu hóa chi phí bảo trì, việc kết hợp MCSA (giám sát tổng thể tải và điện) và Phân tích Rung động (giám sát chi tiết cơ khí) tạo ra một lớp bảo vệ kép toàn diện, giảm thiểu điểm mù trong việc chẩn đoán.

4. Tối ưu hóa Quy trình Quản lý Tài sản và Phụ tùng

Việc mua sắm công nghệ CMS/PdM chỉ là bước đầu. Thành công của việc tối ưu hóa chi phí bảo trì nằm ở việc tích hợp dữ liệu này vào quy trình làm việc và quản lý kho.

4.1. Tích hợp Dữ liệu PdM vào Hệ thống CMMS (Phần mềm Quản lý Bảo trì)

CMMS (Computerized Maintenance Management System) là trung tâm điều phối mọi hoạt động bảo trì.

Quản lý Lệnh Công việc Tự động:

- Chuyển đổi Dữ liệu thành Hành động: Khi hệ thống CMS phát hiện và dự đoán một lỗi (ví dụ: “Ổ trục X sẽ hỏng trong 30 ngày”), nó sẽ tự động gửi tín hiệu để tạo ra một Lệnh Công việc (Work Order) trong CMMS.

- Ưu tiên dựa trên Rủi ro: Lệnh công việc này được gán mức độ rủi ro (Risk Ranking) cao dựa trên vị trí quan trọng của băng tải và mức độ nghiêm trọng của lỗi, đảm bảo đội ngũ bảo trì luôn tập trung vào các tài sản có nguy cơ gây thiệt hại lớn nhất. Điều này giúp tránh lãng phí thời gian vào các công việc ít quan trọng hơn, trực tiếp góp phần vào tối ưu hóa chi phí bảo trì nhân công.

Lập kế hoạch Bảo trì Backlog Hiệu quả: Backlog là danh sách các công việc bảo trì đã được xác định nhưng chưa thực hiện. PdM giúp chuyển đổi backlog từ danh sách sửa chữa khẩn cấp sang danh sách công việc đã lên kế hoạch, cho phép kỹ sư bảo trì gom nhóm công việc (ví dụ: thay cả hai ổ trục trên cùng một đoạn băng tải) để giảm thiểu thời gian ngừng máy.

4.2. Giảm Tồn kho và Tối ưu hóa Chuỗi Cung ứng Phụ tùng

Bảo trì Định kỳ yêu cầu nhà máy phải luôn duy trì một kho phụ tùng an toàn rất lớn (Safety Stock), gây ra chi phí lưu kho, bảo hiểm và lỗi thời (Obsolescence).

Mô hình Tồn kho Just-In-Time (JIT) cho Bảo trì:

- Giảm Chi phí Lưu kho: PdM cho phép đội ngũ bảo trì chỉ mua phụ tùng (ví dụ: một hộp số mới) khi lỗi đã được xác định và dự đoán chính xác thời điểm hỏng hóc (Point of Failure) còn 3-4 tuần nữa. Điều này cho phép áp dụng mô hình tồn kho tinh gọn (Lean Inventory) hoặc JIT cho các phụ tùng đắt tiền.

- Thanh lý Phụ tùng Tồn kho Chết: Sau khi triển khai PdM, doanh nghiệp có thể tự tin thanh lý các phụ tùng được mua dư thừa theo lịch trình cũ, thu hồi vốn và giảm chi phí lưu trữ. Việc quản lý kho hiệu quả là một trụ cột quan trọng trong việc tối ưu hóa chi phí bảo trì.

4.3. Tiêu chuẩn hóa Quy trình Bôi trơn (Lubrication Management)

Theo các chuyên gia, tới 50-80% hỏng hóc ổ trục là do bôi trơn không đúng cách – bao gồm bôi trơn quá mức (Over-lubrication) hoặc thiếu bôi trơn (Under-lubrication).

Chuyển đổi từ Bôi trơn Định kỳ sang Theo Nhu cầu:

- Bôi trơn Quá mức: Gây lãng phí dầu mỡ và tạo nhiệt, rút ngắn tuổi thọ ổ trục.

- Sử dụng Cảm biến Siêu âm (Ultrasonic Acoustic): Kỹ thuật này lắng nghe âm thanh ma sát tần số cao từ ổ trục. Khi âm thanh tăng lên (do thiếu mỡ), kỹ thuật viên sẽ bơm mỡ. Khi âm thanh giảm xuống, quá trình dừng lại. Điều này đảm bảo lượng mỡ được cung cấp là chính xác theo nhu cầu của ổ trục, kéo dài tuổi thọ thiết bị.

Phân tích Dầu (Oil Analysis):

Đối với hộp số và hệ thống thủy lực băng tải lớn, việc phân tích dầu định kỳ là bắt buộc:

- Phát hiện kim loại mài mòn: Tìm kiếm các hạt kim loại như Sắt, Đồng, Crôm (dấu hiệu của sự mài mòn bánh răng và bạc đạn) để đánh giá mức độ hư hại.

- Kiểm tra Tình trạng Dầu: Đánh giá độ nhớt, hàm lượng nước, và mức độ oxy hóa của dầu. Dầu bị suy thoái không còn khả năng bảo vệ, dẫn đến mài mòn nhanh chóng.

Tiêu chuẩn hóa quy trình bôi trơn và phân tích dầu không chỉ bảo vệ tài sản mà còn là một khoản đầu tư nhỏ nhưng mang lại hiệu quả tối ưu hóa chi phí bảo trì rất lớn.

5. Kết luận

Việc chuyển đổi sang mô hình Bảo trì Dự đoán (PdM) và tích hợp các công nghệ CMS (Rung động, Nhiệt, MCSA) là con đường duy nhất để đạt được mục tiêu tối ưu hóa chi phí bảo trì một cách triệt để trong môi trường sản xuất công nghiệp hiện đại. Chiến lược này giúp doanh nghiệp giảm chi phí vận hành, kéo dài tuổi thọ tài sản, và quan trọng nhất là tăng chỉ số OEE (Hiệu suất Thiết bị Tổng thể) lên mức tối đa, biến bảo trì từ một trung tâm chi phí thành một lợi thế cạnh tranh cốt lõi.