IoT công nghiệp (IIoT)

Thiết Kế Sản Phẩm Với Digital Twin: Đổi Mới Nhanh Chóng và Giảm Thời gian đưa sản phẩm ra thị trường

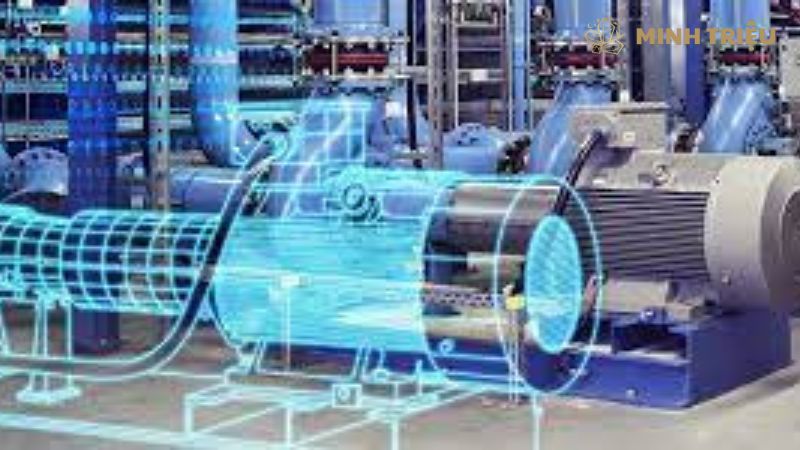

Digital Twin (DT) đại diện cho một sự chuyển đổi mô hình mang tính cách mạng, nó tích hợp sâu công nghệ kỹ thuật số vào Thiết Kế Sản Phẩm Với Digital Twin phát triển trong Công nghiệp 4.0. Thiết kế sản phẩm hiện đại phải đối mặt với áp lực gia tăng về tốc độ, đòi hỏi Chất lượng sản phẩm phải cao hơn, và cần có khả năng đáp ứng cá nhân hóa nhanh chóng, nó đã vượt qua các giới hạn của Mô phỏng và thử nghiệm vật lý truyền thống. DT giải quyết những thách thức này bằng cách tạo ra một bản sao kỹ thuật số chính xác của sản phẩm (gọi là Product Twin), nó hoạt động như một phòng thí nghiệm ảo không giới hạn cho các kỹ sư.

Bản sao kỹ thuật số này cho phép Thử nghiệm ảo toàn diện và Mô phỏng hành vi của sản phẩm trong các điều kiện vận hành thực tế trước khi bất kỳ nguyên mẫu vật lý nào được chế tạo, nó làm giảm đáng kể Rủi ro thiết kế. Khả năng Mô phỏng trước và học hỏi từ các thất bại ảo này biến DT thành công cụ chiến lược cốt lõi, nó thúc đẩy Đổi mới sản phẩm nhanh chóng và hiệu quả hơn. Bài viết này sẽ phân tích chi tiết cơ chế hoạt động và ứng dụng cụ thể của Digital Twin trong Thiết kế sản phẩm, nó làm rõ cách công nghệ này thay đổi hoàn toàn Chu trình Phát triển Sản phẩm (PLC).

1. Cơ Chế Chuyển Đổi Trong Thiết Kế Sản Phẩm Bằng DT

1.1. Mô hình hóa đa vật lý (Multi-physics Modeling) và Tính năng

Digital Twin thực hiện Mô hình hóa đa vật lý (Multi-physics Modeling) chi tiết, nó tích hợp các yếu tố vật lý phức tạp vào một mô hình thống nhất để đảm bảo Tính chính xác của Product Twin. DT phải kết hợp các yếu tố cơ học (ví dụ: độ bền, độ mỏi), nhiệt học (ví dụ: tản nhiệt, ứng suất nhiệt), điện tử (ví dụ: hiệu suất mạch điện), và hóa học (ví dụ: ăn mòn) vào một khuôn khổ Mô phỏng duy nhất.

Hoạt động này thường sử dụng các công cụ Mô phỏng chuyên ngành như Phân tích Phần tử Hữu hạn (FEA) cho cấu trúc và Động lực học Chất lỏng Tính toán (CFD) cho luồng nhiệt/chất lỏng, nó kết hợp với Dữ liệu thời gian thực (từ các sản phẩm cùng loại đang hoạt động) để hiệu chỉnh mô hình. Mục tiêu cuối cùng là đảm bảo mô hình Product Twin có thể dự đoán hành vi của sản phẩm mới trong các điều kiện căng thẳng (stress) và môi trường khắc nghiệt trong thế giới thực, nó xác định chính xác giới hạn hoạt động và tuổi thọ tiềm năng của sản phẩm.

1.2. Vòng lặp phản hồi (Feedback Loop) ngược (“Shift-Left”)

Digital Twin thiết lập Vòng lặp phản hồi (Feedback Loop) ngược, nó chuyển việc phát hiện lỗi và tối ưu hóa từ các giai đoạn tốn kém sau này sang giai đoạn thiết kế sớm, một nguyên lý được gọi là “Shift-Left”. Nguyên lý Shift-Left này là cốt lõi trong Thiết kế sản phẩm hiện đại, nó cho phép các kỹ sư thử nghiệm hàng trăm kịch bản ảo trong vài giờ thay vì vài tháng thử nghiệm vật lý.

Cơ chế của DT là cung cấp Vòng lặp phản hồi (Feedback Loop) tức thời cho các kỹ sư, nó cho phép họ Ra quyết định dựa trên dữ liệu ngay khi tạo mô hình CAD/PLM, nó đánh giá ngay lập tức tác động của một thay đổi thiết kế nhỏ đối với tối ưu hóa hiệu suất tổng thể. Lợi ích của việc phát hiện và sửa lỗi thiết kế sớm (Shift-Left) là rất lớn, nó giảm thiểu Rủi ro phải sửa chữa hoặc thay đổi thiết kế tốn kém ở giai đoạn sản xuất hoặc sau khi sản phẩm đã được tung ra thị trường, nó trực tiếp giảm Chi phí vận hành liên quan đến việc sửa chữa các lỗi phát hiện muộn.

2. Ứng Dụng DT Trong Chu trình Phát triển Sản phẩm (PLC)

2.1. Giai đoạn Khái niệm và Xác thực Yêu cầu

Digital Twin xác nhận tính khả thi kỹ thuật và hiệu suất hoạt động của sản phẩm ngay trong giai đoạn Khái niệm, nó loại bỏ các ý tưởng thiết kế không khả thi trước khi chế tạo nguyên mẫu vật lý. DT thực hiện Mô phỏng các kịch bản sử dụng cuối cùng (End-user scenarios) được xác định trước, nó cho phép các kỹ sư so sánh hiệu suất dự kiến của mô hình với các yêu cầu kỹ thuật đã định.

Hoạt động xác thực sớm này là vô giá, nó đảm bảo thiết kế đáp ứng các tiêu chuẩn Chất lượng sản phẩm và tối ưu hóa hiệu suất ngay từ những phác thảo ban đầu. Kết quả trực tiếp là giảm Rủi ro đầu tư lớn vào các ý tưởng không khả thi hoặc không đáp ứng được yêu cầu của khách hàng, nó tiết kiệm thời gian và nguồn lực đáng kể trong Chu trình Phát triển Sản phẩm (PLC).

2.2. Mô phỏng Thử nghiệm và Tối ưu hóa Thiết kế

Digital Twin thay thế một số lượng lớn các vòng lặp thử nghiệm vật lý tốn kém bằng các thử nghiệm ảo không giới hạn và có thể tùy chỉnh nhanh chóng. Khả năng Mô phỏng của DT cho phép thử nghiệm nhanh độ bền, độ mỏi (fatigue), va chạm, và Hiệu quả năng lượng của thiết kế mới trong môi trường kỹ thuật số an toàn và có khả năng lặp lại.

Mục tiêu chính là tối ưu hóa hiệu suất của sản phẩm bằng cách cho phép kỹ sư điều chỉnh các tham số thiết kế (ví dụ: thay đổi vật liệu, hình dạng, hoặc kích thước của bộ phận) một cách nhanh chóng và lặp đi lặp lại chỉ bằng các thay đổi trong mô hình ảo. Quy trình lặp lại nhanh chóng này giúp DT tìm ra cấu hình thiết kế tối ưu trong thời gian ngắn nhất, nó vượt trội hơn hẳn các phương pháp thử nghiệm vật lý chậm chạp và tốn kém.

2.3. Chuyển giao sang Sản xuất (Design for Manufacturing – DfM)

Digital Twin đảm bảo tính sản xuất được của thiết kế (Design for Manufacturing – DfM) trước khi đưa sản phẩm vào dây chuyền sản xuất thực tế, nó là cầu nối liền mạch giữa thiết kế và chế tạo. DT không chỉ mô hình hóa sản phẩm mà còn mô hình hóa quá trình sản xuất nó, bao gồm Mô phỏng các quy trình như in 3D, đúc, và lắp ráp tự động.

Cơ chế này giúp xác định các vấn đề tiềm ẩn về Quy trình sản xuất (ví dụ: biến dạng vật liệu trong quá trình gia công, xung đột lắp ráp, hoặc sự thiếu tính sẵn có của máy móc) có thể ảnh hưởng đến chất lượng cuối cùng. Lợi ích then chốt là giảm thời gian ngừng hoạt động (Downtime) khi chuyển từ thiết kế sang sản xuất hàng loạt, nó đảm bảo tối đa hóa sản lượng và chất lượng ngay từ lần chạy sản xuất đầu tiên, nó loại bỏ các điều chỉnh tốn kém tại nhà máy.

3. Lợi Ích Chiến Lược và Kinh Doanh

3.1. Giảm Thời gian đưa sản phẩm ra thị trường (Time-to-Market)

Digital Twin đẩy nhanh đáng kể Chu trình Phát triển Sản phẩm (PLC), nó là công cụ then chốt để giảm Thời gian đưa sản phẩm ra thị trường (Time-to-Market) và nắm bắt lợi thế cạnh tranh. DT loại bỏ nhu cầu chế tạo và thử nghiệm nhiều nguyên mẫu vật lý tốn kém và mất thời gian, nó cho phép thử nghiệm hàng ngàn biến thể thiết kế trong vài giờ.

Hiệu quả này có thể rút ngắn Thời gian đưa sản phẩm ra thị trường từ vài tháng xuống chỉ còn vài tuần. Chiến lược của việc giảm chu kỳ phát triển là tăng Khả năng Phản ứng Linh hoạt (Agility) của công ty, nó cho phép doanh nghiệp phản ứng nhanh hơn với các thay đổi xu hướng thị trường và nhu cầu của khách hàng.

3.2. Nâng cao Chất lượng sản phẩm và Độ tin cậy

Digital Twin tăng cường Chất lượng sản phẩm và Độ tin cậy bằng cách dự đoán và ngăn ngừa các chế độ lỗi tiềm ẩn trước khi sản phẩm được tung ra thị trường. DT sử dụng Mô hình hóa đa vật lý (Multi-physics Modeling) để xác định các điểm yếu cấu trúc và chế độ lỗi (Failure Modes) dưới các điều kiện căng thẳng cao nhất.

Cơ chế này cho phép các kỹ sư tăng cường độ bền ở các điểm quan trọng, nó tăng cường Tuổi thọ Tài sản dự kiến và giảm thiểu rủi ro hỏng hóc trong quá trình sử dụng thực tế. Tác động kinh doanh là giảm chi phí bảo hành, giảm các vụ thu hồi sản phẩm tốn kém, và cải thiện mạnh mẽ danh tiếng thương hiệu nhờ vào độ tin cậy vượt trội của sản phẩm.

3.3. Giảm Chi phí và Rủi ro Thử nghiệm Vật lý

Digital Twin chuyển hầu hết chi phí và Rủi ro từ thử nghiệm vật lý đắt tiền sang môi trường kỹ thuật số, nó tối ưu hóa tài chính và an toàn. DT loại bỏ chi phí chế tạo hàng chục nguyên mẫu đắt tiền và chi phí phá hủy chúng trong quá trình thử nghiệm (ví dụ: thử nghiệm va chạm). Lợi ích tài chính từ việc này là rất đáng kể, nó cho phép phân bổ lại nguồn lực sang các hoạt động nghiên cứu và phát triển khác. Rủi ro an toàn cũng giảm thiểu khi thử nghiệm các sản phẩm tiềm ẩn nguy hiểm (ví dụ: các bộ phận chịu áp suất cao hoặc vật liệu dễ cháy) được chuyển sang môi trường Mô phỏng ảo, nó bảo vệ nhân viên và tài sản vật lý.

Bảng 1: So sánh Phương pháp Thử nghiệm Sản phẩm

| Tiêu chí so sánh | Phương pháp Vật lý (Truyền thống) | Phương pháp Digital Twin (Hiện đại) |

|---|---|---|

| Chi phí | Rất cao (Chi phí vật liệu, nhân công, thiết bị thử nghiệm) | Thấp hơn (Chi phí phần mềm Mô phỏng và tính toán) |

| Tốc độ Lặp lại | Chậm (Phải chế tạo lại nguyên mẫu sau mỗi lần thay đổi) | Cực nhanh (Thay đổi tham số và chạy Mô phỏng tức thời) |

| Rủi ro Vật lý | Cao (Tai nạn trong phòng thí nghiệm, hỏng hóc tài sản) | Rất thấp (Không có Rủi ro vật lý) |

| Dữ liệu thời gian thực (Sử dụng) | Chỉ từ nguyên mẫu đang thử nghiệm | Từ tất cả các Cảm biến IIoT trên sản phẩm hiện có và Mô phỏng |

| Phạm vi Thử nghiệm | Hạn chế bởi ngân sách và thời gian | Hầu như không giới hạn (thử nghiệm đa kịch bản) |

4. Hạ Tầng và Yêu cầu Công nghệ

4.1. Nền tảng Cộng tác và Công cụ Trực quan (AR/VR)

Digital Twin đòi hỏi một nền tảng Cộng tác mạnh mẽ, nó tích hợp các công cụ Trực quan (AR/VR) để tối đa hóa khả năng tương tác và Ra quyết định dựa trên dữ liệu giữa các nhóm. Cần thiết phải sử dụng Thực tế tăng cường (AR) và Thực tế ảo (VR) để cho phép các kỹ sư, nhà sản xuất và khách hàng Mô phỏng tương tác với mô hình DT trong không gian ba chiều.

AR cho phép phủ lớp dữ liệu và kết quả Mô phỏng lên mô hình CAD vật lý, nó giúp dễ dàng phát hiện lỗi thiết kế. Yêu cầu về tính toán đòi hỏi một nền tảng Cloud Computing mạnh mẽ, nó có khả năng xử lý các phép Mô phỏng phức tạp và quản lý Quản trị Dữ liệu (Data Governance) trên quy mô lớn, nó đảm bảo tính tính sẵn có của mô hình DT cho tất cả các bên liên quan.

4.2. Yêu cầu về Dữ liệu Vận hành và Mô hình 3D

Tính chính xác của Digital Twin phụ thuộc trực tiếp vào chất lượng của Dữ liệu Vận hành và độ chi tiết của Mô hình 3D, nó là nguồn sống của Product Twin. DT sử dụng dữ liệu vận hành trong thế giới thực thu thập từ Cảm biến IIoT (từ các sản phẩm thế hệ trước hoặc nguyên mẫu thử nghiệm) để hiệu chỉnh mô hình vật lý và logic của sản phẩm mới, nó đảm bảo mô hình phản ánh các biến đổi thực tế trong môi trường sản xuất.

Nguồn dữ liệu này phải được quản lý chặt chẽ thông qua Quản trị Dữ liệu (Data Governance) để đảm bảo tính toàn vẹn và tính chính xác. Thách thức lớn là xây dựng Liên kết Dữ liệu (Connecting Data Link) hiệu quả, nó tích hợp dữ liệu từ các hệ thống Thiết kế (CAD/PLM) và Vận hành (IIoT/MES), nó tạo ra một luồng thông tin liên tục và không bị gián đoạn.

Bảng 2: Yêu cầu Hạ tầng và Công nghệ Hỗ trợ DT Thiết kế

| Yêu cầu Hạ tầng | Vai trò Cốt lõi | Công nghệ Liên quan |

|---|---|---|

| Nền tảng Cloud | Cung cấp sức mạnh tính toán cho Mô hình hóa đa vật lý (Multi-physics Modeling) quy mô lớn. | HPC (High-Performance Computing), AI và Machine Learning |

| **Quản trị Dữ liệu (Data Governance) | Đảm bảo tính chính xác và tính toàn vẹn của Dữ liệu thời gian thực từ IIoT và CAD. | Hệ thống PLM (Product Lifecycle Management), Blockchain cho truy xuất nguồn gốc |

| Công cụ Trực quan | Cho phép Cộng tác và phân tích Mô phỏng trong không gian ba chiều. | Thực tế tăng cường (AR), Thực tế ảo (VR), Mô hình 3D tương tác |

5. Kết Luận

Thiết Kế Sản Phẩm Với Digital Twin đã trở thành một công cụ chiến lược không thể thay thế, nó cho phép các công ty đạt được khả năng Thiết kế sản phẩm nhanh hơn, an toàn hơn và chất lượng cao hơn, nó mang lại lợi ích cạnh tranh vượt trội thông qua việc giảm Thời gian đưa sản phẩm ra thị trường (Time-to-Market). Nguyên lý Shift-Left và khả năng Mô phỏng đa vật lý toàn diện của DT đã thay đổi vĩnh viễn Chu trình Phát triển Sản phẩm (PLC), nó cho phép Ra quyết định dựa trên dữ liệu chính xác ngay từ giai đoạn khởi tạo.