IoT công nghiệp (IIoT)

Robot Cộng tác (Cobots) và IIoT: Chuyển Đổi Mối Quan Hệ Người-Máy trong Sản Xuất

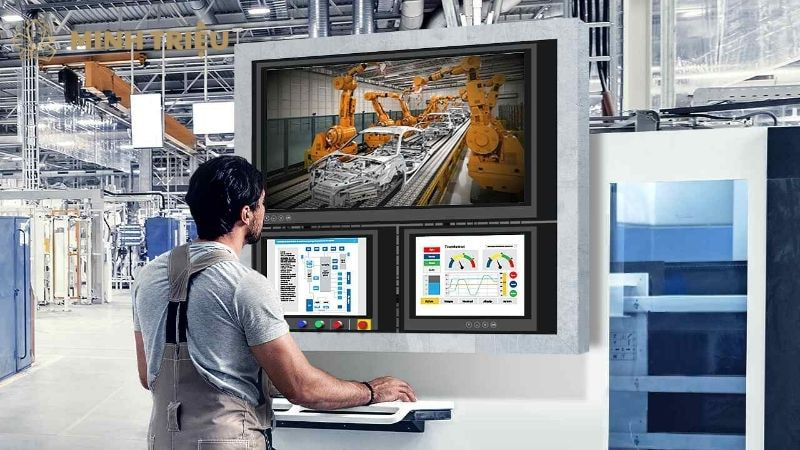

Robot cộng tác (Cobots) là công nghệ đột phá kết nối giữa tự động hóa truyền thống và tương tác người – máy linh hoạt trong kỷ nguyên Công nghiệp 4.0. Nhờ IIoT, Cobots có thể thu thập và chia sẻ dữ liệu thời gian thực từ cảm biến, MES/ERP, giúp chúng trở thành tác nhân thông minh trong Nhà máy Thông minh, nâng cao an toàn và hiệu suất vận hành. Bài viết sẽ phân tích cách IIoT tăng cường khả năng phối hợp, thiết lập vùng an toàn thích ứng, hỗ trợ bảo trì dự đoán và tích hợp hệ thống quản lý sản xuất, đồng thời khám phá tiềm năng Digital Twin và khả năng tự học của Cobots trong tương lai.

1. Robot Cộng tác (Cobots): Nền tảng của Tương lai Sản xuất

1.1. Cobots là gì và Sự khác biệt với Robot Công nghiệp

Robot cộng tác (Cobots) là thế hệ robot mới được thiết kế để làm việc trực tiếp và an toàn bên cạnh con người trong cùng không gian mà không cần hàng rào bảo vệ. Nhờ được trang bị cảm biến lực/mô-men xoắn, cảm biến thị giác (Vision) và hệ thống dừng khẩn cấp, Cobots có thể phát hiện, phản ứng tức thì khi có sự tiếp xúc, đảm bảo an toàn tuyệt đối cho người vận hành.

Khác với robot công nghiệp truyền thống vốn vận hành độc lập, tốc độ cao và yêu cầu khu vực cách ly, Cobots có tải trọng nhỏ (thường dưới 10 kg), tốc độ di chuyển thấp hơn, nhưng bù lại sở hữu khả năng tương tác linh hoạt và học hỏi từ người vận hành.

Cobots thường được ứng dụng trong các tác vụ lắp ráp nhẹ, kiểm tra chất lượng, cấp liệu, đóng gói hoặc vận chuyển vật liệu, nơi cần sự phối hợp nhịp nhàng giữa con người và máy móc. Điểm khác biệt cốt lõi của Cobots nằm ở khả năng tương tác người – máy (HMI) tự nhiên, cho phép con người hướng dẫn, điều chỉnh hoặc cộng tác với robot một cách trực quan, giúp tăng năng suất, giảm rủi ro và tối ưu hóa quy trình sản xuất linh hoạt.

1.2. Vai trò của IIoT trong Tối ưu hóa Cobots

IIoT đóng vai trò là hệ thống thần kinh kỹ thuật số, nó cung cấp khả năng thu thập và phân tích Dữ liệu Chuỗi thời gian cho Cobots, nó chuyển đổi chúng thành tác nhân thông minh. Việc triển khai Cảm biến IIoT trên Cobots và xung quanh khu vực làm việc đảm bảo tính toàn vẹn và tính kịp thời của thông tin.

Khả năng kết nối cho phép Cobots tự điều chỉnh nhiệm vụ dựa trên thông tin tức thời về tình trạng dây chuyền sản xuất (ví dụ: thiếu hụt vật liệu, tắc nghẽn ở khâu tiếp theo), nó giúp tăng cường Linh hoạt trong môi trường sản xuất thay đổi nhanh chóng. Sự tối ưu hóa này giảm thiểu thời gian nhàn rỗi (Idle Time) và tối đa hóa Hiệu suất Vận hành.

2. Giao tiếp và Tương tác Người-Máy (HMI) Nâng cao

2.1. Cảm biến IIoT cho An toàn Hợp tác

An toàn Hợp tác được xây dựng trên khả năng giám sát thời gian thực và phản ứng tức thời của Cobots thông qua Cảm biến IIoT chuyên biệt. Các cảm biến Lực/Mô-men xoắn tích hợp vào khớp nối của Cobots giúp phát hiện ngay lập tức bất kỳ lực tác động nào vượt ngưỡng an toàn ($\text{F}_{\text{max}}$), nó kích hoạt cơ chế dừng an toàn (Safe Shutdown).

Cảm biến Vision (Camera Thông minh) giám sát khu vực làm việc chung để nhận dạng vị trí của người lao động, nó cho phép Cobots tự động giảm tốc độ hoặc chuyển sang chế độ an toàn khi con người tiến vào Khu vực làm việc chung. Sự kết hợp của các cảm biến này thiết lập Adaptive Safety Boundaries, nó là ranh giới an toàn linh hoạt thay đổi dựa trên tốc độ và vị trí của người lao động.

2.2. Giao diện Người-Máy (HMI) Thông qua Dữ liệu IIoT

Giao diện Người-Máy (HMI) được nâng cao bằng cách cung cấp thông tin minh bạch và tức thời về trạng thái của Cobots, nó giúp tăng cường sự Hợp tác và giảm thiểu lỗi vận hành. IIoT thu thập Dữ liệu Chuỗi thời gian về hiệu suất, cảnh báo lỗi và lịch sử tương tác của Cobots, nó hiển thị chúng trên HMI một cách trực quan.

Thông qua HMI, người vận hành có thể thực hiện Lập trình Dễ dàng bằng cách sử dụng màn hình cảm ứng hoặc điều khiển bằng cử chỉ (Gesture Control) để chỉ dẫn Cobots mà không cần mã hóa phức tạp. Khả năng Cập nhật Phần mềm Qua Mạng (OTA) được quản lý bởi hệ thống IIoT, nó đảm bảo Cobots luôn chạy với các thuật toán điều khiển và bản vá an ninh mới nhất.

3. Quản lý Hiệu suất và Bảo trì Dự đoán

3.1. Giám sát Hiệu suất và OEE (Overall Equipment Effectiveness)

Giám sát Hiệu suất giúp xác định chính xác mức độ đóng góp của Cobots vào Productivity chung thông qua việc tính toán chỉ số OEE thời gian thực. IIoT thu thập Dữ liệu Chuỗi thời gian cực kỳ chi tiết về thời gian hoạt động, số lượng sản phẩm đã hoàn thành, và tỷ lệ lỗi (Quality Rate) của từng Cobot.

Sự minh bạch này cho phép các nhà quản lý xác định các nút thắt cổ chai (Bottlenecks) và thực hiện Cân bằng Tải động (Dynamic Load Balancing), nó giúp phân bổ nhiệm vụ cho Cobots và con người một cách tối ưu dựa trên khả năng sẵn có và tình trạng thiết bị. Việc tăng cường hiệu quả như vậy giúp giảm thiểu Chi phí vận hành liên quan đến sản xuất dư thừa hoặc lãng phí thời gian.

3.2. Bảo trì Dự đoán (Predictive Maintenance) cho Cobots

Bảo trì Dự đoán (Predictive Maintenance) là một ứng dụng then chốt của IIoT, nó giúp ngăn ngừa Downtime đột xuất bằng cách dự đoán hỏng hóc trước khi nó xảy ra. Các cảm biến IIoT giám sát liên tục độ rung bất thường, nhiệt độ động cơ và áp suất dầu của các bộ truyền động Cobots. AI/ML phân tích Dữ liệu Chuỗi thời gian này để nhận dạng các mẫu tiêu chuẩn và dấu hiệu sớm của sự mài mòn, nó đưa ra cảnh báo Predictive Alert cho đội ngũ kỹ thuật.

Khả năng can thiệp kịp thời này cho phép thay thế linh kiện theo lịch trình trong thời gian nhàn rỗi, nó đảm bảo tính sẵn có cao nhất và giảm thiểu Chi phí vận hành của việc bảo trì khẩn cấp.

4. Tích hợp Chuỗi Cung ứng và Tương lai Hợp tác

4.1. Tích hợp Cobots với MES và ERP

Sự tích hợp của Cobots vào Hệ sinh thái IIoT cho phép liên kết liền mạch với các hệ thống quản lý sản xuất MES và ERP, nó tạo ra một chuỗi cung ứng linh hoạt và minh bạch. Cobots cung cấp Dữ liệu Chuỗi thời gian về tiến độ sản xuất, trạng thái kiểm tra chất lượng và mức tiêu thụ vật liệu trực tiếp cho MES.

Thông tin tức thời này cho phép MES tự động cập nhật lịch trình sản xuất và ERP tự động kích hoạt việc đặt hàng nguyên vật liệu khi hàng tồn kho đạt mức tối thiểu. Sự đồng bộ hóa dữ liệu này giúp tối ưu hóa Logistics và giảm thiểu sự chậm trễ do thiếu thông tin.

4.2. Khả năng Học tập và Tự tối ưu hóa

Khả năng tự học của Cobots được thúc đẩy nhờ phân tích Dữ liệu Chuỗi thời gian từ IIoT bằng AI/ML, nó giúp cải thiện hiệu suất qua kinh nghiệm. Các thuật toán Học tập Tăng cường sử dụng dữ liệu về các lần tương tác người-máy thành công và không thành công để tinh chỉnh các tham số điều khiển, nó giúp Cobots thực hiện nhiệm vụ nhanh hơn và chính xác hơn theo thời gian.

Khả năng tự hiệu chỉnh này cho phép Cobots tự động điều chỉnh độ nhạy của Cảm biến an toàn hoặc tối ưu hóa quỹ đạo di chuyển để thích ứng với sự thay đổi về vị trí của phôi hoặc dụng cụ. Sự tối ưu hóa tự động là yếu tố then chốt để duy trì Productivity cao trong môi trường sản xuất linh hoạt.

4.3. Cobots, Digital Twin và Nhà máy Thông minh

Cobots được tích hợp vào môi trường Digital Twin (Bản sao Số) của Nhà máy Thông minh, nó mang lại khả năng mô phỏng và thử nghiệm tối ưu trước khi triển khai vật lý.

IIoT cung cấp Dữ liệu Chuỗi thời gian vận hành thực tế để tạo một Digital Twin chính xác của Cobot và khu vực làm việc chung của nó. Khả năng mô phỏng này cho phép các kỹ sư thử nghiệm các kịch bản tương tác nguy hiểm hoặc phức tạp (ví dụ: thay đổi bố cục, giới thiệu nhiệm vụ mới) trong môi trường ảo an toàn. Digital Twin giúp giảm thiểu rủi ro thử nghiệm trên hệ thống vật lý và tối đa hóa tốc độ triển khai các ứng dụng Cobots mới.

5. Thách thức, Chiến lược Triển khai và Tầm nhìn Tương lai

5.1. Thách thức và Rào cản Triển khai

Việc triển khai Cobots đòi hỏi các nhà sản xuất phải vượt qua nhiều thách thức về kỹ thuật và vận hành để tận dụng hết tiềm năng của IIoT. An ninh Mạng IIoT là mối quan tâm hàng đầu, nó đòi hỏi việc mã hóa dữ liệu đầu cuối và thiết lập Zero Trust Architecture để bảo vệ Cobots khỏi các cuộc tấn công mạng nhằm vào dữ liệu MES/ERP.

Thách thức khác là Quản lý Thay đổi, nó cần giải quyết sự phản kháng của người lao động do lo sợ bị thay thế và đảm bảo sự Hợp tác thành công bằng cách cung cấp chương trình đào tạo kỹ năng mới cho nhân viên để trở thành người vận hành Cobots. Cuối cùng, Chi phí vận hành duy trì cơ sở hạ tầng IIoT và AI/ML cũng là một rào cản đáng kể cho các doanh nghiệp nhỏ.

5.2. Chiến lược Triển khai Tối ưu

Chiến lược Triển khai Tối ưu cần được tiếp cận một cách tuần tự và có trọng tâm để đảm bảo ROI nhanh chóng và hiệu quả. Bước đầu tiên là thực hiện Phân tích Nguy cơ An toàn chi tiết để xác định các nhiệm vụ lặp đi lặp lại hoặc nguy hiểm (Tai nạn lao động) mà Cobots có thể thực hiện tốt nhất.

Sau đó, tiến hành thí điểm tập trung trong một khu vực nhỏ, nó giúp kiểm tra sự tương thích của Cobots với các Cảm biến IIoT hiện có và chứng minh An toàn Hợp tác. Bước cuối cùng là xây dựng Khung Dữ liệu Chuỗi thời gian mạnh mẽ để hỗ trợ Bảo trì Dự đoán và tích hợp dữ liệu Cobots vào hệ thống MES/ERP để tối ưu hóa chuỗi cung ứng.

6. Kết luận

Robot cộng tác (Cobots) đã trở thành nhân tố không thể thiếu trong việc nâng cao Productivity và An toàn lao động trong ngành Sản xuất công nghiệp. IIoT cung cấp khả năng kết nối và phân tích Dữ liệu Chuỗi thời gian cần thiết, nó chuyển đổi Cobots từ máy móc đơn giản thành tác nhân thông minh có khả năng Phối hợp tức thời và tự tối ưu hóa. Việc áp dụng Adaptive Safety Boundaries, Bảo trì Dự đoán, và tích hợp với MES/ERP là minh chứng cho sự chuyển đổi toàn diện của Nhà máy Thông minh. Sự hợp tác giữa con người và Cobots dưới sự giám sát của IIoT hứa hẹn sẽ mở ra một kỷ nguyên sản xuất linh hoạt, hiệu suất cao và an toàn hơn bao giờ hết.