HMI

Tích hợp HMI với hệ thống an toàn máy: Chìa khóa đảm bảo an toàn vận hành trong sản xuất công nghiệp

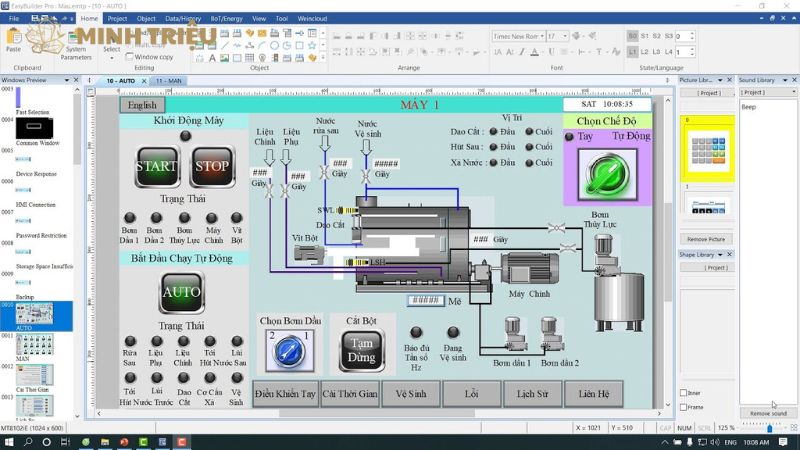

Trong bối cảnh sản xuất công nghiệp ngày càng tự động hóa, HMI không chỉ là công cụ điều khiển mà còn là giao diện quan trọng để giám sát và phản ứng với các tình huống nguy hiểm. HMI cung cấp khả năng tương tác trực quan giữa người vận hành và máy móc, hiển thị dữ liệu quy trình và cho phép điều khiển linh hoạt. Tuy nhiên, sự phức tạp của máy móc và quy trình đòi hỏi một hệ thống an toàn mạnh mẽ, không chỉ dừng lại ở các thiết bị phần cứng. Việc tích hợp HMI với hệ thống an toàn máy một cách không đúng cách có thể tạo ra những lỗ hổng nghiêm trọng, đe dọa đến con người và tài sản. Nhiều doanh nghiệp vẫn còn chưa hiểu rõ cách HMI có thể đóng góp vào an toàn chức năng tổng thể, thường chỉ coi nó là một màn hình hiển thị đơn thuần. Bài viết này sẽ đi sâu vào các khía cạnh của việc tích hợp HMI với hệ thống an toàn máy.

1. HMI trong bối cảnh an toàn chức năng và an toàn máy

HMI đóng vai trò then chốt trong bối cảnh an toàn chức năng và an toàn máy, cung cấp giao diện tương tác và thông tin quan trọng để người vận hành phản ứng với các tình huống nguy hiểm, mặc dù bản thân nó không phải là thành phần an toàn chính.

1.1. An toàn chức năng là gì?

An toàn chức năng đề cập đến việc đảm bảo một hệ thống hoặc thiết bị hoạt động chính xác theo thiết kế để giảm thiểu rủi ro đến mức chấp nhận được, đặc biệt trong các tình huống lỗi hoặc nguy hiểm. Định nghĩa an toàn chức năng bao gồm việc thực hiện các chức năng an toàn để đạt được hoặc duy trì trạng thái an toàn của thiết bị và con người.

HMI không phải là thành phần an toàn theo tiêu chuẩn (safety-rated component) như một rơle an toàn hay PLC an toàn, nhưng nó là giao diện chính để người vận hành tương tác với các chức năng an toàn. HMI cung cấp thông tin và cơ chế cho người vận hành thực hiện các hành động giảm thiểu rủi ro, ví dụ như xác nhận cảnh báo hoặc kích hoạt một quy trình dừng đã được định nghĩa.

1.2. HMI và an toàn máy

HMI có vai trò quan trọng trong việc hỗ trợ an toàn máy bằng cách hiển thị trạng thái, kích hoạt quy trình và cung cấp cảnh báo an toàn. HMI tương tác với chức năng an toàn bằng cách hiển thị trạng thái của các thiết bị an toàn như cửa chắn đang mở/đóng, cảm biến an toàn bị kích hoạt, hoặc rèm chắn sáng bị ngắt. Nó có thể kích hoạt các quy trình an toàn như khởi động các quy trình dừng an toàn hoặc khóa an toàn (interlock) thông qua giao diện, nhưng luôn phải tuân theo logic được điều khiển bởi PLC an toàn.

Quan trọng hơn, HMI cung cấp cảnh báo an toàn bằng cách hiển thị các thông báo và cảnh báo liên quan đến an toàn một cách rõ ràng và kịp thời. Cuối cùng, HMI hỗ trợ khôi phục an toàn bằng cách hướng dẫn người vận hành các bước để đưa máy về trạng thái an toàn sau một sự cố, hoặc khi một chức năng an toàn được kích hoạt.

2. Các thành phần chính của hệ thống an toàn máy và điểm tích hợp với HMI

Việc tích hợp HMI với hệ thống an toàn máy đòi hỏi sự hiểu biết về các thành phần cốt lõi của hệ thống an toàn và các điểm mà HMI có thể tương tác an toàn với chúng, tạo nên một hệ thống bảo vệ toàn diện.

Dưới đây là bảng tóm tắt các thành phần chính của hệ thống an toàn máy và mối quan hệ của chúng với HMI:

| Thành phần hệ thống an toàn | Chức năng chính | Điểm tích hợp với HMI | Lưu ý quan trọng cho HMI |

| Safety PLC / Controller | Xử lý logic an toàn, giám sát thiết bị an toàn. | Hiển thị trạng thái an toàn (chế độ, lỗi), cho phép chọn chế độ. | HMI không được thay đổi logic an toàn. |

| Thiết bị đầu vào an toàn | Phát hiện nguy hiểm (nút E-stop, cảm biến cửa). | Hiển thị trạng thái kích hoạt của thiết bị (ví dụ: “Cửa mở”). | Cung cấp thông tin tức thời về nguyên nhân sự cố. |

| Thiết bị đầu ra an toàn | Thực thi hành động an toàn (rơle, van xả). | Hiển thị trạng thái thực thi hành động (ví dụ: “Rơle ngắt”). | Xác nhận trực quan hành động an toàn đã xảy ra. |

| Mạng truyền thông an toàn | Truyền dữ liệu an toàn tin cậy (PROFINET Safety). | Hiển thị trạng thái kết nối và lỗi mạng. | Đảm bảo tính toàn vẹn dữ liệu an toàn hiển thị. |

| Thiết bị chấp nhận rủi ro | Cho phép vận hành trong điều kiện rủi ro thấp. | Hiển thị chế độ hoạt động đặc biệt và cảnh báo liên quan. | Sử dụng phải được kiểm soát chặt chẽ bởi Safety PLC, HMI chỉ là giao diện. |

2.1. Bộ điều khiển an toàn (Safety PLC / Safety Controller)

Bộ điều khiển an toàn là bộ não của hệ thống an toàn, xử lý logic an toàn độc lập với PLC điều khiển tiêu chuẩn và là điểm tích hợp chính cho thông tin an toàn trên HMI. Bộ điều khiển an toàn là bộ não của hệ thống an toàn, nó xử lý logic an toàn và giám sát các thiết bị an toàn một cách độc lập với PLC điều khiển tiêu chuẩn, đảm bảo rằng ngay cả khi PLC chính gặp lỗi, chức năng an toàn vẫn hoạt động.

Điểm tích hợp HMI với Safety PLC bao gồm việc hiển thị trạng thái của PLC an toàn (ví dụ: chế độ an toàn, lỗi hệ thống an toàn) và có thể cho phép người vận hành chọn chế độ vận hành (ví dụ: chế độ bảo trì an toàn) thông qua giao diện. Lưu ý quan trọng là HMI không được phép trực tiếp thay đổi logic an toàn trong Safety PLC; mọi thay đổi phải được thực hiện thông qua các công cụ lập trình chuyên dụng và quy trình an toàn nghiêm ngặt.

2.2. Thiết bị đầu vào an toàn (Safety Input Devices)

Thiết bị đầu vào an toàn là các cảm biến và công tắc phát hiện nguy hiểm, và HMI đóng vai trò hiển thị trạng thái kích hoạt của chúng để người vận hành nắm bắt tình hình. Các thiết bị đầu vào an toàn bao gồm nút dừng khẩn cấp vật lý, cảm biến cửa an toàn, rèm chắn sáng an toàn, và thảm an toàn, tất cả đều được thiết kế để phát hiện các tình huống nguy hiểm và gửi tín hiệu đến Safety PLC.

Điểm tích hợp HMI bao gồm việc hiển thị trạng thái kích hoạt của các thiết bị này (ví dụ: “Cửa bảo vệ mở”, “Nút dừng khẩn cấp được kích hoạt”, “Rèm chắn sáng bị ngắt”). Mục đích của việc này là cung cấp thông tin trực quan để người vận hành nhanh chóng xác định nguyên nhân của một sự cố an toàn và thực hiện các bước khắc phục phù hợp.

2.3. Thiết bị đầu ra an toàn (Safety Output Devices)

Thiết bị đầu ra an toàn là các cơ cấu chấp hành thực thi hành động an toàn, và HMI hiển thị trạng thái hoạt động của chúng để xác nhận việc thực thi chức năng an toàn. Các thiết bị đầu ra an toàn bao gồm rơle an toàn, van xả áp suất, công tắc khóa an toàn và các thiết bị ngắt nguồn điện, chúng được điều khiển trực tiếp bởi Safety PLC để đưa máy về trạng thái an toàn.

Điểm tích hợp HMI bao gồm việc hiển thị trạng thái hoạt động của các thiết bị này (ví dụ: “Rơle an toàn đã ngắt điện”, “Van xả áp đang mở”, “Công tắc khóa cửa đã kích hoạt”). Mục đích chính của việc hiển thị này là xác nhận hành động an toàn đã được thực thi một cách chính xác, mang lại sự yên tâm cho người vận hành.

2.4. Các mạng truyền thông an toàn (Safety Networks)

Các mạng truyền thông an toàn là giao thức chuyên dụng để truyền dữ liệu an toàn một cách đáng tin cậy, và HMI có thể hiển thị trạng thái của các mạng này. Mạng truyền thông an toàn là các giao thức được thiết kế đặc biệt để truyền dữ liệu liên quan đến an toàn một cách đáng tin cậy, chống lại lỗi và nhiễu (ví dụ: PROFINET Safety, CIP Safety, Safety over EtherCAT).

Điểm tích hợp HMI bao gồm việc hiển thị trạng thái kết nối và lỗi của mạng an toàn, giúp người vận hành nhận biết các vấn đề liên lạc có thể ảnh hưởng đến an toàn. Đảm bảo an toàn phần mềm HMI là rất quan trọng để dữ liệu an toàn hiển thị trên HMI được truyền qua các kênh đáng tin cậy và được hiển thị mà không làm sai lệch thông tin an toàn.

2.5. Thiết bị chấp nhận rủi ro (Enabling Devices/Hold-to-run buttons)

Thiết bị chấp nhận rủi ro cho phép vận hành máy trong điều kiện rủi ro thấp, và HMI hiển thị chế độ hoạt động đặc biệt này cùng các cảnh báo liên quan. Thiết bị chấp nhận rủi ro là các nút hoặc công tắc yêu cầu người vận hành giữ liên tục để duy trì hoạt động máy trong các chế độ đặc biệt (ví dụ: chế độ bảo trì, chế độ thiết lập). Điểm tích hợp HMI bao gồm việc hiển thị chế độ hoạt động đặc biệt này (ví dụ: “Chế độ bảo trì kích hoạt”, “Yêu cầu giữ nút Enabling Device”) và có thể hiển thị các cảnh báo liên quan đến rủi ro tăng lên. Lưu ý quan trọng là việc sử dụng này phải được kiểm soát chặt chẽ bởi Safety PLC, đảm bảo rằng chỉ các hành động an toàn đã được phê duyệt mới có thể thực hiện trong chế độ này.

3. Các nguyên tắc và kiến trúc thiết kế để tích hợp HMI an toàn

Việc tích hợp HMI với hệ thống an toàn máy đòi hỏi tuân thủ các nguyên tắc thiết kế nghiêm ngặt và kiến trúc rõ ràng để đảm bảo HMI đóng góp tích cực vào an toàn chức năng, mà không tạo ra điểm yếu.

3.1. Nguyên tắc cơ bản

Các nguyên tắc cơ bản trong thiết kế HMI tích hợp an toàn khẳng định HMI không phải là thành phần an toàn chính và vai trò của nó chủ yếu là hiển thị thông tin và tương tác có kiểm soát. HMI không bao giờ được coi là một thành phần an toàn chính đạt chuẩn SIL (Safety Integrity Level) hoặc PL (Performance Level). Chức năng dừng khẩn cấp và logic an toàn phải nằm ở cấp độ phần cứng và phần mềm an toàn chuyên dụng (ví dụ: PLC an toàn).

Vai trò của HMI chỉ hiển thị và cung cấp thông tin; nó chủ yếu có vai trò hiển thị trạng thái an toàn, cảnh báo, và cung cấp giao diện để người vận hành xác nhận hoặc kích hoạt các quy trình an toàn đã được định nghĩa và kiểm soát bởi Safety PLC. Quan trọng nhất, HMI không được cung cấp bất kỳ cơ chế nào để bỏ qua hoặc vô hiệu hóa các chức năng an toàn mà không có sự cho phép và kiểm soát rõ ràng từ Safety PLC, tuân thủ các quy định an toàn nghiêm ngặt.

3.2. Kiến trúc điển hình

Kiến trúc điển hình cho việc tích hợp HMI với hệ thống an toàn máy thường bao gồm một HMI kết nối với PLC điều khiển tiêu chuẩn, trong khi Safety PLC là trung tâm xử lý logic an toàn. HMI thường kết nối với PLC điều khiển tiêu chuẩn thông qua các giao thức truyền thông công nghiệp thông thường. PLC điều khiển sau đó sẽ giao tiếp với Safety PLC thông qua các kênh truyền thông tiêu chuẩn (ví dụ: Ethernet/IP, Profinet) hoặc kênh an toàn (nếu cần dữ liệu an toàn được hiển thị và đảm bảo tính toàn vẹn).

Safety PLC là trung tâm logic an toàn, nơi tất cả các thiết bị an toàn đầu vào và đầu ra đều kết nối trực tiếp để đảm bảo xử lý logic an toàn một cách độc lập. Dữ liệu an toàn hiển thị trên HMI được gửi từ Safety PLC đến PLC điều khiển, sau đó đến HMI để hiển thị, và việc đảm bảo an toàn phần mềm HMI là rất quan trọng để dữ liệu này không bị sai lệch trong quá trình truyền tải và hiển thị.

3.3. Đảm bảo an toàn phần mềm HMI

Đảm bảo an toàn phần mềm HMI là một yếu tố quan trọng để HMI không trở thành lỗ hổng trong hệ thống an toàn tổng thể. Cần thiết kế phần mềm HMI để chống lỗi, treo, hoặc hiển thị thông tin sai lệch, đảm bảo tính ổn định và chính xác. Xác minh thông tin hiển thị là một quy trình quan trọng để đảm bảo dữ liệu hiển thị trên HMI khớp với trạng thái thực tế của hệ thống an toàn. Cuối cùng, bảo mật HMI khỏi truy cập trái phép và các cuộc tấn công mạng là cần thiết, vì các cuộc tấn công này có thể ảnh hưởng đến chức năng an toàn hoặc làm sai lệch thông tin quan trọng.

3.4. Thiết kế giao diện người máy an toàn (UI/UX)

Thiết kế giao diện người máy an toàn tập trung vào việc tạo ra một giao diện trực quan và dễ sử dụng để hỗ trợ người vận hành trong các tình huống liên quan đến an toàn. Cần sử dụng biểu tượng, màu sắc, văn bản rõ ràng để hiển thị trạng thái an toàn (ví dụ: màu xanh cho an toàn, màu đỏ cho nguy hiểm).

Phản hồi an toàn HMI là rất quan trọng; hệ thống phải cung cấp phản hồi tức thì (hình ảnh, âm thanh) khi có sự kiện an toàn xảy ra hoặc khi người vận hành tương tác với chức năng an toàn. Việc phân cấp cảnh báo phải được tuân thủ nghiêm ngặt theo các nguyên tắc hiển thị cảnh báo an toàn để đảm bảo các thông báo quan trọng nhất được nhận diện ngay lập tức. Cuối cùng, ghi nhật ký sự kiện an toàn là cần thiết; HMI có thể ghi lại các sự kiện liên quan đến an toàn (ví dụ: kích hoạt dừng khẩn cấp, cửa bảo vệ mở) để phục vụ phân tích sau này và cải thiện quy trình.

4. Tiêu chuẩn an toàn máy và yêu cầu tích hợp HMI

Việc tích hợp HMI với hệ thống an toàn máy phải tuân thủ nghiêm ngặt các tiêu chuẩn an toàn máy quốc tế để đảm bảo đạt được các cấp độ an toàn chức năng (SIL/PL) yêu cầu, từ đó cung cấp một khuôn khổ pháp lý và kỹ thuật cho thiết kế.

4.1. IEC 61508

IEC 61508 là tiêu chuẩn cơ bản về an toàn chức năng, áp dụng cho tất cả các ngành công nghiệp, và có liên quan đến HMI trong vai trò là hệ thống hỗ trợ. IEC 61508 mô tả các yêu cầu đối với việc thiết kế, cài đặt, vận hành và bảo trì các hệ thống điện/điện tử/điện tử lập trình (E/E/PE) liên quan đến an toàn.

HMI không phải là E/E/PE an toàn theo định nghĩa của tiêu chuẩn này, nhưng nó được coi là một phần của “hệ thống hỗ trợ” (support system) cho các chức năng an toàn. Điều này có nghĩa là dữ liệu hiển thị trên HMI liên quan đến an toàn phải được truyền tải từ một nguồn đáng tin cậy (PLC an toàn) và được hiển thị một cách chính xác, không gây hiểu lầm, để người vận hành có thể đưa ra quyết định an toàn.

4.2. ISO 13849

ISO 13849 là tiêu chuẩn quan trọng xác định các yêu cầu thiết kế và đánh giá các bộ phận liên quan đến an toàn của hệ thống điều khiển máy móc, dựa trên Performance Level (PL), và có ảnh hưởng đến việc hiển thị thông tin an toàn trên HMI. ISO 13849 mô tả cách thiết kế các bộ phận liên quan đến an toàn của hệ thống điều khiển để đạt được một Performance Level (PL) cụ thể, từ PLa đến PLe, tương ứng với mức độ giảm thiểu rủi ro.

HMI có thể được sử dụng để hiển thị trạng thái PL của hệ thống hoặc các chức năng an toàn, hoặc cung cấp các chức năng để khôi phục sau khi một chức năng an toàn bị kích hoạt, với sự kiểm soát chặt chẽ từ Safety PLC.

4.3. IEC 62061

IEC 62061 là tiêu chuẩn áp dụng IEC 61508 cụ thể cho máy móc, sử dụng khái niệm Safety Integrity Level (SIL) để đánh giá mức độ toàn vẹn an toàn của các chức năng an toàn, và có mối liên hệ gián tiếp với HMI. IEC 62061 xác định các yêu cầu về an toàn chức năng cho các hệ thống điều khiển điện, điện tử và điện tử lập trình của máy móc, sử dụng khái niệm Safety Integrity Level (SIL) từ SIL 1 đến SIL 3.

Tương tự như ISO 13849, HMI có thể hiển thị trạng thái SIL của các chức năng an toàn hoặc cung cấp giao diện để người vận hành tương tác với các quy trình an toàn được kiểm soát bởi hệ thống đạt SIL nhất định, nhưng HMI không tự đạt SIL.

4.4. Các tiêu chuẩn khác

Ngoài các tiêu chuẩn chính, còn có các tiêu chuẩn khác hỗ trợ việc tích hợp HMI với hệ thống an toàn máy, đặc biệt liên quan đến thiết kế và xây dựng. ANSI/UL 508A (Industrial Control Panels) đề cập đến yêu cầu về xây dựng bảng điều khiển công nghiệp, bao gồm việc tích hợp các thành phần an toàn và cách dây dẫn an toàn được xử lý. NFPA 79 (Electrical Standard for Industrial Machinery) quy định các yêu cầu về điện cho máy móc công nghiệp, bao gồm cả các mạch an toàn và hệ thống điều khiển, đảm bảo việc lắp đặt điện an toàn cho HMI và các thiết bị liên quan đến an toàn.

5. Thách thức và giải pháp khi tích hợp HMI với hệ thống an toàn máy

Việc tích hợp HMI với hệ thống an toàn máy đối mặt với nhiều thách thức về kỹ thuật, quy định và yếu tố con người, đòi hỏi các giải pháp toàn diện để đảm bảo an toàn tối ưu.

5.1. Thách thức kỹ thuật

Việc tích hợp HMI với hệ thống an toàn máy đối mặt với các thách thức kỹ thuật quan trọng liên quan đến tính toàn vẹn dữ liệu, đồng bộ hóa trạng thái và khả năng tương thích. Đảm bảo tính toàn vẹn dữ liệu là một thách thức lớn, làm thế nào để đảm bảo dữ liệu an toàn hiển thị trên HMI là chính xác và không bị can thiệp hay sai lệch trên đường truyền từ Safety PLC.

Đồng bộ hóa trạng thái giữa HMI và hệ thống an toàn là rất quan trọng, cần đảm bảo HMI phản ánh đúng trạng thái thực tế của các thiết bị an toàn và Safety PLC trong thời gian thực. Ngoài ra, khả năng tương thích giữa HMI với các PLC an toàn và mạng an toàn khác nhau là một thách thức, đòi hỏi sự linh hoạt trong thiết kế. Cuối cùng, hiệu suất của HMI không được làm chậm phản ứng của hệ thống an toàn trong các tình huống khẩn cấp.

5.2. Thách thức quy định và chứng nhận

Nút dừng khẩn cấp ảo đối mặt với các thách thức quy định và chứng nhận phức tạp do giới hạn vai trò của HMI trong an toàn và yêu cầu xác minh nghiêm ngặt. Giới hạn vai trò của HMI trong an toàn là một thách thức lớn, cần hiểu rõ rằng HMI không phải là thành phần an toàn chính và không thể thay thế các biện pháp an toàn phần cứng bắt buộc theo các tiêu chuẩn. Quy trình xác minh và chứng nhận là phức tạp, làm thế nào để xác minh và chứng nhận rằng HMI không làm suy giảm mức độ an toàn tổng thể của hệ thống, đặc biệt khi nó liên quan đến đảm bảo an toàn phần mềm HMI.

5.3. Thách thức về yếu tố con người (Human Factors)

Yếu tố con người đặt ra những thách thức đáng kể trong việc tích hợp HMI an toàn, liên quan đến thiết kế giao diện gây nhầm lẫn, bão hòa thông tin và sự tin tưởng quá mức. Thiết kế giao diện kém có thể gây nhầm lẫn và dẫn đến lỗi vận hành, đặc biệt trong tình huống khẩn cấp, làm tăng rủi ro HMI an toàn. Bão hòa thông tin là một vấn đề phổ biến, nơi việc hiển thị quá nhiều thông tin hoặc cảnh báo không cần thiết có thể làm người vận hành bỏ lỡ các thông báo an toàn quan trọng. Ngoài ra, người vận hành có thể tin tưởng quá mức vào HMI và bỏ qua các dấu hiệu nguy hiểm vật lý từ môi trường xung quanh.

5.4. Giải pháp

Để giải quyết các thách thức trên, cần áp dụng các giải pháp toàn diện, từ kiến trúc hệ thống đến thiết kế giao diện và đào tạo người vận hành.

Sử dụng kiến trúc an toàn đã được chứng minh: Tuân thủ các kiến trúc hệ thống an toàn và giao thức truyền thông an toàn đã được thử nghiệm và chứng nhận.

Tích hợp sâu với Safety PLC: Tận dụng các thư viện và khối chức năng an toàn có sẵn trong các nền tảng HMI để kết nối trực tiếp và đáng tin cậy với Safety PLC.

Thiết kế HMI an toàn theo nguyên tắc UI/UX:

- Thiết kế đồ họa trực quan: Sử dụng màu sắc, biểu tượng, và cách bố trí chuẩn để cảnh báo và thông báo trạng thái an toàn một cách rõ ràng và nhất quán.

- Ưu tiên cảnh báo an toàn: Đảm bảo các thông báo an toàn nổi bật hơn các thông báo khác, thu hút sự chú ý ngay lập tức.

- Yêu cầu xác nhận: Đối với các hành động quan trọng liên quan đến an toàn, yêu cầu người vận hành phải xác nhận để tránh thao tác sai.

Kiểm tra và xác nhận nghiêm ngặt: Thực hiện kiểm thử toàn diện để đảm bảo chức năng an toàn hoạt động đúng như thiết kế, bao gồm cả giao diện HMI và đường truyền dữ liệu an toàn.

Đào tạo vận hành an toàn HMI: Huấn luyện người vận hành về vai trò của HMI trong hệ thống an toàn, cách diễn giải các thông báo và cách phản ứng đúng đắn trong các tình huống khẩn cấp.

Ghi nhật ký sự kiện an toàn và phân tích: Tận dụng khả năng ghi nhật ký của HMI để lưu lại các sự kiện liên quan đến an toàn, hỗ trợ phân tích nguyên nhân gốc rễ và cải thiện quy trình liên tục.

6. Kết luận

Việc tích hợp HMI với hệ thống an toàn máy không chỉ là một yêu cầu kỹ thuật mà còn là một chiến lược thiết yếu để bảo vệ con người và tối ưu hóa vận hành trong ngành công nghiệp. Mặc dù HMI không phải là một thành phần an toàn độc lập, vai trò của nó trong việc hiển thị trạng thái an toàn, cung cấp cảnh báo và hỗ trợ phản ứng của người vận hành là không thể phủ nhận. Để đạt được an toàn máy toàn diện, cần tuân thủ các nguyên tắc thiết kế nghiêm ngặt, sử dụng kiến trúc an toàn đã được chứng minh, và đặc biệt là áp dụng các tiêu chuẩn an toàn máy như IEC 61508, ISO 13849, IEC 62061.

Vượt qua các thách thức về tính toàn vẹn dữ liệu, yếu tố con người và quy định bằng cách thiết kế giao diện người máy an toàn và đảm bảo an toàn phần mềm HMI là chìa khóa. Khi được thực hiện đúng cách, sự tích hợp HMI với hệ thống an toàn máy sẽ tạo ra một môi trường làm việc an toàn hơn, hiệu quả hơn, và giảm thiểu rủi ro HMI an toàn trong bối cảnh Công nghiệp 4.0.