HMI

HMI cho việc theo dõi hiệu suất thiết bị – Nâng tầm hiệu quả sản xuất

Giao diện người-máy (HMI) đang ngày càng trở thành một công cụ không thể thiếu trong việc theo dõi hiệu suất thiết bị trong sản xuất công nghiệp, cung cấp dữ liệu thời gian thực và cái nhìn sâu sắc giúp tối ưu hóa vận hành. HMI không chỉ đơn thuần là màn hình điều khiển; nó còn là một giao diện trực quan, cho phép người vận hành và quản lý thu thập, hiển thị, và phân tích các chỉ số hiệu suất quan trọng, từ đó đưa ra quyết định nhanh chóng và chính xác để cải thiện năng suất.

Bài viết này sẽ đi sâu vào các tính năng nổi bật của HMI cho việc theo dõi hiệu suất thiết bị, những lợi ích vượt trội mà nó mang lại, cách thức triển khai hiệu quả, cùng với những xu hướng phát triển trong tương lai, nhằm mang đến cái nhìn toàn diện về vai trò trung tâm của HMI trong việc nâng cao hiệu quả tổng thể của nhà máy.

1. Giới thiệu chung

1.1. HMI là gì?

HMI (Human-Machine Interface) biểu thị giao diện tương tác giữa con người và máy móc, cho phép người dùng điều khiển và giám sát các hệ thống công nghiệp thông qua một giao diện đồ họa trực quan. HMI đóng vai trò cơ bản trong việc truyền tải thông tin từ máy móc đến người vận hành và ngược lại, chuyển đổi dữ liệu phức tạp thành định dạng dễ hiểu và cho phép thực hiện các lệnh điều khiển. Chẳng hạn, một màn hình HMI trên dây chuyền đóng gói hiển thị tốc độ sản xuất, cho phép công nhân điều chỉnh thông số hoặc dừng khẩn cấp, minh họa vai trò của HMI như một trung tâm chỉ huy số hóa.

1.2. Tầm quan trọng của việc theo dõi hiệu suất thiết bị trong sản xuất

Việc theo dõi hiệu suất thiết bị là yếu tố then chốt trong sản xuất công nghiệp để tối ưu hóa hoạt động, giảm chi phí, đảm bảo chất lượng sản phẩm và nâng cao hiệu quả bảo trì. Khả năng này có liên hệ mật thiết với khái niệm OEE (Overall Equipment Effectiveness – Hiệu suất thiết bị tổng thể), một chỉ số đo lường mức độ hiệu quả của một quy trình sản xuất.

1.3. Giới thiệu vai trò của HMI trong theo dõi hiệu suất thiết bị

HMI không chỉ là công cụ điều khiển mà còn là một giao diện trực quan mạnh mẽ để thu thập, hiển thị và phân tích dữ liệu hiệu suất thiết bị. Trong bối cảnh công nghiệp 4.0, nơi dữ liệu trở thành tài sản quý giá, HMI trở thành công cụ không thể thiếu để giám sát và đánh giá hiệu quả hoạt động của từng máy móc và toàn bộ dây chuyền sản xuất. Chẳng hạn, một HMI có thể hiển thị tỷ lệ sản phẩm đạt yêu cầu theo thời gian thực và cảnh báo nếu có sự giảm sút, giúp người vận hành kịp thời điều chỉnh quy trình để duy trì chất lượng.

2. Các tính năng của HMI hỗ trợ theo dõi hiệu suất thiết bị

2.1. Giám sát thông số vận hành chính (KPIs) theo thời gian thực

HMI hiển thị trực quan các KPI (Key Performance Indicators – Chỉ số hiệu suất chính) của thiết bị theo thời gian thực, như tốc độ sản xuất, công suất tiêu thụ, nhiệt độ, áp suất, lưu lượng và số lượng sản phẩm. Khả năng này cung cấp một cái nhìn tổng quan tức thì về hoạt động của máy móc, giúp người vận hành nhanh chóng nhận biết các điều kiện bất thường. Chẳng hạn, HMI có thể hiển thị đồng hồ đo tốc độ của động cơ và giá trị công suất hiện tại, giúp người vận hành kiểm soát được mức độ làm việc của thiết bị.

2.2. Tính toán và hiển thị chỉ số OEE

HMI có khả năng tính toán các thành phần của OEE trực tiếp từ dữ liệu sản xuất, bao gồm Availability (Thời gian hoạt động), Performance (Hiệu suất), và Quality (Chất lượng). HMI không chỉ hiển thị giá trị OEE tổng thể mà còn chi tiết từng thành phần, giúp phân tích sâu hơn về nguyên nhân gây giảm hiệu suất.

2.3. Biểu đồ xu hướng và phân tích dữ liệu lịch sử

HMI cho phép vẽ biểu đồ xu hướng (trend charts) của các thông số hiệu suất qua thời gian dài (theo giờ, ngày, tuần, tháng), giúp nhận diện sự thay đổi và suy giảm dần dần của hiệu suất. HMI cũng lưu trữ và truy xuất dữ liệu lịch sử để phân tích định kỳ, tìm kiếm các mẫu hình bất thường hoặc các yếu tố ảnh hưởng đến hiệu suất, đồng thời so sánh hiệu suất giữa các ca làm việc, các lô sản phẩm hoặc các thiết bị tương tự để xác định nguyên nhân và cải tiến. Chẳng hạn, biểu đồ xu hướng trên HMI có thể cho thấy hiệu suất của một máy đóng gói thường giảm vào cuối mỗi ca làm việc, gợi ý về sự mệt mỏi của nhân viên hoặc cần bảo trì.

2.4. Cảnh báo và báo cáo hiệu suất bất thường

HMI cấu hình ngưỡng cảnh báo khi hiệu suất giảm xuống dưới mức chấp nhận được, như khi tốc độ sản xuất giảm đột ngột hoặc tỷ lệ sản phẩm lỗi tăng cao. Nó thông báo tức thời về các sự kiện ảnh hưởng đến OEE (ví dụ: dừng máy đột ngột, sản phẩm lỗi tăng cao) đến người vận hành, và tạo báo cáo tự động về hiệu suất theo ca, ngày hoặc theo lô sản phẩm. Ví dụ, HMI gửi cảnh báo khi số lượng sản phẩm không đạt chất lượng vượt quá 5% trên một dây chuyền, yêu cầu kiểm tra ngay lập tức.

2.5. Trực quan hóa dữ liệu qua bảng điều khiển (Dashboards)

HMI thiết kế các bảng điều khiển trực quan (Dashboards) dễ hiểu với các widget tùy chỉnh như đồng hồ đo, đồ thị cột/tròn và đèn báo trạng thái, giúp người dùng nắm bắt thông tin nhanh chóng. Nó tổng hợp nhiều KPI trên một màn hình duy nhất để dễ dàng theo dõi và so sánh, cung cấp cái nhìn toàn diện về hiệu suất.

3. Lợi ích của HMI trong việc theo dõi hiệu suất thiết bị

3.1. Tối ưu hóa quy trình sản xuất

HMI cung cấp thông tin chi tiết về các điểm nghẽn và lãng phí trong quy trình sản xuất, giúp nhà quản lý và kỹ sư dễ dàng nhận diện và cải thiện các khâu làm việc không hiệu quả. Khả năng này giúp điều chỉnh thông số vận hành để đạt hiệu suất cao nhất. Chẳng hạn, HMI có thể chỉ ra rằng một giai đoạn cụ thể trong quy trình pha trộn đang mất nhiều thời gian hơn dự kiến, gợi ý cần tối ưu hóa công thức hoặc thiết bị.

3.2. Nâng cao năng suất và sản lượng

HMI giúp nhận diện nguyên nhân gây lãng phí thời gian như dừng máy không kế hoạch hoặc chạy chậm, từ đó tăng thời gian hoạt động và tốc độ sản xuất thực tế. Điều này tăng cường khả năng đáp ứng nhu cầu sản xuất của thị trường. Ví dụ, bằng cách theo dõi tốc độ và số lượng sản phẩm thực tế trên HMI, người quản lý có thể nhanh chóng can thiệp để khắc phục sự cố, duy trì sản lượng ở mức cao.

3.3. Giảm thiểu chi phí vận hành và bảo trì

HMI giúp xác định các thiết bị hoạt động kém hiệu quả, dẫn đến tiêu thụ năng lượng cao hoặc hao mòn nhanh hơn, từ đó đưa ra các biện pháp khắc phục kịp thời. HMI còn hỗ trợ bảo trì dự đoán (Predictive Maintenance) bằng cách cung cấp dữ liệu tình trạng thiết bị, giúp lên kế hoạch bảo trì trước khi xảy ra lỗi nghiêm trọng, giảm chi phí sửa chữa đột xuất và kéo dài tuổi thọ tài sản. Chẳng hạn, việc HMI chỉ ra một động cơ đang tiêu thụ điện năng bất thường giúp đội ngũ kỹ thuật kiểm tra và sửa chữa trước khi động cơ hỏng hoàn toàn, tránh chi phí thay thế đắt đỏ.

3.4. Cải thiện chất lượng sản phẩm

HMI giám sát các thông số ảnh hưởng trực tiếp đến chất lượng sản phẩm, như nhiệt độ, áp suất, độ ẩm, hoặc tỷ lệ pha trộn, giúp duy trì điều kiện sản xuất tối ưu. Khả năng này phát hiện sớm các sai lệch có thể dẫn đến sản phẩm lỗi, đảm bảo chất lượng đồng nhất.

3.5. Hỗ trợ ra quyết định dựa trên dữ liệu

HMI cung cấp thông tin chính xác và kịp thời về hiệu suất hoạt động, giúp quản lý đưa ra quyết định dựa trên dữ liệu thực tế thay vì phỏng đoán. Khả năng này còn hỗ trợ phân tích xu hướng để lên kế hoạch cải tiến quy trình và đầu tư vào công nghệ mới, đảm bảo sự phát triển bền vững.

4. Cách thức triển khai HMI hiệu quả cho theo dõi hiệu suất thiết bị

4.1. Lựa chọn và cấu hình HMI phù hợp

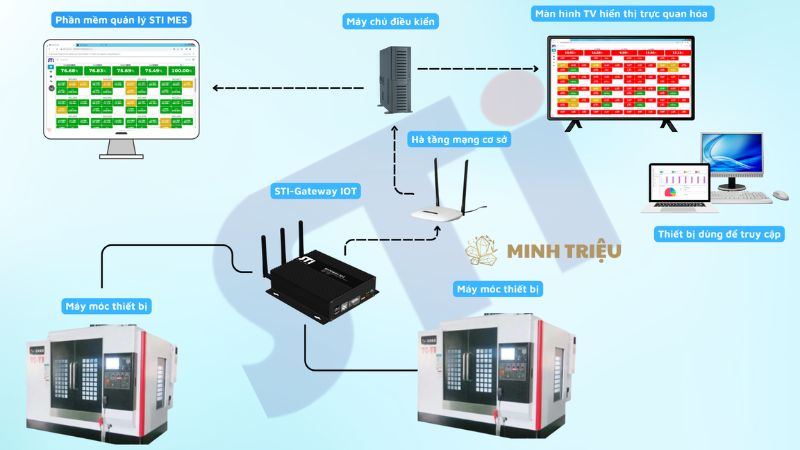

Để triển khai HMI hiệu quả cho theo dõi hiệu suất thiết bị, việc lựa chọn và cấu hình HMI phù hợp là bước nền tảng. HMI cần có khả năng kết nối và tích hợp rộng rãi với nhiều loại PLC, cảm biến và các hệ thống cấp cao hơn như SCADA, MES (Manufacturing Execution System) và ERP (Enterprise Resource Planning). HMI cũng cần có khả năng xử lý và lưu trữ dữ liệu đủ mạnh để quản lý lượng lớn dữ liệu thời gian thực và lịch sử, đồng thời có giao diện tùy biến cho phép thiết kế màn hình và báo cáo theo nhu cầu cụ thể của từng doanh nghiệp.

4.2. Xác định và tích hợp các chỉ số KPI cần theo dõi

Doanh nghiệp cần xác định rõ ràng các chỉ số KPI quan trọng nhất cần theo dõi cho từng thiết bị hoặc quy trình cụ thể, dựa trên mục tiêu sản xuất và kinh doanh. Sau đó, cần triển khai cảm biến và cấu hình hệ thống để thu thập chính xác và liên tục các dữ liệu này. Ví dụ, đối với một máy đóng gói, các KPI có thể là số lượng sản phẩm/phút, thời gian dừng máy trung bình, và tỷ lệ lỗi bao bì.

4.3. Thiết kế bảng điều khiển và báo cáo trực quan

Thiết kế bảng điều khiển (Dashboards) và báo cáo trực quan là yếu tố then chốt giúp thông tin hiệu suất trở nên dễ hiểu và dễ hành động. Bảng điều khiển cần đảm bảo tính dễ đọc và dễ hiểu, sử dụng đồ họa rõ ràng, màu sắc hợp lý và các chỉ báo trực quan. HMI cần cho phép tùy chỉnh các Dashboard để tạo các màn hình hiển thị phù hợp với từng vai trò (vận hành, kỹ thuật, quản lý) và thiết lập báo cáo tự động theo chu kỳ (ngày, tuần, tháng) hoặc theo yêu cầu cụ thể.

4.4. Đào tạo nhân sự và thiết lập quy trình vận hành

Việc đào tạo nhân sự và thiết lập quy trình vận hành là không thể thiếu để khai thác tối đa tiềm năng của HMI trong theo dõi hiệu suất. Cần huấn luyện nhân viên về cách đọc, hiểu và phân tích dữ liệu hiệu suất từ HMI, bao gồm cách nhận diện các xu hướng bất thường và ý nghĩa của các KPI. Đồng thời, doanh nghiệp cần xây dựng quy trình chuẩn cho việc phản ứng khi hiệu suất giảm hoặc có cảnh báo, đảm bảo các hành động khắc phục được thực hiện kịp thời và nhất quán.

5. Xu hướng tương lai của HMI trong theo dõi hiệu suất thiết bị

5.1. Tích hợp AI và Machine Learning để phân tích hiệu suất chuyên sâu

Xu hướng tương lai của HMI là tích hợp sâu rộng AI và Machine Learning để thực hiện phân tích hiệu suất chuyên sâu. HMI sẽ sử dụng AI để tự động phát hiện các mẫu hình suy giảm hiệu suất khó nhận thấy bằng mắt thường, như các biến động nhỏ trong dòng điện hoặc độ rung. Nó cũng sẽ dự đoán sớm các sự cố hoặc suy giảm hiệu suất dựa trên phân tích dữ liệu lịch sử và thời gian thực, đồng thời đề xuất các hành động tối ưu hóa hoặc bảo trì dựa trên thuật toán thông minh.

5.2. HMI dựa trên đám mây và phân tích dữ liệu lớn (Big Data Analytics)

HMI dựa trên đám mây và phân tích dữ liệu lớn (Big Data Analytics) sẽ cho phép thu thập và phân tích dữ liệu hiệu suất từ nhiều nhà máy, nhiều địa điểm trên quy mô toàn cầu. Nền tảng HMI trên đám mây sẽ cung cấp khả năng truy cập dữ liệu từ xa và tích hợp dễ dàng với các hệ thống doanh nghiệp khác. Phân tích Big Data sẽ giúp nhận diện xu hướng hiệu suất toàn cầu, so sánh giữa các nhà máy hoặc các lô sản phẩm để tìm ra thực tiễn tốt nhất, và thậm chí tích hợp với dữ liệu chuỗi cung ứng để tối ưu hóa lịch trình sản xuất dựa trên hiệu suất thiết bị thực tế.

5.3. Giao diện thực tế tăng cường (AR) và thực tế ảo (VR)

Việc ứng dụng giao diện thực tế tăng cường (AR) và thực tế ảo (VR) sẽ cách mạng hóa việc theo dõi hiệu suất. Với AR Overlay, kỹ thuật viên có thể nhìn thấy KPI, biểu đồ hiệu suất và các thông tin liên quan khác trực tiếp trên thiết bị vật lý thông qua kính AR hoặc thiết bị di động, giúp nhận diện vấn đề ngay tại chỗ. VR Simulation sẽ tạo môi trường ảo để mô phỏng và phân tích các kịch bản cải thiện hiệu suất mà không ảnh hưởng đến sản xuất thực tế. Khả năng Remote Performance Monitoring sẽ cho phép chuyên gia giám sát và tư vấn từ xa thông qua AR/VR, giảm nhu cầu đi lại.

5.4. HMI di động và thông báo hiệu suất cá nhân hóa

Xu hướng HMI di động và thông báo hiệu suất cá nhân hóa sẽ tiếp tục phát triển mạnh mẽ. Các ứng dụng HMI trên smartphone/tablet với giao diện được tối ưu hóa sẽ cho phép người quản lý và kỹ thuật viên theo dõi hiệu suất khi di chuyển, cung cấp sự linh hoạt tối đa. Thông báo đẩy (push notifications) thông minh sẽ chỉ gửi những cập nhật hiệu suất quan trọng nhất đến đúng người vào đúng thời điểm, tránh quá tải thông tin. Hơn nữa, khả năng tương tác bằng giọng nói sẽ cho phép người dùng truy vấn dữ liệu hiệu suất nhanh chóng mà không cần thao tác tay, tăng cường hiệu quả và an toàn.

6. Kết luận

HMI (Human-Machine Interface) là một công cụ trung tâm và không thể thiếu cho việc theo dõi hiệu suất thiết bị trong sản xuất công nghiệp hiện đại. HMI không chỉ đơn thuần cung cấp dữ liệu; nó biến dữ liệu thô thành thông tin hữu ích, mang lại những lợi ích to lớn trong việc tối ưu hóa quy trình, nâng cao năng suất và giảm chi phí vận hành. Với sự tích hợp ngày càng sâu rộng của AI, Machine Learning, công nghệ đám mây và AR/VR, HMI sẽ tiếp tục phát triển để trở thành nền tảng cốt lõi của nhà máy thông minh (Smart Factory) trong kỷ nguyên Công nghiệp 4.0, giúp các doanh nghiệp duy trì lợi thế cạnh tranh và đạt được hiệu suất vận hành tối ưu.