HMI

Giao tiếp HMI với các thiết bị I/O: Cầu nối trực tiếp đến thế giới vật lý của tự động hóa

Trong hệ thống tự động hóa, HMI là giao diện trực quan cho người dùng tương tác, nhưng để thực sự “cảm nhận” và tác động đến quy trình vật lý, nó cần một kênh giao tiếp trực tiếp với các thiết bị đầu vào/đầu ra I/O. Mặc dù PLC thường đóng vai trò trung gian trong việc thu thập và điều khiển I/O, trong nhiều trường hợp, việc giao tiếp HMI với các thiết bị I/O trực tiếp có thể tối ưu hóa hiệu suất, giảm độ phức tạp của chương trình PLC và tăng tính linh hoạt cho hệ thống. Hiểu và thiết lập giao tiếp trực tiếp giữa HMI và I/O, đặc biệt với các hệ thống I/O phân tán, là điều kiện tiên quyết để xây dựng các giải pháp tự động hóa hiệu quả. Bài viết này sẽ đi sâu vào vai trò của I/O trong tự động hóa, lý do cần giao tiếp trực tiếp với HMI, các chuẩn giao tiếp phổ biến như Modbus, Ethernet/IP, và PROFINET, các bước cấu hình cơ bản, những lợi ích vượt trội, thách thức thường gặp và xu hướng tương lai của loại hình giao tiếp này trong chủ đề “HMI trong sản xuất công nghiệp”.

1. Vai trò của thiết bị I/O trong tự động hóa và nhu cầu giao tiếp trực tiếp với HMI

Thiết bị I/O là cầu nối giữa thế giới vật lý và hệ thống điều khiển tự động, đóng vai trò thu thập dữ liệu từ môi trường sản xuất và thực hiện các hành động điều khiển. Các thiết bị I/O bao gồm cảm biến và cơ cấu chấp hành.

1.1. Mô hình giao tiếp truyền thống

Trong mô hình truyền thống, PLC đóng vai trò trung gian trong quá trình giao tiếp giữa HMI và các thiết bị I/O. PLC nhận dữ liệu từ các thiết bị I/O và gửi dữ liệu đã xử lý đến HMI để hiển thị. Ngược lại, HMI gửi lệnh điều khiển đến PLC, và PLC sẽ gửi các lệnh đó tới các cơ cấu chấp hành I/O.

1.2. Tại sao cần giao tiếp HMI trực tiếp với I/O?

Trong nhiều ứng dụng hiện đại, việc giao tiếp HMI trực tiếp với I/O hoặc thông qua các module I/O phân tán và module thông minh mang lại nhiều lợi ích đáng kể so với mô hình truyền thống qua PLC.

- Thứ nhất, nó giúp giảm tải cho PLC bằng cách hạn chế số lượng tag và logic xử lý mà PLC phải quản lý cho các tác vụ giám sát đơn giản.

- Thứ hai, khả năng hiển thị dữ liệu có thể tăng tốc độ phản hồi trong một số trường hợp, do dữ liệu I/O được truyền trực tiếp tới HMI.

- Thứ ba, mô hình này đơn giản hóa hệ thống, đặc biệt với các I/O thông minh có khả năng xử lý cục bộ, giảm bớt sự phụ thuộc vào logic PLC. Ngoài ra, nó còn mang lại tính linh hoạt trong thiết kế, cho phép đặt HMI gần các cụm I/O cụ thể.

- Cuối cùng, khả năng giám sát và chẩn đoán từng kênh I/O trực tiếp từ HMI giúp phát hiện lỗi nhanh chóng và hiệu quả hơn.

2. Các loại thiết bị I/O và thông số thường giao tiếp với HMI

Để tối ưu hóa tương tác, HMI thường giao tiếp với các loại thiết bị I/O khác nhau, mỗi loại có những thông số riêng biệt cần được giám sát và điều khiển.

2.1. I/O số

I/O số xử lý các tín hiệu BẬT/TẮT rời rạc.

- Đầu vào số: Đầu vào số nhận trạng thái BẬT/TẮT từ các cảm biến như cảm biến tiệm cận, nút nhấn, công tắc giới hạn. HMI sẽ hiển thị trạng thái này bằng các đèn báo, biểu tượng hoặc chữ.

- Đầu ra số: Đầu ra số gửi lệnh BẬT/TẮT đến các cơ cấu chấp hành như relay, contactor, đèn báo, van solenoid. HMI cho phép người dùng nhấn nút ảo để điều khiển các đầu ra này.

2.2. I/O tương tự

I/O tương tự xử lý các giá trị liên tục trong một dải nhất định.

- Đầu vào tương tự: Đầu vào tương tự nhận giá trị liên tục từ các cảm biến như cảm biến nhiệt độ, áp suất, lưu lượng, thường ở dạng tín hiệu điện áp hoặc dòng điện. HMI sẽ hiển thị các giá trị này dưới dạng đồ thị, kim đo hoặc giá trị số.

- Đầu ra tương tự: Đầu ra tương tự gửi giá trị điều khiển liên tục đến các thiết bị như biến tần để điều khiển tốc độ động cơ, hoặc van điều khiển để điều chỉnh lưu lượng. HMI cho phép người dùng nhập giá trị cài đặt mong muốn.

2.3. I/O đặc biệt/Thông minh

I/O đặc biệt hoặc thông minh mang lại khả năng xử lý nâng cao hoặc tính linh hoạt trong triển khai.

- I/O phân tán: Các module I/O phân tán được đặt ở xa PLC và giao tiếp qua mạng công nghiệp. HMI có thể truy cập trực tiếp các module này để giám sát và điều khiển.

- Module I/O có khả năng xử lý cục bộ: Các module này có CPU riêng, cho phép thực hiện một số logic cơ bản tại chỗ và truyền dữ liệu đã xử lý về HMI/PLC, giảm tải cho bộ điều khiển trung tâm.

- Các thiết bị đo lường chuyên dụng: Các thiết bị như cảm biến lực, cảm biến rung động, hoặc thiết bị phân tích khí thường có cổng giao tiếp riêng để truyền dữ liệu chi tiết tới HMI.

3. Các chuẩn giao tiếp phổ biến giữa HMI và thiết bị I/O

Việc HMI giao tiếp trực tiếp với I/O thường được thực hiện thông qua các chuẩn giao tiếp công nghiệp mạnh mẽ, đặc biệt là các giao thức dựa trên Ethernet, vốn cung cấp tốc độ cao và khả năng tích hợp rộng.

3.1. Modbus

Modbus là một trong những giao thức truyền thông lâu đời và phổ biến nhất trong công nghiệp, với hai phiên bản chính được sử dụng để giao tiếp HMI với các thiết bị I/O.

Modbus RTU

Modbus RTU là giao thức nối tiếp phổ biến cho các module I/O nhỏ, đơn giản, đặc biệt là các I/O phân tán hoặc các thiết bị đo có cổng RS-485. HMI đóng vai trò Master, còn các module I/O là Slave. Nó thường được ứng dụng để đọc/ghi trạng thái rơ le hoặc đọc giá trị từ các cảm biến đơn giản.

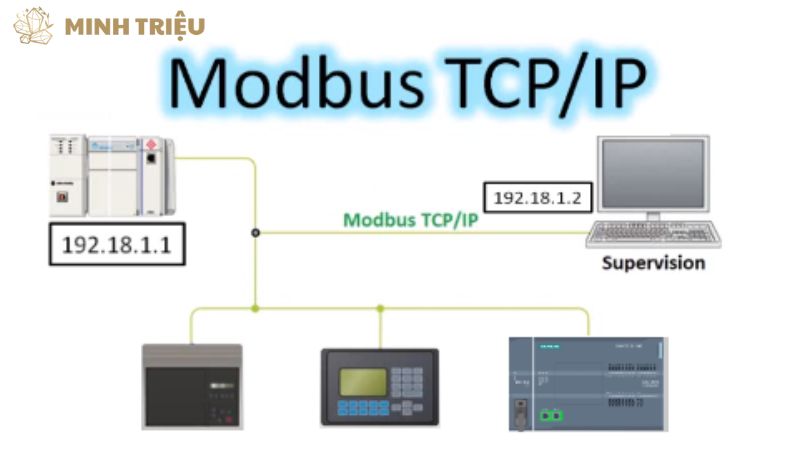

Modbus TCP/IP

Modbus TCP/IP cho phép HMI kết nối trực tiếp với các module I/O phân tán hỗ trợ Ethernet hoặc các thiết bị I/O thông minh. Trong giao thức này, HMI là Client và module I/O là Server. Nó được ứng dụng rộng rãi để giám sát I/O từ xa và điều khiển I/O số/tương tự qua mạng Ethernet.

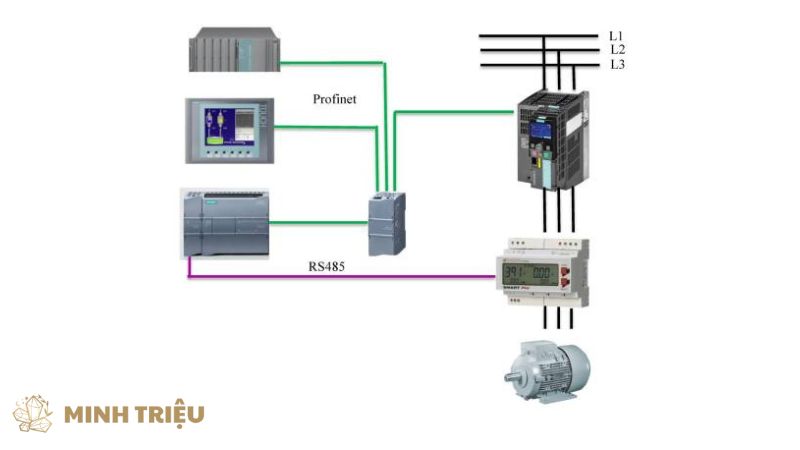

3.2. PROFINET IO

PROFINET IO là một giao thức Ethernet công nghiệp mạnh mẽ của Siemens, thường được sử dụng cho hệ thống I/O phân tán. Thông thường, HMI sẽ truy cập các thiết bị I/O. Tuy nhiên, với các HMI PC-based mạnh mẽ, HMI cũng có thể trực tiếp làm PROFINET Controller.

Ưu điểm của PROFINET IO bao gồm khả năng thời gian thực, tốc độ cao, chẩn đoán mạnh mẽ, và tích hợp tốt với hệ sinh thái Siemens. Giao thức này được ứng dụng trong các hệ thống I/O phân tán quy mô lớn và việc điều khiển, giám sát các module I/O từ xa.

3.3. Ethernet/IP

Ethernet/IP là một giao thức Ethernet công nghiệp phổ biến, được phát triển bởi Rockwell Automation và ODVA. Trong hệ thống này, HMI truy cập các module I/O hỗ trợ Ethernet/IP như các đối tượng CIP. Giao thức này có ưu điểm là phổ biến trong hệ thống Rockwell, mang lại tính linh hoạt và khả năng mở rộng tốt. Ethernet/IP được ứng dụng để tích hợp HMI với các module I/O phân tán của Rockwell hoặc các hãng khác có hỗ trợ giao thức này.

3.4. OPC UA

OPC UA là một giao thức độc lập nền tảng, an toàn và có khả năng mở rộng cho truyền thông công nghiệp. Trong bối cảnh I/O, các module I/O thông minh có khả năng OPC UA Server hoặc các OPC UA Gateway có thể cung cấp dữ liệu I/O trực tiếp cho HMI. Lợi ích của OPC UA là độc lập hãng, bảo mật cao, và khả năng mở rộng dữ liệu từ I/O đến Cloud. Giao thức này được ứng dụng trong các hệ thống phức tạp, tích hợp I/O từ nhiều nhà cung cấp, và đưa dữ liệu I/O lên cấp MES/ERP/Cloud.

4. Các bước cơ bản để thiết lập giao tiếp HMI với thiết bị I/O

Quy trình chung để thiết lập giao tiếp HMI với thiết bị I/O bao gồm chuẩn bị phần cứng, cài đặt giao thức và khai báo dữ liệu, mặc dù chi tiết có thể khác nhau tùy hãng.

4.1. Chuẩn bị phần cứng và kết nối vật lý

Bước đầu tiên là chuẩn bị phần cứng và thiết lập kết nối vật lý. Kỹ sư cần xác định module I/O cụ thể, địa chỉ của nó và giao thức truyền thông mà nó hỗ trợ. Sau đó, kết nối cáp vật lý từ HMI đến module I/O hoặc thông qua một switch mạng.

4.2. Cấu hình địa chỉ và thông số truyền thông trên I/O

Cấu hình địa chỉ và các thông số truyền thông trên module I/O là cần thiết để thiết bị có thể tham gia vào mạng. Kỹ sư phải thiết lập địa chỉ Slave ID hoặc địa chỉ IP cho module I/O. Đối với giao tiếp nối tiếp, cần cấu hình tốc độ baud rate và parity. Cuối cùng, phải xác định các vùng nhớ hoặc thanh ghi cho từng kênh I/O mà HMI sẽ truy cập.

4.3. Cấu hình phần mềm HMI

Cấu hình phần mềm HMI là bước để thiết lập logic giao tiếp và giao diện hiển thị. Kỹ sư cần thêm thiết bị vào dự án HMI. Sau đó, chọn Driver hoặc Giao thức truyền thông tương ứng phù hợp với module I/O. Tiếp theo, khai báo các tag HMI và gán địa chỉ trực tiếp đến các kênh I/O hoặc thanh ghi của module I/O. Cuối cùng, thiết kế màn hình HMI để hiển thị trạng thái input, giá trị analog, và các nút điều khiển output một cách trực quan.

4.4. Kiểm tra và gỡ lỗi

Kiểm tra và gỡ lỗi là bước cuối cùng để xác nhận giao tiếp hoạt động chính xác và ổn định. Đầu tiên, kỹ sư cần kiểm tra kết nối vật lý thông qua các đèn báo trạng thái trên thiết bị. Sau đó, kiểm tra giá trị đọc/ghi trên HMI và đối chiếu với trạng thái thực tế của I/O. Nếu có vấn đề, có thể sử dụng phần mềm chẩn đoán giao thức như Modbus Poll hoặc Wireshark để theo dõi luồng dữ liệu và xác định nguyên nhân lỗi.

5. Lợi ích từ việc giao tiếp HMI trực tiếp với thiết bị I/O

Việc giao tiếp HMI trực tiếp với thiết bị I/O mang lại nhiều lợi ích đáng kể, cải thiện khả năng giám sát, điều khiển và đơn giản hóa kiến trúc hệ thống tự động hóa.

5.1. Giám sát trực quan và điều khiển tức thì

Giao tiếp HMI trực tiếp với I/O cung cấp khả năng giám sát trực quan và điều khiển tức thì. HMI có thể hiển thị trạng thái các Digital/Analog I/O bằng đèn báo hoặc đồ thị một cách rõ ràng. Đồng thời, nó cho phép phản hồi nhanh và điều khiển cơ cấu chấp hành trực tiếp từ HMI, giảm độ trễ và tăng tính linh hoạt trong vận hành.

5.2. Đơn giản hóa kiến trúc hệ thống

Giao tiếp trực tiếp HMI với I/O giúp đơn giản hóa kiến trúc hệ thống. HMI có thể hoạt động độc lập hơn với PLC cho các tác vụ I/O cụ thể, giảm sự phụ thuộc vào bộ điều khiển trung tâm. Ngoài ra, việc này còn giảm số lượng tag cần khai báo và xử lý trong PLC, vì gánh nặng xử lý dữ liệu giám sát đơn giản được chuyển sang HMI.

5.3. Nâng cao khả năng chẩn đoán và bảo trì

Giao tiếp HMI trực tiếp với I/O nâng cao đáng kể khả năng chẩn đoán và bảo trì. Nó cho phép phát hiện lỗi I/O sớm thông qua việc giám sát trực tiếp trạng thái từng kênh. Người dùng có thể truy cập thông tin chi tiết về các module I/O và trạng thái của chúng. Điều này giúp giảm thời gian khắc phục sự cố bằng cách dễ dàng xác định nguồn gốc lỗi.

5.4. Tăng tính linh hoạt và khả năng mở rộng

Giao tiếp HMI trực tiếp với I/O tăng cường tính linh hoạt và khả năng mở rộng của hệ thống. Nó đặc biệt hữu ích cho việc triển khai I/O phân tán, cho phép HMI giao tiếp với các module I/O được đặt ở xa. Việc dễ dàng thêm hoặc bớt các thiết bị I/O mà không cần thay đổi nhiều trong chương trình PLC cũng là một lợi ích lớn.

6. Thách thức và giải pháp khi giao tiếp HMI với thiết bị I/O

Mặc dù có nhiều lợi ích, việc giao tiếp HMI với các thiết bị I/O cũng đi kèm với một số thách thức cần được xem xét và giải quyết.

6.1. Quản lý địa chỉ I/O và địa chỉ truyền thông

Thách thức lớn nhất là việc quản lý địa chỉ I/O và địa chỉ truyền thông. Kỹ sư phải đồng bộ địa chỉ vật lý của I/O với địa chỉ giao thức và địa chỉ tag trong HMI. Giải pháp là lập bảng địa chỉ chi tiết, và sử dụng các công cụ cấu hình chuyên dụng được cung cấp bởi nhà sản xuất HMI và module I/O để giảm thiểu sai sót.

6.2. Xử lý dữ liệu analog và chuyển đổi đơn vị

Việc xử lý dữ liệu analog và chuyển đổi đơn vị là một thách thức kỹ thuật. Dữ liệu analog thô nhận được từ I/O cần được chuyển đổi sang đơn vị kỹ thuật có ý nghĩa. Giải pháp là sử dụng các hàm scaling hoặc convert có sẵn trong phần mềm HMI. Nếu dữ liệu đi qua PLC, PLC cũng có thể thực hiện việc chuyển đổi này trước khi gửi đến HMI.

6.3. Tương thích Driver/Giao thức

Thách thức về tương thích Driver/Giao thức phát sinh khi không phải mọi HMI đều hỗ trợ Driver cho mọi loại module I/O. Điều này đặc biệt đúng với các giao thức ít phổ biến hoặc các thiết bị chuyên biệt. Giải pháp là lựa chọn HMI có Driver tương thích với các module I/O dự kiến sử dụng, hoặc sử dụng gateway/converter để chuyển đổi giữa các giao thức không tương thích.

6.4. Vấn đề bảo mật khi giao tiếp trực tiếp

Giao tiếp trực tiếp HMI với I/O có thể bỏ qua lớp bảo mật mà PLC thường cung cấp, tạo ra một lỗ hổng tiềm năng. Giải pháp là sử dụng các giao thức có tích hợp tính năng bảo mật như OPC UA, triển khai VLAN để phân tách mạng, hoặc sử dụng tường lửa công nghiệp để kiểm soát lưu lượng truy cập.

7. Xu hướng tương lai trong giao tiếp HMI với thiết bị I/O

Tương lai của giao tiếp HMI với các thiết bị I/O đang hướng tới sự tích hợp thông minh, không dây và bảo mật cao hơn, phù hợp với kỷ nguyên Industry 4.0.

7.1. Tích hợp OPC UA trực tiếp trên I/O

OPC UA đang ngày càng được tích hợp trực tiếp trên các module I/O thông minh. Điều này có nghĩa là các thiết bị I/O có thể hoạt động như OPC UA Server, cung cấp dữ liệu theo chuẩn OPC UA trực tiếp cho HMI hoặc các hệ thống khác. Lợi ích là tạo ra giao tiếp độc lập hãng, bảo mật mạnh mẽ, và mô hình hóa dữ liệu chuẩn hóa, giúp dễ dàng tích hợp với Cloud và MES.

7.2. Giao tiếp không dây cho I/O phân tán

Giao tiếp không dây sử dụng các công nghệ như Wi-Fi công nghiệp, LoRaWAN hoặc 5G đang trở nên phổ biến. Điều này cho phép HMI kết nối với các thiết bị I/O ở xa hoặc di động mà không cần dây cáp. Lợi ích là tăng tính linh hoạt trong triển khai, giảm chi phí lắp đặt cáp, và dễ dàng mở rộng hệ thống ở những vị trí khó đi dây.

7.3. I/O với khả năng Edge Computing

Các module I/O thông minh đang được trang bị khả năng Edge Computing. Điều này có nghĩa là chúng có thể thực hiện xử lý dữ liệu sơ bộ và phân tích cục bộ ngay tại điểm thu thập trước khi gửi dữ liệu đã được tổng hợp hoặc lọc về HMI hoặc PLC. Lợi ích là giảm tải mạng truyền thông, tăng tốc độ phản hồi cho các quyết định cục bộ, và nâng cao hiệu quả xử lý dữ liệu.

7.4. Tăng cường bảo mật mạng I/O

Với sự gia tăng của kết nối và tính mở, bảo mật mạng I/O đang trở thành ưu tiên hàng đầu. Các module I/O và giao thức truyền thông đang tích hợp các tính năng bảo mật mạnh mẽ hơn, bao gồm mã hóa dữ liệu, xác thực thiết bị và kiểm soát truy cập. Điều này nhằm bảo vệ dữ liệu cảm biến và lệnh điều khiển khỏi các cuộc tấn công mạng, đảm bảo tính toàn vẹn và an toàn của hệ thống.

8. Kết luận

Việc giao tiếp HMI với các thiết bị I/O đóng vai trò không thể thiếu trong việc giám sát và điều khiển trực tiếp quy trình sản xuất, mang lại cái nhìn trực quan và khả năng tác động tức thì. Bài viết đã làm rõ tầm quan trọng của sự linh hoạt, hiệu quả và khả năng chẩn đoán được nâng cao khi HMI kết nối trực tiếp với các thiết bị đầu vào/đầu ra. Nắm vững kỹ thuật kết nối HMI I/O là cần thiết để xây dựng các hệ thống tự động hóa mạnh mẽ, linh hoạt và dễ bảo trì, tối ưu hóa quá trình sản xuất trong bối cảnh Industry 4.0 và sự phát triển của I/O phân tán.