HMI

Giao tiếp HMI với Biến tần: Tối ưu hóa điều khiển và giám sát động cơ trong sản xuất công nghiệp

Biến tần là trái tim của hệ thống điều khiển động cơ điện trong sản xuất công nghiệp, cho phép điều chỉnh tốc độ, mô-men xoắn và hiệu suất hoạt động. Tuy nhiên, để người vận hành có thể tương tác hiệu quả với thiết bị quan trọng này, việc thiết lập giao tiếp HMI với biến tần là điều kiện tiên quyết. Điều khiển và giám sát biến tần trực tiếp trên panel của thiết bị thường bị hạn chế về thông tin và khó khăn cho việc quản lý một hệ thống lớn hoặc phức tạp. Do đó, giao tiếp HMI với biến tần nổi lên như một giải pháp toàn diện, tập trung hóa điều khiển và giám sát, mang lại hiệu quả vượt trội. Bài viết này sẽ làm rõ tầm quan trọng của giao tiếp này, hướng dẫn cách thiết lập cơ bản cho các hãng biến tần thông dụng, đồng thời phân tích những lợi ích vượt trội, thách thức thường gặp và các xu hướng tương lai đang định hình lĩnh vực này trong chủ đề “HMI (Giao diện người – máy) trong sản xuất công nghiệp”.

1. Tầm quan trọng của giao tiếp HMI với biến tần

HMI cần giao tiếp với biến tần để cung cấp giao diện trực quan cho người vận hành, cho phép họ điều khiển biến tần từ xa, giám sát các thông số vận hành quan trọng và nhận cảnh báo kịp thời, từ đó tối ưu hóa quá trình điều khiển động cơ. Giao tiếp HMI với biến tần mang lại nhiều lợi ích quan trọng.

Việc điều khiển và giám sát biến tần thông qua HMI mang lại nhiều lợi ích thiết thực, nâng cao hiệu quả và an toàn cho hoạt động sản xuất.

- Tăng cường khả năng điều khiển: HMI cung cấp một giao diện trực quan, giúp người vận hành dễ dàng thay đổi tốc độ, tần số, chiều quay và chế độ vận hành của động cơ thông qua biến tần.

- Giám sát toàn diện: HMI cho phép hiển thị dòng điện , điện áp, tần số, nhiệt độ và trạng thái lỗi của biến tần một cách trực quan, giúp người vận hành có cái nhìn tổng quan về tình trạng hoạt động.

- Giảm thiểu thao tác thủ công: Bằng cách điều khiển qua HMI, người vận hành tránh việc phải điều chỉnh trực tiếp trên biến tần, tiết kiệm thời gian và công sức.

- Nâng cao an toàn: Khả năng vận hành từ xa qua HMI giảm tiếp xúc trực tiếp với thiết bị đang chạytừ đó nâng cao an toàn cho người lao động.

- Phân tích và tối ưu hóa: HMI có thể thu thập dữ liệu từ biến tần, tạo điều kiện cho việc phân tích hiệu suất và dự đoán lỗi trong tương lai, góp phần tối ưu hóa quy trình sản xuất.

2. Các chuẩn giao tiếp phổ biến giữa HMI và Biến tần

Biến tần thường hỗ trợ nhiều giao thức truyền thông để kết nối với HMI và các thiết bị điều khiển khác, trong đó các chuẩn Modbus và Ethernet công nghiệp là phổ biến nhất. Việc lựa chọn giao thức phù hợp là yếu tố then chốt cho hiệu suất hệ thống.

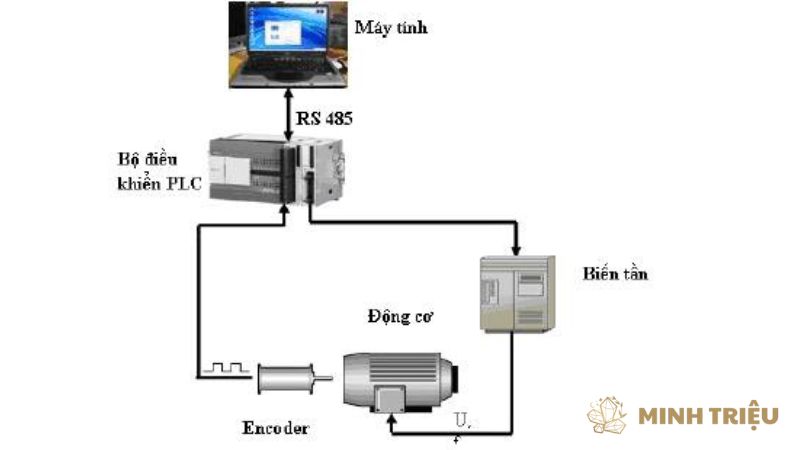

2.1. Modbus RTU (Serial – RS-485)

Modbus RTU là giao thức nối tiếp đơn giản và phổ biến nhất để giao tiếp HMI với biến tần, đặc biệt qua chuẩn vật lý RS-485. Cơ chế hoạt động của nó dựa trên mô hình Master (HMI) gửi yêu cầu và Slave (Biến tần) phản hồi . Dữ liệu được đọc/ghi thông qua các thanh ghi (registers) đã được định nghĩa.

Ưu điểm của Modbus RTU bao gồm chi phí thấp do yêu cầu phần cứng đơn giản, phổ biến rộng rãi vì hầu hết biến tần đều hỗ trợ, và dễ triển khai cho các hệ thống nhỏ. Tuy nhiên, nó có tốc độ thấp, không phù hợp cho ứng dụng thời gian thực hoặc số lượng biến tần lớn.

Modbus RTU cũng bị hạn chế về khoảng cách và khả năng chống nhiễu, đòi hỏi cẩn trọng trong môi trường công nghiệp. Ngoài ra, nó thường chỉ hỗ trợ kết nối điểm-nối-điểm giữa một HMI và nhiều biến tần, hoặc qua một PLC trung gian. Ứng dụng tiêu biểu của Modbus RTU là điều khiển và giám sát biến tần đơn lẻ hoặc nhóm nhỏ biến tần, đặc biệt trong các hệ thống cũ.

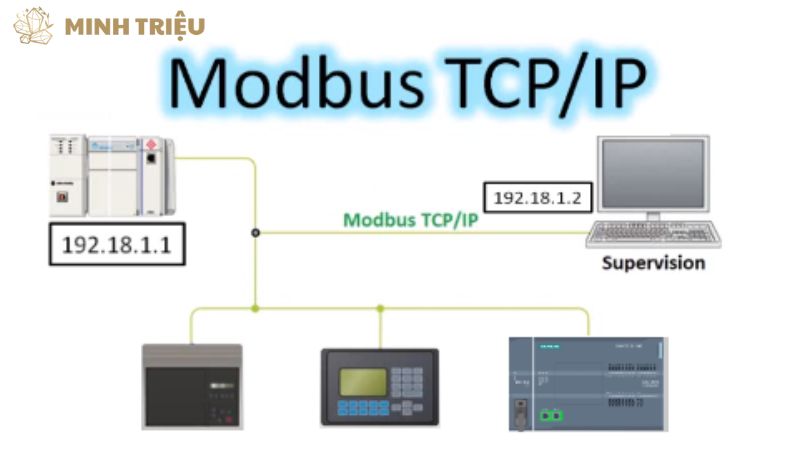

2.2. Modbus TCP/IP (Ethernet)

Modbus TCP/IP là phiên bản Modbus chạy trên nền tảng Ethernet TCP/IP tận dụng lợi thế của mạng Ethernet hiện đại. Cơ chế hoạt động của nó dựa trên mô hình Client (HMI) gửi yêu cầu và Server (Biến tần) phản hồi qua mạng Ethernet, sử dụng cổng port 502 làm cổng mặc định.

Ưu điểm của Modbus TCP/IP là tốc độ cao hơn RTU, phù hợp cho việc điều khiển nhiều biến tần hoặc trao đổi lượng dữ liệu lớn. Nó cũng cho phép khoảng cách truyền xa hơn bằng cách tận dụng hạ tầng mạng Ethernet và linh hoạt hơn trong việc cấu trúc mạng (Modbus TCP/IP linh hoạt mạng), dễ dàng tích hợp vào mạng LAN công nghiệp hiện có.

Nhược điểm là yêu cầu biến tần phải có cổng Ethernet và chi phí thường cao hơn so với Modbus RTU. Ứng dụng tiêu biểu của Modbus TCP/IP là kết nối HMI với nhiều biến tần qua mạng Ethernet trong các hệ thống mới, nơi yêu cầu tốc độ và khả năng mở rộng cao hơn.

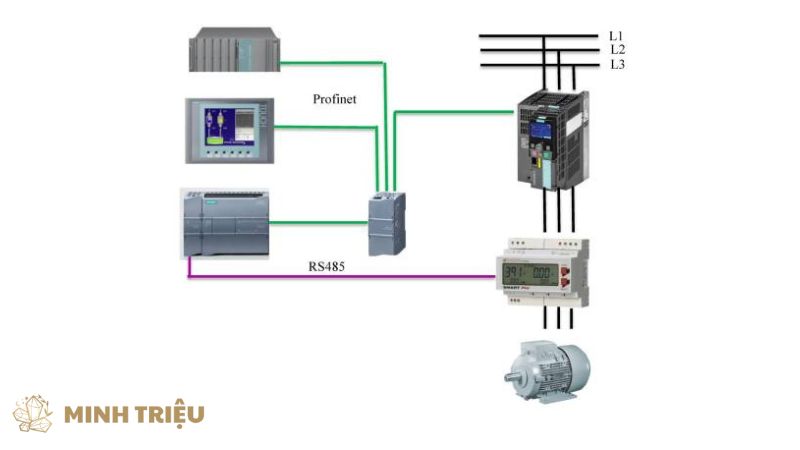

2.3. PROFINET (Ethernet công nghiệp)

PROFINET là một giao thức Ethernet công nghiệp hiệu suất cao được phát triển bởi Siemens , hỗ trợ mạnh mẽ khả năng truyền thông thời gian thực. Cơ chế hoạt động của nó dựa trên mô hình Controller (PLC) hoặc HMI đóng vai trò Client, và biến tần là Device.

Ưu điểm của PROFINET bao gồm hiệu suất và thời gian thực cao, tối ưu cho các ứng dụng điều khiển động cơ chính xác. Giao thức này có tích hợp sâu với hệ sinh thái Siemens, giúp việc cấu hình và phát triển trở nên liền mạch.

Ngoài ra, PROFINET cung cấp chẩn đoán mạnh mẽ , giúp dễ dàng quản lý và xử lý lỗi mạng. Nhược điểm là PROFINET chủ yếu phổ biến với các biến tần và HMI của Siemens, và việc triển khai có thể phức tạp hơn với các hãng khác. Ứng dụng tiêu biểu của PROFINET là trong các hệ thống Siemens toàn diện, nơi yêu cầu điều khiển động cơ với độ chính xác và đồng bộ cao.

2.4. Ethernet/IP (Ethernet Industrial Protocol)

Ethernet/IP là một giao thức Ethernet công nghiệp phổ biến, được phát triển bởi Rockwell Automation và ODVA. Cơ chế hoạt động của nó dựa trên CIP (Common Industrial Protocol), cho phép truyền dữ liệu theo đối tượng.

Ưu điểm của Ethernet/IP là sự phổ biến ở Bắc Mỹ , đặc biệt trong các hệ thống sử dụng thiết bị của Rockwell. Giao thức này rất linh hoạt, tương thích với nhiều loại biến tần và thiết bị khác nhau. Ngoài ra, Ethernet/IP dễ dàng tích hợp với mạng IT tiêu chuẩn tận dụng hạ tầng Ethernet sẵn có.

Nhược điểm là một số biến tần có thể cần thêm module giao tiếp để hỗ trợ Ethernet/IP, làm tăng chi phí. Ứng dụng tiêu biểu của Ethernet/IP là trong các hệ thống Rockwell toàn diện, và các ứng dụng đa nhà cung cấp nơi cần sự linh hoạt trong kết nối.

3. Các bước cơ bản để thiết lập giao tiếp HMI với Biến tần

Mặc dù chi tiết cấu hình có thể khác nhau tùy thuộc vào hãng sản xuất HMI và biến tần, nhưng các bước cơ bản để thiết lập giao tiếp HMI với biến tần đều tuân theo một quy trình nhất định .

3.1. Xác định giao thức và phần cứng

Bước đầu tiên là xác định giao thức và phần cứng phù hợp cho kết nối. Kỹ sư cần kiểm tra tài liệu kỹ thuật của biến tần để biết nó hỗ trợ giao thức nào (ví dụ: Modbus RTU/TCP, PROFINET, Ethernet/IP). Sau đó, cần xác định các cổng vật lý trên biến tần và HMI (như cổng RS-485, cổng Ethernet). Cuối cùng, đảm bảo có cáp kết nối phù hợp (ví dụ: cáp RS-485, cáp Ethernet) để thiết lập kết nối vật lý.

3.2. Cấu hình biến tần

Cấu hình biến tần là bước quan trọng để biến tần sẵn sàng cho việc giao tiếp. Cụ thể, kỹ sư cần đặt địa chỉ Slave ID hoặc địa chỉ IP cho biến tần. Sau đó, cấu hình các thông số truyền thông như baud rate, parity, data bits, stop bits. Đặc biệt quan trọng là xác định các thanh ghi (registers) của biến tần tương ứng với các thông số cần đọc/ghi, ví dụ như tốc độ, dòng điện, điện áp, trạng thái lỗi, hay các lệnh chạy/dừng.

3.3. Cấu hình HMI

Cấu hình HMI là bước tiếp theo để thiết lập giao diện và kết nối với biến tần . Đầu tiên, kỹ sư cần chọn Driver/Giao thức truyền thông phù hợp với biến tần trong phần mềm thiết kế HMI. Sau đó, nhập địa chỉ ID/IP của biến tần đã được cấu hình ở bước trước. Nếu sử dụng Modbus RTU, cần cấu hình thông số truyền thông tương ứng.

Tiếp theo, khai báo các tag HMI và gán địa chỉ thanh ghi tương ứng với biến tần để HMI có thể truy cập dữ liệu. Cuối cùng, thiết kế giao diện HMI để hiển thị các thông số và điều khiển các chức năng của biến tần.

3.4. Kiểm tra và gỡ lỗi

Kiểm tra và gỡ lỗi là bước cuối cùng và quan trọng để đảm bảo giao tiếp hoạt động chính xác. Kỹ sư có thể sử dụng chức năng mô phỏng HMI hoặc kết nối trực tiếp với biến tần để kiểm tra. Trong quá trình này, cần theo dõi trạng thái kết nối và giá trị đọc/ghi. Đồng thời, kiểm tra các thông báo lỗi truyền thông trên cả HMI và biến tần để xác định và khắc phục sự cố.

4. Lợi ích từ việc giao tiếp HMI với Biến tần

Việc thiết lập giao tiếp HMI với biến tần mang lại những lợi ích đáng kể, góp phần nâng cao hiệu quả vận hành và tối ưu hóa hệ thống sản xuất.

4.1. Nâng cao hiệu quả vận hành

Giao tiếp HMI với biến tần nâng cao hiệu quả vận hành hệ thống HMI cho phép điều khiển chính xác các thông số hoạt động của động cơ , giúp tối ưu hóa quy trình. Khả năng giám sát và chẩn đoán lỗi nhanh chóng thông qua HMI giúp giảm thời gian dừng máy đáng kể. Từ đó, góp phần tăng năng suất tổng thể do hiệu suất hoạt động được tối ưu.

4.2. Cải thiện khả năng giám sát và bảo trì

Giao tiếp HMI với biến tần cải thiện đáng kể khả năng giám sát và bảo trì . HMI cung cấp hiển thị trực quan nhiều thông số cùng lúc, giúp người vận hành dễ dàng theo dõi tình trạng biến tần. Khả năng ghi nhận dữ liệu lịch sử hoạt động cho phép phân tích chuyên sâu. HMI còn cung cấp cảnh báo tức thì khi có lỗi, giúp phát hiện và thông báo sớm, đồng thời hỗ trợ bảo trì dự đoán dựa trên dữ liệu thu thập được.

4.3. Đơn giản hóa quá trình vận hành và đào tạo

Giao tiếp HMI với biến tần đơn giản hóa quá trình vận hành và đào tạo người dùng . HMI cung cấp một giao diện thân thiện dễ sử dụng hơn nhiều so với việc điều chỉnh trực tiếp trên bảng điều khiển nhỏ của biến tần. Bằng cách hiển thị thông tin rõ ràng và hướng dẫn người dùng qua giao diện, HMI giảm thiểu lỗi thao tác. Đồng thời, việc đào tạo người vận hành trở nên dễ dàng hơn thông qua các tính năng mô phỏng và thực hành trực tiếp trên giao diện HMI.

4.4. Tích hợp hệ thống lớn hơn

Giao tiếp HMI với biến tần tạo điều kiện thuận lợi cho việc tích hợp vào các hệ thống lớn hơn. HMI có khả năng tập trung hóa điều khiển nhiều biến tần và các thiết bị khác, tạo ra một điểm quản lý duy nhất. Hơn nữa, dữ liệu từ biến tần có thể dễ dàng được kết nối lên các hệ thống SCADA/MES/Cloud, cho phép quản lý, phân tích và tối ưu hóa ở cấp độ toàn nhà máy hoặc doanh nghiệp.

5. Thách thức và giải pháp khi giao tiếp HMI với Biến tần

Mặc dù mang lại nhiều lợi ích, việc giao tiếp HMI với biến tần cũng tiềm ẩn một số thách thức, đòi hỏi kỹ sư phải có kinh nghiệm và giải pháp phù hợp.

5.1. Vấn đề tương thích giao thức/phiên bản

Vấn đề tương thích giao thức hoặc phiên bản phần mềm/firmware là một thách thức phổ biến khi kết nối HMI và biến tần. Điều này xảy ra khi biến tần và HMI không hỗ trợ cùng một giao thức hoặc có phiên bản phần mềm không tương thích. Giải pháp là kiểm tra kỹ tài liệu kỹ thuật của cả hai thiết bị, sử dụng bộ chuyển đổi giao thức (ví dụ: Modbus RTU sang TCP) nếu cần, hoặc cập nhật firmware cho một trong hai thiết bị để đảm bảo tính tương thích.

5.2. Cấu hình địa chỉ thanh ghi (Register Addresses)

Cấu hình địa chỉ thanh ghi là một thách thức do mỗi biến tần có bảng địa chỉ thanh ghi khác nhau và phức tạp để tra cứu/khai báo. Việc sai lệch trong khai báo địa chỉ sẽ khiến HMI không thể đọc/ghi đúng dữ liệu. Giải pháp là tham khảo kỹ manual của biến tần, đặc biệt là phần “Communication Parameters” hoặc “Modbus Register Map”. Ngoài ra, có thể sử dụng các công cụ hỗ trợ đọc/ghi Modbus như Modbus Poll để kiểm tra trực tiếp các thanh ghi.

5.3. Nhiễu điện từ trong môi trường công nghiệp

Nhiễu điện từ trong môi trường công nghiệp là một thách thức lớn, có thể làm hỏng tín hiệu truyền thông , đặc biệt với giao tiếp RS-485. Giải pháp là sử dụng cáp chống nhiễu, nối đất đúng cách cho cả cáp và thiết bị, sử dụng bộ chuyển đổi cách ly (isolated converter) để bảo vệ mạch điện, hoặc chọn giao thức Ethernet có khả năng chống nhiễu tốt hơn.

5.4. Cấu hình tốc độ và thời gian phản hồi

Thách thức về cấu hình tốc độ truyền không đủ hoặc độ trễ cao có thể ảnh hưởng đến điều khiển thời gian thực . Điều này đặc biệt quan trọng trong các ứng dụng điều khiển động cơ chính xác. Giải pháp là tối ưu hóa tốc độ baud rate (đối với Modbus RTU), sử dụng các giao thức Ethernet công nghiệp như PROFINET hoặc Ethernet/IP cho tốc độ cao hơn, và giảm số lượng tag đọc/ghi rên mỗi chu kỳ để giảm tải cho kênh truyền thông.

6. Xu hướng tương lai trong giao tiếp HMI với Biến tần

Tương lai của giao tiếp HMI với biến tần đang phát triển mạnh mẽ, hướng tới các giải pháp kết nối tích hợp, thông minh và an toàn hơn, phù hợp với định hướng Industry 4.0.

6. 1. Tích hợp sâu hơn qua Ethernet công nghiệp

Các biến tần mới đang ngày càng tích hợp sẵn cổng Ethernet với các giao thức như PROFINET, Ethernet/IP, hoặc EtherCAT, thay vì chỉ Modbus RTU truyền thống. Lợi ích của xu hướng này là tăng tốc độ truyền thông, cải thiện đồng bộ hóa giữa biến tần và hệ thống điều khiển, cung cấp khả năng chẩn đoán nâng cao , và giảm chi phí cáp cũng như sự phức tạp của hệ thống dây dẫn.

6.2. Ứng dụng OPC UA trực tiếp trên biến tần

Biến tần ngày càng có khả năng hỗ trợ OPC UA Server trực tiếp, cho phép HMI kết nối trực tiếp hoặc thông qua một OPC UA Client/Server trung gian. Lợi ích là tạo ra giao tiếp độc lập hãng, bảo mật mạnh mẽ với các tính năng mã hóa và xác thực, cùng với mô hình dữ liệu chuẩn hóa, giúp dễ dàng tích hợp với Cloud/MES và các hệ thống cấp cao khác trong môi trường Industry 4.0.

6.3. Giao diện Web-based HMI và Cloud Connectivity

Biến tần đang được tích hợp Web Server cho phép truy cập và điều khiển qua trình duyệt web trên HMI hoặc thiết bị di động. Đồng thời, dữ liệu biến tần có thể được đẩy lên Cloud để giám sát và phân tích từ xa. Lợi ích là tăng tính linh hoạt trong truy cập, khả năng giám sát từ xa mà không cần phần mềm chuyên dụng, và tiềm năng phân tích dữ liệu lớn để tối ưu hóa hiệu suất thiết bị.

6.4. Chẩn đoán thông minh và bảo trì dự đoán

HMI ngày càng có khả năng hiển thị các thông số chẩn đoán chuyên sâu từ biến tần , bao gồm tuổi thọ linh kiện, lịch sử lỗi chi tiết, và các dữ liệu xu hướng. Điều này hỗ trợ bảo trì dự đoán, giúp các nhà máy giảm thời gian dừng máy không mong muốn và tối ưu hóa chi phí bảo trì bằng cách thực hiện bảo trì đúng lúc cần thiết.

7. Kết luận

Việc giao tiếp HMI với biến tần đóng vai trò thiết yếu rong việc tối ưu hóa vận hành động cơ và nâng cao hiệu quả sản xuất trong môi trường công nghiệp hiện đại. Bài viết đã làm rõ tầm quan trọng của việc lựa chọn giao thức phù hợp, từ Modbus RTU/TCP truyền thống đến các chuẩn Ethernet công nghiệp như PROFINET và Ethernet/IP, cũng như các bước cấu hình cơ bản. Nắm vững kỹ thuật kết nối HMI biến tần là chìa khóa để khai thác tối đa tiềm năng của hệ thống điều khiển động cơ, góp phần nâng cao năng suất, giảm chi phí và đảm bảo an toàn, phù hợp với định hướng phát triển của Industry 4.0