HMI

Điều khiển Thiết bị (Bật/Tắt, Điều chỉnh Thông số) trên HMI

Trong sản xuất công nghiệp hiện đại, HMI (Human-Machine Interface) là công cụ trung tâm giúp người vận hành tương tác với hệ thống tự động. Ngoài việc hiển thị dữ liệu, HMI còn cho phép điều khiển thiết bị trực tiếp – từ thao tác đơn giản đến điều chỉnh phức tạp – ảnh hưởng lớn đến năng suất, chất lượng và an toàn. Bài viết này sẽ phân tích vai trò cốt lõi của chức năng điều khiển trong HMI, các phương pháp điều khiển phổ biến, nguyên tắc thiết kế giao diện hiệu quả, thách thức thực tế và xu hướng phát triển trong tương lai.

1. Vì sao chức năng điều khiển thiết bị được xem là cốt lõi trong HMI?

1.1. Từ quan sát đến điều khiển: Sự chuyển đổi vai trò quan trọng

Chức năng điều khiển thiết bị trong HMI đóng vai trò khác biệt so với việc chỉ giám sát hệ thống. Thay vì chỉ hiển thị dữ liệu để người vận hành theo dõi, HMI còn cho phép can thiệp trực tiếp vào quy trình.

Nhờ đó, người vận hành có thể thực hiện các thao tác như khởi động, dừng máy, hoặc điều chỉnh thông số hoạt động ngay trên giao diện. Chính điều này biến HMI thành công cụ điều hành chủ động, không còn chỉ là thiết bị hiển thị thụ động.

1.2. Tầm quan trọng của điều khiển thiết bị chính xác và kịp thời

- Duy trì hiệu suất ổn định: Việc điều chỉnh nhanh chóng giúp tối ưu quá trình vận hành, đảm bảo thiết bị hoạt động trong điều kiện tốt nhất.

- Xử lý sự cố hiệu quả: HMI cho phép thực hiện các lệnh khẩn cấp như bật/tắt thiết bị kịp thời, hạn chế hư hỏng và rủi ro khi có sự cố.

- Ổn định chất lượng sản phẩm: Kiểm soát chính xác các thông số như nhiệt độ, áp suất, tốc độ giúp duy trì chất lượng đồng đều cho sản phẩm.

- Đảm bảo an toàn: Tính năng điều khiển hỗ trợ dừng khẩn cấp và quản lý truy cập, giúp nâng cao mức độ an toàn trong môi trường sản xuất.

2. Các Phương Pháp Điều Khiển Thiết Bị Phổ Biến trên HMI

2.1. Điều khiển bật/tắt (On/Off Control)

Điều khiển bật/tắt trên HMI thường được thực hiện thông qua các phần tử giao diện trực quan như nút bấm và công tắc.

- Nút bấm (Buttons): Cung cấp một phương tiện trực quan và dễ sử dụng để gửi các lệnh cơ bản như Start/Stop cho động cơ, Open/Close cho van, hoặc On/Off cho đèn báo.

- Công tắc (Switches): Hiển thị rõ ràng trạng thái hoạt động hiện tại, ví dụ như Auto/Manual cho chế độ vận hành hoặc On/Off cho nguồn điện, giúp người vận hành dễ dàng nhận biết và thay đổi trạng thái.

- Ứng dụng: Các phương pháp này được sử dụng rộng rãi để điều khiển các thiết bị như bơm, quạt, van đóng/mở, và động cơ trong nhiều ngành công nghiệp.

2.2. Điều chỉnh thông số (Parameter Adjustment)

Điều chỉnh thông số trên HMI cho phép người vận hành thay đổi các giá trị vận hành một cách chính xác, điều này là cần thiết cho việc tinh chỉnh quy trình.

- Thanh trượt (Sliders): Cung cấp khả năng điều chỉnh liên tục các giá trị, ví dụ như tốc độ động cơ hoặc lưu lượng của chất lỏng, mang lại sự linh hoạt trong vận hành.

- Hộp nhập liệu số (Numeric Input Fields): Cho phép người vận hành nhập giá trị chính xác cho các điểm đặt (setpoint) như nhiệt độ, áp suất hoặc thời gian, đảm bảo độ chính xác cao.

- Nút tăng/giảm (Up/Down Buttons): Hỗ trợ điều chỉnh từng bước nhỏ cho các thông số, hữu ích khi cần thay đổi giá trị một cách từ từ và kiểm soát.

- Ứng dụng: Các phương pháp này được sử dụng phổ biến trong việc điều khiển PID, cài đặt giới hạn cho các cảm biến, hoặc điều chỉnh tốc độ băng tải trong các hệ thống vận chuyển.

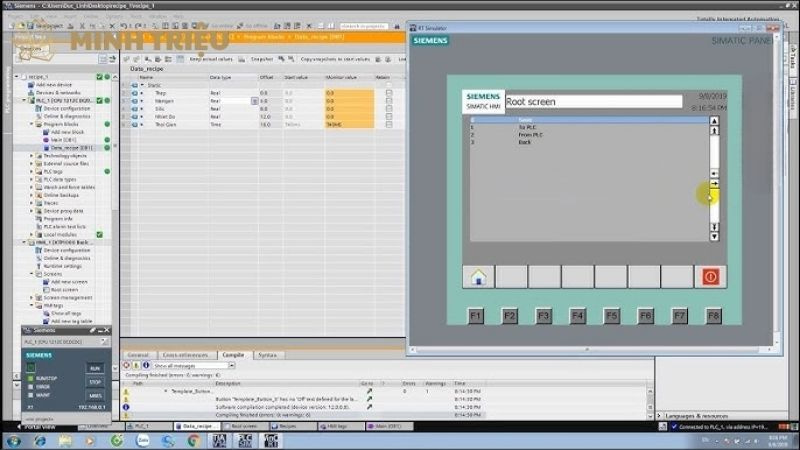

2.3. Điều khiển theo công thức/chế độ (Recipe/Mode Control)

Điều khiển theo công thức/chế độ cho phép áp dụng các cấu hình vận hành đã định sẵn, điều này giúp tối ưu hóa quá trình chuyển đổi và giảm thiểu lỗi.

- Chọn công thức sản xuất (Recipe Selection): Người vận hành có thể dễ dàng chọn một công thức đã được lập trình sẵn, tự động cài đặt hàng loạt thông số quy trình cho một loại sản phẩm cụ thể.

- Chuyển đổi chế độ vận hành (Mode Selection): HMI cho phép chuyển đổi nhanh chóng giữa các chế độ vận hành khác nhau như Clean-in-Place (CIP), Production, hoặc Maintenance, tối ưu hóa hiệu quả hoạt động.

- Lợi ích: Phương pháp này giúp tăng tốc độ chuyển đổi sản phẩm, giảm lỗi do con người trong quá trình cài đặt, và đảm bảo tính nhất quán của quy trình.

2.4. Điều khiển theo trình tự (Sequence Control):

Điều khiển theo trình tự trên HMI tạo điều kiện thuận lợi cho việc quản lý các quy trình tự động hóa nhiều bước, điều này là cần thiết cho các chu trình phức tạp.

- Kích hoạt hoặc giám sát các bước: Người vận hành có thể kích hoạt một trình tự hoặc giám sát tiến độ của từng bước trong một trình tự tự động, đảm bảo quy trình diễn ra đúng kế hoạch.

- Chức năng tạm dừng, tiếp tục, bỏ qua bước: Cung cấp sự linh hoạt để tạm dừng, tiếp tục, hoặc bỏ qua các bước cụ thể trong trình tự, cho phép can thiệp khi cần thiết.

- Ứng dụng: Phương pháp này được sử dụng rộng rãi trong các quy trình như lắp ráp tự động, chu trình pha trộn nguyên liệu, hoặc các quy trình xử lý theo lô.

3. Thiết Kế Giao Diện HMI Tối Ưu Cho Chức Năng Điều Khiển Thiết Bị

3.1. Nguyên tắc thiết kế giao diện điều khiển an toàn và hiệu quả

Thiết kế giao diện điều khiển HMI hiệu quả tuân thủ các nguyên tắc cốt lõi, điều này là cần thiết để đảm bảo an toàn và tối ưu hóa hiệu suất vận hành.

- Rõ ràng và dễ hiểu: Biểu tượng và nhãn dán trên giao diện phải rõ ràng, không gây nhầm lẫn, giúp người vận hành nhanh chóng nhận biết chức năng của từng nút hoặc trường nhập liệu.

- Phản hồi trực quan: Người vận hành phải nhận được phản hồi ngay lập tức khi thực hiện một lệnh, ví dụ như nút đổi màu, đèn báo trạng thái, hoặc thông báo xác nhận, tăng cường cảm giác kiểm soát.

- Ngăn ngừa lỗi: Thiết kế giao diện phải chủ động giảm thiểu khả năng người vận hành thực hiện sai lệnh, ví dụ như yêu cầu xác nhận lệnh quan trọng, hoặc khóa chức năng không cần thiết trong một số chế độ vận hành.

- Khả năng truy cập có kiểm soát: Việc phân quyền người dùng rõ ràng là bắt buộc, điều này đảm bảo rằng chỉ những người có thẩm quyền mới có thể điều khiển các chức năng quan trọng, duy trì bảo mật hệ thống.

3.2. Các yếu tố thiết kế trực quan hóa cho điều khiển

Các yếu tố thiết kế trực quan hóa đóng vai trò quan trọng trong việc tạo ra một giao diện điều khiển HMI dễ sử dụng và hiệu quả.

- Vị trí và kích thước nút bấm: Các nút bấm quan trọng cần được đặt ở vị trí dễ tiếp cận và có kích thước phù hợp với thao tác chạm, đặc biệt trên màn hình cảm ứng.

- Mã hóa màu sắc và trạng thái: Sử dụng màu sắc một cách nhất quán để chỉ thị trạng thái điều khiển (ví dụ: xanh lá cây cho đang chạy, xám cho dừng, đỏ cho lỗi hoặc cảnh báo), giúp người vận hành nhanh chóng nắm bắt tình hình.

- Biểu tượng và đồ họa: Sử dụng biểu tượng phổ biến và dễ nhận biết để đại diện cho các thiết bị và chức năng, giảm thiểu sự phụ thuộc vào văn bản và tăng cường tính trực quan.

- Phản hồi âm thanh/haptic: Cung cấp phản hồi bổ sung thông qua âm thanh hoặc rung (haptic feedback) cho các thao tác điều khiển quan trọng, tăng cường trải nghiệm người dùng và xác nhận lệnh.

3.3. Tối ưu hóa trải nghiệm người dùng (UX) trong điều khiển

Tối ưu hóa trải nghiệm người dùng (UX) trong điều khiển HMI tập trung vào việc đơn giản hóa tương tác và nâng cao khả năng điều hướng.

- Giảm thiểu số bước: Đơn giản hóa quy trình điều khiển bằng cách giảm thiểu số lượng bước cần thiết để thực hiện một lệnh, tiết kiệm thời gian và giảm khả năng sai sót.

- Điều hướng trực quan: Giao diện cần cho phép người vận hành dễ dàng chuyển đổi giữa các màn hình điều khiển khác nhau, đảm bảo truy cập nhanh chóng đến thông tin và chức năng cần thiết.

- Hỗ trợ đa ngôn ngữ: Cung cấp hỗ trợ đa ngôn ngữ là cần thiết trong môi trường sản xuất toàn cầu, điều này đảm bảo rằng đội ngũ vận hành đa quốc gia có thể sử dụng HMI một cách hiệu quả.

4. Thách Thức và Giải Pháp Trong Việc Điều Khiển Thiết Bị Qua HMI

4.1. Các vấn đề thường gặp

Việc điều khiển thiết bị thông qua HMI thường đối mặt với một số thách thức phổ biến, điều này có thể ảnh hưởng đến hiệu quả và an toàn vận hành.

- Lỗi do con người (Human Error): Người vận hành có thể nhấn nhầm nút hoặc nhập sai thông số, dẫn đến các sự cố hoặc làm gián đoạn quy trình sản xuất.

- Độ trễ phản hồi: Nếu giao diện HMI chậm phản hồi lệnh điều khiển, nó có thể gây ra sự chậm trễ trong việc điều chỉnh quy trình và làm giảm hiệu quả vận hành.

- Vấn đề bảo mật: Truy cập trái phép vào chức năng điều khiển là một rủi ro nghiêm trọng, có thể dẫn đến phá hoại hệ thống hoặc gây nguy hiểm cho người lao động.

- Thiếu thông tin ngữ cảnh: Người vận hành có thể không hiểu đầy đủ tác động của một lệnh điều khiển nếu thiếu thông tin liên quan, dẫn đến các quyết định không tối ưu.

- Tương thích và tích hợp: Khó khăn khi kết nối HMI với các bộ điều khiển (PLC) và thiết bị khác nhau do thiếu tiêu chuẩn hoặc giao thức không tương thích là một thách thức kỹ thuật.

4.2. Giải pháp hiệu quả

Để khắc phục các thách thức trên, cần áp dụng các giải pháp hiệu quả, điều này sẽ nâng cao độ tin cậy và an toàn của chức năng điều khiển thiết bị trên HMI.

- Thiết kế chống lỗi (Error-proofing design): Triển khai các tính năng như xác nhận lệnh quan trọng, giới hạn phạm vi nhập liệu, và khóa liên động để ngăn chặn các lỗi do con người.

- Tối ưu hóa hiệu suất hệ thống: Đảm bảo tốc độ truyền thông và xử lý nhanh giữa HMI và hệ thống điều khiển, giảm thiểu độ trễ phản hồi.

- Triển khai bảo mật nhiều lớp: Áp dụng các biện pháp như xác thực người dùng mạnh mẽ, phân quyền truy cập chi tiết, và ghi nhật ký hoạt động để ngăn chặn truy cập trái phép và theo dõi mọi thao tác.

- Cung cấp thông tin ngữ cảnh: Hiển thị thông số liên quan và biểu đồ xu hướng cùng với chức năng điều khiển, giúp người vận hành có cái nhìn toàn diện và đưa ra quyết định sáng suốt hơn.

- Sử dụng tiêu chuẩn truyền thông công nghiệp: Áp dụng các tiêu chuẩn như OPC UA, Modbus TCP/IP, hoặc Ethernet/IP để đảm bảo khả năng tương thích và tích hợp dễ dàng giữa HMI và các thiết bị khác.

5. Kết Luận

Điều khiển thiết bị (bật/tắt, điều chỉnh thông số) trên HMI là chức năng trọng tâm, quyết định khả năng vận hành hiệu quả và an toàn trong sản xuất công nghiệp. Một HMI với khả năng điều khiển tối ưu không chỉ cung cấp quyền lực mà còn biến thông tin thành hành động, giúp người vận hành đưa ra quyết định nhanh chóng và chính xác.

Doanh nghiệp cần chủ động đầu tư vào các giải pháp HMI hiện đại, chú trọng thiết kế giao diện điều khiển lấy người dùng làm trung tâm, và không ngừng áp dụng các công nghệ mới như AI, VR/AR, và điều khiển từ xa. Bằng cách này, các nhà máy có thể tối đa hóa hiệu suất sản xuất, giảm thiểu rủi ro, và sẵn sàng đón đầu những thách thức của kỷ nguyên công nghiệp thông minh.