Hệ thống SCADA

Ứng dụng SCADA trong ngành hóa chất: Đảm bảo an toàn, tối ưu hóa quy trình và tăng hiệu suất

Ngành hóa chất là một trong những lĩnh vực sản xuất phức tạp và đòi hỏi sự kiểm soát nghiêm ngặt nhất. Các quy trình từ tổng hợp, pha trộn, chưng cất đến xử lý chất thải đều tiềm ẩn nhiều rủi ro, từ sự cố môi trường, cháy nổ đến các mối nguy hại cho sức khỏe con người.

Để đối phó với những thách thức này và đáp ứng các tiêu chuẩn an toàn ngày càng khắt khe, các doanh nghiệp đã tìm đến các công nghệ tự động hóa hiện đại. Trong đó, hệ thống SCADA (Supervisory Control and Data Acquisition) đóng vai trò then chốt, trở thành nền tảng không thể thiếu. Bài viết này sẽ đi sâu vào ứng dụng SCADA trong ngành hóa chất, khám phá cách công nghệ này đang định hình lại ngành công nghiệp, mang lại sự an toàn vượt trội, tối ưu hóa quy trình và gia tăng hiệu suất.

1. Vai trò sống còn của tự động hóa trong ngành hóa chất

Sản xuất hóa chất không chỉ là một quá trình kỹ thuật, mà còn là một cuộc chạy đua với thời gian và rủi ro. Các nhà máy phải xử lý hàng loạt các chất dễ bay hơi, độc hại và dễ phản ứng, nơi một sai sót nhỏ trong việc kiểm soát nhiệt độ, áp suất hoặc nồng độ có thể dẫn đến hậu quả thảm khốc. Sự an toàn của nhân viên, cộng đồng và môi trường là ưu tiên hàng đầu, và việc tuân thủ các quy định pháp lý là bắt buộc.

Trước những yêu cầu đó, việc dựa hoàn toàn vào sự can thiệp của con người không còn là lựa chọn khả thi. Đây là lúc hệ thống SCADA thể hiện vai trò sống còn của mình. Bằng cách cung cấp khả năng giám sát và điều khiển tập trung, hệ thống SCADA cho phép các nhà sản xuất tự động hóa các quy trình phức tạp, giảm thiểu sự tiếp xúc của con người với các chất nguy hiểm và đảm bảo sự nhất quán tuyệt đối.

Việc triển khai ứng dụng SCADA trong ngành hóa chất không chỉ là một lựa chọn công nghệ, mà là một chiến lược bắt buộc để đảm bảo an toàn, nâng cao chất lượng và tạo ra lợi thế cạnh tranh bền vững.

2. SCADA là gì? Tổng quan về hệ thống điều khiển và giám sát

Để hiểu rõ hơn về ứng dụng SCADA trong ngành hóa chất, chúng ta cần nắm vững các thành phần cơ bản của nó. Về cốt lõi, SCADA là một hệ thống phần mềm và phần cứng được thiết kế để:

- Thu thập dữ liệu từ các thiết bị và cảm biến tại hiện trường.

- Giám sát trạng thái hoạt động của máy móc, thiết bị.

- Điều khiển các thiết bị từ xa.

- Ghi lại dữ liệu lịch sử để phân tích và báo cáo.

Một hệ thống SCADA tiêu chuẩn bao gồm các thành phần sau:

- Bộ điều khiển lập trình (PLC) hoặc Thiết bị đầu cuối từ xa (RTU): Đây là các thiết bị thông minh được đặt tại các điểm sản xuất. PLC (Programmable Logic Controller) được sử dụng rộng rãi trong môi trường nhà máy, nơi các thiết bị được tập trung. Trong khi đó, RTU (Remote Terminal Unit) thường được dùng trong các ứng dụng phân tán. Nhiệm vụ của chúng là thu thập dữ liệu từ các cảm biến (đo nhiệt độ, áp suất, lưu lượng, độ pH…) và gửi lệnh điều khiển đến các thiết bị chấp hành (van, bơm, động cơ…).

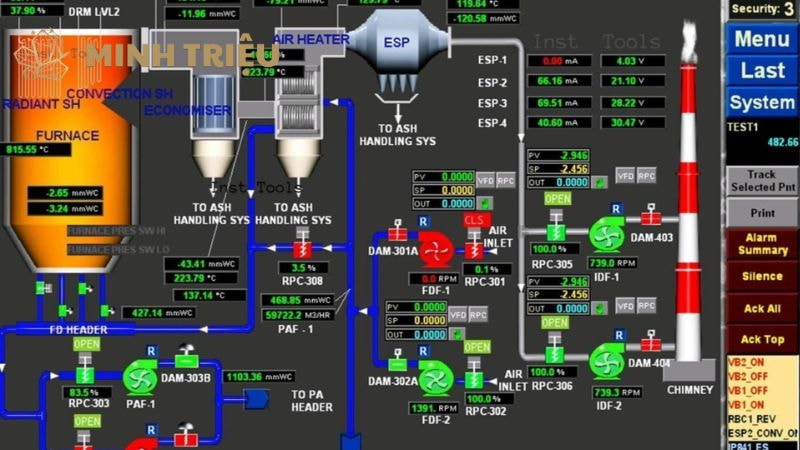

- Giao diện người-máy (HMI): HMI là màn hình hiển thị trực quan, là cầu nối giữa người vận hành và hệ thống SCADA. Thông qua màn hình HMI, người dùng có thể giám sát trạng thái của toàn bộ quy trình, xem các biểu đồ dữ liệu, nhận các cảnh báo và điều khiển các thiết bị chỉ bằng vài thao tác đơn giản.

- Hệ thống máy chủ (Server): Máy chủ là trái tim của hệ thống SCADA. Nó lưu trữ phần mềm SCADA cốt lõi, xử lý tất cả dữ liệu thu thập được từ các PLC/RTU, lưu trữ thông tin lịch sử và tạo ra các báo cáo.

- Mạng truyền thông: Cung cấp kết nối giữa các PLC/RTU và máy chủ. Trong ngành hóa chất, mạng truyền thông thường yêu cầu độ tin cậy và tốc độ cao để đảm bảo dữ liệu được truyền tải liên tục và không gián đoạn.

Sự phối hợp nhịp nhàng giữa các thành phần này tạo nên một hệ thống SCADA linh hoạt và mạnh mẽ, có khả năng tự động hóa và quản lý các quy trình sản xuất phức tạp một cách hiệu quả và an toàn.

3. Các ứng dụng cụ thể của SCADA trong ngành hóa chất

Ứng dụng SCADA trong ngành hóa chất đã len lỏi vào từng khâu, từ khi nguyên liệu thô được tiếp nhận cho đến khi sản phẩm cuối cùng được đóng gói.

3.1. Kiểm soát quy trình và phản ứng hóa học

Đây là giai đoạn cốt lõi và quan trọng nhất, nơi độ chính xác quyết định chất lượng và an toàn.

- Kiểm soát thông số: Hệ thống SCADA giám sát và điều khiển chính xác các thông số quan trọng như nhiệt độ, áp suất, độ pH, lưu lượng dòng chảy và nồng độ của các chất phản ứng. Điều này đặc biệt quan trọng trong các phản ứng hóa học đòi hỏi điều kiện nghiêm ngặt để đạt được hiệu suất và chất lượng sản phẩm mong muốn. Ví dụ, trong sản xuất polyme, SCADA đảm bảo các monome được đưa vào lò phản ứng với tỷ lệ và tốc độ chính xác, trong khi nhiệt độ và áp suất được duy trì ổn định để đạt được trọng lượng phân tử mong muốn.

- Tự động hóa pha trộn và tổng hợp: SCADA điều khiển tự động các van và bơm để pha trộn các hóa chất theo tỷ lệ chính xác, giảm thiểu rủi ro sai sót do con người. Các thuật toán điều khiển tiên tiến được tích hợp để tối ưu hóa quy trình, rút ngắn thời gian phản ứng và tăng hiệu suất.

3.2. Quản lý và đảm bảo an toàn

An toàn là ưu tiên số một. Hệ thống SCADA cung cấp một lớp bảo vệ toàn diện, từ giám sát các mối nguy tiềm ẩn đến phản ứng nhanh với các sự cố.

- Giám sát khu vực nguy hiểm: Các cảm biến được lắp đặt tại các khu vực sản xuất để phát hiện rò rỉ hóa chất, khí độc hại hoặc hơi dễ cháy. Khi các cảm biến này phát hiện bất kỳ dấu hiệu bất thường nào, hệ thống SCADA sẽ ngay lập tức đưa ra cảnh báo bằng âm thanh và hình ảnh trên màn hình HMI, đồng thời tự động thực hiện các biện pháp ứng phó đã được lập trình sẵn.

- Tự động tắt máy khẩn cấp (Emergency Shutdown – ESD): Đây là một trong những tính năng an toàn quan trọng nhất. Nếu các thông số như áp suất hoặc nhiệt độ vượt quá ngưỡng an toàn, hệ thống SCADA sẽ tự động kích hoạt quy trình ESD để tắt toàn bộ hoặc một phần dây chuyền sản xuất, ngăn chặn sự cố leo thang thành thảm họa.

- Tích hợp với hệ thống khác: SCADA có thể tích hợp với các hệ thống an ninh khác như hệ thống báo cháy, báo khói, hoặc hệ thống giám sát an ninh để tạo ra một mạng lưới bảo vệ toàn diện.

3.3. Quản lý tồn kho và hậu cần

SCADA không chỉ kiểm soát quy trình sản xuất mà còn giúp quản lý tồn kho và tối ưu hóa hậu cần.

- Giám sát tồn kho: Các cảm biến mức (level sensors) được lắp đặt trong các bồn chứa và silo để cung cấp dữ liệu về mức tồn kho của nguyên liệu và sản phẩm. Hệ thống SCADA thu thập dữ liệu này, hiển thị trên HMI và tự động tạo cảnh báo khi mức tồn kho xuống thấp, giúp nhà quản lý lên kế hoạch đặt hàng kịp thời.

- Kiểm soát quá trình nhập/xuất: SCADA điều khiển các van và bơm để kiểm soát quá trình nhập nguyên liệu từ xe bồn và xuất sản phẩm ra thị trường, đảm bảo quá trình diễn ra an toàn và chính xác.

- Tích hợp với ERP: Bằng cách tích hợp với hệ thống hoạch định nguồn lực doanh nghiệp (ERP), hệ thống SCADA giúp tự động cập nhật dữ liệu sản xuất, tồn kho và chi phí, tạo ra một luồng thông tin liền mạch từ sàn sản xuất đến cấp quản lý.

3.4. Quản lý năng lượng và tài nguyên

Ngành hóa chất là một ngành tiêu thụ năng lượng lớn. SCADA đóng vai trò quan trọng trong việc tối ưu hóa hiệu quả sử dụng tài nguyên.

- Giám sát tiêu thụ: SCADA theo dõi và ghi lại mức tiêu thụ điện, nước, hơi và các tiện ích khác của từng thiết bị hoặc từng khu vực sản xuất. Dữ liệu này giúp các kỹ sư xác định các khu vực tiêu thụ năng lượng kém hiệu quả.

- Phân tích dữ liệu: Bằng cách phân tích dữ liệu lịch sử, SCADA có thể xác định các mô hình tiêu thụ năng lượng, đưa ra các khuyến nghị để tối ưu hóa quy trình, ví dụ: tắt các thiết bị không cần thiết vào những khoảng thời gian nhất định hoặc điều chỉnh tốc độ bơm để tiết kiệm điện.

3.5. Tuân thủ quy định và lập báo cáo

Ngành hóa chất chịu sự quản lý chặt chẽ của các cơ quan chính phủ về an toàn và môi trường.

- Ghi lại dữ liệu: Hệ thống SCADA tự động ghi lại mọi thông số của quy trình sản xuất, tạo ra một kho dữ liệu lịch sử chi tiết và không thể giả mạo. Điều này rất quan trọng để tuân thủ các tiêu chuẩn quốc tế như ISO 9001 (Quản lý chất lượng) và ISO 14001 (Quản lý môi trường), cũng như các quy định về an toàn hóa chất.

- Báo cáo tự động: SCADA có khả năng tự động tạo các báo cáo định kỳ hoặc theo yêu cầu về chất lượng sản phẩm, chỉ số hiệu suất, và các sự cố đã xảy ra. Điều này giúp doanh nghiệp chuẩn bị cho các cuộc kiểm toán và thanh tra một cách nhanh chóng và chính xác.

4. Lợi ích vượt trội khi áp dụng SCADA trong ngành hóa chất

Việc triển khai ứng dụng SCADA trong ngành hóa chất mang lại những lợi ích chiến lược, giúp các doanh nghiệp không chỉ tồn tại mà còn phát triển mạnh mẽ.

4.1. Tăng cường an toàn và giảm thiểu rủi ro

Đây là lợi ích quan trọng nhất và là lý do cốt lõi để đầu tư vào SCADA. Bằng cách tự động hóa các quy trình nguy hiểm, hệ thống SCADA giúp giảm thiểu sự tiếp xúc của con người với hóa chất độc hại, ngăn ngừa các sự cố cháy nổ và bảo vệ môi trường.

4.2. Cải thiện chất lượng và độ đồng nhất sản phẩm

Sự kiểm soát chính xác của hệ thống SCADA đảm bảo các phản ứng hóa học diễn ra trong điều kiện tối ưu, từ đó cải thiện chất lượng sản phẩm và đảm bảo sự đồng nhất giữa các lô sản xuất. Điều này giúp xây dựng uy tín thương hiệu và gia tăng sự hài lòng của khách hàng.

4.3. Nâng cao hiệu suất sản xuất và giảm chi phí

SCADA giúp tối ưu hóa các quy trình, giảm thời gian chết của thiết bị và tiết kiệm năng lượng. Việc kiểm soát tồn kho và hậu cần hiệu quả cũng giúp giảm lãng phí nguyên liệu và chi phí vận hành, trực tiếp đóng góp vào lợi nhuận.

4.4. Đảm bảo tuân thủ các quy định

Khả năng ghi lại và báo cáo dữ liệu tự động của SCADA giúp doanh nghiệp dễ dàng tuân thủ các quy định pháp lý và môi trường, tránh được các khoản phạt nặng nề và bảo vệ uy tín doanh nghiệp.

5. Thách thức và giải pháp khi triển khai SCADA

Mặc dù có nhiều lợi ích, việc triển khai hệ thống SCADA vẫn đối mặt với một số thách thức.

5.1. Chi phí đầu tư ban đầu

- Thách thức: Chi phí cho phần cứng, phần mềm, cài đặt và tích hợp có thể là một rào cản đáng kể, đặc biệt với các doanh nghiệp nhỏ và vừa.

- Giải pháp: Thay vì đầu tư toàn bộ hệ thống cùng lúc, doanh nghiệp có thể bắt đầu với các dự án thí điểm quy mô nhỏ, tập trung vào các quy trình quan trọng nhất. Cần lập kế hoạch tài chính chi tiết và tính toán lợi tức đầu tư (ROI) để chứng minh giá trị lâu dài của dự án.

5.2. Yêu cầu về đào tạo nhân sự

- Thách thức: Hệ thống SCADA là một công nghệ phức tạp, đòi hỏi đội ngũ nhân viên vận hành và bảo trì phải có kiến thức chuyên môn sâu.

- Giải pháp: Đầu tư vào đào tạo nhân sự là điều bắt buộc. Cần tổ chức các khóa huấn luyện chuyên sâu, đồng thời hợp tác chặt chẽ với các nhà cung cấp giải pháp SCADA để được hỗ trợ kỹ thuật và đào tạo liên tục.

5.3. Vấn đề an ninh mạng

- Thách thức: Khi hệ thống SCADA kết nối với mạng internet, nó trở thành mục tiêu của các cuộc tấn công mạng, có thể gây gián đoạn sản xuất, làm hỏng thiết bị, hoặc thậm chí gây ra thảm họa.

- Giải pháp: An ninh mạng phải được coi là một yếu tố sống còn. Cần áp dụng các biện pháp bảo mật chặt chẽ như phân vùng mạng (tách biệt mạng OT và IT), sử dụng tường lửa, kiểm soát quyền truy cập, mã hóa dữ liệu và thường xuyên cập nhật các bản vá bảo mật.

6. Kết luận

Tóm lại, ứng dụng SCADA trong ngành hóa chất không chỉ là một giải pháp công nghệ, mà là một chiến lược toàn diện giúp các doanh nghiệp nâng cao năng lực sản xuất. Bằng cách tự động hóa quy trình, tăng cường an toàn, tối ưu hóa hiệu suất và đảm bảo tuân thủ, SCADA đã trở thành một nền tảng vững chắc giúp các doanh nghiệp vượt qua thách thức, tạo ra những sản phẩm chất lượng cao, an toàn và hiệu quả hơn. Việc đầu tư vào hệ thống SCADA chính là đầu tư vào sự phát triển lâu dài và bền vững của ngành hóa chất.