Hệ thống SCADA

Kiểm tra và Thử nghiệm PLC trong SCADA: Đảm bảo độ tin cậy của Hệ thống Tự động hóa

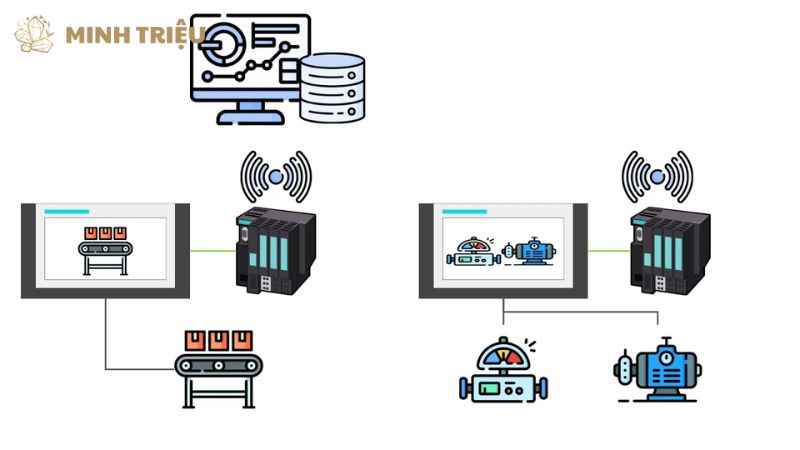

Hệ thống SCADA (Supervisory Control and Data Acquisition) là một công cụ thiết yếu trong các nhà máy sản xuất hiện đại, cho phép giám sát và điều khiển các quy trình phức tạp từ xa. Trong đó, PLC (Programmable Logic Controller) đóng vai trò là “trái tim” điều khiển, thực hiện các tác vụ tự động hóa dựa trên logic đã được lập trình. Độ tin cậy của PLC quyết định trực tiếp đến hiệu suất và an toàn của toàn bộ hệ thống, bởi vì một lỗi nhỏ cũng có thể dẫn đến thời gian ngừng máy, tổn thất sản xuất và thậm chí là các tai nạn nghiêm trọng.

Chính vì vậy, việc kiểm tra và thử nghiệm PLC trong SCADA một cách bài bản là một bước không thể thiếu trong mọi dự án tự động hóa. Bài viết này sẽ trình bày một quy trình toàn diện cho việc kiểm tra và thử nghiệm PLC, từ các bước chuẩn bị cần thiết, các phương pháp kiểm tra cụ thể (phần cứng, chương trình, và kết nối SCADA), cho đến việc xử lý các kịch bản lỗi nâng cao.

1. Các Bước Chuẩn bị trước khi Thử nghiệm

1.1. Lập Kế hoạch Thử nghiệm

Việc lập kế hoạch chi tiết đặc biệt quan trọng trước khi bắt đầu bất kỳ quy trình kiểm tra nào. Các kỹ sư phải xác định rõ ràng phạm vi thử nghiệm, liệt kê các mục tiêu cần đạt được và chuẩn bị các kịch bản cụ thể để thử nghiệm cả các chức năng bình thường và các trường hợp lỗi. Một kế hoạch tốt sẽ giúp đảm bảo rằng mọi khía cạnh của chương trình PLC và hệ thống SCADA được kiểm tra đầy đủ và có hệ thống, ngăn ngừa việc bỏ sót các lỗi tiềm ẩn.

1.2. Chuẩn bị Thiết bị và Phần mềm

Các thiết bị và phần mềm phải được chuẩn bị kỹ lưỡng trước ngày thử nghiệm. Các kỹ sư cần kiểm tra tình trạng vật lý của PLC, HMI, các cảm biến và thiết bị ngoại vi khác, đảm bảo chúng hoàn toàn bình thường. Bên cạnh đó, phần mềm lập trình PLC (ví dụ: TIA Portal, Studio 5000) cần được cập nhật phiên bản mới nhất và được cấu hình đúng cách. Việc chuẩn bị thêm các công cụ đo lường như đồng hồ vạn năng và các thiết bị giả lập tín hiệu sẽ giúp đơn giản hóa quá trình xác nhận các đầu vào và đầu ra.

Các công cụ chuẩn bị:

- PLC và các module I/O

- Máy tính có cài phần mềm lập trình PLC

- Đồng hồ vạn năng và các thiết bị đo lường

- Thiết bị giả lập tín hiệu (signal simulator)

- Cáp lập trình và cáp truyền thông

1.3. Cập nhật Tài liệu

Tất cả các tài liệu kỹ thuật phải được cập nhật đầy đủ trước khi thử nghiệm. Phiên bản mới nhất của sơ đồ đấu nối và chương trình PLC phải được lưu trữ một cách có tổ chức để đảm bảo rằng tất cả mọi người trong nhóm đều sử dụng cùng một tài liệu chính xác. Việc ghi chú chi tiết các thay đổi và kết quả kiểm tra trong quá trình thử nghiệm là quan trọng để tạo ra một lịch sử hoàn chỉnh về quá trình phát triển của hệ thống.

2. Các Phương pháp Kiểm tra và Thử nghiệm PLC

2.1. Kiểm tra Phần cứng (Hardware Check)

Kiểm tra phần cứng là bước đầu tiên nhằm đảm bảo các kết nối điện và các thiết bị được lắp đặt đúng cách. Các kỹ sư phải kiểm tra từng đầu nối để xác nhận rằng dây dẫn được đấu nối chắc chắn và theo sơ đồ đã được phê duyệt. Việc kiểm tra các đèn báo trạng thái trên PLC và các module I/O cũng rất quan trọng, vì chúng cho biết trạng thái hoạt động (ví dụ: RUN, STOP, ERROR) của thiết bị. Các điện áp cấp vào cho PLC cũng cần được đo lường để đảm bảo nằm trong phạm vi cho phép.

2.2. Kiểm tra Chương trình (Logic Test)

Kiểm tra chương trình tập trung vào xác nhận logic điều khiển của PLC. Giai đoạn này thường được chia thành hai phần: thử nghiệm từng phần và thử nghiệm tích hợp. Thử nghiệm từng phần là việc kiểm tra từng khối chức năng riêng lẻ, đảm bảo mỗi khối đáp ứng đúng các yêu cầu được lập trình. Sau đó, thử nghiệm tích hợp kiểm tra sự phối hợp giữa các khối chức năng và sự tương tác giữa PLC với các thiết bị ngoại vi để đảm bảo toàn bộ chương trình hoạt động một cách đồng bộ.

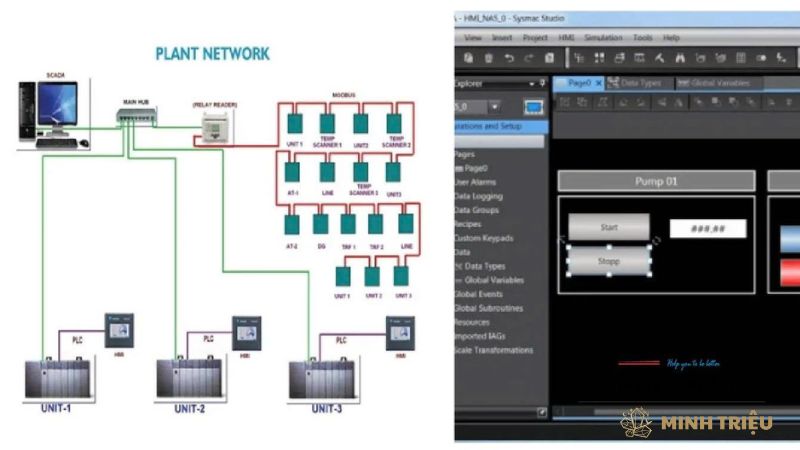

2.3. Kiểm tra Kết nối SCADA (SCADA Connectivity Test)

Kiểm tra kết nối SCADA xác nhận rằng hệ thống PLC có thể giao tiếp một cách suôn sẻ với máy chủ SCADA. Các kỹ sư cần kiểm tra hai chức năng chính: thu thập dữ liệu (data acquisition) và điều khiển giám sát (supervisory control). Việc kiểm tra khả năng thu thập dữ liệu đảm bảo rằng các thông số từ PLC như nhiệt độ, áp suất, trạng thái on/off được hiển thị chính xác trên giao diện SCADA. Sau đó, kiểm tra khả năng điều khiển đảm bảo rằng người vận hành có thể gửi lệnh từ SCADA xuống PLC một cách hiệu quả, ví dụ như bật/tắt một động cơ từ xa.

3. Các Kịch bản Thử nghiệm Nâng cao

3.1. Thử nghiệm Trạng thái Lỗi (Fault Simulation)

Thử nghiệm trạng thái lỗi là một bước cực kỳ quan trọng để đánh giá phản ứng của hệ thống trước các sự cố bất lợi. Các kỹ sư phải giả lập các kịch bản lỗi khác nhau như mất tín hiệu từ cảm biến, quá tải động cơ, hoặc lỗi truyền thông. Mục tiêu là đánh giá liệu chương trình PLC có xử lý đúng cách không, ví dụ như tự động dừng thiết bị và phát cảnh báo trên HMI hoặc SCADA.

Các kịch bản lỗi phổ biến:

- Giả lập mất tín hiệu cảm biến

- Giả lập sự cố quá tải động cơ

- Giả lập lỗi truyền thông giữa PLC và SCADA

- Thử nghiệm lỗi khẩn cấp (emergency stop)

3.2. Thử nghiệm Khả năng Chịu tải (Stress Testing)

Thử nghiệm khả năng chịu tải kiểm tra hiệu suất của PLC khi hoạt động trong điều kiện tải cao. Các kỹ sư có thể tăng tốc độ vận hành hoặc tăng số lượng chu trình để kiểm tra liệu PLC có duy trì được sự ổn định và tốc độ xử lý không. Việc thực hiện thử nghiệm này giúp đánh giá khả năng của hệ thống để đối phó với các điều kiện vận hành khắc nghiệt.

3.3. Thử nghiệm Phục hồi sau Sự cố (Recovery Test)

Thử nghiệm phục hồi sau sự cố xác nhận khả năng tự khởi động lại và phục hồi của hệ thống. Các kỹ sư sẽ giả lập việc mất nguồn đột ngột cho PLC và các thiết bị liên quan, sau đó quan sát phản ứng của hệ thống khi có điện trở lại. Một hệ thống được thiết kế tốt sẽ tự động trở lại trạng thái hoạt động bình thường mà không cần sự can thiệp của con người.

| Giai đoạn Thử nghiệm | Mục tiêu Chính | Công cụ hỗ trợ |

|---|---|---|

| Phần cứng | Xác nhận đấu nối và trạng thái thiết bị | Đồng hồ vạn năng, đèn báo trạng thái |

| Chương trình | Xác nhận logic điều khiển | Phần mềm lập trình PLC |

| Kết nối SCADA | Xác nhận giao tiếp và điều khiển | Giao diện SCADA, phần mềm giám sát |

| Trạng thái Lỗi | Đánh giá phản ứng của hệ thống | Thiết bị giả lập lỗi, phần mềm mô phỏng |

4. Các Phương pháp và Công cụ Thử nghiệm Nâng cao

4.1. Phương pháp Thử nghiệm Hardware-in-the-Loop (HIL)

Thử nghiệm HIL (Hardware-in-the-Loop) là một kỹ thuật mô phỏng rất hiệu quả trong đó PLC được kết nối với một mô hình mô phỏng toàn diện của quy trình vật lý. Phương pháp này cho phép kiểm tra chương trình PLC một cách thực tế nhất mà không cần phải có các thiết bị phần cứng thực tế hoặc trong môi trường nguy hiểm. HIL giúp đánh giá phản ứng của hệ thống trước các tình huống bất lợi và tối ưu hóa các thông số điều khiển trước khi triển khai thực tế.

4.2. Kiểm tra An ninh mạng (Cybersecurity Testing)

An ninh mạng đã trở thành một yếu tố không thể bỏ qua trong hệ thống SCADA và tự động hóa công nghiệp. Các kỹ sư cần thực hiện các thử nghiệm để đánh giá khả năng bảo mật của hệ thống PLC và SCADA. Điều này bao gồm việc kiểm tra lỗ hổng truyền thông (ví dụ: các lỗ hổng trong giao thức Modbus TCP), kiểm tra quyền truy cập, và đảm bảo rằng các bản vá lỗi được cập nhật thường xuyên.

4.3. Giám sát Hiệu suất Hệ thống (System Performance Monitoring)

Sau khi triển khai, việc giám sát hiệu suất của hệ thống PLC và SCADA là một quy trình liên tục. Các kỹ sư có thể sử dụng các công cụ phân tích dữ liệu để theo dõi các thông số vận hành, đánh giá hiệu suất của các vòng lặp điều khiển, và phát hiện sớm các dấu hiệu bất thường có thể dẫn đến sự cố. Điều này giúp chủ động thực hiện bảo trì phòng ngừa, tối ưu hóa hiệu quả sản xuất và duy trì độ tin cậy của hệ thống.

5. Tối ưu hóa Quy trình Vận hành và Bảo trì

5.1. Lập Trình Bảo Trì Phòng Ngừa (Preventive Maintenance)

Việc tối ưu hóa quy trình vận hành không chỉ dừng lại ở việc kiểm tra ban đầu. Các kỹ sư phải xây dựng một kế hoạch bảo trì phòng ngừa định kỳ cho PLC và các thiết bị liên quan. Kế hoạch này bao gồm việc kiểm tra các kết nối, vệ sinh thiết bị, kiểm tra nhiệt độ hoạt động, và đảm bảo rằng các phiên bản firmware và phần mềm được cập nhật thường xuyên để ngăn ngừa các sự cố tiềm ẩn.

5.2. Tích hợp Hệ thống Lịch sử Dữ liệu (Historian)

Việc tích hợp một hệ thống lịch sử dữ liệu (Historian) vào hệ thống SCADA là một bước tiến quan trọng cho việc phân tích và tối ưu hóa quy trình. Hệ thống Historian lưu trữ toàn bộ dữ liệu vận hành từ PLC trong một khoảng thời gian dài, cho phép các kỹ sư thực hiện phân tích chuyên sâu về xu hướng hoạt động, tìm ra các điểm không hiệu quả, và đưa ra các quyết định dựa trên dữ liệu.

| Vấn đề Thường gặp | Biểu hiện | Phương pháp Khắc phục |

|---|---|---|

| Lỗi tín hiệu I/O | Đèn báo I/O không sáng, giá trị analog không đúng | Kiểm tra đấu nối, thay thế cảm biến/module I/O |

| Lỗi truyền thông | Mất kết nối PLC với SCADA, báo lỗi trên HMI | Kiểm tra cáp truyền thông, cấu hình lại giao thức |

| Lỗi logic chương trình | Thiết bị hoạt động không đúng, lỗi điều khiển | Kiểm tra lại logic trên phần mềm, nạp lại chương trình |

| Quá nhiệt PLC | Đèn báo lỗi, hiệu suất giảm | Kiểm tra hệ thống làm mát, vệ sinh thiết bị |

6. Tác động của Thử nghiệm đến Hiệu quả Kinh doanh

6.1. Giảm Thiểu Thời gian Ngừng Máy và Tăng Năng suất

Một quy trình kiểm tra và thử nghiệm tối ưu giúp giảm thiểu đáng kể các sự cố ngoài ý muốn, từ đó làm giảm thời gian ngừng máy và tăng năng suất sản xuất. Việc đảm bảo rằng hệ thống hoạt động một cách ổn định và hiệu quả trực tiếp làm tăng lợi nhuận và củng cố độ tin cậy của doanh nghiệp.

6.2. Đảm bảo An toàn và Tuân thủ Quy định

An toàn là ưu tiên hàng đầu trong mọi quy trình công nghiệp. Việc thử nghiệm chặt chẽ các kịch bản lỗi và tình huống khẩn cấp giúp đảm bảo rằng hệ thống có thể xử lý các mối nguy hiểm tiềm ẩn một cách an toàn, giảm thiểu rủi ro tai nạn lao động. Điều này cũng giúp các nhà máy tuân thủ các tiêu chuẩn an toàn nghiêm ngặt của ngành.

7. Kết luận

Việc kiểm tra và thử nghiệm PLC trong SCADA là một bước tối quan trọng để đảm bảo sự ổn định và an toàn của các quy trình sản xuất tự động hóa. Quá trình này không chỉ giúp phát hiện các lỗi tiềm ẩn mà còn xác nhận rằng hệ thống có thể đối phó với các sự cố bất ngờ. Đối với các kỹ sư, việc thực hiện một quy trình thử nghiệm bài bản là một yếu tố quyết định đến thành công của dự án. Tầm nhìn này vượt xa việc đơn thuần lắp đặt thiết bị, mà là đảm bảo sự bền vững và hiệu quả về lâu dài của toàn bộ hệ thống.