Hệ thống SCADA

Giới thiệu về SCADA: Nền tảng điều khiển và giám sát trong công nghiệp

Trong kỷ nguyên Công nghiệp 4.0, giám sát và điều khiển tập trung là yếu tố then chốt để đảm bảo hiệu quả và an toàn sản xuất. SCADA (Supervisory Control and Data Acquisition) xuất hiện như một “xương sống” công nghệ, cho phép thu thập dữ liệu, giám sát và tối ưu hóa toàn bộ quy trình trong thời gian thực. Bài viết này sẽ giới thiệu vai trò, chức năng cốt lõi và lợi ích của SCADA trong việc nâng cao hiệu suất, giảm chi phí và tăng cường an toàn cho các hệ thống sản xuất hiện đại.

1. Giới thiệu tổng quan về SCADA

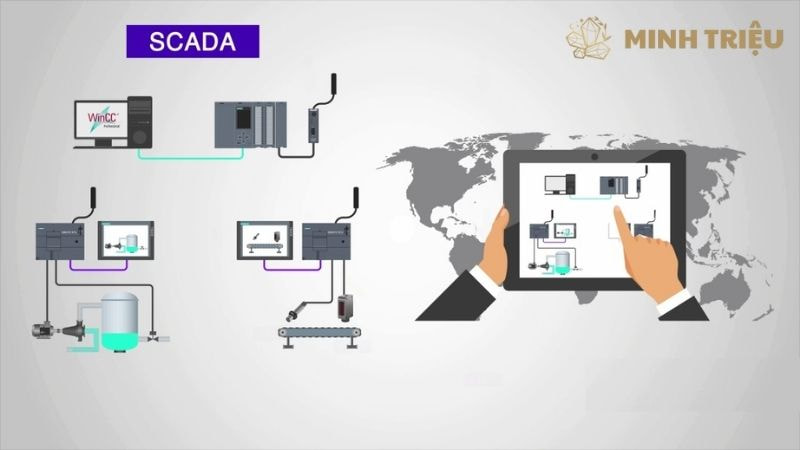

SCADA (Supervisory Control and Data Acquisition) là hệ thống giám sát, điều khiển và thu thập dữ liệu tập trung, được thiết kế để quản lý các quy trình công nghiệp phức tạp. SCADA cho phép kết nối giữa các thiết bị hiện trường (cảm biến, bộ điều khiển logic PLC, RTU) và trung tâm điều khiển, nơi dữ liệu được hiển thị trực quan trên giao diện người dùng.

Điều này giúp kỹ sư và nhà quản lý theo dõi trạng thái vận hành, phát hiện sớm sự cố và đưa ra quyết định kịp thời. Khác với các hệ thống giám sát truyền thống, SCADA cung cấp khả năng giám sát theo thời gian thực, tích hợp cảnh báo tự động và lưu trữ dữ liệu để phân tích lâu dài. Nhờ đó, nó không chỉ giúp vận hành an toàn và liên tục mà còn hỗ trợ tối ưu hóa quy trình, giảm chi phí bảo trì, tiết kiệm năng lượng và nâng cao năng suất.

Ngày nay, SCADA được ứng dụng rộng rãi trong nhiều lĩnh vực trọng yếu như sản xuất công nghiệp, năng lượng, dầu khí, cấp thoát nước, xử lý môi trường và hạ tầng đô thị thông minh. Với vai trò như “xương sống” của hệ thống tự động hóa, SCADA trở thành nền tảng không thể thiếu trong kỷ nguyên Công nghiệp 4.0 và quá trình chuyển đổi số toàn cầu.

2. Các thành phần chính của hệ thống SCADA và mối liên kết

2.1. Giao diện người-máy (HMI – Human-Machine Interface)

Giao diện người-máy là một giao diện đồ họa cho phép người vận hành tương tác trực quan với hệ thống SCADA. Nó biến đổi các dữ liệu phức tạp thành các sơ đồ, đồ thị và biểu tượng dễ hiểu, hiển thị trạng thái của máy móc và quy trình sản xuất theo thời gian thực.

HMI cho phép người vận hành thực hiện các lệnh điều khiển, như bật/tắt thiết bị hoặc thay đổi các tham số hoạt động. HMI có thể là một màn hình máy tính, bảng điều khiển cảm ứng hoặc một thiết bị di động, được thiết kế để cung cấp cho người dùng một cái nhìn tổng quan toàn diện về hoạt động của nhà máy.

2.2. Đơn vị đầu cuối từ xa (RTU – Remote Terminal Unit)

Đơn vị đầu cuối từ xa là một bộ xử lý chuyên dụng được đặt tại các vị trí từ xa hoặc tại hiện trường. Nó thu thập dữ liệu từ các cảm biến và thiết bị, chuyển đổi tín hiệu analog thành dạng số và xử lý dữ liệu sơ bộ trước khi gửi về máy chủ trung tâm.

RTU đóng vai trò là “cầu nối” giữa thiết bị hiện trường và hệ thống điều khiển trung tâm. RTU thường được sử dụng trong các ứng dụng có khoảng cách lớn hoặc môi trường khắc nghiệt như đường ống dẫn dầu khí, trạm biến áp, và các trạm bơm nước.

2.3. Bộ điều khiển logic lập trình (PLC – Programmable Logic Controller)

Bộ điều khiển logic lập trình là một thiết bị điều khiển được lập trình để thực hiện các tác vụ tự động. Thay vì sử dụng RTU cho việc xử lý dữ liệu, PLC thực hiện các lệnh điều khiển tại chỗ, điều khiển trực tiếp máy móc và quy trình sản xuất.

PLC thực hiện các tác vụ lặp đi lặp lại một cách chính xác và hiệu quả. PLC thường được sử dụng trong các nhà máy sản xuất, nơi tốc độ phản hồi và độ tin cậy là rất quan trọng. Mặc dù cả hai đều thu thập dữ liệu, PLC tập trung hơn vào việc điều khiển cục bộ, trong khi RTU tập trung vào việc truyền dữ liệu từ xa.

2.4. Máy chủ trung tâm (Central Server)

Máy chủ trung tâm là “bộ não” của hệ thống, nơi tất cả dữ liệu từ RTU và PLC được tập hợp. Nó thực hiện các chức năng như xử lý dữ liệu, lưu trữ lịch sử, và ra lệnh điều khiển dựa trên thông tin nhận được.

Máy chủ trung tâm cũng quản lý các kết nối mạng, đảm bảo rằng thông tin được truyền tải một cách an toàn và liên tục. Máy chủ trung tâm là nơi phần mềm SCADA chính được cài đặt, chịu trách nhiệm cho việc lưu trữ cơ sở dữ liệu và cung cấp thông tin cho các giao diện HMI.

3. Chức năng cốt lõi của hệ thống SCADA

3.1. Giám sát (Supervisory Control)

Khả năng giám sát của SCADA cho phép người vận hành theo dõi trạng thái của toàn bộ nhà máy hoặc hệ thống từ một vị trí tập trung. Nó hiển thị các thông số quan trọng như nhiệt độ, áp suất, tốc độ máy và tình trạng hoạt động của thiết bị.

Khả năng này giúp người vận hành nhận biết sớm các vấn đề tiềm ẩn và đưa ra các quyết định điều khiển từ xa. Chức năng giám sát cũng bao gồm việc tạo ra các bản đồ quy trình và sơ đồ logic để người vận hành dễ dàng theo dõi.

3.2. Thu thập dữ liệu (Data Acquisition)

Thu thập dữ liệu là quá trình thu thập thông tin từ các thiết bị tại hiện trường thông qua RTU và PLC. Dữ liệu này được chuyển về máy chủ trung tâm để lưu trữ và xử lý.

Dữ liệu lịch sử có tầm quan trọng rất lớn, giúp các kỹ sư và quản lý phân tích hiệu suất, xác định xu hướng và tối ưu hóa quy trình sản xuất. Việc thu thập dữ liệu liên tục là nền tảng cho việc phân tích dữ liệu lớn và trí tuệ nhân tạo trong các ứng dụng công nghiệp.

3.3. Báo động và cảnh báo (Alarming and Alerts)

Chức năng báo động và cảnh báo cho phép hệ thống tự động phát hiện các sự kiện bất thường, chẳng hạn như khi một thông số vượt quá ngưỡng cho phép hoặc một thiết bị gặp sự cố.

Nó thông báo cho người vận hành thông qua các cảnh báo trên màn hình HMI, email, hoặc tin nhắn văn bản, giúp họ hành động kịp thời để ngăn chặn sự cố nghiêm trọng. Hệ thống có thể được cấu hình để phân loại cảnh báo theo mức độ ưu tiên, từ đó người vận hành có thể tập trung vào các vấn đề quan trọng nhất.

3.4. Tạo báo cáo và phân tích (Reporting and Analysis)

SCADA tổng hợp dữ liệu từ toàn bộ hệ thống để tạo ra các báo cáo chi tiết về hiệu suất sản xuất, tiêu thụ năng lượng và các chỉ số hoạt động khác. Các báo cáo này được sử dụng để phân tích xu hướng, đánh giá hiệu quả của quy trình và đưa ra các quyết định kinh doanh chiến lược.

Chức năng này giúp cải thiện khả năng lập kế hoạch, quản lý nguồn lực và tăng lợi thế cạnh tranh.

4. Ứng dụng của hệ thống SCADA trong sản xuất công nghiệp

4.1. Ngành năng lượng

Trong ngành năng lượng, SCADA được sử dụng để điều khiển và giám sát các nhà máy điện, trạm biến áp và lưới điện. Nó cung cấp khả năng quản lý tập trung, đảm bảo sự ổn định của hệ thống điện và phản ứng nhanh với các sự cố. SCADA đóng vai trò quan trọng trong việc giảm thiểu tổn thất điện năng và tối ưu hóa việc phân phối điện.

4.2. Ngành dầu khí

4.2. Ngành dầu khí

SCADA được sử dụng để giám sát các đường ống, trạm bơm và giàn khoan từ xa. Nó giúp phát hiện sớm các rò rỉ, đảm bảo an toàn và hiệu quả của việc vận chuyển dầu khí. SCADA là một công cụ không thể thiếu trong việc kiểm soát áp suất và lưu lượng, ngăn chặn các sự cố nguy hiểm và bảo vệ môi trường.

4.3. Ngành sản xuất

Trong các nhà máy sản xuất, SCADA kiểm soát toàn bộ dây chuyền lắp ráp và quản lý chất lượng sản phẩm. Nó cho phép tự động hóa các quy trình lặp lại, giảm thiểu sai sót do con người và nâng cao năng suất. SCADA tích hợp với các hệ thống MES (Manufacturing Execution Systems) để đảm bảo dữ liệu được đồng bộ hóa và quản lý hiệu quả.

4.4. Ngành nước và xử lý nước thải

SCADA được sử dụng để giám sát và điều khiển các trạm bơm, hệ thống lọc và trạm xử lý nước thải. Nó đảm bảo việc phân phối nước sạch hiệu quả và quản lý quá trình xử lý nước thải một cách an toàn. SCADA giúp tối ưu hóa việc sử dụng hóa chất và năng lượng, đảm bảo chất lượng nước đầu ra.

5. Lợi ích khi triển khai SCADA

5.1. Nâng cao hiệu quả hoạt động

Việc triển khai SCADA giúp giảm thiểu lỗi do con người, tự động hóa các quy trình và tối ưu hóa hiệu suất của thiết bị. Nó cho phép các nhà máy hoạt động với công suất cao nhất và đảm bảo sự ổn định của sản xuất. Khả năng giám sát thời gian thực giúp các nhà quản lý xác định các điểm tắc nghẽn và cải thiện quy trình một cách liên tục.

5.2. Giảm chi phí vận hành

Bằng cách tối ưu hóa quy trình và giảm thiểu lỗi, SCADA giúp tiết kiệm năng lượng và tài nguyên. Hơn nữa, khả năng giám sát từ xa làm giảm chi phí bảo trì và số lượng nhân viên cần thiết tại hiện trường. Việc dự đoán các sự cố tiềm ẩn thông qua phân tích dữ liệu giúp thực hiện bảo trì dự phòng, tiết kiệm đáng kể chi phí sửa chữa đột xuất.

5.3. Cải thiện an toàn

SCADA giúp giảm thiểu rủi ro cho nhân viên và thiết bị bằng cách phát hiện sớm các sự cố và cảnh báo kịp thời. Nó đảm bảo rằng các quy trình nguy hiểm được kiểm soát và vận hành một cách an toàn. Bằng cách tự động hóa các tác vụ nguy hiểm, SCADA bảo vệ người lao động và giảm thiểu khả năng xảy ra tai nạn.

5.4. Hỗ trợ ra quyết định

SCADA cung cấp dữ liệu thời gian thực và các báo cáo lịch sử, giúp quản lý đưa ra quyết định chính xác và dựa trên dữ liệu. Khả năng này cải thiện khả năng lập kế hoạch và đưa ra các chiến lược kinh doanh tốt hơn. Việc có một cái nhìn tổng quan về hiệu suất sản xuất cho phép các nhà quản lý xác định các cơ hội để nâng cao năng suất và giảm chi phí.

6. Kết luận

Tóm lại, SCADA không chỉ là một công cụ giám sát, mà còn là nền tảng cốt lõi của tự động hóa công nghiệp. Bằng cách tích hợp các thành phần như HMI, RTU, và PLC, SCADA cung cấp một giải pháp toàn diện để giám sát, điều khiển và tối ưu hóa các quy trình sản xuất. Việc triển khai SCADA giúp doanh nghiệp nâng cao hiệu quả hoạt động, giảm thiểu chi phí và đảm bảo an toàn, từ đó tăng cường khả năng cạnh tranh trong thị trường ngày càng khốc liệt.