Hệ thống SCADA

Công cụ Mô phỏng Quy trình với SCADA

Trong bối cảnh sản xuất hiện đại, hệ thống SCADA đã đóng vai trò cốt lõi trong việc giám sát và điều khiển các quy trình phức tạp. Tuy nhiên, việc thử nghiệm các thay đổi, tối ưu hóa quy trình, hoặc đào tạo nhân sự trực tiếp trên hệ thống thực tế luôn tiềm ẩn nhiều rủi ro, từ thiệt hại về tài sản, nguy hiểm cho người vận hành, đến việc gián đoạn sản xuất. Điều này đã thúc đẩy nhu cầu cấp thiết về các công cụ mô phỏng, cho phép các nhà máy thử nghiệm các kịch bản khác nhau trong một môi trường an toàn và không ảnh hưởng đến hoạt động thực tế. Bài viết này sẽ đi sâu vào việc khám phá vai trò của các công cụ mô phỏng quy trình với SCADA.

1. Giới thiệu: Từ Thực tế ảo đến Tối ưu hóa Thực tế

1.1. SCADA và sản xuất công nghiệp

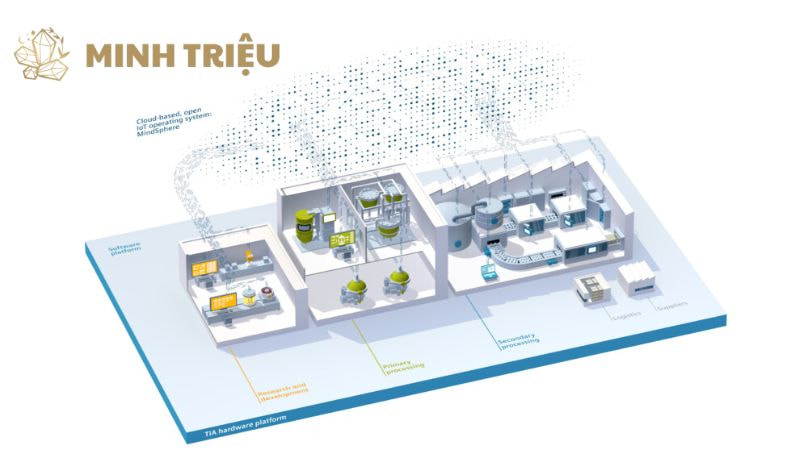

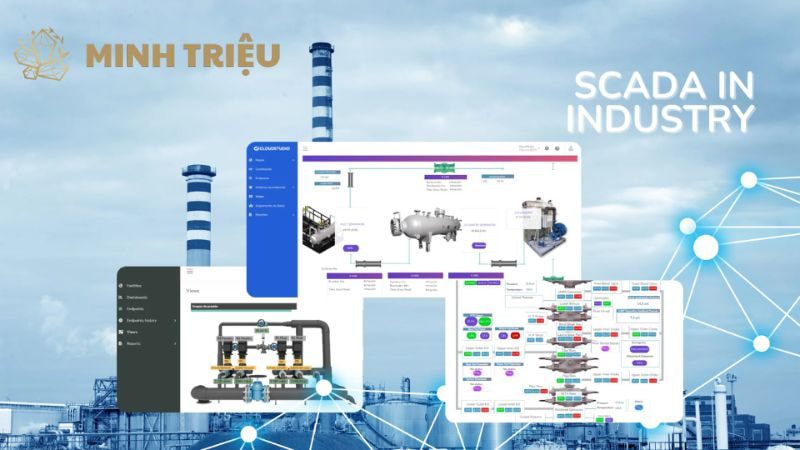

SCADA là một hệ thống điều khiển và giám sát dữ liệu từ xa, cho phép người vận hành có cái nhìn tổng thể về toàn bộ quy trình sản xuất. SCADA thu thập dữ liệu từ các cảm biến và thiết bị để hiển thị chúng trên màn hình điều khiển, và cho phép người vận hành gửi các lệnh điều khiển đến các thiết bị tại hiện trường. Hệ thống đảm bảo sự vận hành ổn định và liên tục của quy trình, phát hiện các sự cố tiềm ẩn và hỗ trợ cho việc ra quyết định kịp thời.

1.2. Nhu cầu mô phỏng

Nhu cầu mô phỏng phát sinh từ những rủi ro và chi phí liên quan đến việc thử nghiệm trực tiếp trên hệ thống thực tế. Việc thay đổi các tham số điều khiển, thử nghiệm các kịch bản lỗi, hoặc đào tạo nhân viên mới trên dây chuyền sản xuất đang hoạt động có thể gây ra hư hỏng thiết bị, tai nạn lao động hoặc lãng phí nguyên vật liệu. Các công cụ mô phỏng đã trở thành một giải pháp an toàn và hiệu quả, cho phép các kỹ sư và người vận hành tương tác với một bản sao kỹ thuật số của quy trình, thử nghiệm mọi kịch bản mà không gây ra bất kỳ hậu quả tiêu cực nào.

2. Công cụ Mô phỏng: Cầu nối giữa Lý thuyết và Thực tiễn

2.1. Mô phỏng là gì và tại sao cần mô phỏng?

Mô phỏng là quá trình tạo ra một mô hình ảo của một hệ thống thực tế để nghiên cứu hành vi và dự đoán kết quả. Trong sản xuất công nghiệp, mô phỏng cho phép các kỹ sư xây dựng một mô hình ảo của một nhà máy, một dây chuyền sản xuất hoặc một thiết bị cụ thể, cho phép họ chạy các kịch bản thử nghiệm khác nhau để đánh giá hiệu suất, xác định các điểm nghẽn, và tối ưu hóa quy trình. Việc sử dụng mô phỏng giúp doanh nghiệp tiết kiệm đáng kể chi phí, rút ngắn thời gian phát triển và giảm thiểu rủi ro.

2.2. Các loại mô phỏng phổ biến

Các công cụ mô phỏng thường được phân loại dựa trên mục đích sử dụng và mức độ chân thực của chúng.

- Mô phỏng Quy trình (Process Simulation): Tập trung vào việc mô phỏng toàn bộ một quy trình sản xuất từ đầu đến cuối, bao gồm dòng chảy vật liệu, chu kỳ hoạt động và các tương tác giữa các thiết bị. Loại hình này thường được sử dụng để tối ưu hóa hiệu suất sản xuất và xác định các điểm tắc nghẽn.

- Mô phỏng Thiết bị (Equipment Simulation): Tạo ra một bản sao ảo chi tiết của một thiết bị cụ thể như một robot, một máy bơm hoặc một băng tải. Mục đích của nó là kiểm tra các chức năng của thiết bị và đánh giá hiệu suất hoạt động của chúng.

- Mô phỏng Lỗi (Fault Simulation): Thử nghiệm các kịch bản lỗi khác nhau như mất điện, hỏng cảm biến hoặc lỗi mạng, để đánh giá khả năng phản ứng của hệ thống và đào tạo người vận hành trong việc xử lý sự cố.

3. Tích hợp Mô phỏng và SCADA: Cơ chế hoạt động

3.1. Mô hình HIL (Hardware-in-the-Loop)

Mô hình HIL là một phương pháp hiệu quả để kiểm tra phần mềm điều khiển bằng cách kết nối nó với một mô hình vật lý hoặc phần mềm mô phỏng môi trường xung quanh. Trong bối cảnh SCADA, HIL kết nối phần mềm mô phỏng với PLC/RTU vật lý thực tế. Điều này cho phép các nhà phát triển kiểm tra logic điều khiển của PLC/RTU trong một môi trường gần với thực tế nhất có thể, mà không cần phải vận hành thiết bị thực. Phần mềm mô phỏng sẽ tạo ra các tín hiệu đầu vào ảo và gửi chúng đến PLC/RTU, và PLC/RTU sẽ xử lý các tín hiệu này và gửi các lệnh đầu ra về mô hình mô phỏng.

3.2. Mô hình SIL (Software-in-the-Loop)

Mô hình SIL mô phỏng cả phần cứng và phần mềm, cho phép các nhà phát triển kiểm tra logic điều khiển hoàn toàn trong môi trường ảo. Trong mô hình SIL, PLC/RTU thực tế được thay thế bằng một mô hình phần mềm. Điều này giúp rút ngắn thời gian phát triển và giảm chi phí, vì không cần sử dụng thiết bị phần cứng vật lý. SIL đặc biệt hữu ích trong các giai đoạn đầu của dự án, khi phần cứng chưa có sẵn hoặc đang trong giai đoạn phát triển.

| Mô hình Mô phỏng | Mô tả | Ưu điểm | Hạn chế |

| HIL (Hardware-in-the-Loop) | Kết nối phần mềm mô phỏng với phần cứng PLC/RTU vật lý. | Chân thực cao, kiểm tra logic điều khiển trên phần cứng thật. | Yêu cầu phần cứng vật lý, chi phí và thời gian cao hơn. |

| SIL (Software-in-the-Loop) | Mô phỏng cả phần mềm và phần cứng PLC/RTU. | Linh hoạt cao, không cần phần cứng, thời gian và chi phí thấp. | Không chân thực bằng HIL, có thể bỏ qua các vấn đề về tương thích phần cứng. |

3.3. Tích hợp với phần mềm SCADA

Phần mềm mô phỏng có thể tích hợp trực tiếp với phần mềm SCADA để tạo ra một trải nghiệm thực tế nhất. Phần mềm mô phỏng sẽ hoạt động như một nguồn dữ liệu, tạo ra các giá trị của cảm biến và trạng thái thiết bị ảo, và truyền chúng đến hệ thống SCADA. Phần mềm SCADA sẽ hiển thị các dữ liệu này trên giao diện HMI (Human Machine Interface), cho phép người vận hành luyện tập cách tương tác và kiểm soát quy trình như trong môi trường thực. Quá trình này giúp người vận hành làm quen với hệ thống, đánh giá hiệu suất của giao diện và phát hiện các lỗi trong thiết kế trước khi hệ thống được triển khai.

4. Lợi ích khi sử dụng Công cụ Mô phỏng với SCADA

4.1. Giảm thiểu rủi ro và chi phí

Việc sử dụng mô phỏng giúp các doanh nghiệp giảm thiểu đáng kể rủi ro và chi phí bằng cách phát hiện các lỗi trong hệ thống từ giai đoạn thiết kế. Thay vì phải khắc phục các lỗi tốn kém sau khi hệ thống đã được xây dựng và vận hành, mô phỏng cho phép các kỹ sư xác định và sửa chữa các vấn đề trong môi trường ảo, trước khi chúng gây ra thiệt hại thực tế. Điều này giúp doanh nghiệp tiết kiệm đáng kể chi phí, giảm thiểu thời gian ngừng máy và đảm bảo sự an toàn cho người lao động.

4.2. Tối ưu hóa hiệu suất và chất lượng

Mô phỏng cho phép các kỹ sư thử nghiệm các kịch bản khác nhau để tìm ra quy trình sản xuất hiệu quả nhất. Họ có thể thay đổi các tham số điều khiển, thử nghiệm các cấu hình thiết bị khác nhau, và đánh giá hiệu suất của chúng một cách nhanh chóng và dễ dàng. Bằng cách lặp lại quá trình mô phỏng, họ có thể phát hiện các điểm nghẽn và thực hiện các cải tiến để tối đa hóa sản lượng, tối ưu hóa việc sử dụng tài nguyên và nâng cao chất lượng sản phẩm.

4.3. Đào tạo nhân sự an toàn và hiệu quả

Các công cụ mô phỏng cung cấp một môi trường đào tạo an toàn và thực tế cho nhân viên mới và nhân viên hiện tại. Người vận hành có thể làm quen với giao diện SCADA, thực hành các quy trình vận hành và xử lý các tình huống khẩn cấp mà không gây ra bất kỳ rủi ro nào cho thiết bị hoặc con người. Việc đào tạo dựa trên mô phỏng giúp nhân viên tự tin và thành thạo hơn trong công việc, cải thiện khả năng phản ứng khi sự cố thực sự xảy ra.

Các lợi ích khác:

- Kiểm tra tính năng mới: Mô phỏng cho phép các doanh nghiệp kiểm tra các tính năng và chức năng mới trước khi triển khai.

- Thử nghiệm kịch bản lỗi: Giúp người vận hành luyện tập cách xử lý các sự cố phức tạp.

- Phát triển quy trình mới: Hỗ trợ cho việc thiết kế và phát triển các quy trình sản xuất mới.

5. Công nghệ tương lai: Mô phỏng quy trình với SCADA

5.1. Mô phỏng dựa trên dữ liệu lớn (Big Data) và AI

Xu hướng tương lai là sử dụng dữ liệu lớn và AI để tạo ra các mô hình mô phỏng chính xác hơn. Dữ liệu sản xuất thực tế được thu thập từ hệ thống SCADA sẽ được đưa vào các thuật toán Machine Learning để xây dựng các mô hình mô phỏng phản ánh hành vi thực tế của hệ thống. Các mô hình này có thể dự đoán hiệu suất với độ chính xác cao hơn, và đưa ra các đề xuất tối ưu hóa thông minh hơn.

5.2. Mô phỏng với Digital Twin (Sinh đôi số)

Digital Twin là một bản sao kỹ thuật số sống động của một hệ thống vật lý như một nhà máy hoặc một dây chuyền sản xuất. Digital Twin được kết nối với hệ thống thực tế thông qua SCADA, liên tục cập nhật dữ liệu thời gian thực. Việc sử dụng Digital Twin cho phép các nhà quản lý mô phỏng các thay đổi và dự đoán tác động của chúng đến hệ thống, trước khi thực hiện trên thực tế. Đây là một công nghệ tiên phong, đóng vai trò quan trọng trong việc xây dựng các nhà máy thông minh của tương lai.

6. Kết luận

Việc kết hợp công cụ mô phỏng quy trình với SCADA đã trở thành một giải pháp không thể thiếu cho các doanh nghiệp sản xuất đang trong giai đoạn chuyển đổi số. Giải pháp này giúp họ giảm thiểu rủi ro, tối ưu hóa hiệu suất và nâng cao chất lượng đào tạo nhân sự. Mô phỏng cho phép các doanh nghiệp thử nghiệm và cải tiến quy trình một cách an toàn và hiệu quả, tăng cường tính linh hoạt và khả năng cạnh tranh.

Với sự phát triển của các công nghệ như Digital Twin và AI, mô phỏng sẽ tiếp tục đóng vai trò quan trọng trong việc định hình tương lai của Sản xuất 4.0. Việc đầu tư vào công cụ mô phỏng là một bước đi chiến lược để tăng cường khả năng đổi mới và đảm bảo sự phát triển bền vững. Hãy bắt đầu khám phá các giải pháp này để biến những ý tưởng của bạn thành hiện thực một cách an toàn và hiệu quả.